-

目前,燃煤电站锅炉普遍采用低氮燃烧技术、选择性非催化还原 (selective non-catalytic redeuction,SNCR) 与选择性催化还原 (selective catalytic redeuction,SCR) 烟气脱硝技术来控制烟气NOx排放[1]。在实际运行过程中,由于锅炉的负荷与煤质多变,导致炉膛出口的烟气量、烟气速度分布不断变化,进而对SCR脱硝反应器的脱硝性能产生重要影响[2]。烟气在烟道系统中流经收缩、扩张及转向结构件时,亦会进一步加剧烟气速度与浓度分布的不均匀性[3]。因此,当烟气进入SCR脱硝反应器时,因烟气中NOx和NH3质量浓度的分布不均会导致脱硝反应器横断面上各处脱硝反应氨氮摩尔比不能达到最佳配比要求,从而很容易出现2种极端情况[4-5]:在烟气流速与烟气组分浓度较低的区域,NH3量大于还原NOx所需的量,从而导致NH3逃逸量超标。反之,在烟气流速与烟气组分浓度较高的区域,NH3量小于还原NO所需的量而导致NOx排放超标[6]。此外,由于锅炉低负荷时烟温下降引起催化剂活性降低进而导致NH3与NOx反应速率降低[7-8]、锅炉燃烧扰动时NH3量未及时调整[9-10]等原因都将导致NH3逃逸量增加。

为解决以上问题,国内现役机组主要采用基于喷氨格栅分区控制的方法[11-14] ,即在典型负荷和煤质工况下在喷氨格栅出口断面上测试烟气流速、NOx质量浓度分布规律的基础上,将格栅出口断面分成若干个区域,使得每个区域内的烟气速度与NOx质量浓度分布比较均匀,然后在锅炉负荷和煤质变化时单独调整每个格栅区域的喷氨量,以实现喷氨量与NOx质量浓度的最佳匹配。这种方法较之以前传统的喷氨调节方法有了较大改善,但仍面临喷氨格栅后部烟道转向及锅炉工况与运行诸多随机因素的影响,会使得原有格栅分区喷氨调节严重偏离相应区域内氨氮摩尔比的要求。

为克服喷氨格栅分区调节喷氨方法的不足,本课题组提出了基于脱硝反应系统烟气整流的喷氨优化综合解决方案,即通过在脱硝反应器入口上游烟道内综合应用烟气混合装置、烟气导流板、烟气导流片及折流板等的系统整流方法,使锅炉在不同的负荷与煤质工况条件下,实现脱硝反应器入口烟气流场、NH3与NOx浓度场的均匀分布。因此,当锅炉煤质与负荷工况变化时只需调节喷氨总阀门即可,这不仅可大大简化喷氨控制系统的硬件,还可简化变工况下的喷氨调整操作。

本课题组以国内典型300 MW燃煤锅炉机组的SCR烟气脱硝系统为研究对象,通过构造其物理模型与描述气固两流动特性的数学模型,并基于FLUENT软件,模拟研究烟气混合器、导流板、导流片等的结构及布置方案对SCR脱硝反应器入口烟气流场、组分浓度的分布规律的影响,以期为电站燃煤锅炉SCR脱硝反应器的系统设计与喷氨优化改造提供参考。

-

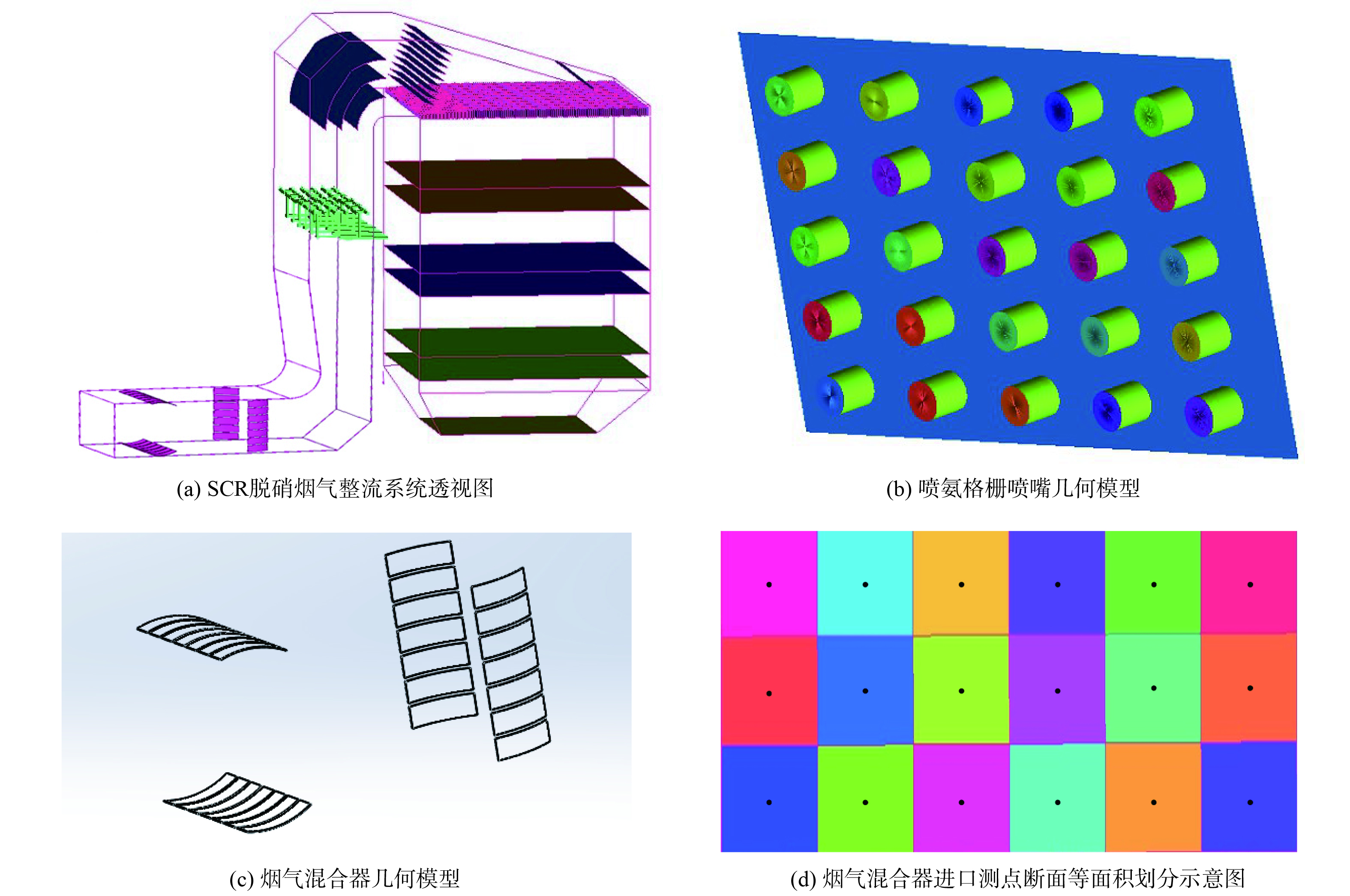

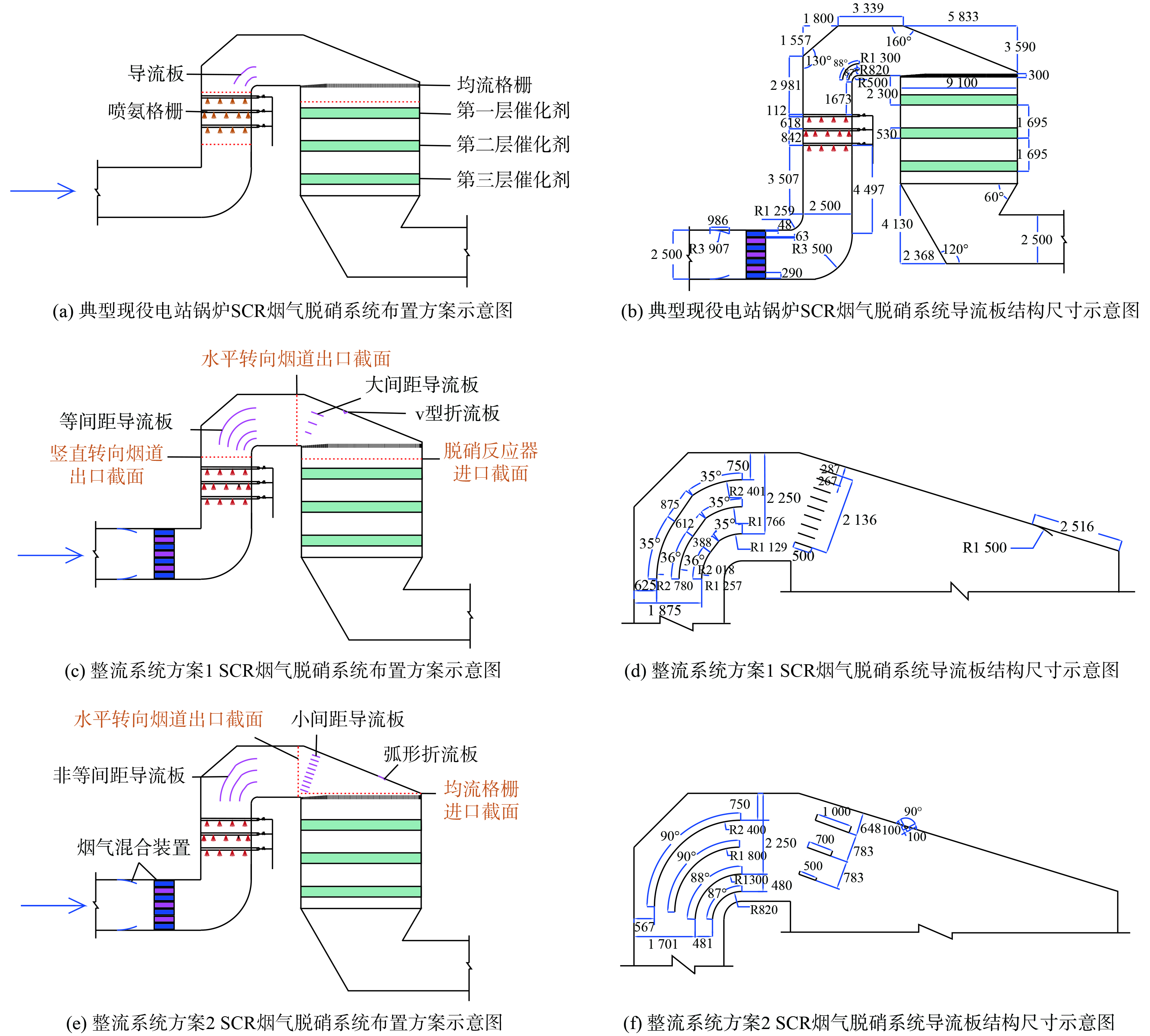

由空气动力学原理及相关工程应用知[15],在SCR脱硝反应器进口上游烟道的相关位置设置烟气混合器、导流板、导流片及折流板等整流装置,可显著改善脱硝反应器入口烟气流场与浓度的均匀性。本研究针对国内典型300 MW燃煤锅炉机组典型布置与结构的SCR脱硝系统,如图1(a)~(b)所示,提出如图1(c)~(f)所示的2种烟气整流方案,即在省煤器出口之后的烟道中,沿烟气流程依次设置了由水平与垂直方向导流片交错布置的烟气混合装置、烟气导流板、烟气折流板和均流格栅,使得烟气流场、NH3与NOx质量浓度场在脱硝反应器入口前能达到均匀分布。整流方案1与整流方案2的主要差别是在于导流板和导流片的布置密度或布置数量不同。

-

本研究主要涉及脱硝反应系统烟道内多组分烟气的流动与质量浓度分布规律,数值模拟时将烟气视为常温常压下不可压缩流体。烟气流动过程满足质量守恒定律、动量守恒定律及能量守恒定律。烟气在系统内流动过程中满足的基本方程[16]如式 (1)~(3) 所示。式 (1) 为流动连续性方程。式 (2) 为动量方程。式 (3) 为能量方程。

对于本文研究中复杂的气相湍流流动,理论上最精准的是使用直接数值模拟方法,但直接求解湍流控制方程要求计算网格必须足够小,对计算机要求较高,因此目前工程应用时大多采用非直接数值模拟方法中的Reynolds平均法[17]。Reynolds平均法有2种模型:雷诺应力模型和涡粘模型。涡粘模型中有零方程模型、一方程模型和两方程模型。目前,工程上应用最广泛的是两方程模型,包括Standard k-ε模型、RNS k-ε模型和Realizable k-ε模型。Standard k-ε模型[18]不能准确地预报旋转流动中心回流区的大小和强度,而Realizable k-ε模型能较好地模拟旋转流动。因此,本研究采用Realizable k-ε模型,基本方程见式 (4) 和式 (5) 。

式中:

ρ 是密度,kg·m3;t是时间,s;→V 是速度矢量,m·s−1;∇ 表示对矢量ρ→V 做偏导;Sm为质量源项;p是压力,Pa;e表示单位体积的内能,J (焦耳) ;l、→f 、→F 、k、T、Se分别为单位张量、单位质量的流体微团的体积力、外部体积力、有效导热系数、温度、能量方程源项;Gk是平均速度梯度引起湍流动能k的产生项;C1ε、C2ε是经验常数;ε为湍流耗散率。压力与速度的耦合采用couple算法,动量离散格式、湍流离散格式、湍流动能和湍流耗散率格式均为二阶离散格式[19]。当计算残差满足能量方程满足小于10−6,其他参数方程满足小于10−4并且出口处速度随迭代进行不继续变化时确定得到收敛解[20]。

-

以典型的300 MW燃煤锅炉机组SCR脱硝反应系统为原型建立的SCR烟气脱硝整流系统几何模型如图2所示。其中,图2(b)为喷氨格栅喷嘴出口几何模型,每个喷氨格栅喷嘴都可设置不同体积流量的流体通过;图2(c)为烟气混合器几何模型,其由多片导流片在水平与垂直方向上间隔交错布置;图2(d)为烟气混合器进口测点布置及其等面积划分示意图。混合器进口测点断面被分成18等分,各等分中心即为烟气测点。

-

采用ICEM CFD软件构建的烟道、喷氨格栅及催化剂层等区域为非结构化四面体网格,在喷氨格栅等尺度较小的空间区域进行了网格加密,确保网格离散化后能够准确的描述几何实体。本研究中分别采用了305万、464万、631万、814万和967万的网格对SCR脱硝系统进行了数值模拟计算。通过对比得到的各催化剂入口处截面的平均温度值和平均压力值之间的误差。结果表明,当网格数量大于814万时,其中催化剂入口平均温度值相对温差小于0.1%,催化剂入口平均压力值相对误差小于2%。综合考虑计算机性能及计算结果,采用814万的网格数量来进行计算分析[21]。

-

对于湍流边界层,本研究选用标准壁面函数,仅考虑壁面的传热,将壁面及导流板边界条件定义为:热边界定义壁面材料的传热系数和壁面厚度,速度为无滑移条件。

为减小湍流对计算结果的影响,烟气入口和NH3入口均采用速度进口,喷氨口边界条件为速度进口,出口均选择outflow。NOx质量浓度、喷氨量和氨温度分别为338.04 mg·Nm−³、714.5 m3·h−1和340 ℃。板式催化剂模块选择Porous多孔介质模型,模拟NH3、NOx及烟气流动选择Species物质运输模型,使用基于组分质量运输方程求解[22]。脱硝反应系统边界条件对300 MW燃煤锅炉机组SCR烟气脱硝反应系统180 MW、240 MW与270 MW典型负荷工况分别进行现场测试,得到了脱硝反应系统烟气的主要运行参数,如表1所示。

-

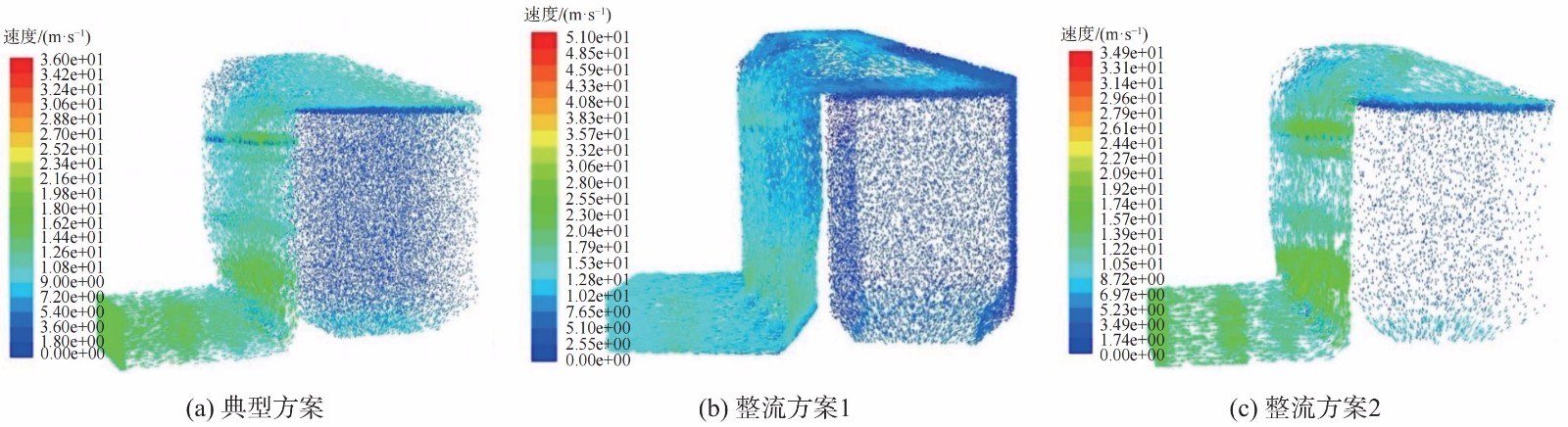

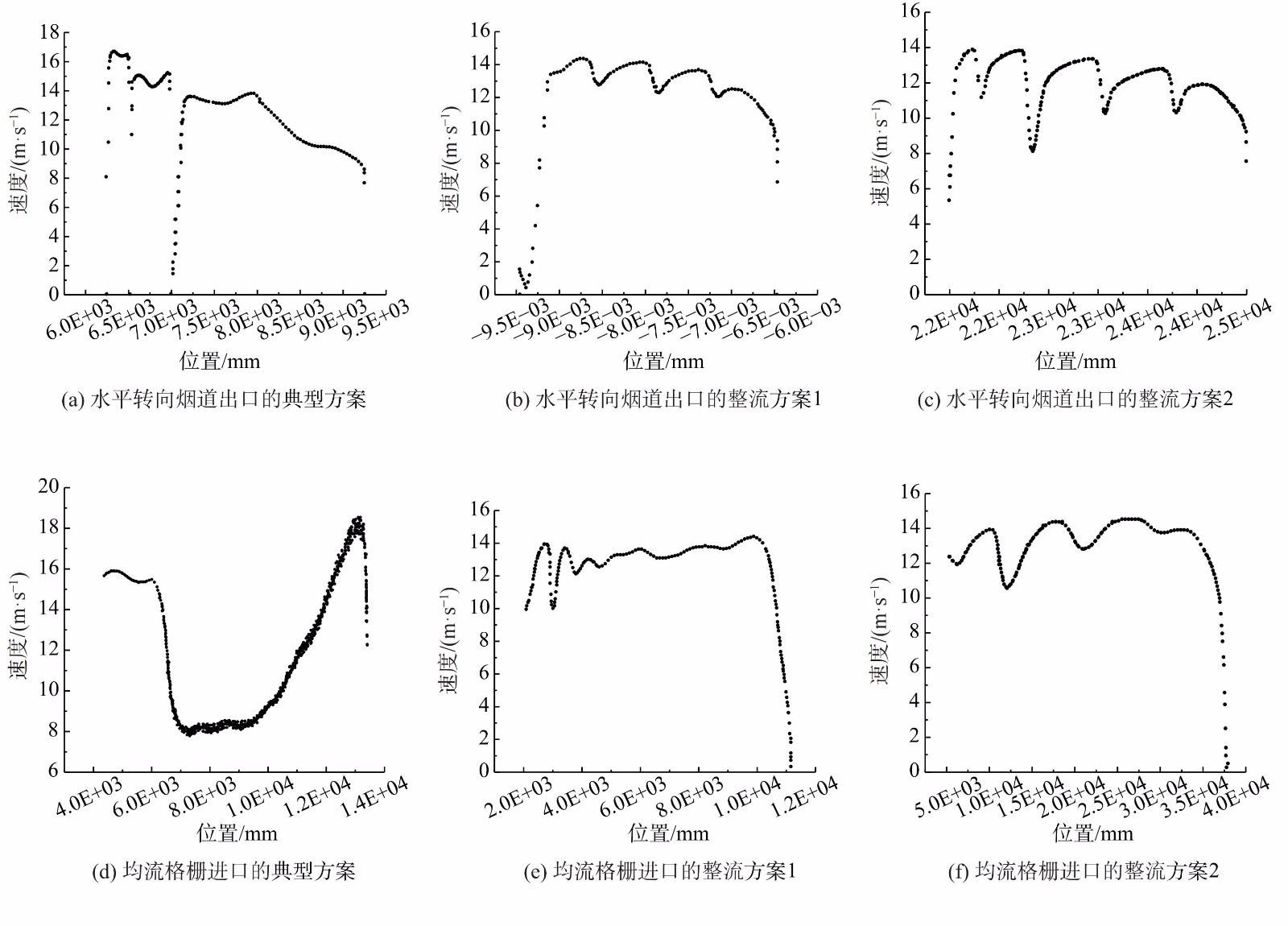

模拟结果表明,不同整流方案在180 MW、240 MW和270 MW 3种工况下得到的多物理场分布趋势具有相似性。但在270 MW工况下,不同整流方案之间的模拟结果差异更显著。为便于分析,下文将针对270 MW工况下的模拟结果进行分析讨论。典型方案、整流方案 1和整流方案 2的速度云图、速度矢量图、水平转向烟道出口截面及均流格栅进口截面出口速度分布图,如图3和图4所示。在典型方案中均流格栅一侧烟气质量流量过小,一侧烟气质量流量大,烟气偏流现象严重,与理论规律一致[23]。这是由于惯性使得流场上方颗粒物质量浓度升高,导致格栅磨损严重。整流方案1的烟气流场分布均匀性更高。水平转向烟道出口截面的速度分布除两侧出现小幅度脉动外,流场整体保持13 m·s−1的速度,解决了均流格栅前速度梯度大与由几何结构变化大而导致的流场各物理特征值急剧变化的问题。整流方案2的模拟效果也较为显著,基本解决了典型方案明显存在的问题。尽管整流方案2的整流效果略差于整流方案1,但在直接延用典型方案导流板设计的基础上,增设2块导流板,导流叶片布置为3块。耗材量和使用量相对整流方案1有所减少,在降低改造费用的同时,便于前期施工和后期维修。

为定量的评价脱硝反应器各断面物理场烟气流场和不同组分浓度在脱硝反应系统不同烟道断面的均匀性,采用相对标准偏差来进行评价。烟气物理场的相对标准偏差是指某一断面各点流速或温度的标准偏差所占该断面算术平均值的百分比,该值能准确反应某一断面的物理场均匀程度[24]。相对标准偏差越小,物理场均匀性越好。图5为300 MW燃煤锅炉机组SCR烟气脱硝反应系统在各测量断面的速度相对标准偏差曲线图。典型方案中各断面的速度相对标准偏差普遍较高,且经过弯头烟道后相对标准偏差明显增大。这表明未加导流板、导流片及导流叶片等整流措施时脱硝反应系统内的烟气流场均匀性普遍较差。加入整流措施后脱硝反应系统各断面的速度标准偏差均有不同程度的减小,且随着烟气流动的方向不断减小。这表明加入整流措施后脱硝反应系统各断面的流场均匀性得到提升,且在第一层催化剂入口处的流场均匀性更好。基于导流板、导流片及导流叶片等整流措施后,300 MW燃煤锅炉机组SCR脱硝反应系统的速度相对标准偏差可降低9.32%~9.97%。

-

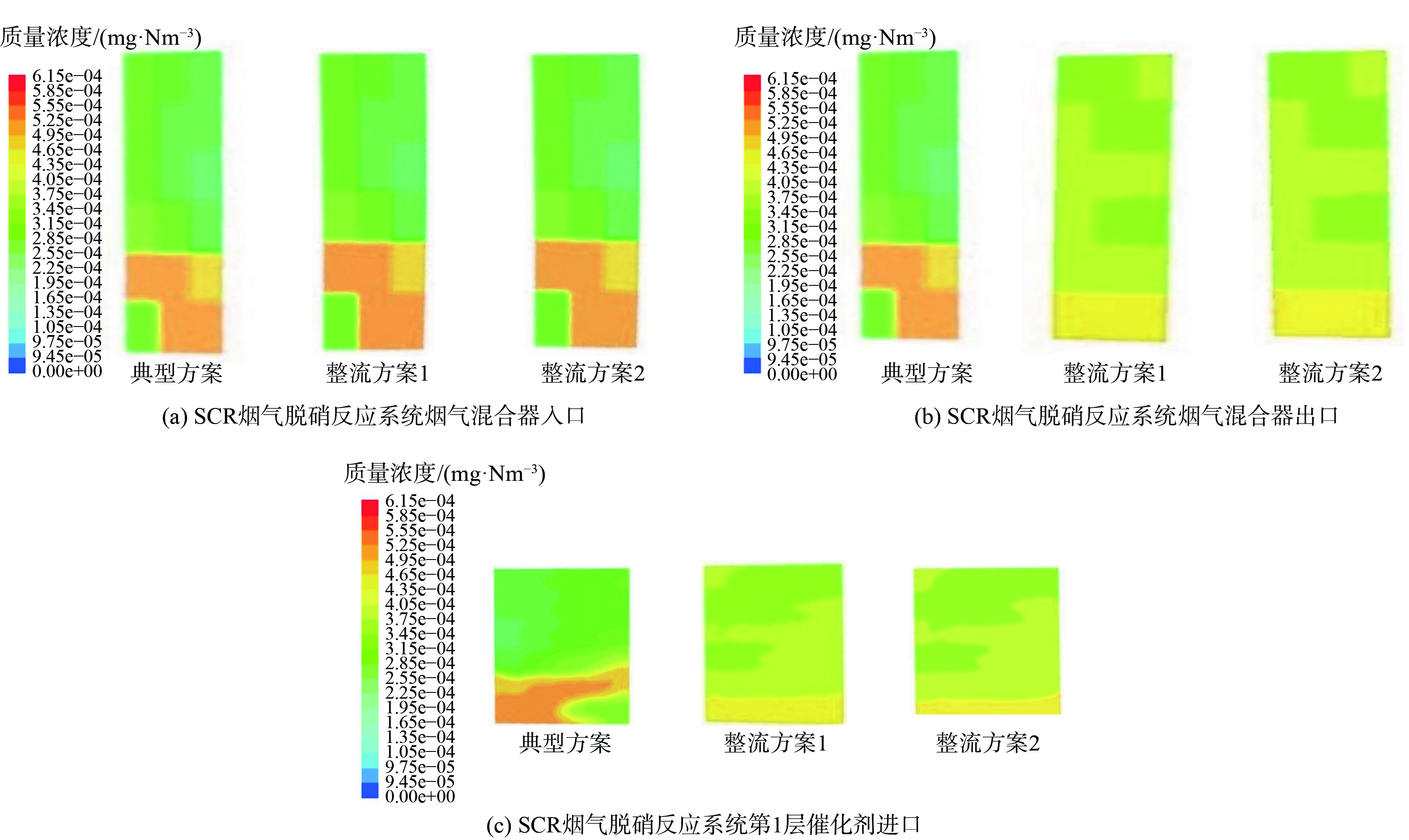

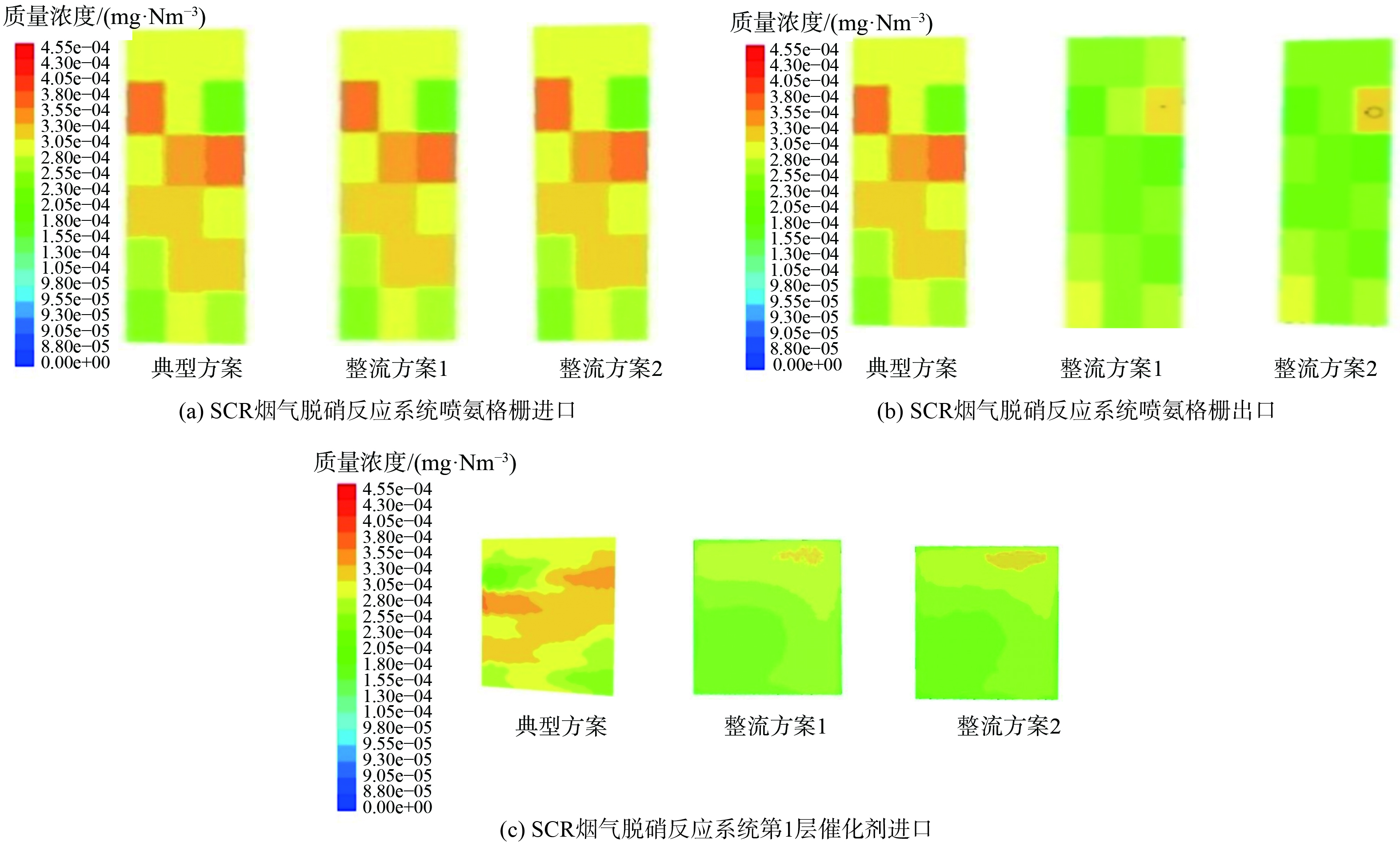

由数值模拟结果及流场均匀性指数定义,可获得各SCR脱硝系统方案不同烟道断面的NOx与NH3分布,结果如图6、图7及表2所示。典型方案第一层催化剂入口NOx质量浓度标准差为41.31 mg·Nm−3,相对标准偏差为22.82%;整流方案第一层催化剂入口NOx质量浓度标准差降为25.01 mg·Nm−3,相对标准偏差降为13.45%。风烟管道内的NOx分布是不均匀的,而整流方案加入烟气混合装置后,其出口断面处NOx均匀性已有极大改善,且均匀状态一直持续到第一层催化剂入口。原始流场不均匀导致同一速度喷出的氨气不能均匀的到达首层催化剂入口,喷氨优化后SCR脱硝反应器首层催化剂前NH3分布均匀性得到了极大的改善。首层催化剂前NH3由质量浓度标准差37.8 mg·Nm−3降为22.6 mg·Nm−3,相对标准偏差由12.33%降为7.28%。整流方案内NOx与NH3质量浓度相对标准偏差在首层催化剂处皆有了不同程度的减小,没有随着烟气流动产生较大变化。这表明加入烟气混合装置后脱硝反应系统的浓度场均匀性得到了提升,且不受速度场变化的影响。

-

300 MW燃煤电站机组SCR脱硝反应系统在不同整流元件前后的流动阻力对比见表3。水平烟道内的烟气混合装置有利于加强气流的横向流动与提高烟气的湍流强度,使得局部的流动阻力增加了51.8 Pa;均流格栅前的导流板对烟气流向进行矫正,使得局部流动阻力下降了114 Pa;脱硝系统整体流动阻力较整流前下降314 Pa,整体流场优化效果显著。

-

1) 在300 MW燃煤锅炉机组SCR脱硝反应系统内设置基于导流板、导流片及导流叶片等整流装置可显著改善脱硝反应器进口流场的均匀性。SCR脱硝反应器第1层催化剂入口处烟气流速的相对标准偏差下降了9.32%~9.97%;

2) 烟气通过交叉布置的烟气混合装置后,NOx浓度场以及NH3浓度场的均匀性都同时得到不同程度的提升。NOx质量浓度相对标准偏差下降了8.96%~9.37%,NH3质量浓度相对标准偏差下降了4.43%~5.05%。

3) 本研究提出的整流方案还可明显降低脱硝系统的烟气流动阻力。与现役的300 MW机组典型脱硝系统相比,基于烟气混合器与导流板及导流片的整流方案可使烟气流动阻力降低257~314 Pa。

导流均流装置对烟气SCR脱硝系统的流场优化模拟

Numerical simulation on flue gas rectification method of SCR denitration reaction system

-

摘要: 针对烟气进入SCR脱硝反应系统后,烟气速度及其组分 (NOx、NH3) 浓度的分布不均的问题,提出一种基于导流板的烟气整流方案。该方案的技术关键是在喷氨格栅至脱硝反应器进口间的烟道内加装烟气混合装置、导流板、折流板等整流装置。以国内典型的300 MW燃煤锅炉机组SCR烟气脱硝系统为研究对象,并采用数值模拟方法研究了采用该整流装置对脱硝反应系统入口烟气流场和NH3及NOx质量浓度均匀性的影响。结果表明,整流后的SCR脱硝反应系统内的速度场与浓度场均匀性得到显著提升。反应器中首层催化剂上游的速度相对标准偏差由现役典型方案的19.1%下降至9.85%,NOx质量浓度相对标准偏差从现役典型方案的22.82%下降至13.45%,NH3质量浓度相对标准偏差从现役典型方案的12.33%下降至7.28%。整流后SCR脱硝反应系统整体流动阻力下降314 Pa,整体流场优化效果显著。本研究可为电站燃煤锅炉SCR脱硝反应器的系统设计与喷氨优化改造提供参考。Abstract: The aim of this paper is to solve the problem of uneven distribution of flue gas velocity and component (NOx and NH3) concentration in SCR denitrification reactor. Therefore, a kind of flue gas rectification scheme based on diversion plate. The key technology is to install flue gas mixing device, diversion plate, baffle plate and other rectification devices in the flue between the ammonia injection gate and the denitration reactor entrance. Taking the typical SCR denitrification system of 300 MW coal-fired boiler unit as the research object, the effects of different schemes on the smoke flow field, NH3 and NOx concentration uniformity of denitrification reactor inlet were studied by numerical simulation method. The results show that the uniformity of velocity field and concentration field in the optimized SCR denitration reaction system is significantly improved. The relative standard deviation of velocity upstream of the first layer catalyst in the reactor decreased from 19.1% to 9.85%, the relative standard deviation of NOx concentration decreased from 22.82% to 13.45%, and the relative standard deviation of NH3 concentration decreased from 12.33% to 7.28%. After rectification, the overall flow resistance of SCR denitration reaction system decreases by 314 Pa, and the overall flow field optimization effect is significant. This study can provide reference for the system design and ammonia injection optimization of SCR denitration reactor of coal-fired boiler in power station.

-

目前,燃煤电站锅炉普遍采用低氮燃烧技术、选择性非催化还原 (selective non-catalytic redeuction,SNCR) 与选择性催化还原 (selective catalytic redeuction,SCR) 烟气脱硝技术来控制烟气NOx排放[1]。在实际运行过程中,由于锅炉的负荷与煤质多变,导致炉膛出口的烟气量、烟气速度分布不断变化,进而对SCR脱硝反应器的脱硝性能产生重要影响[2]。烟气在烟道系统中流经收缩、扩张及转向结构件时,亦会进一步加剧烟气速度与浓度分布的不均匀性[3]。因此,当烟气进入SCR脱硝反应器时,因烟气中NOx和NH3质量浓度的分布不均会导致脱硝反应器横断面上各处脱硝反应氨氮摩尔比不能达到最佳配比要求,从而很容易出现2种极端情况[4-5]:在烟气流速与烟气组分浓度较低的区域,NH3量大于还原NOx所需的量,从而导致NH3逃逸量超标。反之,在烟气流速与烟气组分浓度较高的区域,NH3量小于还原NO所需的量而导致NOx排放超标[6]。此外,由于锅炉低负荷时烟温下降引起催化剂活性降低进而导致NH3与NOx反应速率降低[7-8]、锅炉燃烧扰动时NH3量未及时调整[9-10]等原因都将导致NH3逃逸量增加。

为解决以上问题,国内现役机组主要采用基于喷氨格栅分区控制的方法[11-14] ,即在典型负荷和煤质工况下在喷氨格栅出口断面上测试烟气流速、NOx质量浓度分布规律的基础上,将格栅出口断面分成若干个区域,使得每个区域内的烟气速度与NOx质量浓度分布比较均匀,然后在锅炉负荷和煤质变化时单独调整每个格栅区域的喷氨量,以实现喷氨量与NOx质量浓度的最佳匹配。这种方法较之以前传统的喷氨调节方法有了较大改善,但仍面临喷氨格栅后部烟道转向及锅炉工况与运行诸多随机因素的影响,会使得原有格栅分区喷氨调节严重偏离相应区域内氨氮摩尔比的要求。

为克服喷氨格栅分区调节喷氨方法的不足,本课题组提出了基于脱硝反应系统烟气整流的喷氨优化综合解决方案,即通过在脱硝反应器入口上游烟道内综合应用烟气混合装置、烟气导流板、烟气导流片及折流板等的系统整流方法,使锅炉在不同的负荷与煤质工况条件下,实现脱硝反应器入口烟气流场、NH3与NOx浓度场的均匀分布。因此,当锅炉煤质与负荷工况变化时只需调节喷氨总阀门即可,这不仅可大大简化喷氨控制系统的硬件,还可简化变工况下的喷氨调整操作。

本课题组以国内典型300 MW燃煤锅炉机组的SCR烟气脱硝系统为研究对象,通过构造其物理模型与描述气固两流动特性的数学模型,并基于FLUENT软件,模拟研究烟气混合器、导流板、导流片等的结构及布置方案对SCR脱硝反应器入口烟气流场、组分浓度的分布规律的影响,以期为电站燃煤锅炉SCR脱硝反应器的系统设计与喷氨优化改造提供参考。

1. 烟气整流方法及方案

由空气动力学原理及相关工程应用知[15],在SCR脱硝反应器进口上游烟道的相关位置设置烟气混合器、导流板、导流片及折流板等整流装置,可显著改善脱硝反应器入口烟气流场与浓度的均匀性。本研究针对国内典型300 MW燃煤锅炉机组典型布置与结构的SCR脱硝系统,如图1(a)~(b)所示,提出如图1(c)~(f)所示的2种烟气整流方案,即在省煤器出口之后的烟道中,沿烟气流程依次设置了由水平与垂直方向导流片交错布置的烟气混合装置、烟气导流板、烟气折流板和均流格栅,使得烟气流场、NH3与NOx质量浓度场在脱硝反应器入口前能达到均匀分布。整流方案1与整流方案2的主要差别是在于导流板和导流片的布置密度或布置数量不同。

2. 数值模拟

2.1 模型描述

2.1.1 数学模型

本研究主要涉及脱硝反应系统烟道内多组分烟气的流动与质量浓度分布规律,数值模拟时将烟气视为常温常压下不可压缩流体。烟气流动过程满足质量守恒定律、动量守恒定律及能量守恒定律。烟气在系统内流动过程中满足的基本方程[16]如式 (1)~(3) 所示。式 (1) 为流动连续性方程。式 (2) 为动量方程。式 (3) 为能量方程。

∂ρ∂t+∇(ρ→V)=Sm (1) ∂∂t(ρ→V)+∇⋅(ρ→V→V)=−∇p+∇⋅μ[(∇→V+∇→VT)−23∇⋅→V1]+ρ→f+→F (2) ∂∂t[ρ(e+V22)]+∇⋅[ρ(e+→V22)→V]=−p∇⋅→V+∇⋅(K∇T)+ρf⋅→V+Se (3) 对于本文研究中复杂的气相湍流流动,理论上最精准的是使用直接数值模拟方法,但直接求解湍流控制方程要求计算网格必须足够小,对计算机要求较高,因此目前工程应用时大多采用非直接数值模拟方法中的Reynolds平均法[17]。Reynolds平均法有2种模型:雷诺应力模型和涡粘模型。涡粘模型中有零方程模型、一方程模型和两方程模型。目前,工程上应用最广泛的是两方程模型,包括Standard k-ε模型、RNS k-ε模型和Realizable k-ε模型。Standard k-ε模型[18]不能准确地预报旋转流动中心回流区的大小和强度,而Realizable k-ε模型能较好地模拟旋转流动。因此,本研究采用Realizable k-ε模型,基本方程见式 (4) 和式 (5) 。

∂(ρk)∂t+∂(ρkVi)∂xi=∂∂xj[(μ+μiσk)∂k∂xj]+Gk−ρε (4) ∂(ρε)∂t+∂(ρεVi)∂xi=∂∂xj[(μ+μiσεε)∂ε∂xj]+ρC1Eε−ρC2ε2k+√vε (5) 式中:

ρ →V ∇ ρ→V →f →F 压力与速度的耦合采用couple算法,动量离散格式、湍流离散格式、湍流动能和湍流耗散率格式均为二阶离散格式[19]。当计算残差满足能量方程满足小于10−6,其他参数方程满足小于10−4并且出口处速度随迭代进行不继续变化时确定得到收敛解[20]。

2.1.2 几何模型

以典型的300 MW燃煤锅炉机组SCR脱硝反应系统为原型建立的SCR烟气脱硝整流系统几何模型如图2所示。其中,图2(b)为喷氨格栅喷嘴出口几何模型,每个喷氨格栅喷嘴都可设置不同体积流量的流体通过;图2(c)为烟气混合器几何模型,其由多片导流片在水平与垂直方向上间隔交错布置;图2(d)为烟气混合器进口测点布置及其等面积划分示意图。混合器进口测点断面被分成18等分,各等分中心即为烟气测点。

2.2 网格划分

采用ICEM CFD软件构建的烟道、喷氨格栅及催化剂层等区域为非结构化四面体网格,在喷氨格栅等尺度较小的空间区域进行了网格加密,确保网格离散化后能够准确的描述几何实体。本研究中分别采用了305万、464万、631万、814万和967万的网格对SCR脱硝系统进行了数值模拟计算。通过对比得到的各催化剂入口处截面的平均温度值和平均压力值之间的误差。结果表明,当网格数量大于814万时,其中催化剂入口平均温度值相对温差小于0.1%,催化剂入口平均压力值相对误差小于2%。综合考虑计算机性能及计算结果,采用814万的网格数量来进行计算分析[21]。

2.3 边界条件

对于湍流边界层,本研究选用标准壁面函数,仅考虑壁面的传热,将壁面及导流板边界条件定义为:热边界定义壁面材料的传热系数和壁面厚度,速度为无滑移条件。

为减小湍流对计算结果的影响,烟气入口和NH3入口均采用速度进口,喷氨口边界条件为速度进口,出口均选择outflow。NOx质量浓度、喷氨量和氨温度分别为338.04 mg·Nm−³、714.5 m3·h−1和340 ℃。板式催化剂模块选择Porous多孔介质模型,模拟NH3、NOx及烟气流动选择Species物质运输模型,使用基于组分质量运输方程求解[22]。脱硝反应系统边界条件对300 MW燃煤锅炉机组SCR烟气脱硝反应系统180 MW、240 MW与270 MW典型负荷工况分别进行现场测试,得到了脱硝反应系统烟气的主要运行参数,如表1所示。

表 1 300 MW机组SCR烟气脱硝反应系统不同工况下边界条件Table 1. Boundary conditions of SCR flue gas denitration reaction system for 300 MW unit工况/MW 烟气流量/(Nm3·h−1) 烟气流速/(m·s−1) 烟气密度/(kg·m−3) NH3流量/(Nm3·h−1) NH3质量浓度/(mg·m−3) 工作温度/℃ 运动粘度/(Pa·s) 入口水力直径/mm 180 1284.15 7.3 0.79 1103.37 233.86 331.8 2.635−5 1 996 240 1497.39 9.5 0.58 1458.61 257.11 371.5 2.995−5 270 1629.17 14.5 0.53 1622.15 284.95 392.2 3.210−5 3. 结果分析和讨论

3.1 SCR烟气脱硝反应系统烟道各断面出口速度场分布

模拟结果表明,不同整流方案在180 MW、240 MW和270 MW 3种工况下得到的多物理场分布趋势具有相似性。但在270 MW工况下,不同整流方案之间的模拟结果差异更显著。为便于分析,下文将针对270 MW工况下的模拟结果进行分析讨论。典型方案、整流方案 1和整流方案 2的速度云图、速度矢量图、水平转向烟道出口截面及均流格栅进口截面出口速度分布图,如图3和图4所示。在典型方案中均流格栅一侧烟气质量流量过小,一侧烟气质量流量大,烟气偏流现象严重,与理论规律一致[23]。这是由于惯性使得流场上方颗粒物质量浓度升高,导致格栅磨损严重。整流方案1的烟气流场分布均匀性更高。水平转向烟道出口截面的速度分布除两侧出现小幅度脉动外,流场整体保持13 m·s−1的速度,解决了均流格栅前速度梯度大与由几何结构变化大而导致的流场各物理特征值急剧变化的问题。整流方案2的模拟效果也较为显著,基本解决了典型方案明显存在的问题。尽管整流方案2的整流效果略差于整流方案1,但在直接延用典型方案导流板设计的基础上,增设2块导流板,导流叶片布置为3块。耗材量和使用量相对整流方案1有所减少,在降低改造费用的同时,便于前期施工和后期维修。

为定量的评价脱硝反应器各断面物理场烟气流场和不同组分浓度在脱硝反应系统不同烟道断面的均匀性,采用相对标准偏差来进行评价。烟气物理场的相对标准偏差是指某一断面各点流速或温度的标准偏差所占该断面算术平均值的百分比,该值能准确反应某一断面的物理场均匀程度[24]。相对标准偏差越小,物理场均匀性越好。图5为300 MW燃煤锅炉机组SCR烟气脱硝反应系统在各测量断面的速度相对标准偏差曲线图。典型方案中各断面的速度相对标准偏差普遍较高,且经过弯头烟道后相对标准偏差明显增大。这表明未加导流板、导流片及导流叶片等整流措施时脱硝反应系统内的烟气流场均匀性普遍较差。加入整流措施后脱硝反应系统各断面的速度标准偏差均有不同程度的减小,且随着烟气流动的方向不断减小。这表明加入整流措施后脱硝反应系统各断面的流场均匀性得到提升,且在第一层催化剂入口处的流场均匀性更好。基于导流板、导流片及导流叶片等整流措施后,300 MW燃煤锅炉机组SCR脱硝反应系统的速度相对标准偏差可降低9.32%~9.97%。

3.2 SCR烟气脱硝反应系统各断面出口浓度场分布

由数值模拟结果及流场均匀性指数定义,可获得各SCR脱硝系统方案不同烟道断面的NOx与NH3分布,结果如图6、图7及表2所示。典型方案第一层催化剂入口NOx质量浓度标准差为41.31 mg·Nm−3,相对标准偏差为22.82%;整流方案第一层催化剂入口NOx质量浓度标准差降为25.01 mg·Nm−3,相对标准偏差降为13.45%。风烟管道内的NOx分布是不均匀的,而整流方案加入烟气混合装置后,其出口断面处NOx均匀性已有极大改善,且均匀状态一直持续到第一层催化剂入口。原始流场不均匀导致同一速度喷出的氨气不能均匀的到达首层催化剂入口,喷氨优化后SCR脱硝反应器首层催化剂前NH3分布均匀性得到了极大的改善。首层催化剂前NH3由质量浓度标准差37.8 mg·Nm−3降为22.6 mg·Nm−3,相对标准偏差由12.33%降为7.28%。整流方案内NOx与NH3质量浓度相对标准偏差在首层催化剂处皆有了不同程度的减小,没有随着烟气流动产生较大变化。这表明加入烟气混合装置后脱硝反应系统的浓度场均匀性得到了提升,且不受速度场变化的影响。

表 2 300 MW机组典型方案及烟气整流方案SCR脱硝反应器第1层催化剂入口的质量浓度分布Table 2. Concentration distribution of catalyst inlet of SCR denitration reactor layer 1 in typical schemes and flue gas rectification schemes of 300MW units脱硝系统方案 NOx质量浓度相对标准偏差 NH3质量浓度相对标准偏差 典型现役方案 22.82% 12.33% 整流方案1 13.45% 7.90% 整流方案2 13.86% 7.28% 3.3 SCR烟气脱硝反应系统流动阻力损失

300 MW燃煤电站机组SCR脱硝反应系统在不同整流元件前后的流动阻力对比见表3。水平烟道内的烟气混合装置有利于加强气流的横向流动与提高烟气的湍流强度,使得局部的流动阻力增加了51.8 Pa;均流格栅前的导流板对烟气流向进行矫正,使得局部流动阻力下降了114 Pa;脱硝系统整体流动阻力较整流前下降314 Pa,整体流场优化效果显著。

表 3 300 MW机组脱硝系统整流元件及烟道的流动阻力损失Table 3. Flow resistance loss of rectifying element and flue in denitration system of 300 MW unit脱硝系统方案 烟气混合器/Pa 导流板、折流板及均流格栅/Pa 总阻力/Pa 典型现役方案 0 143.7 892 整流方案1 51.8 46.8 635 整流方案2 45.5 29.74 578 4. 结论

1) 在300 MW燃煤锅炉机组SCR脱硝反应系统内设置基于导流板、导流片及导流叶片等整流装置可显著改善脱硝反应器进口流场的均匀性。SCR脱硝反应器第1层催化剂入口处烟气流速的相对标准偏差下降了9.32%~9.97%;

2) 烟气通过交叉布置的烟气混合装置后,NOx浓度场以及NH3浓度场的均匀性都同时得到不同程度的提升。NOx质量浓度相对标准偏差下降了8.96%~9.37%,NH3质量浓度相对标准偏差下降了4.43%~5.05%。

3) 本研究提出的整流方案还可明显降低脱硝系统的烟气流动阻力。与现役的300 MW机组典型脱硝系统相比,基于烟气混合器与导流板及导流片的整流方案可使烟气流动阻力降低257~314 Pa。

-

表 1 300 MW机组SCR烟气脱硝反应系统不同工况下边界条件

Table 1. Boundary conditions of SCR flue gas denitration reaction system for 300 MW unit

工况/MW 烟气流量/(Nm3·h−1) 烟气流速/(m·s−1) 烟气密度/(kg·m−3) NH3流量/(Nm3·h−1) NH3质量浓度/(mg·m−3) 工作温度/℃ 运动粘度/(Pa·s) 入口水力直径/mm 180 1284.15 7.3 0.79 1103.37 233.86 331.8 2.635−5 1 996 240 1497.39 9.5 0.58 1458.61 257.11 371.5 2.995−5 270 1629.17 14.5 0.53 1622.15 284.95 392.2 3.210−5 表 2 300 MW机组典型方案及烟气整流方案SCR脱硝反应器第1层催化剂入口的质量浓度分布

Table 2. Concentration distribution of catalyst inlet of SCR denitration reactor layer 1 in typical schemes and flue gas rectification schemes of 300MW units

脱硝系统方案 NOx质量浓度相对标准偏差 NH3质量浓度相对标准偏差 典型现役方案 22.82% 12.33% 整流方案1 13.45% 7.90% 整流方案2 13.86% 7.28% 表 3 300 MW机组脱硝系统整流元件及烟道的流动阻力损失

Table 3. Flow resistance loss of rectifying element and flue in denitration system of 300 MW unit

脱硝系统方案 烟气混合器/Pa 导流板、折流板及均流格栅/Pa 总阻力/Pa 典型现役方案 0 143.7 892 整流方案1 51.8 46.8 635 整流方案2 45.5 29.74 578 -

[1] 牛玉广, 潘岩, 李晓彬. 火力发电厂烟气SCR脱硝自动控制研究现状与展望[J]. 热能动力工程, 2019, 34(4): 1-9. [2] 许剑, 罗志, 周鑫, 等. W火焰锅炉SCR分区混合动态调平技术及应用[J]. 中国电力, 2020, 53(11): 234-242. [3] 罗自学, 张俊, 陈伟, 等. 现役热电联产锅炉宽煤种适应性研究[J]. 热力发电, 2020, 49(3): 130-136. [4] LEI Z, LIU X, JIA M. Modeling of selective catalytic reduction(SCR)for NO removal using Monoli Thic Honeycomb catalyst[J]. Energy Fuels, 2009, 23(12): 6146-6151. doi: 10.1021/ef900713y [5] SRUTI D, PREETI A, NIKET K. Modeling the effect of nonuniformities from urea injection on SCR performance u-sing CFD[J]. Industrial & Engineering Chemistry Research, 2019, 58(44): 20247-20258. [6] HU B, CHEN C, JIANG S X, et al. Investigating the optimization design of internal flow fields using a selective catalytic reduction device and computational fluid dynamics[J]. Energies, 2022, 15(4): 1-17. [7] 宋玉宝, 赵鹏, 姚燕, 谢新华, 韦振祖, 张发捷. SCR脱硝不均匀反应宏观模型研究[J]. 中国电力, 2019, 52(5): 176-184. [8] 卢志民, 李文庆, 廖永进, 姚顺春, 成明涛, 吴康洛. 基于影响因子的SCR脱硝系统喷氨量优化模拟[J]. 中国电机工程学报, 2021, 41(14): 4923-4930. [9] 孙启政. 彭城电厂320MW机组低氮燃烧器及脱硝改造分析[D]. 徐州: 中国矿业大学, 2021. [10] 王真. 燃煤电站SCR脱硝装置烟气流场调控方法研究及低压损优化[D]. 上海: 上海交通大学, 2016. [11] SOHN J, HWANG I S, HWANG J. Improvement of ammonia mixing in an industrial scale selective catalytic reduction De-NOx system of a coal-fired power plant: A numerical analysis[J]. Process Safety and Environmental Protection, 2021, 147: 334-345. doi: 10.1016/j.psep.2020.09.043 [12] 葛铭, 姚宣, 刘柱, 等. 分区控制式喷氨格栅脱硝系统流场及喷氨均匀性研究[J]. 煤炭转化, 2022, 45(3): 95-102. [13] LIU X, TAN H Z, WANG Y B, et al. Low NOx Combustion and SCR Flow Field Optimization in a Low Volatile Coal Fired Boiler[J]. Journal of Environmental Management, 2018, 220: 30-35. [14] KIM M G, SEO D C, CHUNG H T. A CFD Study on flow control of ammonia injection for denitrification processes of SCR systems in coal-fired power plants[J]. Energies, 2021, 14(5): 1352. doi: 10.3390/en14051352 [15] 凌忠钱, 曾宪阳, 胡善涛, 等. 电站锅炉SCR烟气脱硝系统优化数值模拟[J]. 动力工程学报, 2014, 34(1): 50-56. [16] 王福军. 计算流体动力学分析: CFD 软件原理与应用 [M]. 北京: 清华大学出版社有限公司, 2004. [17] YANG Z, CHENG X, ZHENG X H, CHEN H S. Reynolds-Averaged Navier-Stokes Equations Describing Turbulent Flow and Heat Transfer Behavior for Supercritical Fluid[J]. Journal of Thermal Science, 2021, 30(1): 191-200. doi: 10.1007/s11630-020-1339-6 [18] 王海川, 曾祥浩, 廖艳芬, 等. SCR系统流场优化数值模拟研究[J]. 洁净煤技术, 2020, 26(4): 147-153. [19] 王朝阳, 陈鸿伟, 程凯, 等. 双变截面SCR脱硝系统速度场及浓度场优化研究[J]. 动力工程学报, 2019, 39(5): 380-386. [20] CUI H. C. LAI X. T. WU J. F. Overall Numerical Simulation and Experimental Study of a Hybrid Oblique-Rib and Submerged Jet Impingement/Microchannel Heatsink[J]. International Journal of Heat and Mass Transfer, 2021, 167(4): 120839. [21] 于玉真, 李伟亮, 王绍龙, 等. SCR脱硝系统流道均流装置数值模拟与优化[J]. 中国电机工程学报, 2018, 38(24): 7304-7313. [22] 叶兴联, 杨丁, 郭俊等. SCR脱硝超低排放工程改造流场优化[J]. 环境工程学报, 2018, 12(6): 1725-1732. doi: 10.12030/j.cjee.201711172 [23] 赵宗让. 电厂锅炉SCR烟气脱硝系统设计优化[J]. 中国电力, 2005(11): 69-74. doi: 10.3969/j.issn.1004-9649.2005.11.017 [24] 田原润, 马剑宇. 1000MW机组烟气脱硝系统烟道流场优化[J]. 热力发电, 2018, 47(6): 50-56. 期刊类型引用(4)

1. 杨浪,龚德鸿,王康,邓传记,方兴蕊,叶宗权,徐圆圆,黄正光. 催化剂结构对SCR脱硝性能影响分析. 科学技术与工程. 2024(04): 1733-1739 .  百度学术

百度学术

2. 傅国刚,王山,孙亚枫,张德军,王娜. 基于Flow Simulation流体分析的脱硝塔结构优化. 科技与创新. 2024(07): 79-81 .  百度学术

百度学术

3. 李丽,徐劲. 超低排放标准下燃煤电厂脱硝反应器流场优化研究. 资源节约与环保. 2024(10): 58-62 .  百度学术

百度学术

4. 尹航,顾海鹏. 燃煤电厂SCR脱硝系统烟气流场优化. 电站系统工程. 2023(06): 5-9 .  百度学术

百度学术

其他类型引用(1)

-

下载:

下载: