-

医药企业生产废水即制药废水,呈现成分杂、毒性大、浓度高的特点[1]。高浓度制药废水的处理工艺多选用物化混凝、Fenton法、O3氧化法为预处理单元,以增加可生化性,并将其中的中大分子有机物转化为小分子物质[2-3]。黄发明[4]利用Fenton法预处理高浓度制药废水实现了有机物 (以COD计) 的去除率32.13%~41.70%。相关企业的生化处理单元以A2/O或多级A/O为主,目在于保证系统的脱氮效率[5]。沈浙萍等[6]多级A/O法处理高浓度制药废水,出水氨氮指标小于35 mg·L−1。多数制药企业后端采用膜处理单元,以满足废水中有机物的去除,提高出水水质[7]。膜处理单元多为MBR膜,通过MBR膜截留活性污泥以增加污泥停留时间,从而达到提质目标。

基于以上研究背景,针对上海某制药工厂产生高浓度难降解有机废水的水质特性,采用预处理+A3/O+MBR+RO组合工艺处理高浓度制药废水,设计规模为150 m3·d−1,实际运行处理水量125~140 m3·d−1。该工艺核心流程有预处理单元、生化处理单元与膜单元3部分。在预处理单元设计多相催化氧化工艺替代传统工艺的Fenton法;在生化处理单元的常规A2/O工艺前端,设计预缺氧单元以构建A3/O单元,以降低溶解氧指标,保证生化单元脱氮除磷效果;后段设计MBR膜单元及RO膜设备以提高出水水质。该组合工艺在设计上以降低设备与运行药剂成本和保证脱氮除磷工艺效果双重要求为目标,可为高浓度制药废水工艺实现减污降碳优化提供参考。

-

上海市某制药企业主要生产特色原料药、配套制剂及制药中间体等产品,应用于神经类药物与抗癌类药物领域。根据制药工艺将该企业生产废水分为3类:车间工艺生产的高浓度母液类、残次品有机废水;反应釜设备洗涤废水;低浓度生产废水。该车间生产工艺中高浓母液类来水水质成分复杂,含有高浓度的苯酚成分。本项目设计处理规模为150 m3·d−1;采用预处理+A3/O+MBR+RO组合工艺进行处理;排出水质执行上海市地方污染物标准《污水综合排放标准》 (DB31/199-2018) 的三级标准和《污水排入城镇下水道水质标准》 (GB/T31962-2015) 的B级标准;出水进入纳管排放。

-

该制药企业生产废水及生活污水 (后将该混合废水统称为“废水”) 共约150 m3·d−1,其中高浓度有机废水为6 m3·d−1,焚烧炉蒸馏洗涤废水20 m3·d−1,低浓度废水包括设备冲洗、生活污水共115 m3·d−1。该工艺的进水水质指标及纳管排放执行上海市地方标准 (表1) 。由于现场原水几乎不含磷,故本研究未对相关指标进行监测。

-

根据该制药企业生产工艺中各类废水特性,并结合设计处理工艺的运行成本与去除效果。由于该类制药企业生产废水中苯酚含量高,具有杀菌抑菌作用,会影响生化系统微生物发挥作用;进生化系统前的COD负荷比较高,对生化系统会造成较大冲击;废水的可生化性差,BOD5/COD约为0.1,难生化降解。因此,对该废水采用以预处理段为辅,生化处理段为主的方式,采用预处理+A3O+MBR+RO的组合工艺路线。该废水处理系统工艺流程如图1所示。

具体流程如下:1) 工艺生产中高浓度有机废水收集到高浓度调节池I,预先进入多相催化氧化预处理单元进行预处理,以改变废水中苯环结构及毒性,提高废水的可生化性,也初步降低废水中COD;2) 与反应釜洗涤废水在收集调节II充分混合,进入到混凝反应池,在混凝反应池加入一定量药剂后,进入物化沉淀池,沉淀后的废水进入生化处理段,在生化单元可通过微生物降解废水中绝大部分的COD和NH3-N;3) 再通过溢流的方式进入MBR膜单元,MBR出水进到RO反渗透设备,浓水回流到兼氧池,清水到清水池达标排放。4) 由于RO运行成本比较高,实际运行中根据出水水质情况来决定是否开启RO设备,也为MBR出水增加了把关措施。MBR膜池中产生的剩余污泥与物化沉淀池中沉淀一并打入污泥浓缩池,经浓缩和板框压滤后形成泥饼,再进行低温烘干后外委处理。

-

1) 废水预处理单元。该制药工艺车间排出的高浓度有机废水,经调节池pH调整为8~10,再通过氟塑料离心泵打到多相催化氧化反应器。在特殊催化剂催化增效的作用下,利用通入臭氧的强氧化性将废水中的大分子有机物分解转化成小分子有机物,如有机酸、醇类等,从而转变成生物易降解的物质。同时,还可分解废水中的链式不饱和化合物与杂环状化合物等有机污染物,使其双键断裂,从而破坏苯环状化合物、去除难降解的COD, 提升废水的BOD5/COD。计算得到该废水原水BOD5/COD小于0.1,后通过催化氧化反应器废水BOD5/COD提升至0.27。采用多相催化氧化反应器优势在于不产泥、不产盐,绿色无二次污染。反应器中还安装了改性活性炭,以期对高浓度有机废水起到脱色作用[8-9]。高浓度有机废水经多相催化氧化反应器的出水与反应釜洗涤废水充分混合后进入混凝反应器。在混凝反应器中投加一定比例的PAM与PAC,对废水进行预处理絮凝沉淀后进入物化沉淀池进一步沉淀,静置沉淀后将上层清液溢流至生化处理单元。

2) 废水生化系统单元。在厌氧生化池单元前端增加一个预缺氧段,便于提高生化阶段的脱氮除磷效果。针对此类难降解废水,筛选高效脱氮除磷微生物菌种,并利用细胞固定化技术,将菌种固定在特殊载体上起到菌种缓释功能,以减少有机物的冲击影响。将菌剂投放固定在各生化池中,稳定提高各生化单元的菌种数量和活性,从而增强有机物质的去除效果。为保持厌氧池的温度不低于29 ℃,将厂区锅炉蒸汽余热通入厌氧池。废水在厌氧微生物的作用下,原水中COD负荷大大降低,从而利于后续好氧池的生化。在好氧生化池中,预置投放好氧微生物菌种载体,并采用射流装置的曝气方式,加速菌种与有机物的传质效率,从而达到高效降低废水中COD、NH3-N的目标。好氧生化池的硝化混合液可通过离心泵回流到缺氧生化池当中,以提高生物脱氮除磷的效率[9-10]。

3) 复合深度膜处理单元。经好氧生化处理单元后,废水溢流到MBR膜池,在膜池中继续曝气处理,通过MBR膜分离设备将好氧池来水中的活性污泥和大分子有机物截留。同时,通过满足水力停留时间与污泥停留时间的分别调控,可保持膜池中的微生物数量,并通过离心泵,将降截留下来的活性污泥回流到好氧段,以提高有机污染物的去除效率。难降解污染物质可继续在反应器当中不断降解,也增强了对废水中有机物 (以COD计) 和NH3-N 的深度处理,从而保证出水水质[11-13]。在MBR后端安装一套RO反渗透设备,为出水达标做最后把关。物化沉淀池、MBR膜池所产生的剩余污泥通过污泥泵打入污泥浓缩池,在污泥浓缩池中加入一定量的PAM与PAC进行浓缩后,通过污泥螺杆泵进入板框压滤机降低其含水量,其通过板框压滤机卸压后,产出污泥含水率约在70 %以上。再通过皮带运输设备将污泥传输至低温干化设备,该设备腔体内有多层传输带结构,污泥在运输带上被低温烘干,并在约75 ℃的腔体内不断被低温烘干。烘干后污泥外委处理。

-

1) 收集调节池I。地下式钢混内防腐结构1座。HRT=24 h,尺寸为2.5 m×4.0 m×3.0 m,有效容积30 m3。耐腐蚀氟塑料提升水泵2 台 (1用1备) ,流量Q=6.3 m3· h−1,扬程H= 12.5 m,功率P=0.55 kW。加酸碱装置各1套。pH自动控制仪1套。

2) 收集调节池II。地下式钢混内防腐结构1座。HRT=12 h,尺寸为5 m×4.0 m×3.0 m,有效容积为60 m3。耐腐蚀氟塑料提升水泵2台 (1用1备) ,Q=6.3 m3· h−1,H= 12.5 m,P=0.55 kW。加酸碱各装置1套。pH自动控制仪1套。

3) 混凝反应池。全地上式钢混结构1座。尺寸为 2.4 m×0.6 m×3.0 m;HRT=1 h,有效容积为 4 m3。PAC 和PAM加药装置各1套。pH自动控制仪1套。潜水搅拌器2台 (1用1备) ,P=1.5 kW。

4) 物化沉淀池。竖流式沉淀池1座。尺寸为 φ4.8 m×5.8 m。HRT=3 h,有效容积35 m3。

5) 多相催化氧化反应器。材质为316L不锈钢,尺寸为 φ1.5×4.0;HRT=3 h,有效容积4 m3。耐腐蚀氟塑料提升水泵3台 (2用1备) ,Q=2 m3· h−1,H= 0.15 MPa,P=1.5 kW。

6) 臭氧发生器。臭氧产生量为2.0 mg·h−1,P=50 kW。

-

1) 厌氧池。半地上式钢混结构1座。HRT=8 h,尺寸为 5.4 m×4.3 m×8.0 m,有效容积180 m3。pH在线仪1台,内置潜水推流器 2台 (1用1备) ,P=1.5 kW。

2) 缺氧池。半地上式钢混结构1座,尺寸为 5.4 m×4.3 m×8.0 m,HRT=10 h,有效容积150 m2 。配备 DO在线仪1台,控制DO为0.2~0.3 mg·L−1。pH在线仪1台,内置潜水推流器2台 (1用1备),P=1.5 kW。离心泵2台 (1用1备) ,Q=12.5 m3· h−1,H= 12.5 m,P=1.1 kW。

3) 好氧池。半地上式钢混结构1座,尺寸为 24.8 m×4.3 m×6.0 m,HRT=18 h,有效容积700 m2。配备 DO在线仪1台,控制DO为3~5 mg·L−1。pH在线仪1台。

4) MBR膜池。半地上式钢混结构1座,尺寸为 6.4 m×4.3 m×6.0m,HRT=10 h,有效容积120 m2 。增压泵1台,Q=25 m3· h−1,H=9 m,P=1.5 kW。排泥泵2台 (1备1用) ,Q=20 m3· h−1,H=10 m,P=1.1 kW。罗茨风机4台 (2用2备) ,P=22 kW。

5) 污泥浓缩池。地上式钢混结构2座。尺寸为 2.6 m×1.7 m×5.8 m,有效容积50 m3。排泥螺杆泵2台,Q=7.5 m3· h−1,压强p=0.6 MPa,P=4 kW。

6) 板框压滤机。高压泵功率P=4 kW,最大油压29 MPa,工作油压 25 MPa,最大排量15 L·min−1,有效容积85 L。污泥低温干化机,功率P=20.65 kW。

-

MBR膜3组,膜架尺寸1.8 m×1.3 m×1.9,膜通量为7 L· (m2· h) −1;MBR产水泵2台 (1备1用) ,流量Q=20 m3· h−1。水泵扬程H=20 m。电机功率P=4 kW。反渗透RO膜1套,每套30只膜管,各含5芯,功率P=35 kW。石英砂过滤罐1套,尺寸为φ 1.2 m×2.85 m。活性炭过滤罐1套,尺寸为φ 1.2 m×2.85 m;

-

原水进入多相催化氧化反应器处理后,根据对BOD/COD测算与后端生化单元的进水负荷分析进行优化调控,将原水在反应器中循环的时间控制在3~4 h。期间通入臭氧的质量浓度为2.0 mg·h−1,伴随原水在反应器中循环。通过控制原水在反应器中的循环时间,不仅可改善对原水中有机物的氧化效果,还可降低臭氧设备间断开启的能耗。

在物化混凝单元,现配制PAC和PAM的质量分数为0.2 %和0.05%,并在原先配制比例基础上进行优化调整,如表2所示。同时,根据前端来水的水质情况 (主要以MLSS指标为准) 进行药剂量的优化调控,以动态加药量代替常规固定比例设计加药量。整个调整过程采用计量加药泵方式泵入药剂,准确不浪费,且可通过反应池视孔观察法来判断混凝效果,以确定加药时机,整体方案和操作不仅可减少药剂使用量,还能降低运行成本。

-

1) 对DO条件的优化。对不同生化段的DO控制十分重要,缺氧单元DO为0.2~0.3 mg·L−1,好氧单元DO则控制在2~5 mg·L−1,MBR膜池的DO控制在2~4 mg·L−1。由于前端生化单元的COD负荷比后端更大,故后端MBR膜池DO可调整比前端好氧池生化单元更低。结合运行效果发现,系统的运行效果良好,出水水质稳定。因此,在满足MBR膜池对DO需求基础上,可通过优化DO参数来降低曝气风机能耗。

2) 对回流比的控制。根据前端来水负荷,结合水质处理效果与活性污泥SV30指标,将原设计控制好氧生化单元的消化回流液内回流到缺氧单元的比值控制为100%~200%,将MBR膜池回流液到好氧生化单元的设计回流比值控制在200%~250%。进一步运行发现,将好氧生化单元的比值控制在100%~150%、MBR膜池的回流比控制在180%~200%,系统即表现出较好的脱氮除磷效果。另外,采用变频提升泵进行流量调节,还可降低回流泵的能耗。

3) 预缺氧单元的优化设计。将物化沉淀的上清液溢流至预缺氧单元,不仅可降低原水中的DO,便于厌氧生化单元的厌氧微生物充分代谢、发挥作用,也能降低后续生化段的负荷,提升脱氮除磷效果。

-

本工艺在生化末端设置了MBR膜池单元,可根据膜出水压力选择不同清洗模式。现场正常MBR膜出水压力为0.2~0.3 MPa。当出水压力超过0.4 MPa时,则需要对MBR膜进行清洗。现有离线状态下和在线状态下2种MBR膜清洗方式供选择。在离线状态下,将MBR模组吊入洗膜池进行浸泡清洗。先选用30%液碱碱洗,再用柠檬酸进行酸洗。浸泡清洗可去除MBR膜表面的污染物与微生物代谢出的胞外聚合体 (EPS) 。在线状态清洗即用计量泵控制反冲洗液 (30%液碱) 对MBR膜中空纤维进行反向冲洗,将堵塞膜空隙的污染物冲掉。由于离线状态清洗为停产操作,而在线状态清洗可使离线清洗周期更长,还能延长膜的使用寿命,起到节省运行成本的作用。另外,优化后的膜清洗方案还能在不停止运行的状态下,提升废水处理量,从而降低设备及曝气风机启停操作带来的电力损耗。

-

在保证现场实际进水量稳定的情况下,对各工艺单元进、出水水质进行2个月的监测分析。采用重铬酸钾法测定化学需氧量 (COD) ;采用纳氏试剂分光光度法测定氨氮 (NH3-N) [14];采用雷磁JPB-607A型便携式溶解氧测定仪测定溶解氧 (DO) ;污泥含水率测定根据《城市污水处理厂污泥检验方法》 (CJ/T221-2005) 来进行;最后用Origin 7.5软件对检测数据进行分析并制图。

-

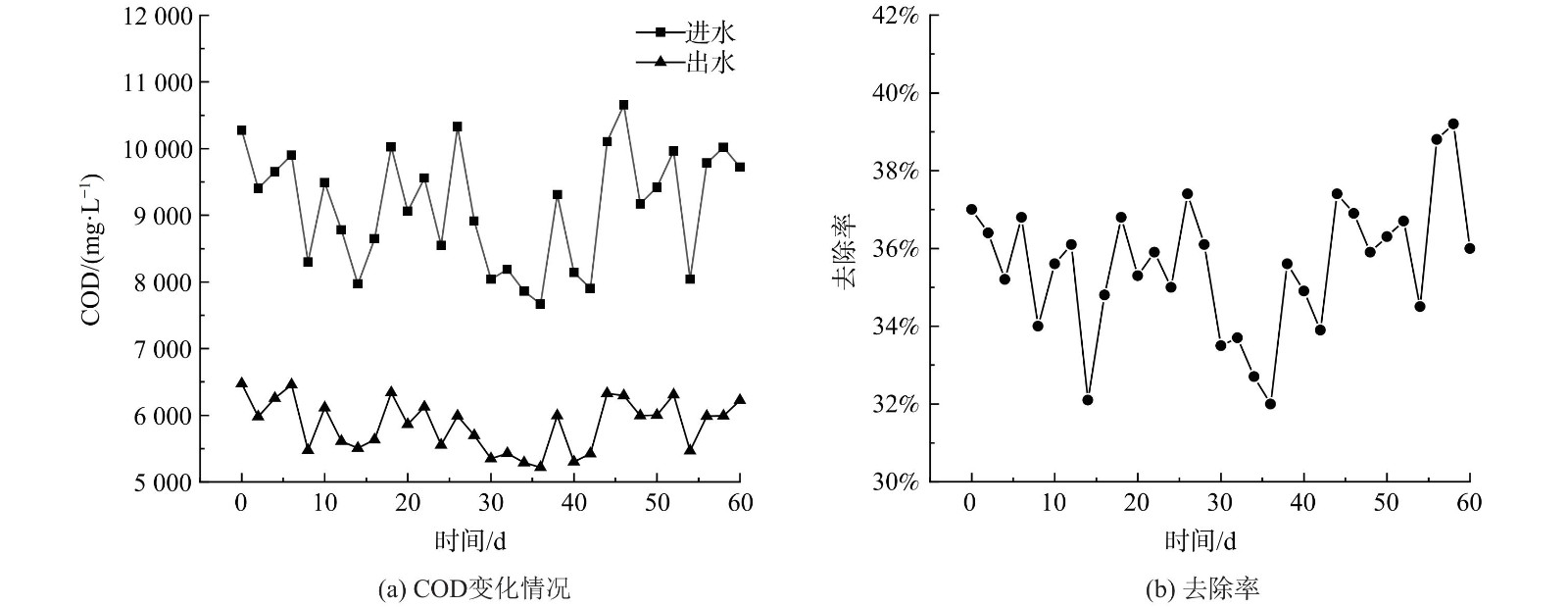

经多相催化氧化反应器处理的高浓度有机废水与反应釜洗涤废水在收集调节池I进行充分混合。经水质水量调节后,在物化混凝处理段分别按0.2%和0.05%投加PAC、PAM,COD变化如图2所示。进水平均COD为9 124 mg·L−1,出水平均COD为5 860 mg·L−1,平均去除率为35.77%。经物化沉淀后,原水COD进一步降低,废水中COD负荷也降低,这利于保证后续生化单元的处理效果[15-16]。

-

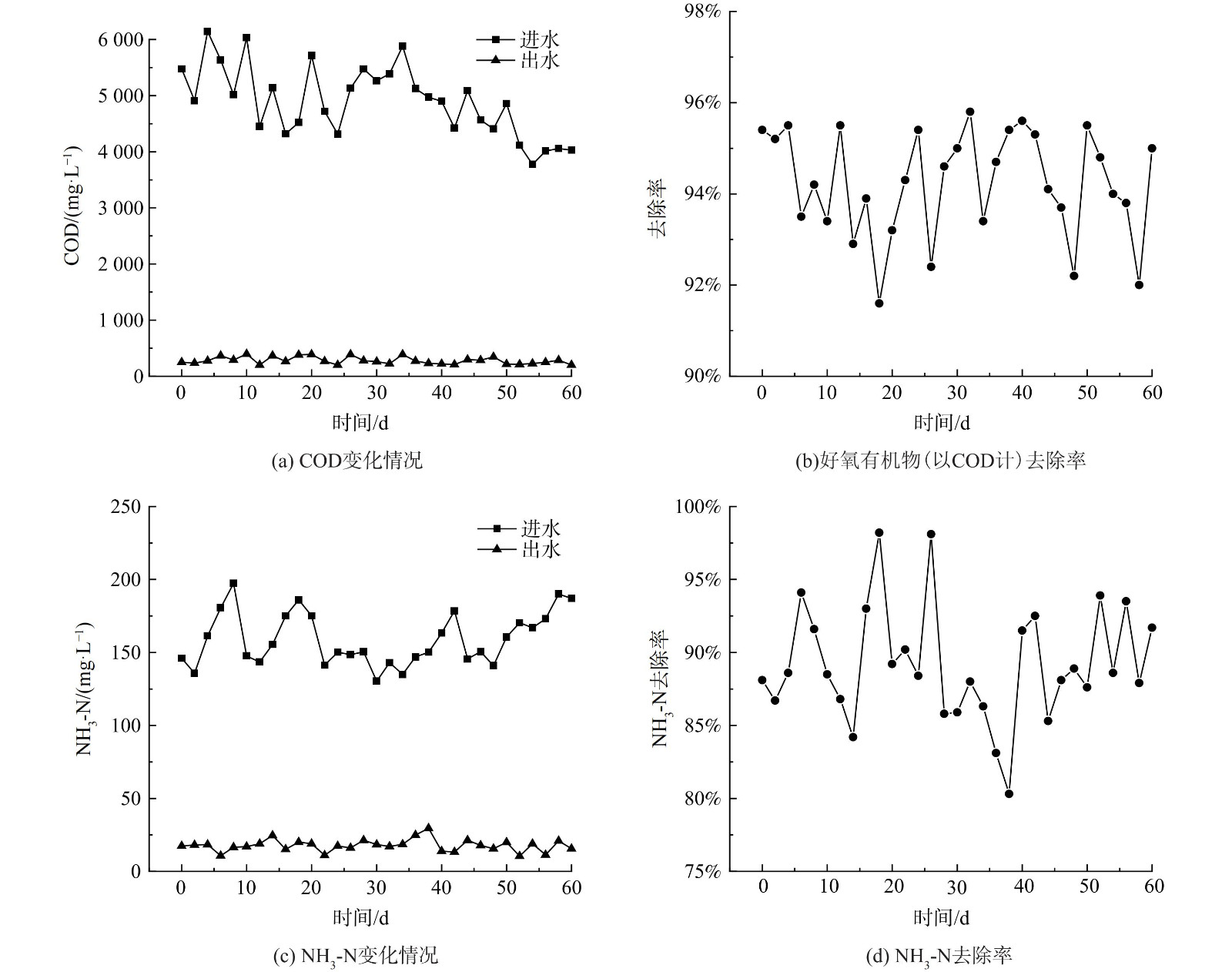

生化单元对有机物 (以COD计) 的去除效果如图3所示。经物化沉淀后进水平均COD为4 898 mg·L−1,好氧池处理后出水平均COD为 280.7 mg·L−1,这说明生化处理单元对有机物 (以COD计) 的平均去除率为94.2%。进水NH3-N均值为158.9 mg·L−1,好氧池处理后出水NH3-N均值为17.7 mg·L−1,生化处理单元对NH3-N平均去除率为88.9%。这表明经过预处理单元后,废水的可生化性有所提升。为使废水能在厌氧生化池中实现污染物的水解酸化,将pH控制为8~9 (偏碱性)。同时,根据废水中氨氮指标变化情况结合文献[17]报道,可分析得出在兼氧生化池中,可能发生了反硝化反应,微生物以有机碳作为电子供体,并以好氧生化池回流混合液中的硝酸盐和亚硝酸盐为电子受体,将硝酸盐转化为氮气,以实现生物脱氮。根据生化单元的氨氮去除效果分析,当回流比例控制在100%~150%时,生物脱氮效果较佳。

-

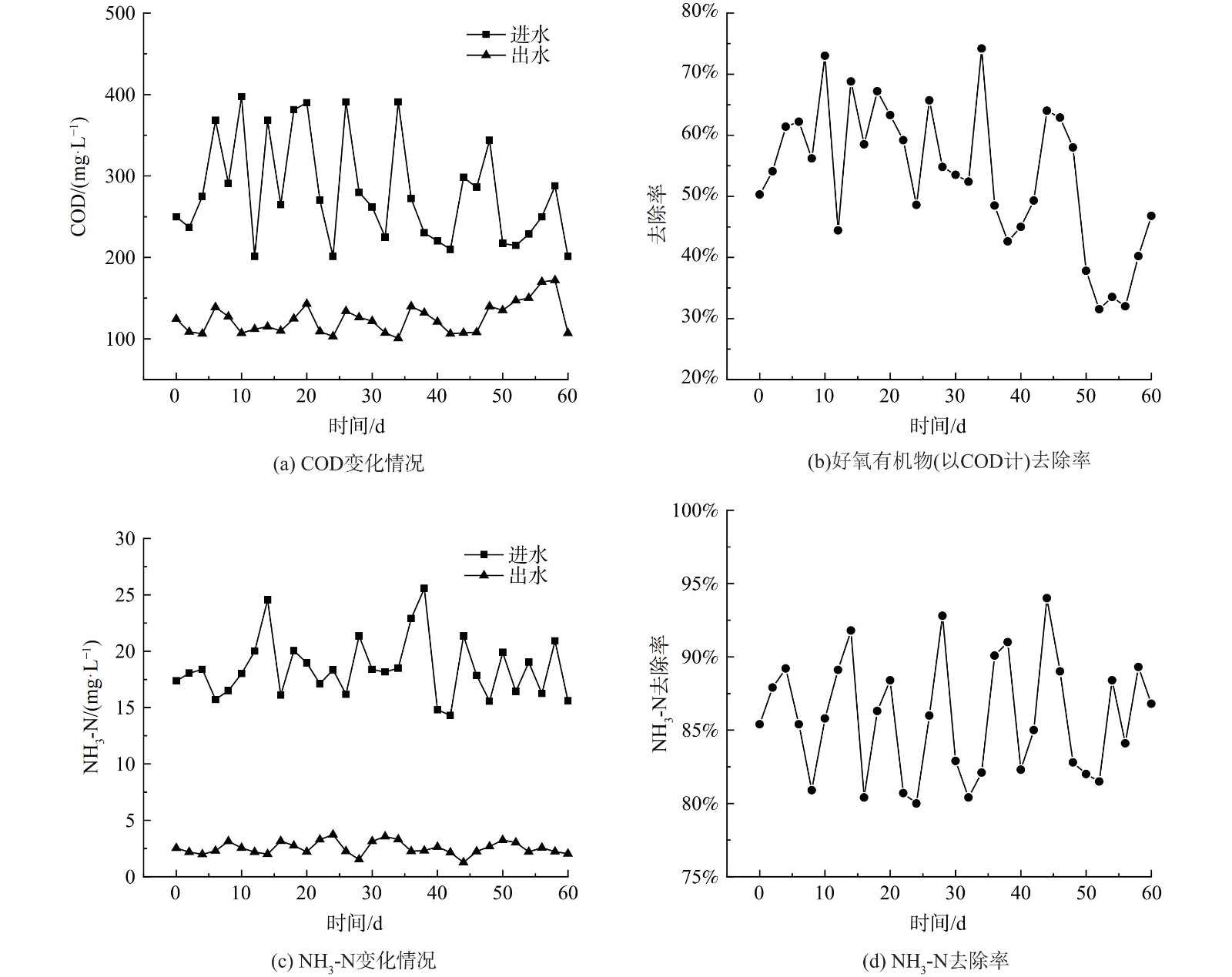

膜处理单元位于好氧生物流化床工艺之后,是由“MBR+RO反渗透”组成的复合单元。MBR替代了传统占地面积较大的二沉池[18]。图4 (a) 和 (b) 表明膜处理单元对有机物 (以 COD计) 的平均去除率不低于55.7%;对NH3-N平均去除率为85.9%。MBR膜生物反应器出水水质表明在MBR膜使用3~4个月后,出水COD有所上升,这时需对MBR膜进行清洗,以保证出水水质稳定,避免出现膜堵塞[19]。在正常出水情况下,利用MBR中空纤维膜,并结合自吸式离心泵所产生的负压,将好氧段来水进行泥水分离[20-21]。其中,污泥通过污泥泵打入污泥浓缩单元,同时用回流泵将污泥混合液回流至好氧生物流化床单元,回流比控制在180%~200%。MBR产水则进入MBR产水池,之后来到RO单元。RO单元的淡水自流入RO清水箱排放,浓水则泵回至好氧生物流化床单元进行处理。由于RO运行成本比较高,实际运行中会根据出水水质判断是否需要开启RO设备,以节省系统运行成本。

当MBR单元的膜孔径受堵塞,其出水压强大于0.4 MPa时,系统整体负荷上升,此时选择开启RO设备。在开启RO设备前,需对前端的砂滤罐与碳滤罐进行10~20 min正反冲洗再正常进水,以避免罐体中的滤料因板结而影响过滤吸附效果。

-

剩余污泥进入浓缩池后,静置12~14 h排出上清液。该浓缩池需开启曝气,使得池中的污泥充分流动。向浓缩池中加入一定比例的聚合氯化铝 (PAC) 和聚丙烯酰胺 (PAM) ,使其充分发生絮凝反应,后利用污泥螺杆泵将絮凝污泥打入板框压滤机处理,以充分降低污泥中的含水率。板框压滤的处理效果如表3所示,处理后污泥的平均含水率为71.48%。

-

整体工艺稳定运行效果如表4所示。该废水处理工艺单元经过调试后,系统达到稳定运行的状态,已经超过执行上海市地方标准《污水综合排放标准》 (DB31/199-2018) 的三级标准和《污水排入城镇下水道水质标准》 (GB/T31962-2015) 的B级标准,进入纳管排放。尽管废水中有机物浓度波动较大,但通过本工艺处理后,排放水体中的平均COD低于124.4 mg·L−1,平均氨氮为2.54 mg·L−1。这表明工艺具有较强耐冲击能力,对污染物去除效果较好。

-

该废水处理工艺的运行费用包含电费、药剂费、人工费用。总装机容量为150 kW,实际工作容量为95 kW,电价按每千瓦时0.64元计算,则每吨水消耗电费9.73元。药剂包括 PAC、PAM、30%液碱,根据其单价折合每吨水消耗药剂的费用为2.5元,较改造前有所降低。配制工人 (2名) 的工资按人均每月4 500元计,则人工费为每吨水2元。因此,该工艺处理每吨废水的成本为14.2元 (不含折旧费、危废处理成本) 。

-

1) 预处理+A3/O+MBR+RO组合工艺对该制药企业产生的废水具有较好的处理效果,出水水质稳定,完全可达到上海市地方标准《污水综合排放标准 (DB31/199-2018) 的三级标准和《污水排入城镇下水道水质标准》 (GB/T31962-2015) 的B级标准,出水进入纳管排放。

2) 结合该废水的水质特点,将其按浓度分质分流收集。高浓度有机废水进入物化预处理单元,以提升其可生化性,也充分利用了各预处理单元的协同处理的效果;其在预处理单元中,选用多相催化氧化反应器来提高废水的B/C,使原水B/C小于0.1提高至0.27;优势在于不产生污泥和不产生盐,满足绿色低碳的工艺设计理念。

3) 剩余污泥经浓缩池后,进入板框压滤机进行压泥处理,并采用低温烘干设备,降低污泥中的含水率,从而减少污泥外委或后续处理成本,以实现污水处理系统有机固废的减污降碳目标。

4) 废水经预处理单元后,可有效降低后续生化单元进水负荷。在生化单元中,A3/O+MBR组会工艺可有效去除废水中的有机物 (以COD计) 与NH3-N。采用MBR膜池单元可取代传统工艺中占地面积较大的二沉池单元,且泥水分离效果比一般沉淀池更优。膜反应器截留的泥水混合液可回流到前端生化单元,以加强生化系统生物量,从而有利于生化单元的脱氮除磷。

基于预处理+A3/O+MBR+RO组合工艺的高浓度制药废水处理流程优化及其运行效果

Optimization of high-concentration pharmaceutical wastewater treat ment process and its operational effect of based on pretreatment+A 3/O+MBR+RO combined process

-

摘要: 针对上海某制药工厂产生高浓度难降解有机废水的水质特性,采用预处理+A3/O+MBR+RO组合工艺进行处理。结果表明:该工艺处理高浓度制药废水性能良好,且工艺运行稳定,对COD、NH3-N的平均去除率达到 96.2 %、99.1%;该运行系统能满足此类制药废水水质水量波动较大、可生化性较差的状况;废水经预处理单元时,采用动态调整投加药剂量的优化方式,以实现降低药剂使用成本;后进入生化单元,通过对溶解氧、内回流比的优化调整,厌氧池、好氧池溶解氧分别控制为0.2~0.3 mg·L−1、2~5 mg·L−1,好氧池至缺氧池内回流比控制为100 %~150 %,系统脱氮除磷效果良好;在经复合深度膜处理单元出水稳定后达标排放。该系统工艺所产生的剩余污泥采用板框压滤结合低温烘干的优化模式,降低污泥含水率,以减少污泥委外与后续的处理成本,从而达到减污降碳的环境经济效益。本项目排水水质满足上海市地方标准《污水综合排放标准》 (DB31/199-2018) 的三级标准与《污水排入城镇下水道水质标准》 (GB/T31962-2015) 的B级标准。该案例可为高浓度制药废水工艺实现减污降碳优化目标提供技术参考。Abstract: The pretreatment+A3/O+MBR+RO combination process was used to treat the water quality characteristics of a pharmaceutical plant in Shanghai with high concentration of hard-to-degrade organic wastewater. The operation results showed that the process had good performance in treating high concentration pharmaceutical wastewater and ran stably. The average removal rates of COD and NH3-N reached 96.2% and 99.1%. The operation system could meet the conditions of such pharmaceutical wastewater with large fluctuation of water quality and quantity and poor biochemical properties. The optimization method of dynamically adjusting the dosage was adopted to reduce the cost of the agent in the pretreatment unit. After entering the biochemical unit, the dissolved oxygen in anaerobic tank and aerobic tank was controlled to 0.2~0.3 mg·L−1 and 2~5 mg·L−1 by optimizing the dissolved oxygen and internal reflux ratio. The reflux ratio from aerobic tank to anoxic tank was controlled to 100 %~150 %, and the system had good nitrogen and phosphorus removal effect. The effluent was stable and reached the discharge standard after the composite deep membrane treatment unit. The optimization mode of plate and frame pressure filtration combined with low temperature drying was used to reduce the water content of sludge, so as to reduce the cost of sludge outsourcing and subsequent treatment, and achieve the environmental and economic benefits of reducing pollution and carbon reduction. The discharge water quality of this project met the tertiary standard of Shanghai local standard “Comprehensive Sewage Discharge Standard” (DB31/199-2018) and the B-level standard of "Water Quality Standard for Sewage Discharge into Urban Sewers" (GB/T31962-2015). This case can provide technical reference for the selection of treatment route of high concentration pharmaceutical wastewater process.

-

Key words:

- pretreatment /

- A3/O /

- MBR /

- reverse osmosis (RO) /

- pharmaceutical wastewater /

- combined process

-

-

表 1 废水水质水量及排放执行标准

Table 1. Wastewater quality, quantity and discharge execution standard

废水类型及标准 水量/m3 COD/(mg·L−1) NH3-N/(mg·L−1) SS/(mg·L−1) pH 高浓度有机废水 6 32,450 625 120 8.0~10.5 反应釜洗涤废水 20 2,300 42 300 6.0~9.5 低浓度废水 115 700 15 200 7.0~7.8 排放标准 — 500 45 400 6.5~9.0 表 2 优化投加药剂配制比例与成本分析

Table 2. Optimization of dosing ratio and cost analysis

药剂名称 原配制比例 现配制比例 原成本/ (元∙m−3) 现成本/ (元∙m−3) PAC 2.50% 0.20% 3.50 1.50 PAM 0.10% 0.05% 1.50 1.00 表 3 板框压滤后的污泥含水率

Table 3. Water content of sludge after plate frame pressure filtration

编号 滤纸重量/g 湿泥重量/g 烘干时间/h 恒重/g 含水率 1 1.38 19.66 6 6.80 72.43% 2 1.43 20.78 6 7.55 70.54% 注:烘箱温度105 ℃。 表 4 稳定运行期间处理效果

Table 4. Effect of treatment process during stable operation

取样点 COD/(mg·L−1) NH3-N/(mg·L−1) pH SS/(mg·L−1) 进水 28 750~32 450 550.5~625.0 8.0~10.5 200~300 出水 300~100 5.0~1.25 7.5~8.5 6.5~9.4 -

[1] 李彬, 张晨阳, 陶伟伟. 制药废水处理技术研究进展[J]. 工业水处理, 2022, 42(11): 7-17. doi: 10.19965/j.cnki.iwt.2021-1045 [2] 陈坤, 杨德敏, 袁建梅. 芬顿氧化/混凝/气浮/厌氧好氧组合工艺处理抗生素类制药废水[J]. 水处理技术, 2021, 47(9): 136-139. [3] 刘春, 陈蕊, 张静, 等. 微气泡臭氧化预处理实际制药废水去除SS和有机物性能[J]. 环境科学, 2022, 43(9): 4608-4615. [4] 黄发明. Fenton法预处理高浓度制药废水试验研究[J]. 工业用水与废水, 2021, 52(6): 21-24. doi: 10.3969/j.issn.1009-2455.2021.06.005 [5] 古丽皮耶·图尔荪, 任相浩, 梁明杰. A2O工艺降解高浓度有机制药废水效果研究[J]. 绿色科技, 2021, 23(10): 131-132. doi: 10.3969/j.issn.1674-9944.2021.10.046 [6] 沈浙萍, 余志龙, 茅宏, 等. 多级A/O+生物脱氮技术处理高浓度制药废水[J]. 中国给水排水, 2020, 36(4): 100-105. [7] 曾光荣, 李健. MBR工艺在制药行业高盐高浓度有机废水中的应用案例[J]. 净水技术, 2023, 42(1): 153-159. [8] 李红莲, 林国城, 赖继荣. 两级A/O+MBR组合工艺处理胶囊生产废水[J]. 水处理技术, 2020, 46(5): 133-135. [9] 李亚峰, 高颖. 制药废水处理技术研究进展[J]. 水处理技术, 2014, 40(5): 1-4. [10] 李雁鹏, 吴玮, 崔贤程, 等. 医药和农药原料药生产废水处理工程实例[J]. 水处理技术, 2019, 45(7): 136-139. [11] 高波, 张磊, 郭修智. UASB+A/O+MBR+两级RO处理垃圾焚烧发电厂渗滤液[J]. 中国给水排水, 2021, 37(4): 67-70. [12] 黄辉, 徐海青, 周保昌, 等. 水解-A/O-MBR工艺处理生物医药综合废水[J]. 中国给水排水, 2013, 29(20): 117-119. [13] 邹俊轶, 杨永哲, 杨宏勃, 等. 生物膜强化MBR开发及处理生物制药废水研究[J]. 水处理技术, 2020, 337(2): 114-119. [14] 国家环境保护总局. 水和废水监测分析方法[M]. 4版. 北京: 中国环境科学出版社, 2002. [15] 雷颉, 邬容伟, 郭勤, 等. MVR-铁碳芬顿-厌氧生化组合工艺处理西他沙星制药废水[J]. 水处理技术, 2022, 48(7): 136-139. [16] 李永峰, 王艺璇, 程国玲, 等. 二价铁离子对UASB 反应器厌氧发酵产氢效能的影响[J]. 环境科学, 2013, 34(6): 2290-2294. [17] 毕学军, 王振江, 孙英华等. 改良A~2/O生物脱氮除磷工艺生产性应用研究[J]. 青岛理工大学学报, 2005, 26(5): 53-56. [18] 呼永锋, 王坤, 曹孟京, 等. A/O+MBR工艺在分散式污水处理工程中的应用[J]. 水处理技术, 2022, 48(1): 150-152. [19] 徐荣乐, 樊耀波, 张晴, 等. A2/O-MBR研究与应用进展[J]. 膜科学与技术, 2013, 33(6): 111-118. doi: 10.3969/j.issn.1007-8924.2013.06.020 [20] 计建洪. A2/O生化法+物化法污水处理厂运行效果分析[J]. 水处理技术, 2019, 334(11): 137-139. [21] 施国健, 王晨, 章双双, 等. UBF+A/O+MBR组合工艺在化工废水处理中的实际应用[J]. 水处理技术, 2017, 43(10): 131-133. doi: 10.16796/j.cnki.1000-3770.2017.10.032 -

下载:

下载: