-

高温袋式除尘器的金属滤袋由耐高温、耐腐蚀性的纤维通过梯度搭配制备而成,耐受温度可达600 ℃[1],能有效避免因高温引起的滤袋寿命缩短的问题,已在氧化铝焙烧、水泥制造、垃圾焚烧等行业中应用[2]。随除尘器工作时间的增加,滤料中的孔隙逐渐被颗粒阻塞,滤料的捕集效率降低,除尘器运行阻力增加[3],故需对滤袋进行清灰操作。同时,金属滤袋除尘器通常处理的是高温烟气,使用脉冲喷吹清灰时喷入冷的压缩空气,冷热交替若达到露点温度滤袋表面就会产生结露,黏附大量颗粒后发生糊袋现象。滤料纤维的结构、排布方式与粗细均会影响颗粒的穿透程度和捕集效率,从而影响滤料的残余阻力与滤袋清灰效果。彭涛[4]等对金属滤网进行颗粒反吹过程的微观数值模拟时,发现滤料纤维呈梯度排布,过滤时颗粒对滤料的穿透一般主要集中在初层纤维,近滤料表面颗粒清灰效果最明显,超过94%颗粒脱落,中后段清灰效果欠佳,仅脱落35%的残留颗粒。刘美玲等[5]对金属纤维滤料与传统有机纤维滤料进行性能检测,发现金属纤维滤料的残余阻力较传统有机纤维滤料偏高。

滤袋壁面峰值压力、压力上升速率和最大反向加速度等指标是评价有机纤维滤料清灰性能的重要指标。QIAN等[6]、LI等[7]在工业覆粉实验中发现有机纤维滤袋侧壁峰值压力越大,残余颗粒越少。党小庆等[8]、李珊红等[9]、吕娟等[10]、LUPION等[11]通过物理实验结合数值模拟,对比研究了不同喷吹参数设置对有机纤维滤袋清灰效果的影响,发现增加袋长,会使滤袋底部峰值压力逐渐降低,而增加喷吹压力可显著提高滤袋内外压差,且喷吹距离和喷吹时间存在最佳范围。金属滤料材质、密度与弹性模量等均区别于传统的纤维滤料,但应用过程中较多延续传统纤维滤袋清灰参数进行清灰[12]。秦文茜等[13]和李朋等[14]在对2 m与6 m长金属滤袋脉冲清灰物理模型实验中发现,侧壁压力峰值呈袋底>袋口>袋中。侯力强等[1]则发现沿着滤袋长度方向,金属滤袋的侧壁峰值压力峰值逐步减小,到达底部后再次增大。

以上研究仅针对不同喷吹参数下金属滤袋的压力变化趋势进行分析,未涉及金属滤袋与传统有机滤袋在不同清灰影响因素下物理模型和数值模拟实验的对比分析,以及工业窑炉烟气中脉冲喷吹压缩气流温度偏低对金属滤袋袋口区域的结露影响。以316L不锈钢金属纤维滤袋为研究对象,从微观角度模拟对比分析金属滤料与有机纤维滤料在过滤时颗粒对滤料的穿透程度;以壁面峰值压力、压力上升速率和最大反向加速度为参数,通过物理模型实验测试其沿滤袋长度方向上的变化规律,并在此基础上简化模型建立数值模拟实验;在验证其可靠性和准确性的前提下,设计正交实验对影响清灰性能的工艺参数进行系统优化,并与传统有机滤袋的研究结果进行对比;对滤袋高温状况下时脉冲清灰常温压缩空气对滤袋袋口区域结露的影响进行分析,以期为高温袋式除尘器金属滤袋的喷吹参数设置和结构优化,保证滤袋清灰效果、延长滤袋使用寿命和提高除尘器系统运行稳定性提供参考。

-

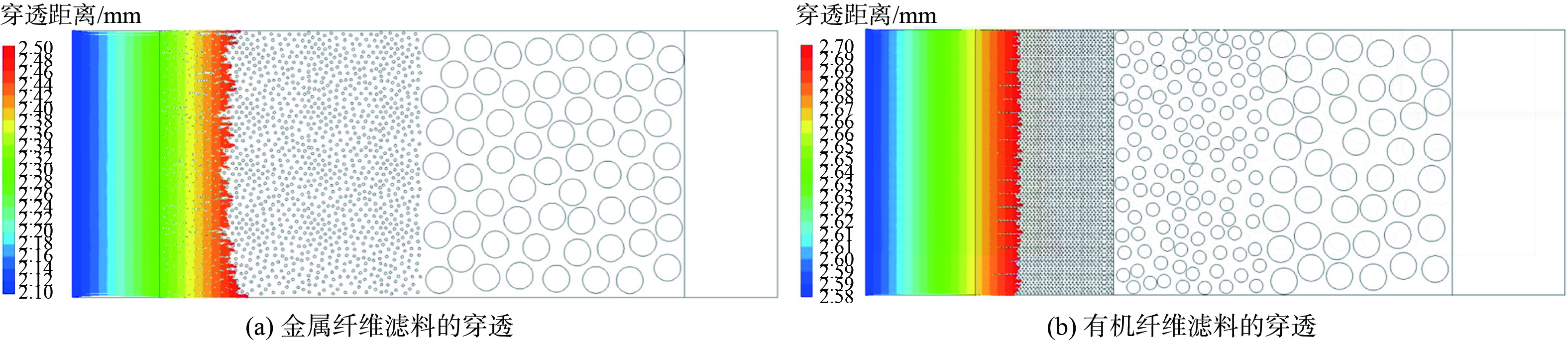

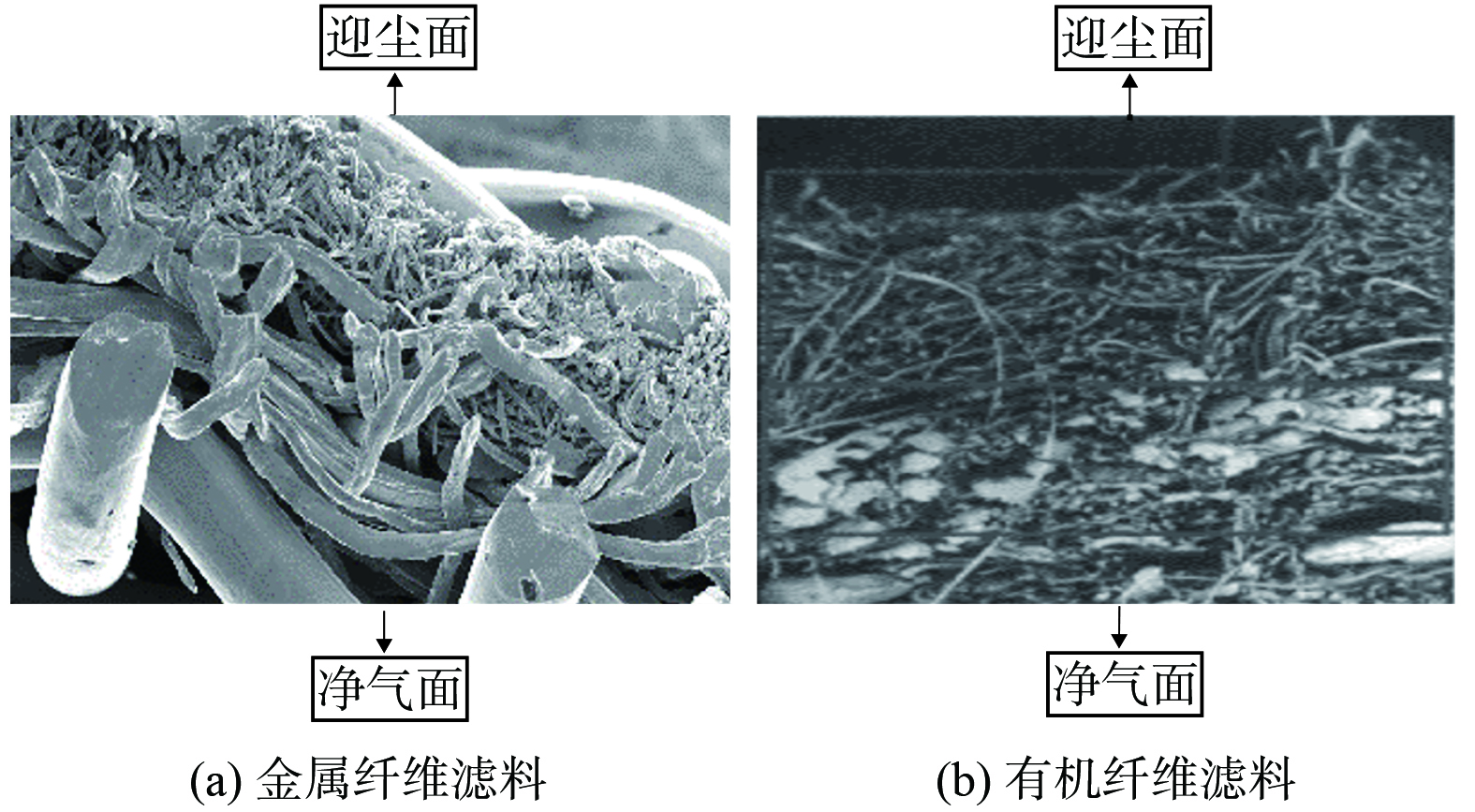

对316L不锈钢金属纤维和PPS普通针刺毡有机纤维滤料进行电镜扫描和纤维排布,建立二维模型,结果如图1所示。金属滤料透气度120 L·(min·dm−1) −1,厚度0.5 mm,迎尘面纤维2 μm,净气面纤维20 μm;有机纤维滤料透气度45 L·(min·dm−1) −1,厚度2 mm,迎尘面纤维1 μm,中层纤维10 μm净气面纤维20 μm [15]。图2为微观滤料模拟的几何模型图,纤维结构为随机排布,初层纤维孔隙率均为80%,计算区域0.2mm。流体从左侧流入计算域,从右侧流出。

利用Gambit软件建模及网格划分,使用Fluent软件对微观流场进行后处理。一般过滤速度为1 m·min−1,雷诺数小于2 000,为层流稳态流动。假定流体等温不可压缩,控制方程包括连续性方程、动量方程如式 (1)~(2) 。

式中:v为流体的速度,m·s−1;μ为流体的动力黏度,Pa·s;p为计算单元的压力,N。

采用二阶迎风格式SIMPLE算法对离散化动量方程进行压力速度耦合求解,各项收敛残差均设定在10−6。左侧入口边界条件设置为速度入口,右侧出口为压力出口。过滤风速为1m·min−1。纤维直径远大于空气分子的自由程,故纤维表面采用无滑移壁面条件。

在单相流数值模拟基础上,加入DPM模型。颗粒在拉格朗日坐标下的运动方程[16-17]如式 (3) 。

式中:u代表连续相的速度;up表示离散相的运动速度;ρ、ρp分别表示连续相和离散相的密度;FD (u−up) 代表颗粒单位质量的曳力;Fx表示其他相间单位质量作用力。

以温度为298.15 K,密度为1.225 kg·m−3、黏性系数为1.789 4×10−5 kg· (m·s) −1的空气作为连续相,以密度2 550 kg·m−3和质量浓度为100 mg·m−³的球形颗粒作为离散相,粒径取值0.1、1、2、5、10 μm。颗粒采用面注入的方式进入流场,假定颗粒初速度等于气相场流速。纤维表面离散模型边界条件为trap,颗粒在运动过程中撞到壁面即被捕集。

-

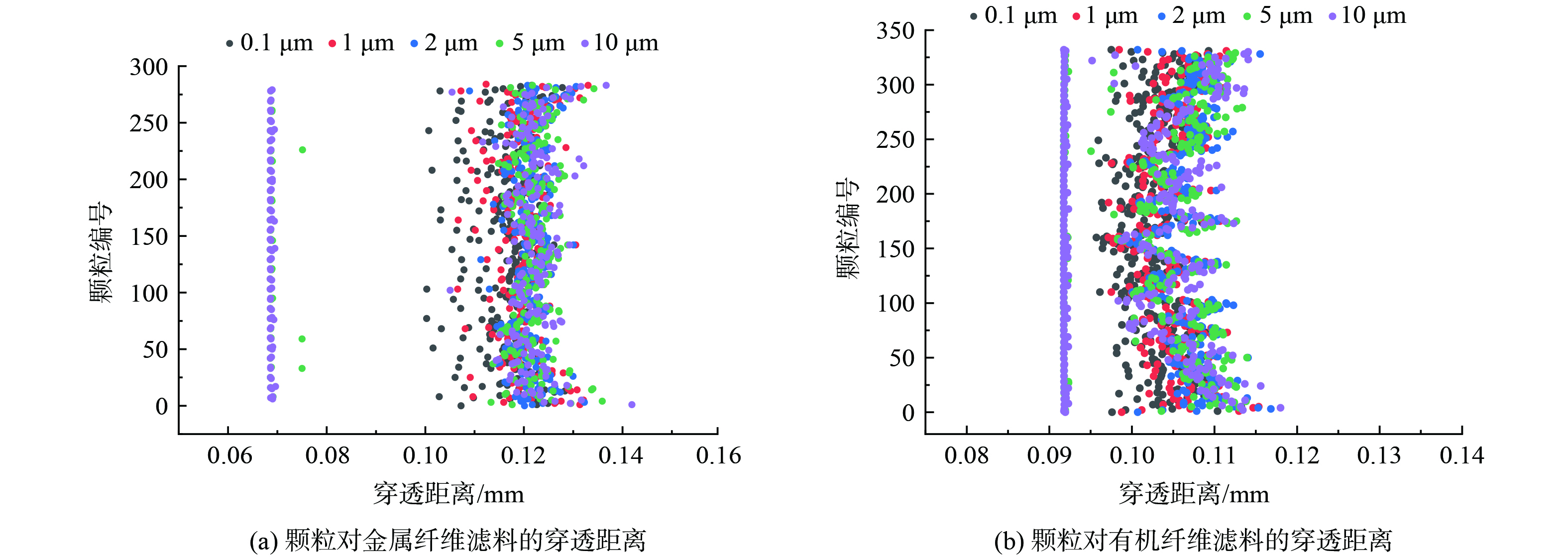

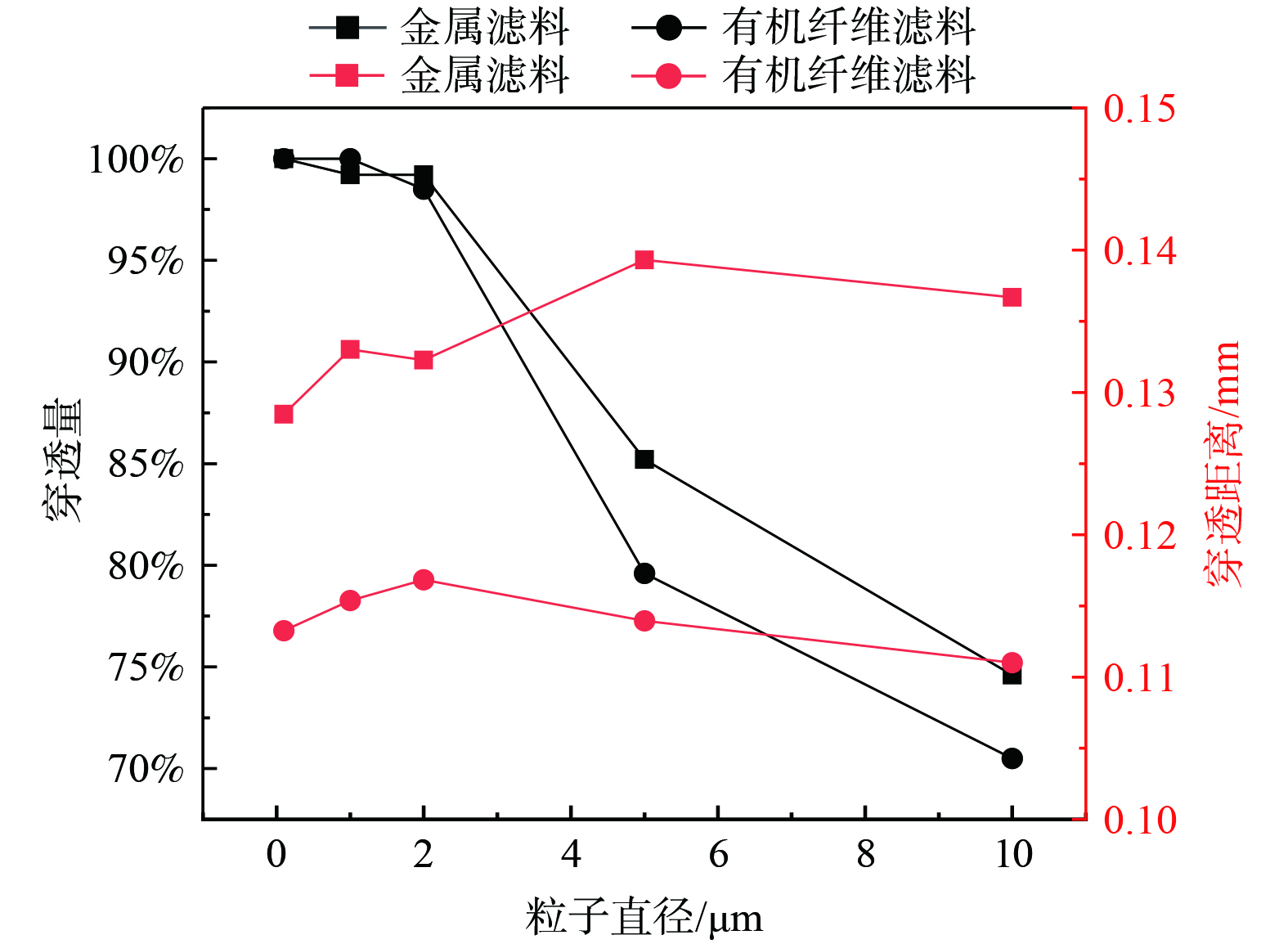

1 μm粒子对不同滤料的穿透程度如图3所示。颗粒对滤料的穿透主要集中在滤料初层纤维,有机纤维滤料的穿透距离小于金属纤维滤料。不同粒径颗粒穿透距离如图4所示,在颗粒粒径为1 μm时金属纤维滤料最远穿透距离约为0.13 mm,有机纤维滤料最远穿透距离约为0.11 mm。不同粒径颗粒对滤料的穿透量如图5所示,颗粒粒径≤2 μm时,两种滤料穿透量均接近100%。当颗粒粒径在5 μm以上时,穿透量明显减小,且金属滤料穿透量更大。随着颗粒直径的增大,金属纤维滤料与有机纤维滤料的穿透量均减小,捕集效率增加;有机纤维滤料穿透量减小程度明显高于金属纤维滤料。

综上所述,相比于有机纤维滤料,金属滤料存在颗粒易穿透,滤料残余阻力偏高的问题。在相同的纤维排布方式与孔隙率条件下,细纤维滤料过滤精度更高。提高过滤精度可降低金属滤料颗粒穿透,但金属纤维由于特殊的材质,减小纤维直径存在技术成本问题。因此,针对金属纤维滤料结构,通过物理模型与数值模拟实验对滤袋的清灰影响规律与影响程度进行分析,合理选择清灰参数,对降低滤料残余阻力、提高金属滤袋清灰有效性和延长滤袋使用寿命具有重要意义。

-

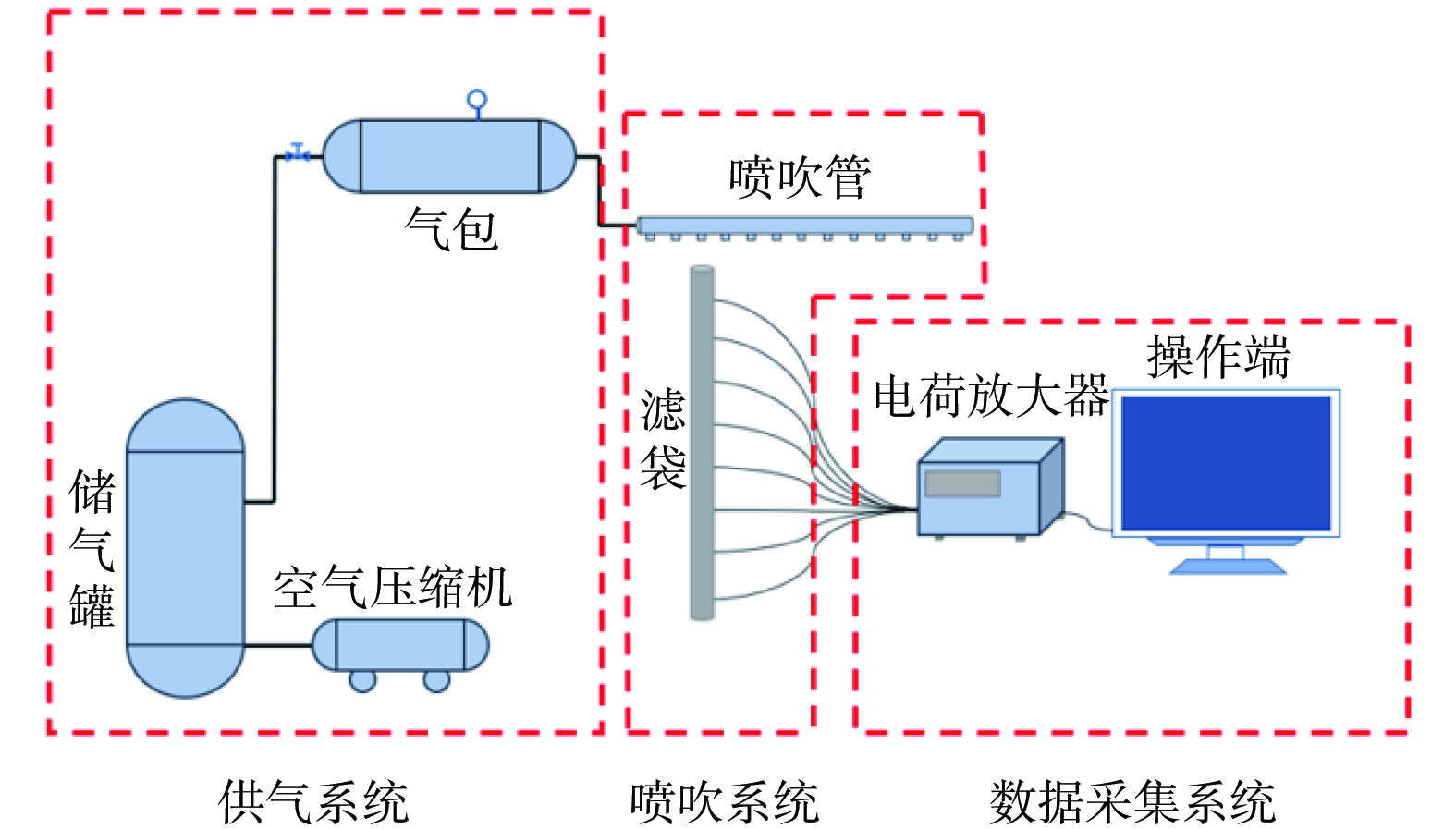

在1∶1物理模型实验台 (图6) 上进行金属滤袋壁面峰值压力测试,使用TP-5610DH型电荷放大器、QSY8135型压力传感器和TP1020型加速度传感器进行数据采集。基于316 L不锈钢材质的金属滤袋,分别选取距袋口0.3、0.5、1、2、3、4、5、5.9 m的测点,测量不同位置的壁面峰值压力与最大反向加速度。实验滤袋长度分别为5、6、6.5、7 m;脉冲喷吹压力0.1~0.4 MPa;脉冲喷吹距离150~300 mm;脉冲喷吹时间100 ms。

-

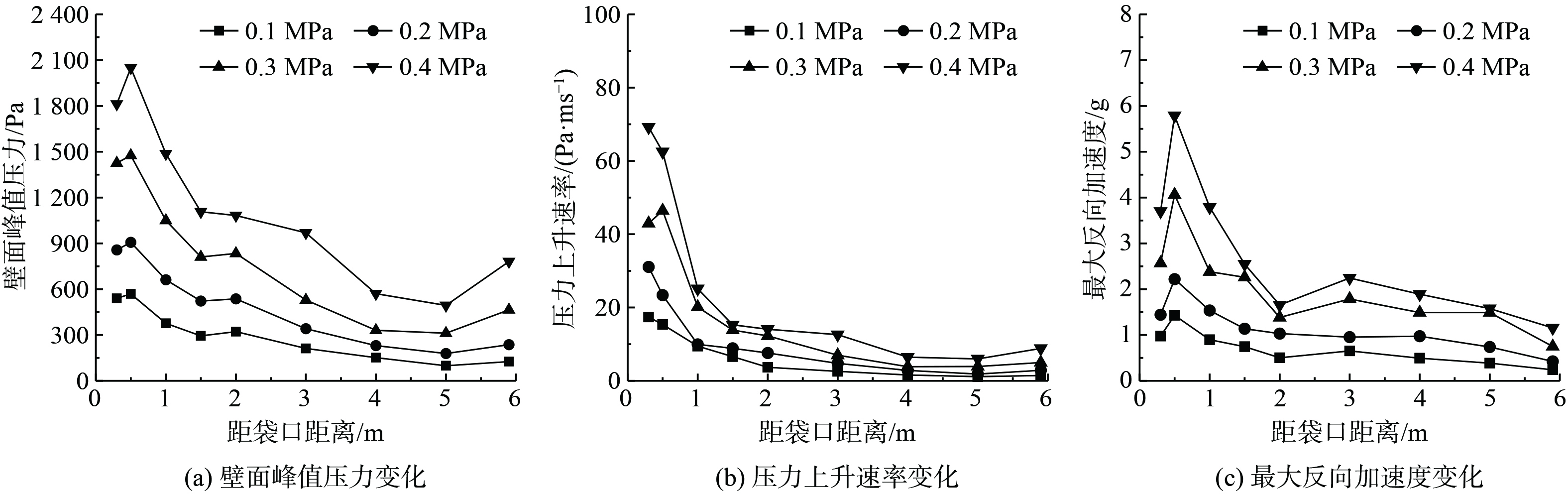

不同喷吹压力条件对滤袋清灰效果的影响如图7所示。随着喷吹压力的增加,进入到滤袋内的喷吹气量增加,滤袋壁面峰值压力等评价指标均有显著提高,且均在滤袋袋口0.5 m[18]处达到最大值。滤袋壁面峰值压力和压力上升速率整体呈现先上升后下降,并在袋底回升的规律,滤袋壁面峰值压力值为上部>底部>中部,最大反向加速度为上部>中部>底部。袋口的峰值压力较低的原因是袋口压缩空气没有充分膨胀,沿滤袋长度方向气流逐渐向外扩散,再加上气流运动时摩擦消耗能量,压力逐渐减小,抵达袋底时由于滤袋的反弹产生二次气流[19],导致壁面峰值压力回升。而加速度传感器与压力传感器不同,仅能传输一次气流的信号,故最大反向加速度在滤袋底部未回升。1.5 m处壁面峰值压力值小于2 m处,主要由于滤袋开孔位置靠近滤袋内部配套框架造成测试值偏小。滤袋清灰评价指标变化趋势与侯力强等[1]和郑晓盼等[20]的研究结果一致,金属滤袋中下位置属于清灰薄弱区。

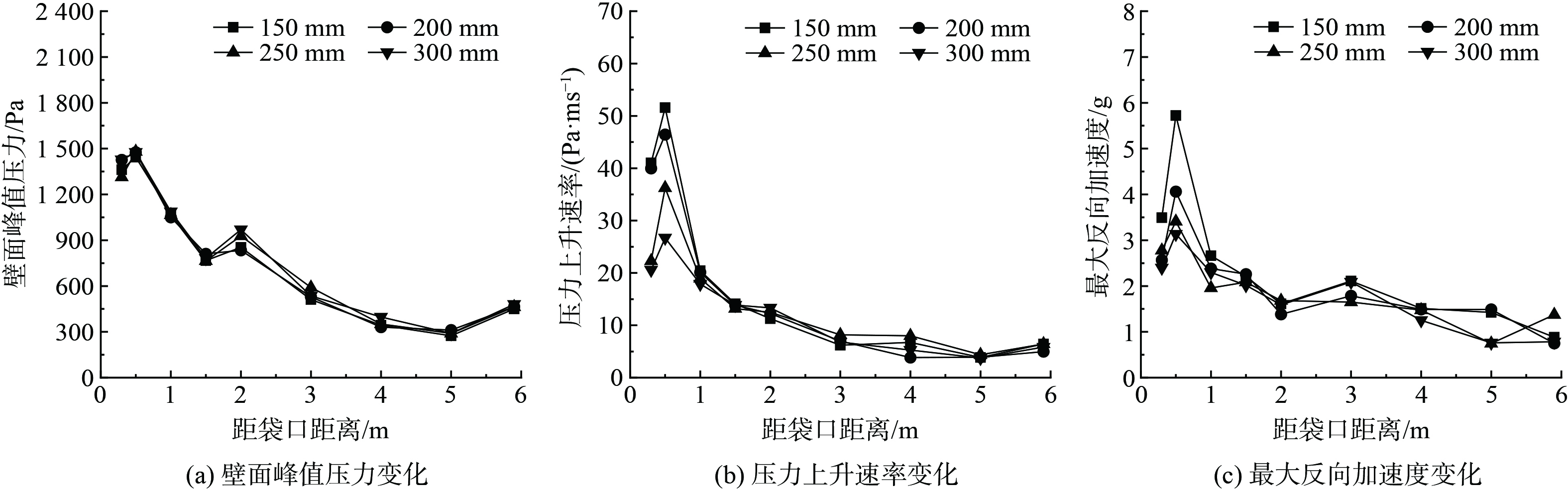

不同喷吹距离对滤袋清灰效果的影响如图8所示。随着喷吹距离的增加,滤袋壁面峰值压力无明显变化。当喷吹距离过小时,喷吹气流不能充分扩散,诱导能力弱,进入袋内的总气流量减少,滤袋壁面不同位置的峰值压力偏低。但当喷吹距离大于最佳值时,部分喷吹气流会因为会扩散到袋口外侧而损失,进入袋内的总气流流量减少导致壁面峰值压力降低。压力上升速率峰值与最大反向加速度峰值在滤袋袋口处随着喷吹距离的减小而增大。这是由于喷吹距离减小喷吹气流到达滤袋的时间缩短。壁面峰值压力和压力上升速率为滤袋上部>底部>中部,最大反向加速度为上部>中部>底部。

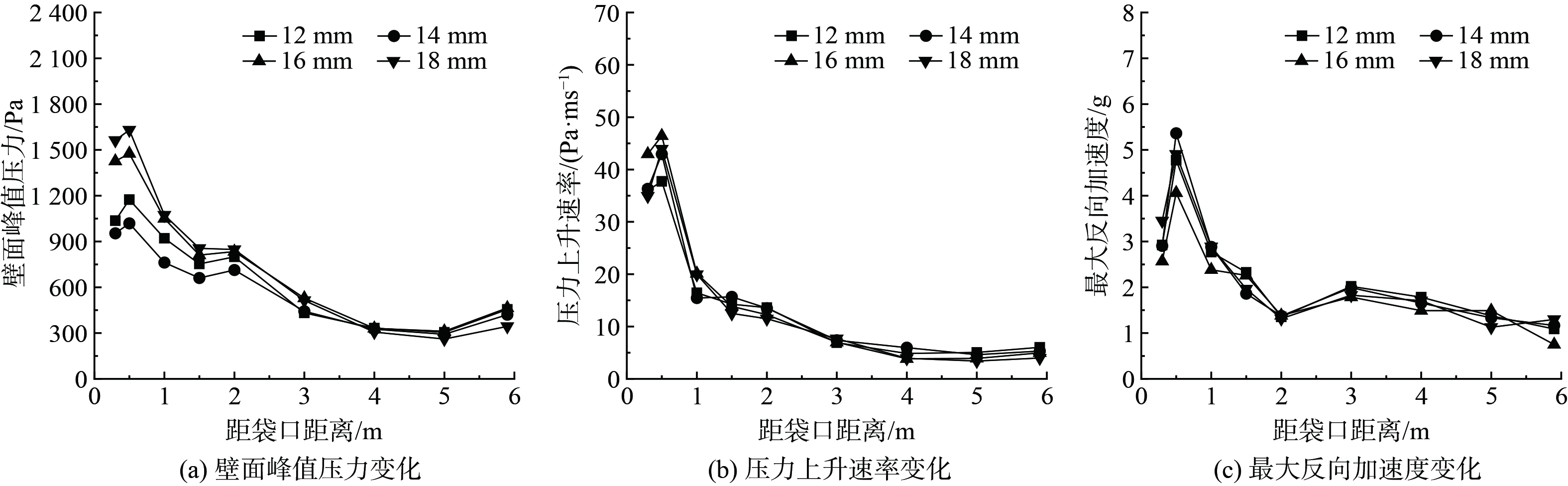

不同喷吹孔径对滤袋清灰效果的影响如图9所示。在喷吹压力一定的情况下,直径小的喷嘴易造成喷吹气流受阻,降低其诱导二次气流的能力,使进入滤袋的混合气流量减少,进而使滤袋壁面峰值压力减小。当喷嘴直径增大时,使喷吹气流量增加,其诱导二次气流能力增强,使更多的气流进入袋内,造成壁面峰值压力增大。喷吹孔径对压力上升速率与最大反向加速度影响较小,滤袋壁面峰值压力值为上部>底部>中部,最大反向加速度为上部>中部>底部。

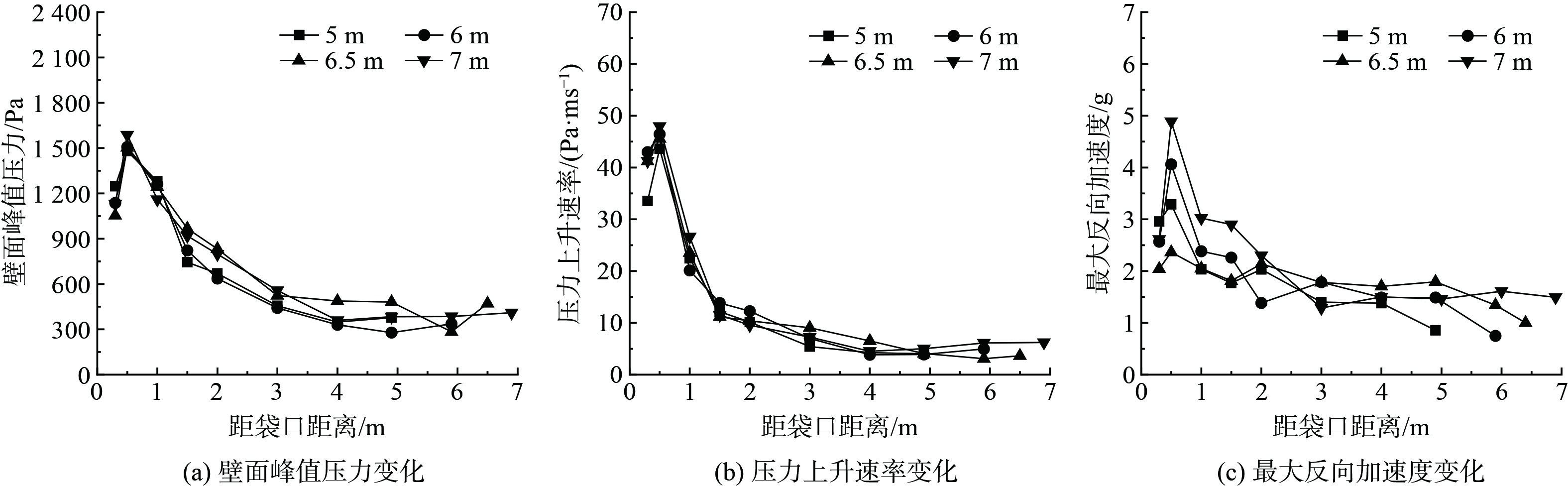

不同滤袋长度对滤袋清灰效果的影响如图10所示。不同长度的滤袋壁面峰值压力与压力上升速率均无较大变化。这是由于随滤袋长度的增加,并没有改变喷吹气流的气量,气流进入到滤袋各位置的气量并没有明显减少,故其对滤袋壁面峰值压力与压力上升速率的影响不大。滤袋壁面峰值压力值与压力上升速率值为上部>底部>中部。滤袋长度对最大反向加速度影响较为显著,且呈现先上升后下降的趋势,加速度数值呈现上部>中部>底部的趋势。

-

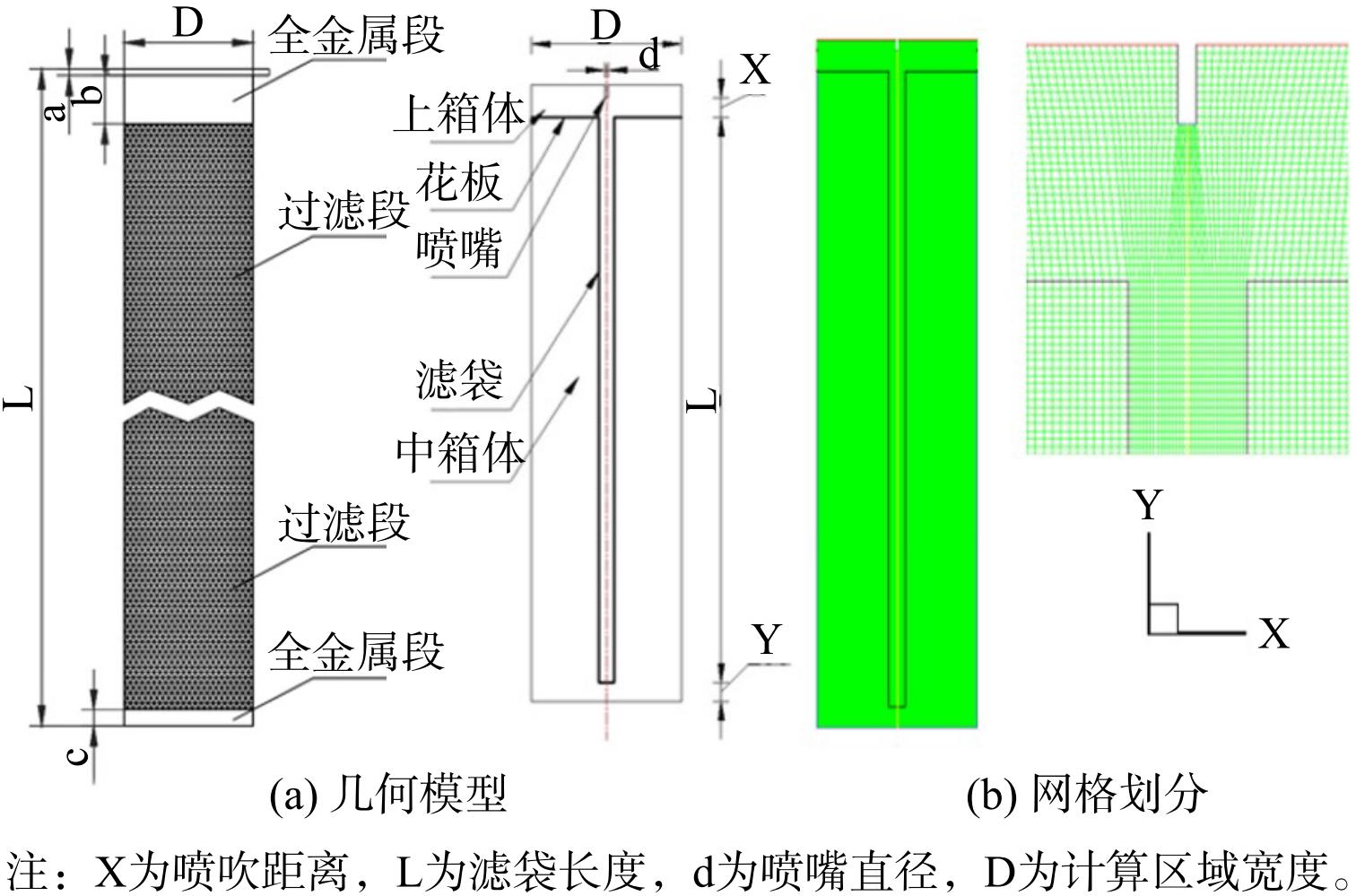

脉冲喷吹时气包中的压缩气体瞬间被释放,同时诱导周围空气进入滤袋形成清灰气流,完成清灰过程。喷吹气流沿滤袋长度方向的轴线是对称的,且金属滤袋为对称结构,可采用二维模型进行模拟,其中X为喷吹距离,L为滤袋长度,d为喷嘴直径,D为计算区域宽度。利用Gambit软件进行结构化网格划分,喷嘴出口区域进行了适当加密,具体设置如图11所示。脉冲喷吹是一个非稳态的过程,控制方程包括连续性方程、动量方程和能量方程,湍流方程采用标准k-ε双方程模型[9-10,17]。喷嘴采用速度进口边界条件,滤袋采用多孔跳跃边界条件,将喷吹管壁、花板、滤袋底部设为固体壁面,中箱体设为恒压边界条件。计算采用SIMPLE算法,求解步长为0.001 s。物理模型实验使用的是清洁滤袋,故数值模拟实验采用与物理模型实验相同的条件。滤袋渗透率a=9.52×10−12 m2,厚度为0.5 mm。

-

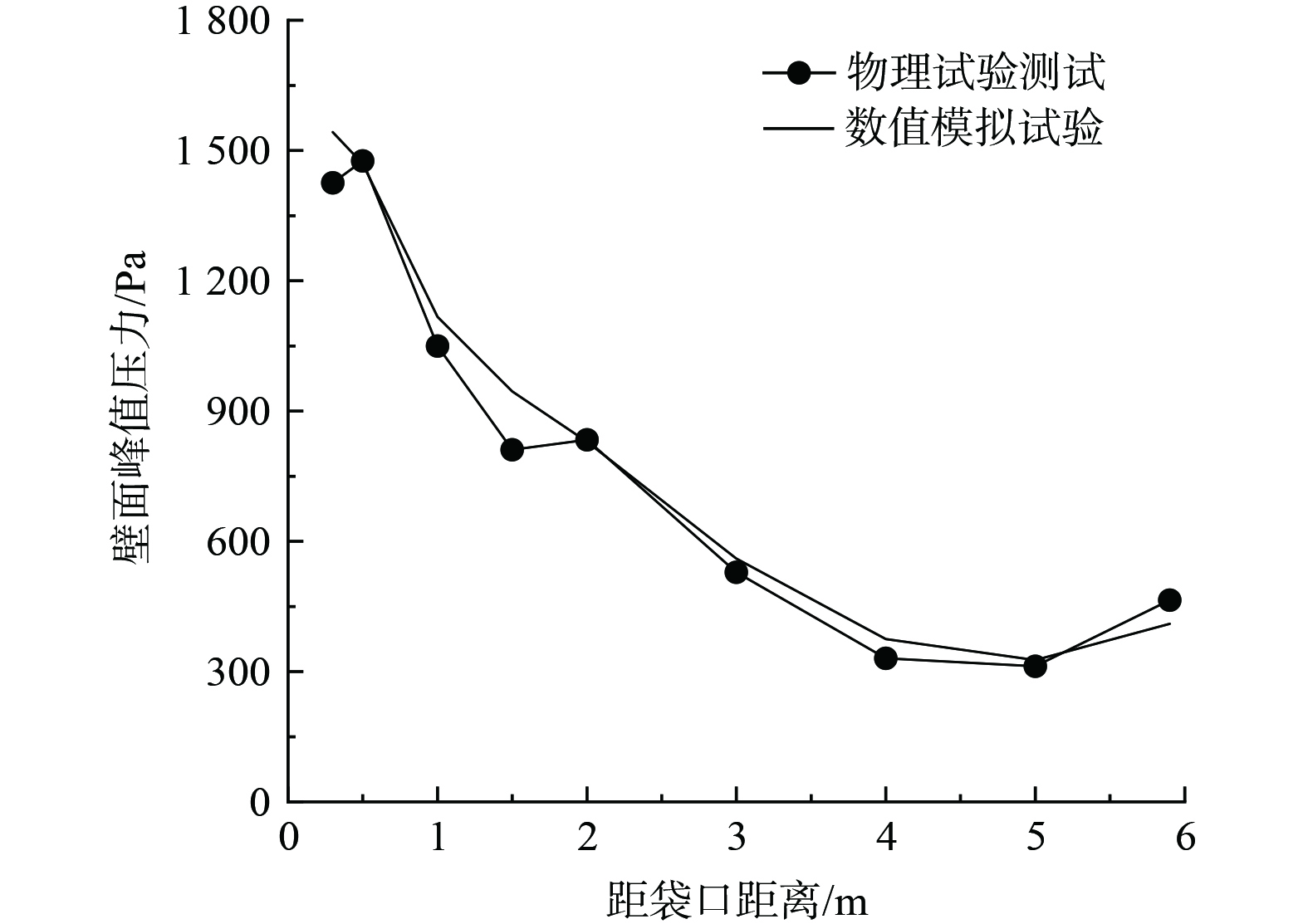

数值模拟实验参数设置与物理模型实验相同,喷吹压力P=0.3 MPa,喷吹距离X=200 mm,喷嘴直径d=16 mm,滤袋长度L=6 000 mm。结果如图12所示,随着喷吹时间的增加,喷吹气流由袋口传递至袋底,袋内部的静压逐渐达到最大值。数值模拟与物理实验结果对比如图13所示,除袋口0.3 m处与1.5 m处外,其他点模拟值与实验值均基本一致,且偏差均在10%以内;袋口0.3 m处的偏差可能由于滤袋袋口受振动影响较大;滤袋1.5 m处的偏差可能由于在物理模型实验时滤袋配套的框架会对测试结果有影响,滤袋框架的阻碍作用会加剧滤袋壁面峰值压力的减小。

-

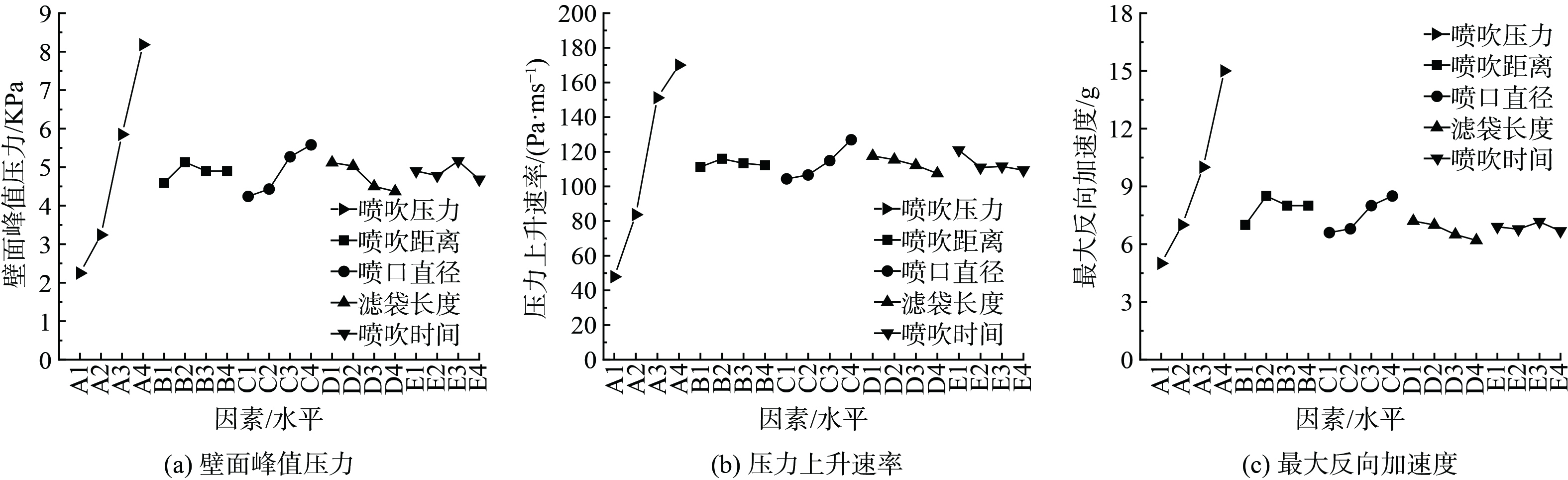

为了明确喷吹压力、滤袋长度、喷吹距离、喷吹孔径和喷吹时间对金属滤袋清灰性能的影响程度,分别设定喷吹压力0.1~0.4 MPa,喷吹距离150~300 mm,喷吹孔径12~18 mm,滤袋长度5 000~7 000 mm,喷吹时间60~120 mm的条件,以壁面峰值压力、压力上升速率与最大反向加速度为评价指标,设计L16(45) 的正交实验进行模拟分析。

正交实验各评价指标变化曲线如图14所示。壁面峰值压力随各因素的变化为,随喷吹压力的增加呈直线上升趋势;随着滤袋长度的增加不断下降;随喷吹距离逐渐增加,壁面峰值压力总体呈增大趋势,但喷吹距离由200 mm增大到250 mm时,峰值压力的增加速率显著下降,脉冲喷吹过程中存在200 mm的最佳喷吹距离;喷吹时间对峰值压力的影响较小,在100 ms之前峰值压力随喷吹时间的增加而增大,到达100 ms后开始递减,100 ms为最佳喷吹时间。喷吹压力、喷吹距离和滤袋长度的压力上升速率变化趋势与壁面峰值压力变化相同,且随着喷吹时间的增加而减小。最大反向加速度变化趋势与壁面峰值压力相同,受喷吹压力、喷吹距离和滤袋长度的影响最为显著,而喷吹时间对其影响很小。

-

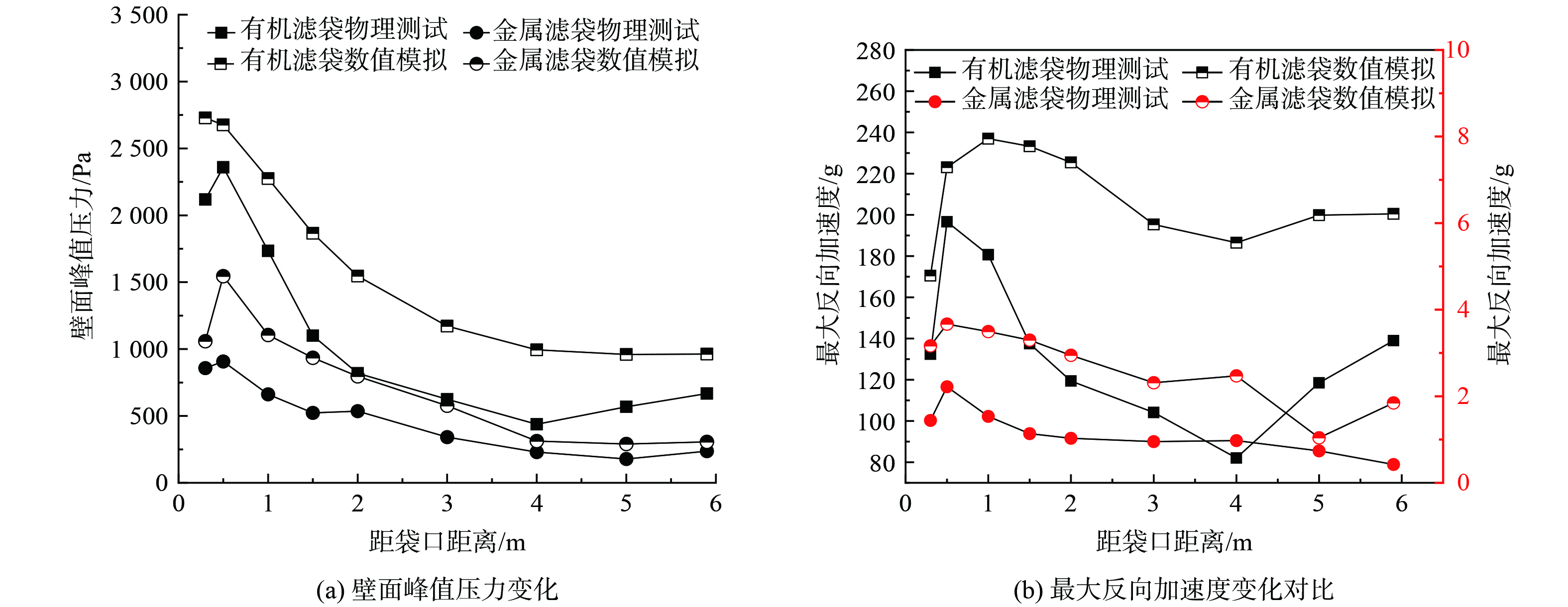

有机纤维滤袋在喷吹气流作用下会发生变形,滤料孔径增大,透气量增加[20]。数值模拟方法可假设滤袋不发生变形,简化分析对比金属滤袋和有机滤袋的清灰特性。将金属滤袋的实验测试值和数值模拟值与文献[21]报道的有机纤维滤袋的相应值进行对比,结果如图15所示。当喷吹压力P=0.2 MPa,喷吹距离X=200 mm,喷嘴直径d=16 mm,滤袋长度L=6 000 mm时,相同喷吹参数下有机纤维滤袋与金属滤袋壁面峰值压力变化趋势相同,均呈先升高后降低,在袋底略有回升的趋势,在距袋口0.5m处均达到最大值。然而,在相同喷吹参数下,金属滤袋物理测试和数值模拟实验的壁面峰值压力和最大反向加速度整体均低于传统有机纤维滤袋。由金属滤袋正交实验与报道的有机纤维滤袋的数据[18]对比可知,滤袋清灰显著影响因素均为喷吹压力和喷吹孔径,但由于2种滤袋材质规格不同,其最佳清灰参数也不同。

金属滤袋和有机纤维滤袋材质不同,密度不同,单位质量不同;同时,金属滤袋弹性系数 (约200 GPa) 远大于有机纤维滤袋 (约3 500 MPa[20]) 。因此,在受滤料与颗粒层的质量和滤料材质的弹性系数等根本因素的影响下,喷吹时2种滤袋表面所受分离力大小不同,表现出滤袋壁面峰值压力、峰压到达时间和滤料自由运动位移和最大反向加速度均不同。

-

脉冲喷吹清灰喷入冷的压缩空气,冷热交替若达到露点温度滤袋表面就会产生结露,黏附大量颗粒后发生糊袋现象。为探明压缩空气温度对滤袋袋口区域的结露影响,采用二维模型模拟防止工业窑炉烟气金属滤袋的高温状况下脉冲清灰常温压缩空气对滤袋袋口区域结露的影响规律。

-

滤袋尺寸为160 mm×6 000 mm,喷吹压力0.3 MPa,喷吹距离200 mm,喷吹孔径16 mm,喷吹时间100 ms,模型尺寸、网格划分、流体控制方程与数值模拟参数设置同2.1节,气体传热控制方程[22]见式 (4)~(7) 。

式中:ρv为气体密度,kg·m−3;vv为气体径向速度,m·s−1; wv为气体轴向速度,m·s−1;μ为气体动力粘度,Pa·s;Vv为气体速度矢量,m·s−1;kv为气体导热系数,W· (m·K) −1。

以已报道氧化铝焙烧行业为例,气流温度取0 ℃、25 ℃、50 ℃、75 ℃、100 ℃;喷吹压力0.3 MPa;喷吹距离200 mm;喷吹孔径16 mm;喷吹气流含水量为6%[23];烟气温度300 ℃[24];烟气含水量40%[25]时进行数值模拟实验。

-

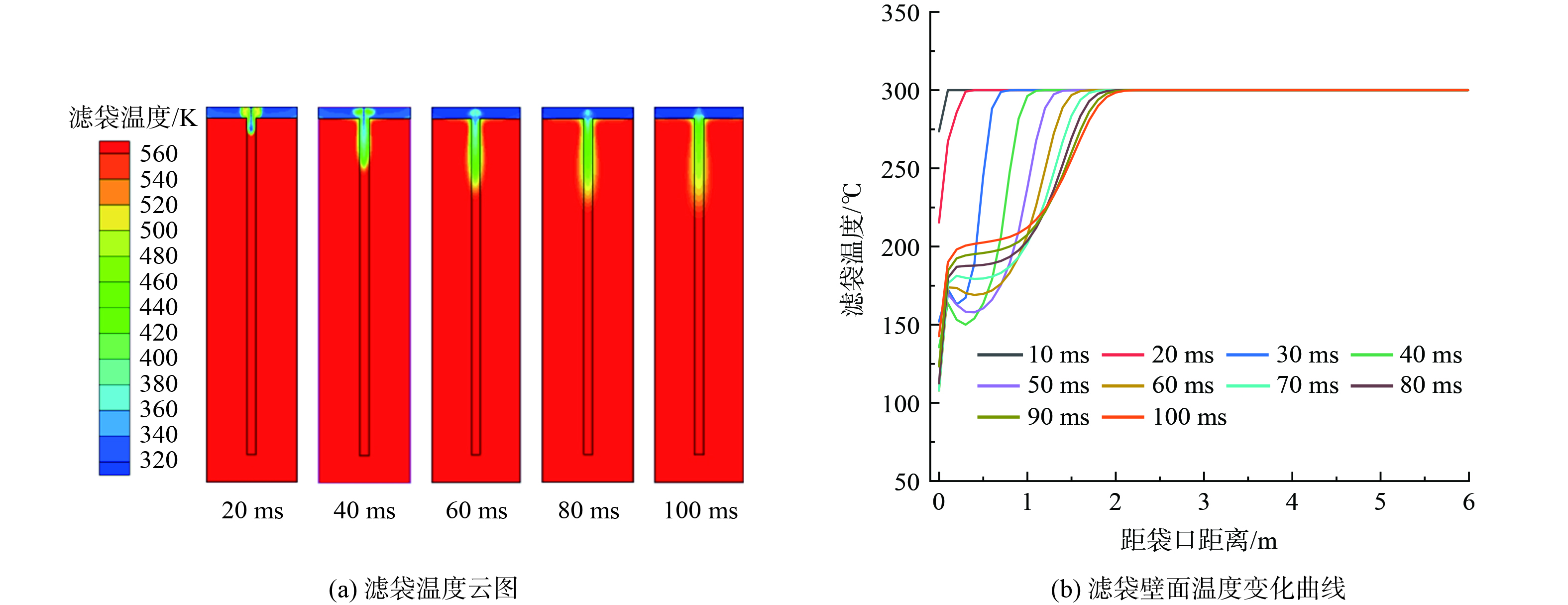

滤袋脉冲喷吹不同时刻温度云图如图16 (a) 所示。由于滤袋处于300 ℃的烟气氛围中,当低温压缩空气喷吹至滤袋时,低温与高温气体会实现换热,导致滤袋附近气体温度急剧降低。此时,烟气中的水蒸汽会附着在温度相对较低的受热面上,结成水珠甚至积聚,与烟气中SO2等腐蚀性气体共同作用下会对滤袋造成腐蚀[26]。

使用0 ℃压缩空气进行喷吹时,滤袋温度变化如图16 (b) 所示。沿滤袋长度方向,滤袋壁面温度呈现先降低后升高的趋势。滤袋袋口0 m处由于距离喷口最近,温度最低;喷吹气流沿滤袋轴向行进,滤袋前段所受气流影响较大,降温较快,40 ms时滤袋壁面温度出现最低值;滤袋后半段温度无较大变化。

不同喷吹温度条件下滤袋温度云图与变化曲线如图17所示。在喷吹时,进入的压缩空气温度不同,滤袋整体温度变化趋势相同,均呈现先降低后升高的趋势;不同温度的压缩空气喷吹至高温滤袋时均会造成滤袋前段温度变化,喷吹气流温度越低,滤袋前段温度越低,降温区域逐渐增加的情况。烟气酸露点通常为80~100 ℃[27]。当压缩空气为0 ℃时,滤袋0.5~2 m处温度低于100 ℃,袋口处有结露风险;当压缩空气大于50 ℃时,滤袋0.5~2 m处温度增至120 ℃,大于烟气酸露点。因此,对压缩空气进行加热,将喷嘴出口处气流温度提高至50 ℃时,可以有效防止因压缩空气温度过低造成的滤袋袋口结露。

-

1) 在纤维排布方式与初层纤维孔隙率相同,且颗粒粒径为1 μm时,清洁的金属滤料纤维拦截效应低于有机纤维滤料,颗粒穿透量和穿透距离更大。当颗粒粒径≤2 μm时,两种滤料穿透量均接近100%;随着颗粒直径的增大,两种滤袋的穿透量均减小,且有机纤维滤料穿透量减小更显著。通过减小纤维直径可降低金属滤料颗粒穿透,达到与纤维直径相同的有机纤维滤料的过滤精度。2) 物理模型实验中,金属滤袋壁面峰值压力值与压力上升速率呈现上部>底部>中部的趋势;最大反向加速度呈现上部>中部>底部的趋势,均在滤袋袋口0.5 m处达到最大值。在相同喷吹参数下,金属滤袋与传统有机滤袋壁面峰值压力变化趋势相同,但壁面峰值压力和最大反向加速度整体低于传统有机滤袋;通过数值模拟正交实验得出喷吹压力和喷吹孔径均为影响金属滤袋与传统有机滤袋喷吹效果的显著影响因素;最佳喷吹距离为200 mm,最佳喷吹时间为100 ms。3) 当脉冲喷吹气流温度为0 ℃时,滤袋0.5~2 m处温度低于100 ℃,滤袋袋口处有结露风险;将脉冲喷嘴出口处空气温度提高至50 ℃可以有效防止工业窑炉烟气中滤袋袋口结露现象的产生。

高温袋式除尘器金属滤袋脉冲喷吹清灰性能分析

Performance analysis of high-temperature metal filter bag by pulse injection

-

摘要: 为解决高温袋式除尘器在应用中因压缩空气温度偏低导致金属滤袋糊袋,以及因清灰参数选取不当导致滤袋残余阻力上升和除尘器运行阻力升高的问题,使用滤料微观模型分析过滤状态下颗粒在清洁金属和有机纤维层的穿透过程;并结合物理模型与数值模拟正交实验研究不同因素对不锈钢金属滤袋脉冲喷吹清灰过程的影响;以传统有机滤袋做对照,通过数值模拟实验研究在高温状况下脉冲喷吹清灰气流对金属滤袋袋口区域结露的影响。结果表明,在相同的颗粒粒径条件下,清洁金属滤料纤维的颗粒穿透量和穿透距离更大,拦截效应低于有机纤维滤料。滤袋清灰效果整体呈现上部>底部>中部的趋势,且金属滤袋清灰评价指标测试值整体低于传统有机滤袋;显著影响滤袋清灰的因素均为喷吹压力和喷吹孔径,金属滤袋最佳喷吹距离为200 mm,喷吹时间为100 ms。当脉冲喷吹气流温度为0 ℃时,滤袋袋口0.5~2 m处有结露风险,升高至50 ℃可有效防止工业窑炉烟气滤袋袋口区域结露现象的产生。该研究结果可为高温袋式除尘器金属滤袋的喷吹参数设计和结构优化提供参考。Abstract: During the application of high-temperature bag filter, there may be bag sticking phenomenon of metal filter bag due to the low temperature of compressed air. In order to solve the problem of residual resistance of filter bag increasing and the operating resistance of bag filter rising due to the improper selection of cleaning parameters, the penetration process of particles in the clean metal and organic fiber layers under filtration status was analyzed through the micro-model of filter material. On this basis, 316L stainless steel metal filter bag was selected, and the impact law of different factors on the pulse jet cleaning process of filter bag was studied by orthogonal experiment combining physical model and numerical simulation. Compared with traditional organic filter bag, the influence of pulse jet cleaning airflow on bag mouth condensation of filter bag under high temperature was finally studied by numerical simulation test. Results showed that under the same particle size conditions, the intercepting effect of clean metal filter material fiber was lower than that of organic fiber filter material, the particle penetration amount and distance were larger. The overall trend of filter bag cleaning ability was upper > lower > middle, and the test value of metal filter bag cleaning evaluation index was lower than that of traditional organic filter bag. In the orthogonal experiment, the significant influencing factors on filter bag cleaning were blowing pressure and blowing orifice size, and the optimal blowing distance and blowing time of metal filter bag were 200 mm and 100ms, respectively. When the pulse jet cleaning airflow temperature was 0℃, there was condensation risk in the range of 0.5 m to 2 m of filter bag. Raising the temperature to 50℃ can effectively prevent the occurrence of bag mouth condensation in industrial kiln flue gas filter bag. This study can provide a reference for the optimization of injection parameters and structure of metal filter bags.

-

-

-

[1] 侯力强, 张小庆, 康彦, 等. 金属滤袋与PPS针刺滤袋性能及运行效益比较[J]. 上海纺织科技, 2020, 48(11): 60-64. [2] 王磊, 彭海军, 孙鹏, 等. 金属纤维长滤袋清灰性能及清灰机理实验探究[J]. 能源与环境, 2022(3): 76-79. doi: 10.3969/j.issn.1672-9064.2022.03.026 [3] 于先坤, 钱付平, 鲁进利. 微细颗粒在过滤介质中过滤特性的CFD-DEM模拟[J]. 土木建筑与环境工程, 2012, 34(S2): 145-149. [4] 彭涛, 丁昕越, 刘雪东, 等. 基于CFD-DEM的金属滤网反吹过滤特性研究[J]. 中国粉体技术, 2021, 27(4): 84-92. [5] 刘美玲, 沈敏超, 刘含笑, 陈招妹. 高温除尘用金属纤维滤料的性能研究[J]. 发电技术, 2022, 43(2): 362-366. doi: 10.12096/j.2096-4528.pgt.19181 [6] QIAN Y, BI Y, ZHANG M, et al. Effect of filtration operation and surface treatment on pulse-jet cleaning performance of filter bags[J]. Powder Technology, 2015, 277: 82-88. doi: 10.1016/j.powtec.2015.02.036 [7] LI Q Q, ZHANG M X, QIAN Y L, et al. The relationship between peak pressure and residual dust of a pulse-jet cartridge filter[J]. Powder Technology, 2015, 283: 302-307. doi: 10.1016/j.powtec.2015.05.038 [8] 党小庆, 刘美玲, 马广大, 等. 脉冲袋式除尘器喷吹气流的数值模拟[J]. 西安建筑科技大学学报(自然科学版), 2008, 40(3): 403-406. doi: 10.15986/j.1006-7930.2008.03.005 [9] 吕娟, 颜翠平, 袁彩云, 等. 喷吹压力与喷吹距离对长滤袋清灰效果的研究[J]. 安全与环境学报, 2016, 16(3): 285-288. doi: 10.13637/j.issn.1009-6094.2016.03.056 [10] 李珊红, 丁倩倩, 李彩亭. 低压脉冲长袋袋式除尘器清灰模拟[J]. 环境工程, 2018, 36(8): 79-82. doi: 10.13205/j.hjgc.201808016 [11] LUPION M, ALONSO-FARINAS B, RODRIGUEZ-GALAN M. Modelling pressure drop evolution on high temperature filters[J]. Chemical Engineering and Processing, 2013, 66:12-19. [12] 刘彬. 我国袋式除尘技术研究及应用现状[J]. 安全与环境工程, 2011, 18(6): 53-55. doi: 10.3969/j.issn.1671-1556.2011.06.013 [13] 秦文茜, 张明星, 康彦, 等. 脉冲喷吹金属滤袋的压力分布影响因素分析[J]. 环境工程学报, 2020, 14(2): 465-472. doi: 10.12030/j.cjee.201904153 [14] 李朋, 薛峰, 康彦, 等. 脉冲喷吹金属长滤袋的清灰性能[J]. 中国粉体技术, 2021, 27(6): 121-126. doi: 10.13732/j.issn.1008-5548.2021.06.015 [15] 柳静献, 毛宁, 孙熙, 王金波, 常德强, 林秀丽. 我国袋式除尘技术历史、现状与发展趋势综述[J]. 中国环保产业, 2022(1): 47-58. doi: 10.3969/j.issn.1006-5377.2022.01.013 [16] 王勇强, 周月桂. 金属化合物柔性膜高温除尘器数值模拟及性能优化[J]. 锅炉技术, 2020, 51(3): 1-7. doi: 10.3969/j.issn.1672-4763.2020.03.001 [17] 温正, 良臣, 毅如. FLUENT流体计算应用教程[M]. 北京: 清华大学出版社, 2009. [18] 郭星, 党小庆, 劳以诺, 等. 回转定位脉冲喷吹袋式除尘器滤袋长度可延长性分析[J]. 环境工程学报, 2017, 11(3): 1766-1770. doi: 10.12030/j.cjee.201511165 [19] 王赫, 党小庆, 曹利, 等. 基于CFD的滤袋内侧磨损失效过程分析[J]. 环境工程学报, 2022, 16(2): 535-545. doi: 10.12030/j.cjee.202103197 [20] 郑晓盼. 合金滤料与化纤滤料清灰性能对比实验研究[J]. 环境工程, 2018, 36(1): 92-96. doi: 10.13205/j.hjgc.201801019 [21] 钟丽萍. 脉冲袋式除尘器喷吹清灰性能工艺参数优化实验研究[D]. 西安: 西安建筑科技大学, 2015. [22] 毛赏, 周涛, 刘文斌, 等. 高温锂热管三相耦合数值模拟[J]. 核动力工程, 2022, 43(6): 37-42. doi: 10.13832/j.jnpe.2022.06.0037 [23] 环境保护部. 袋式除尘工程通用技术规范: HJ 2020-2012[S]. 北京: 中国环境科学出版社, 2012. [24] 罗存存. 一种新型氧化铝高温煅烧烟气净化工艺流程及工程应用[J]. 世界有色金属, 2019(4): 13-15. doi: 10.3969/j.issn.1002-5065.2019.04.006 [25] 刘瑛瑛, 李来时, 吴玉胜, 等. 氧化铝焙烧炉烟气低温催化脱硝研究[J]. 轻金属, 2022(3): 59-62. doi: 10.13662/j.cnki.qjs.2022.03.012 [26] 吴洪清, 顾志龙. 烟气低温结露在锅炉节能中的研究与应用[J]. 中国特种设备安全, 2009, 25(12): 53-57. [27] 张玉杰. 烟气露点与露点腐蚀防护[J]. 硫酸工业, 2020(10): 7-12. doi: 10.3969/j.issn.1002-1507.2020.10.002 -

下载:

下载: