-

在光伏产业生产单晶硅片或多晶硅片阶段,会大量使用氢氟酸、硝酸、及异丙醇等来制绒、刻蚀、酸洗,使得光伏废水往往具有高硝酸根、高氟、pH波动大及排放量大等特点[1]。

目前,工业上光伏废水的处理主要采用化学沉淀法和混凝沉淀法两级组合工艺除氟。崔兵等[2]利用一级钙盐联合二级混凝工艺除氟,首先投入钙盐将高氟废水的氟质量浓度处理到10 mg·L−1以下,再向废水中投入PAC混凝剂使得出水中的氟质量浓度稳定小于5 mg·L−1。石智如[3]等通过化学混凝沉淀工艺处理酸性高浓度含氟光伏废水,将氟离子质量浓度从

6000 mg·L−1降低到6.2 mg·L−1左右。虽然我国污水综合排放标准(GB 8978-1996)规定氟化物一级排放标准为不超过10 mg·L−1,但随着我国对氟的排放标准日益严格,《电池工业污染物排放标准》(GB 30484-2013)规定水污染物特别排放限值标准为2 mg·L−1以下。由此可见,研究一种能将10 mg·L−1的低质量浓度废水深度处理到2 mg·L−1以下的技术十分必要。常见低氟废水的处理方法主要有吸附[4,5]、离子交换剂[6]、、膜处理法[7–9]和混凝沉淀法[2],但这些方法普遍存在去除率低、额外化学品消耗、产生大量二次污染物、操作复杂及成本高昂等问题,均有其自身局限性。而电絮凝由于不需要额外添加药剂、操作简单、占地面积较小、且能显著减少污泥体积[10]等优点,在近年获得了很多关注,被认为是最有前途的技术之一[11]。CASTAÑEDA等[12]研究表明电絮凝可将质量浓度为4~10 mg·L−1 含氟降低至<1.5 mg·L−1,说明电絮凝可用于含氟废水的深度处理,处理钙沉淀后的低浓度含氟废水。

有研究[13]表明,传统的电絮凝研究主要集中在3个核心领域:1)优化操作参数并深入研究讨论;2)与其他处理技术性能进行分析对比;3)对处理废水种类的研究。目前,传统电絮凝研究基本完善,研究已经逐渐由传统电絮凝迈向强化电絮凝,如机理研究、装置的设计创新和系统规划等。基于此,笔者考虑设计一种新型装置并研究除氟相关机理。

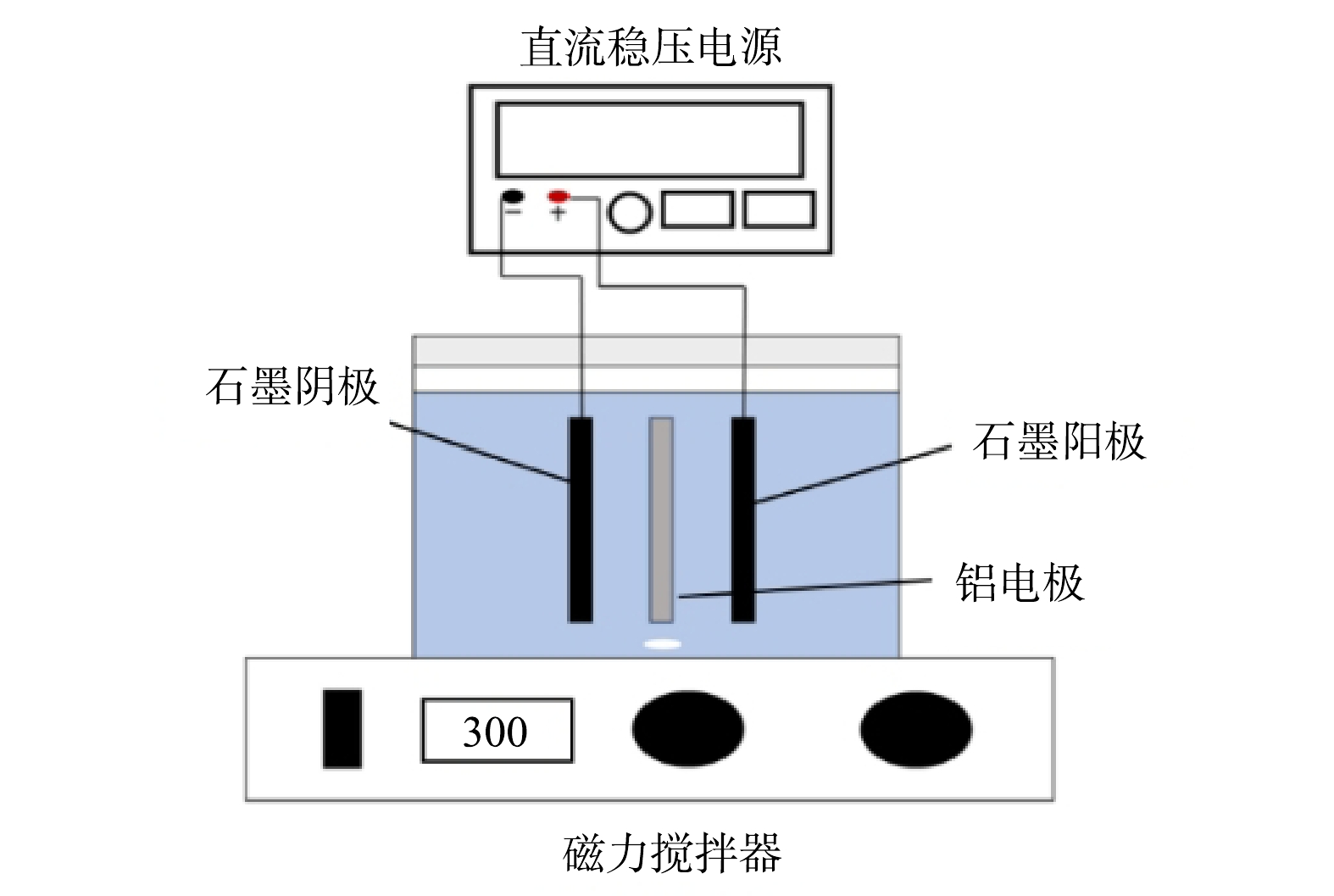

电极进行除氟,极板易钝化,且阳极作为牺牲电极,需要定期更换,采用双极电絮凝除氟可以简化更换电极流程;曹玉敏等[14]研究表明,铝电极电絮凝过程中阴极溶解会导致出水铝离子浓度增加,研究发现铝-石墨组合总溶解铝浓度明显低于其他双铝极板组合,采用石墨作为阴极处理含氟废水可使电絮凝除氟更加环保。因此,本研究设计了双极石墨驱动铝电极电絮凝装置,将其用于处理含氟废水,研究极板间距、初始pH、电流密度和电解时间等影响因素对除氟率的影响,并通过X射线衍射仪、扫描电子显微镜-能量色散光谱仪、傅里叶红外光谱仪等仪器检测絮体的结构性能和表征来讨论除氟机理。

-

实验采用合成配水,向1 L去离子水中加入442 mg NaF制成氟质量浓度为200 mg·L−1浓缩储备溶液。用移液管吸取100 mL储备液定容至2 L配置成10 mg·L−1低质量浓度含氟废水;用0.01 mol HCl和NaOH调节pH;用NaCl调节电导率为720 μS·cm−1,在夏季室温(水温约为30 ℃)下进行实验。使用滤纸过滤在不同操作时间取电絮凝反应器中的样品,并测量最终pH、氟离子浓度。

实验装置如图1所示,电絮凝反应器容积为2.5 L,采用双极式石墨驱动铝电极模式布置,加载稳压直流电源(迈胜MS605D,0~60 V,0~5 A),根据需要调整极板间距,底部设有磁力搅拌器进行混合。牺牲铝板电极(纯度为99.9%)尺寸为8.0 cm×10.0 cm×0.2 cm;阴、阳石墨电极尺寸为8.0 cm×10.0 cm×0.4 cm,有效放电面积均为0.025 m2。

-

采用间歇式批次处理含氟废水,铝极板使用前后使用砂纸打磨,再放入5%盐酸浸泡10 min去除表面氧化膜,清水淋洗后晾干后进行实验。

1)单因素影响。在初始pH=6、电流密度20 Am−2、电解30 min时,研究极板间距(1.5、3、6 cm)对除氟效率和能耗的影响。在极板间距1.5 cm、电流密度20 A·m−2、电解30 min时,研究初始pH分别为3、5、6、7、9对除氟效率、总铝和残留铝的影响。在初始pH=6、极板间距1.5 cm、电解30 min时,研究电流密度分别为16、20和24 A·m−2时除氟效能、总铝和残留铝的影响。在初始pH=6,极板间距1.5 cm,电流密度20 A·m−2时,研究电解时间分别为5、10、15、20、25、30、40 min时对除氟效率、总铝和能耗的影响。

2)机理研究。如无明确标明,EC实验条件为:初始氟离子质量浓度为10 mg·L−1,配制废水的初始pH均为6,电流密度为20 A·m−2,极板间距为1.5 cm,电解时间为30 min。电解纯水40 min后产生电絮凝絮体产物,随后用移液管移取 105 mL的200 mg·L−1氟离子储备液加入到反应器中并快速混合均匀,使其理论氟离子质量浓度为10 mg·L−1。随后使上述反应器中的含氟废水与电絮凝产物反应,在10、20、30、40 min时分别取样测定水中氟离子质量浓度,研究其与电絮凝原位处理模拟废水的差异。利用X射线衍射仪和扫描电子显微镜-能量色散光谱仪表征电絮凝副产物絮体的结构形态与特征。利用电絮凝装置处理含氟废水和纯水产生2种絮体产物,通过傅里叶变换红外光谱来分析电絮凝副产物的物质组成。

-

采用离子选择电极法(GB 7484-87)测定氟离子。采用ICP电感耦合等离子体发射光谱仪测定总铝:将水样中污泥与水样摇晃均匀,取5 mL加入1 mL50%浓硝酸水浴加热消解30 min,冷却定容至50 mL,过0.22 μm滤膜过滤。残留铝采用ICP电感耦合等离子体发射光谱仪测定:取水样上清液经0.22 μm滤膜过滤后,取10 mL加入0.2 mL50%浓硝酸酸化。能耗根据式(1)计算,去除单位质量氟的能耗根据式(2)计算。

式中:E为装置的电解能耗,W﹒h;Et为去除单位体积内单位质量氟的能耗,kWh·g−1; U为平均电压,V;I为固定电流,A;t为电絮凝反应时间,h; C0为初始氟离子浓度,mg·L−1;Ct为t时刻氟离子浓度,mg·L−1;V为溶液体积,L。

-

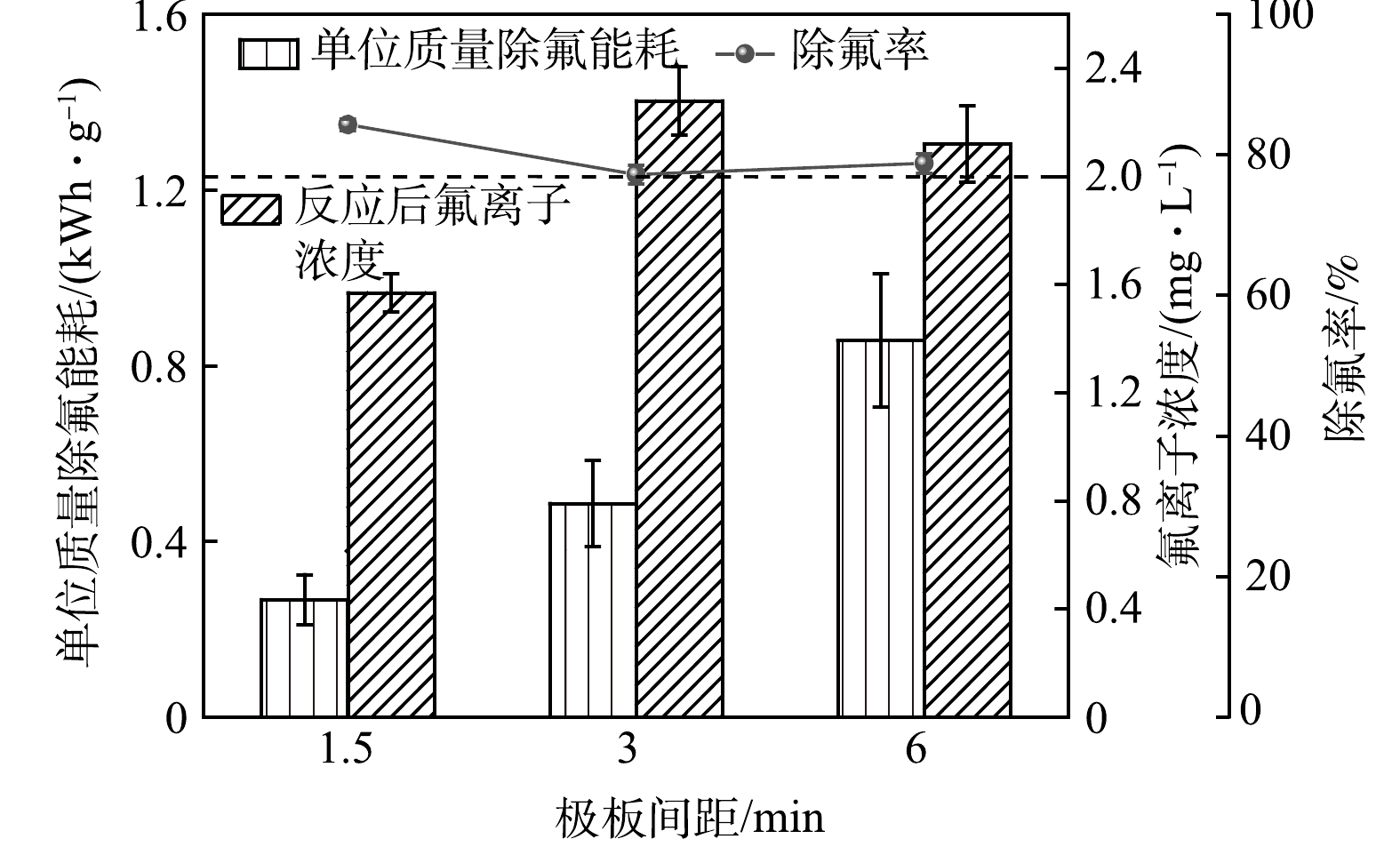

1)极板间距对除氟效率的影响。如图2所示,1.5 cm极板间距时的电絮凝模拟废水出水质量浓度为1.57 mg·L−1,满足《电池工业污染物排放标准》(GB 30484-2013)的氟离子特别排放限值,且除氟效率最高,达84.3%。极板间距由1.5 cm增加到3 cm时,除氟效率下降到77.2%,极板间距由3 cm增至6 cm时,极板间距对除氟效率影响不大。SPSS显著性分析结果表明,极板间距为1.5 cm的装置除氟效率显著优于3.0 cm和6.0 cm(P<0.05)极板间距。极板间距会影响电絮凝反应中电场分布[15],增大极板间距会导致维持电流密度所需电压增大,导致能耗成本增加,由0.267 kWh·g−1增加到0.857 kWh·g−1。综上所述,选用极板间距1.5 cm进行后续电絮凝处理。

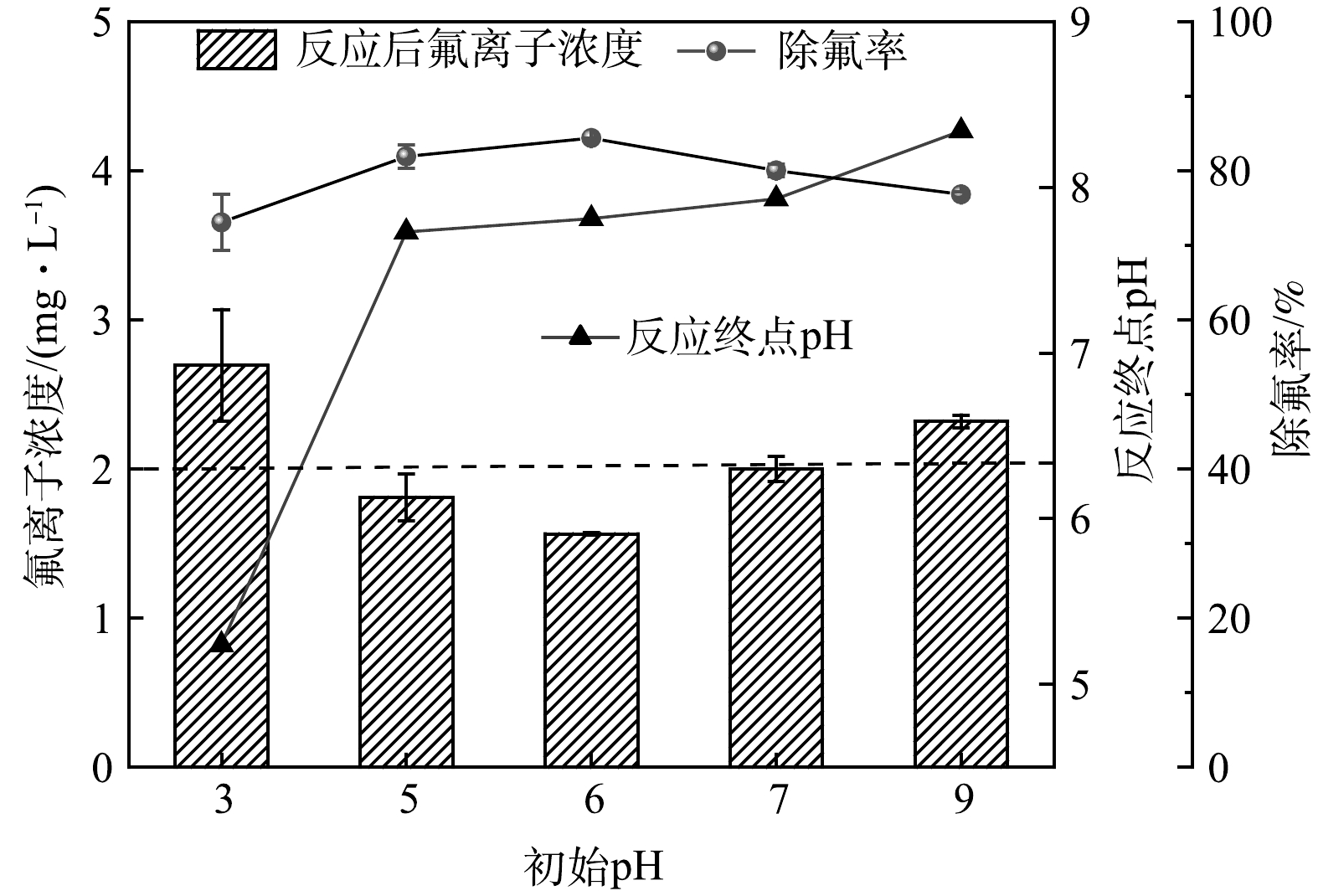

2)初始pH对除氟效率的影响。如图3所示,中性和弱酸性条件(pH=5~7)除氟效率较高,可满足排放标准。初始pH=6时,氟离子去除效率最高,在反应30 min时,氟离子去除率为84.4%。初始pH=6时的除氟效率显著优于其他初始pH(P<0.05)。

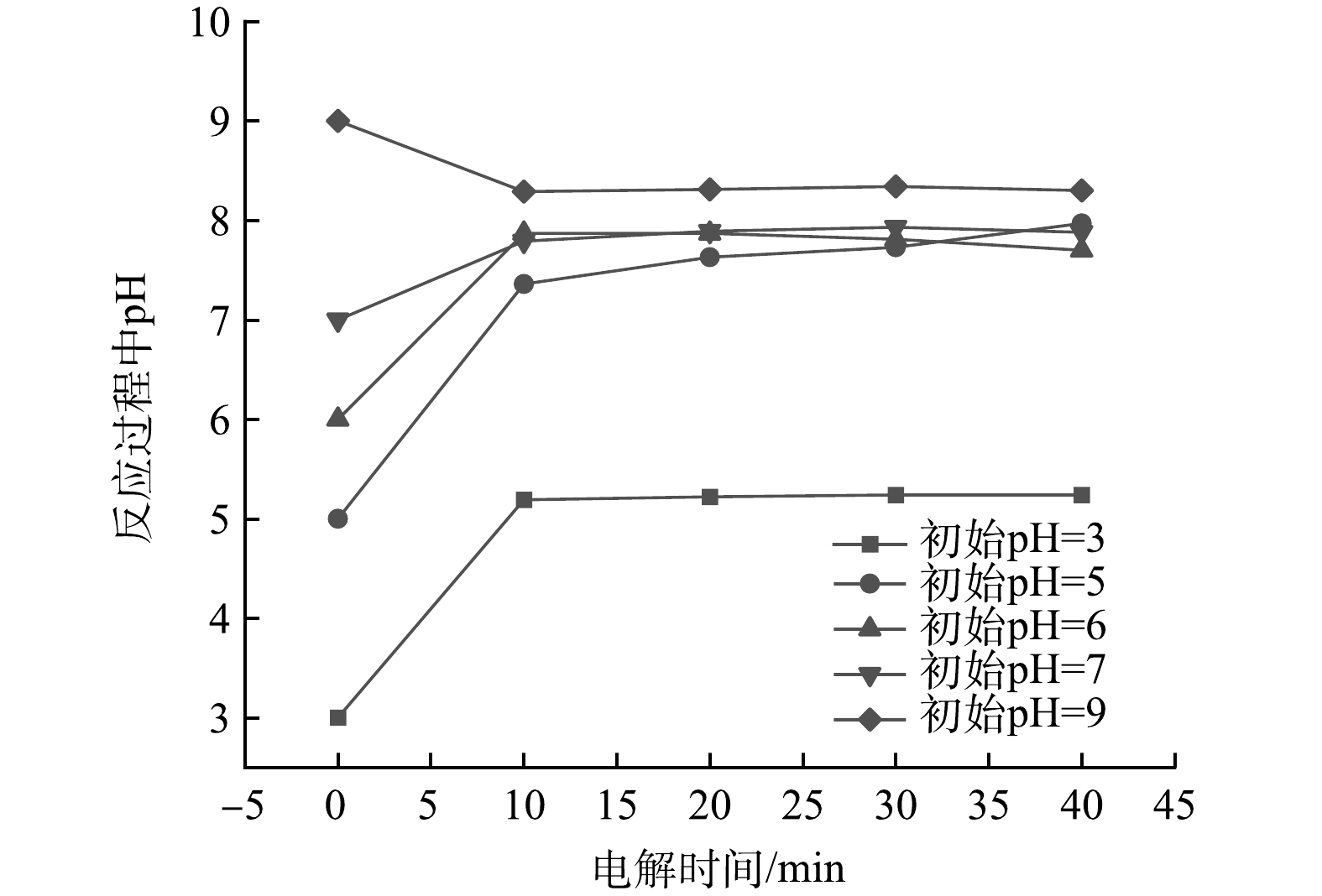

初始pH在电絮凝过程中起着重要作用[16-17],pH影响铝在水中的水解形态。pH呈弱酸性时,会形成带正电的氢氧化铝物质,如AlOH2+、AlO+等[18],这些物质与氟的结合能力较强,具有相对较大的吸附作用和净捕能力[19]。pH呈碱性时,氢氧化铝絮体会发生水解,主要以Al(OH)4−形式存在,这种物质与氟的络合能力降低,吸附能力较低[20]。在酸性条件下,溶出性铝离子主要以Al3+等单体形式存在,难以产生絮体,与氟的吸附络合能力差,导致氟离子去除效果较差。图4表明,在弱酸和中性条件下,随着反应进行,反应器中的pH先快速上升后略微下降最终稳定在8左右。反应过程中pH增加,这是因为随着Al3+的析出,阴极OH−也在增加,说明此时电絮凝除氟过程中以析氢反应为主,而随着反应的进行,pH逐渐稳定,则是因为反应器中的析氧反应增强。观察反应终点pH较初始pH有所升高,说明反应还是以析氢反应为主,促进了电絮凝反应的进程。

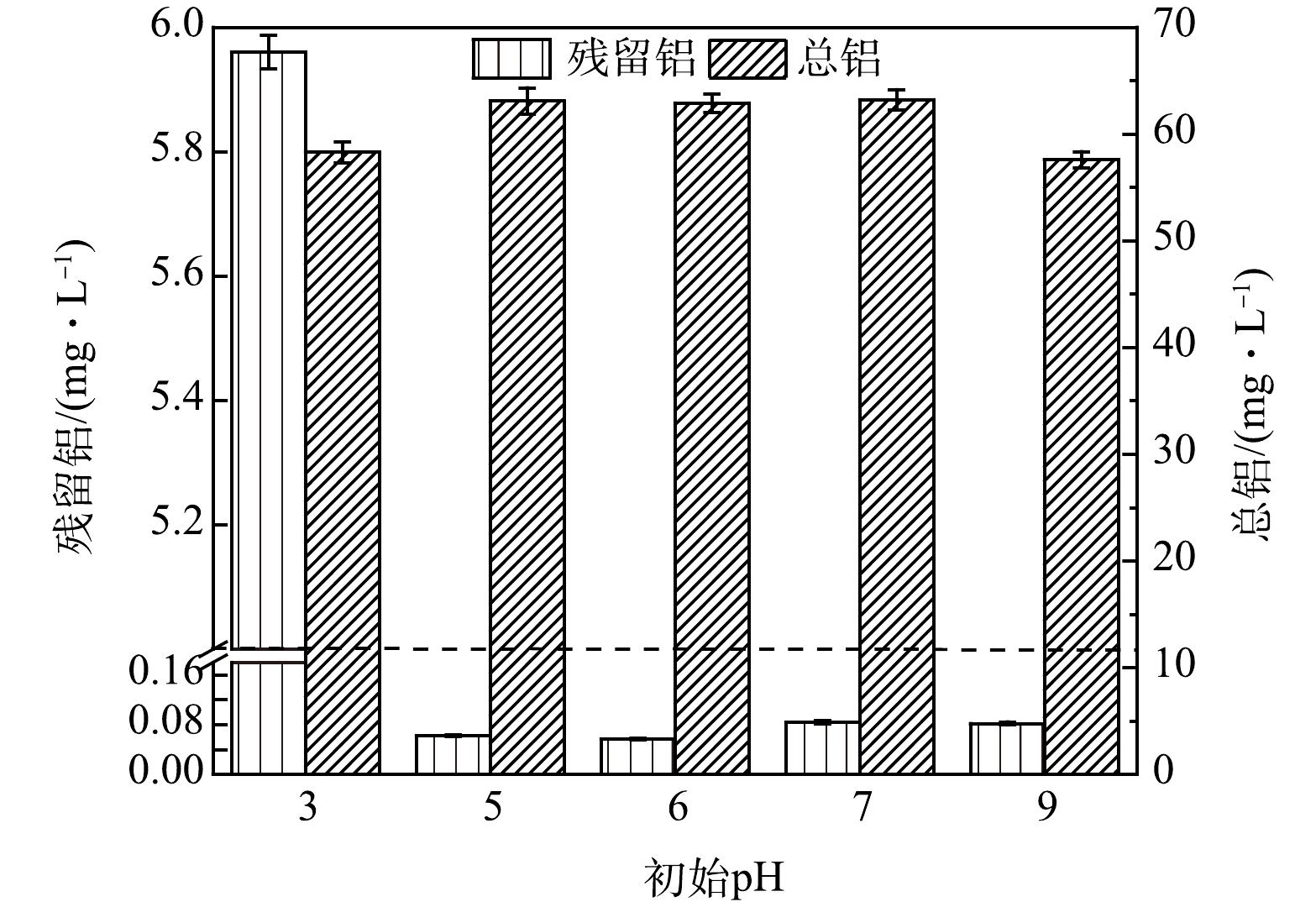

有研究[21]表明,总铝质量浓度对于除氟有着重要影响。如图5所示,pH较低或较高时,总铝质量浓度会有所下降,可能是过酸或者碱性情况下会抑制铝电极的电解速率,导致水中总铝质量浓度降低;在弱酸和中性条件下,电解得到的总铝量基本一致,但对应的除氟效率存在差异。由此可知,除氟效率与总铝质量浓度没有必然联系,这与王树青等[22]的研究结果一致。

对不同pH电絮凝的出水上清液进行残余铝测定,结果如图5所示。结果表明,除了在pH=3时电解反应后上清液中残留铝达到5.96 mg·L−1,其余条件下残留铝质量浓度均不超过0.1 mg·L−1。说明本电絮凝装置处理氟的余铝较低,都满足《生活饮用水标准》(GB5749—2022)和建设部《城市供水水质标准》(CJ/T206-2005)Al3+浓度不得超过0.2 mg·L−1的规定。

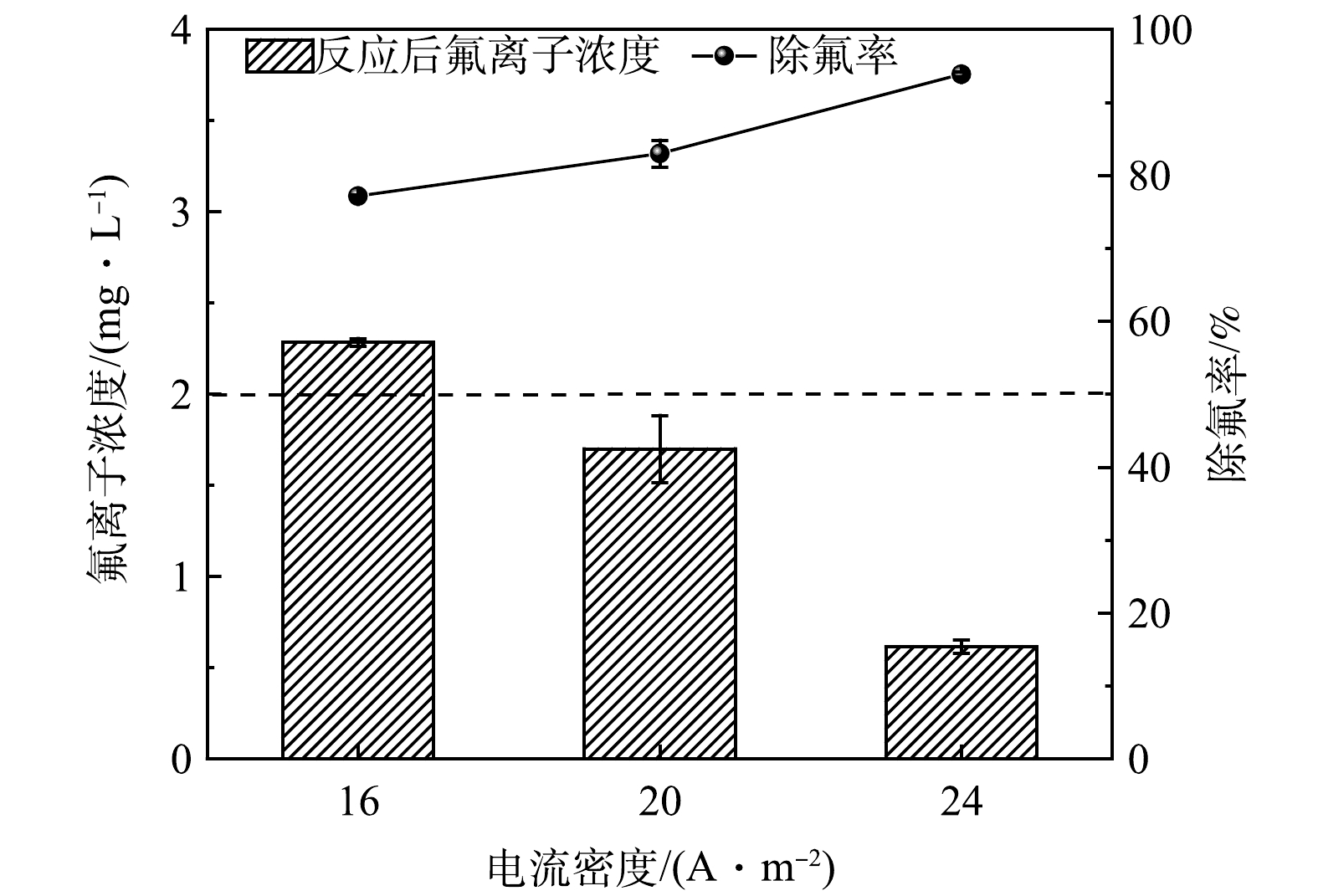

3)电流密度对除氟效率的影响。在1.5 cm的极板间距和初始pH=6时反应30 min,研究电流密度对于除氟效能影响。由图6可知,随着电流密度增大,氟离子去除效率增加,电流密度为16,20,24 A·m−2对应的除氟效率分别为77.15%、84.3%和93.85%。除氟效率随着电流密度增大显著增加(P<0.05)。

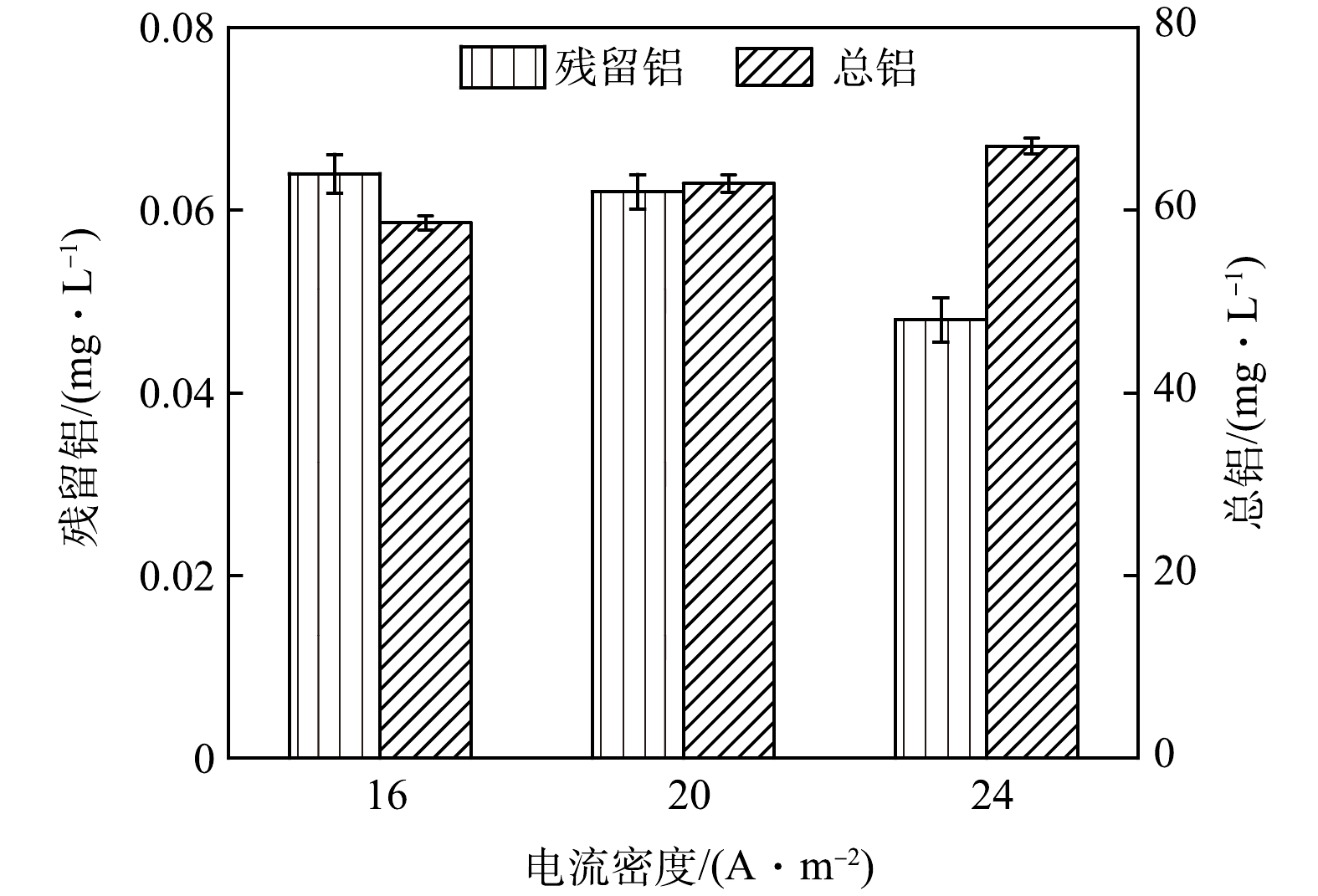

由图7可知,随着电流密度增大,水中总铝增多。符合法拉第电解定律(式(3)),电流密度会影响水中电子的迁移速率[23],电流密度增大可以产生更多的Al3+离子,再经过水解、聚合、配合等反应可形成多种配合物、聚合物以及氢氧化铝沉淀,相应的絮体也多,从而获得较高的除氟效率。同时,发现电流密度对残留铝影响不大,出水均可以达到排放限值。

式中:C为溶出性铝离子质量浓度,mg·L−1;M为铝的摩尔质量,g·mol−1, 即27 g·mol−1;I为电流强度,A;t为时间,min; n为铝的化合价,取3;F为法拉第电解常数,C·mol−1, 即96 485 C·mol−1;V为反应器有效容积,m3。

电流密度为20 A·m−2时,氟离子出水平均质量浓度为1.7 mg·L−1,可达到《电池工业污染物排放标准》(GB 30484-2013)水污染物特别排放限值。由于电流密度的会增加处理装置能耗,增加处理成本,所以选择电流密度为20 A·m−2。

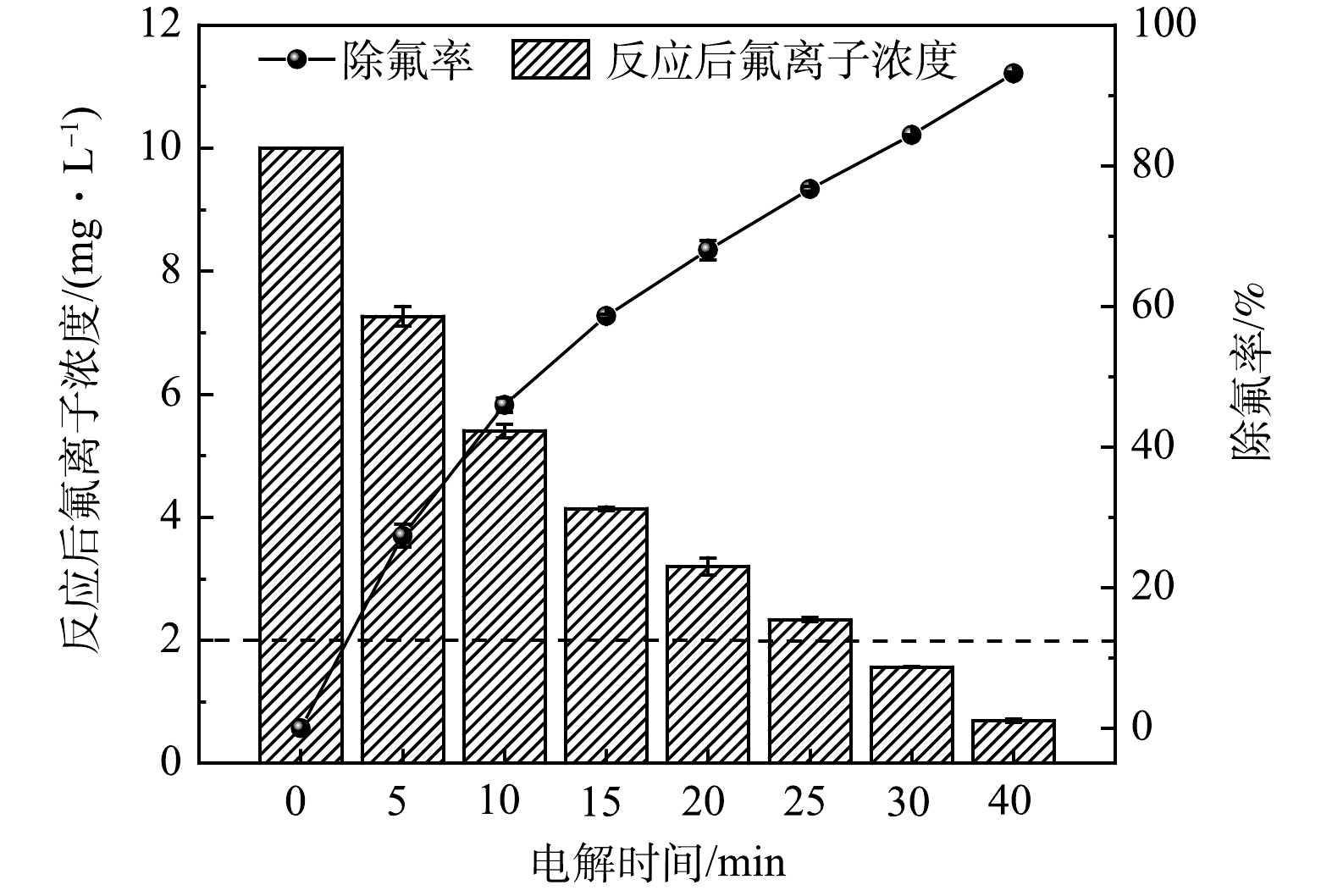

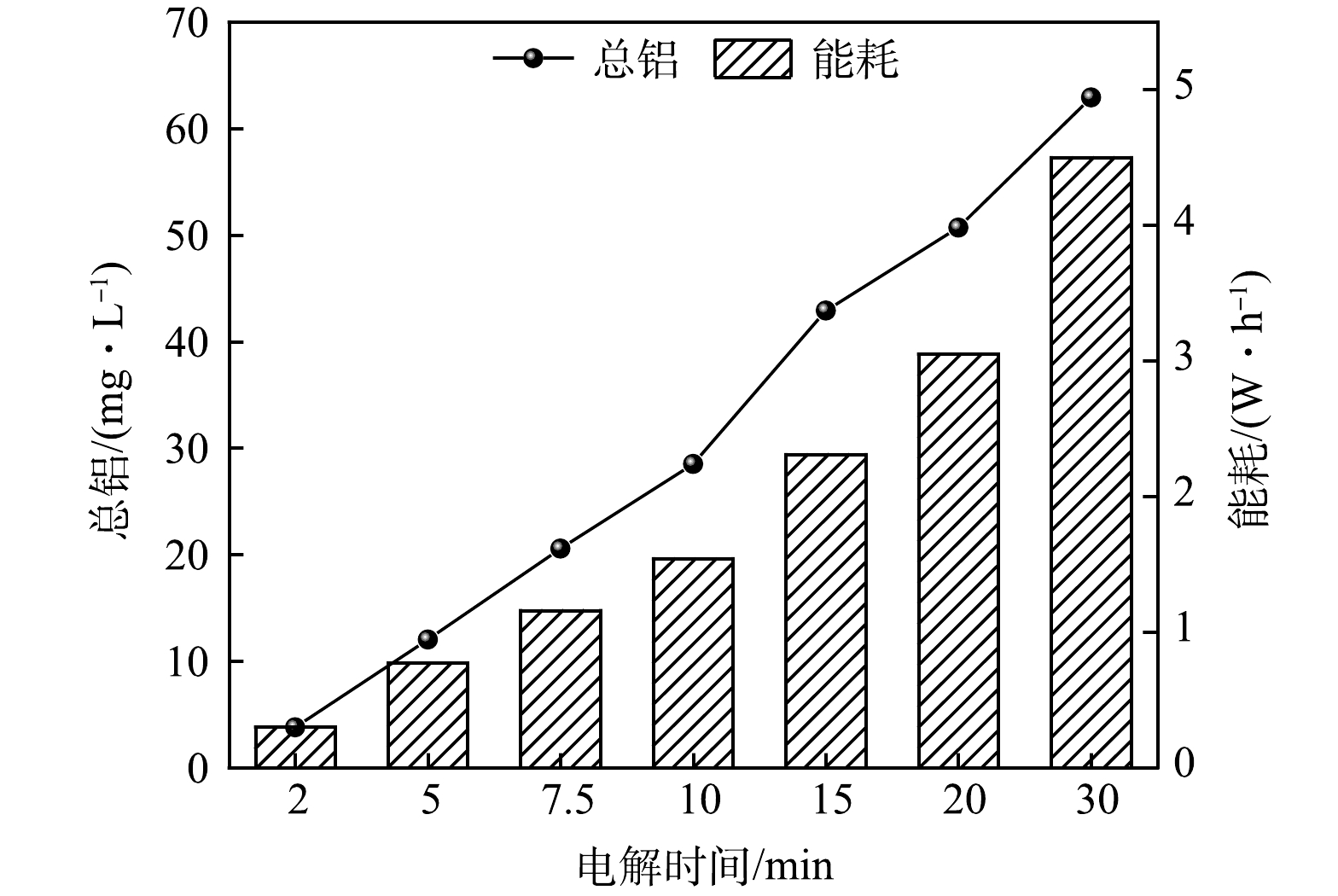

4)电解时间对除氟效率的影响。如图8所示,电絮凝除氟效率随着电解时间的增大显著增加(P<0.05),在5 min时实现的去除效率为28.5%,除氟效率的增加在电解5 min后非线性增加到电解40 min后的92.9%左右,这与许多研究人员的结果一致。他们指出利用电絮凝除氟效果与电解时间成正比符合法拉第电解定律[24]。这是由于电极通电后铝板阳极面会产生大量Al3+,其水解产物和OH−形成氢氧化铝絮体和铝系多核羟基聚合物。如图9所示,当电解时间增加,Al3+及其氢氧化物的絮凝体浓度增加,会形成更多的羟基铝化合物吸附络合水中氟离子,从而达到除氟的目的。

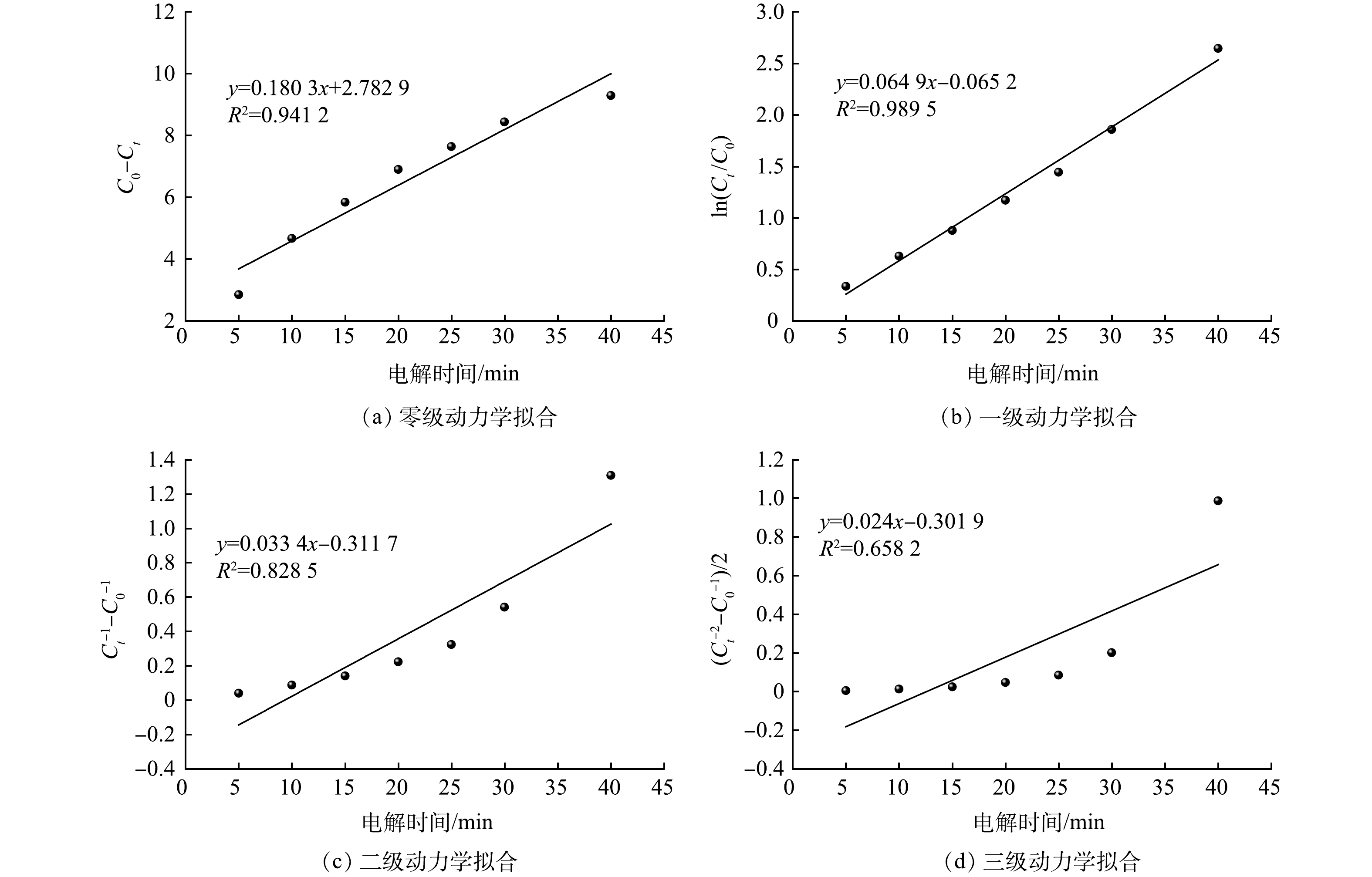

由图9可知,随着电解时间的增长,水中总铝增多,极板损耗量也随之增加。且电能损耗会随着电解时间增加而增加,而去除氟离子速率随氟离子质量浓度降低而降低。采用Origin软件分别以零级反应动力学(式(4))、一级反应动力学(式(5))、二级反应动力学(式(6))和三级反应动力学(式(7))对氟离子浓度随时间的变化进行拟合。

式中:Ct 为 t 时刻 氟离子浓度值,mg·L−1;C0为废水中氟离子浓度值,mg·L−1;k为动力学反应速率常数,min−1;t为反应时间,min。

如图10所示,电絮凝除氟过程零级和一级反应动力学的R2均大于0.9,具有较好的拟合效果,其中一级反应动力学拟合效果最好(R2=0.989 5),实验数据与拟合的模型有较高的一致性,表明除氟反应遵循一级反应动力学。综上所述,当极板间距1.5 cm,初始pH=6,电流密20 A·m−2时,电解时间30 min为最佳反应条件。

-

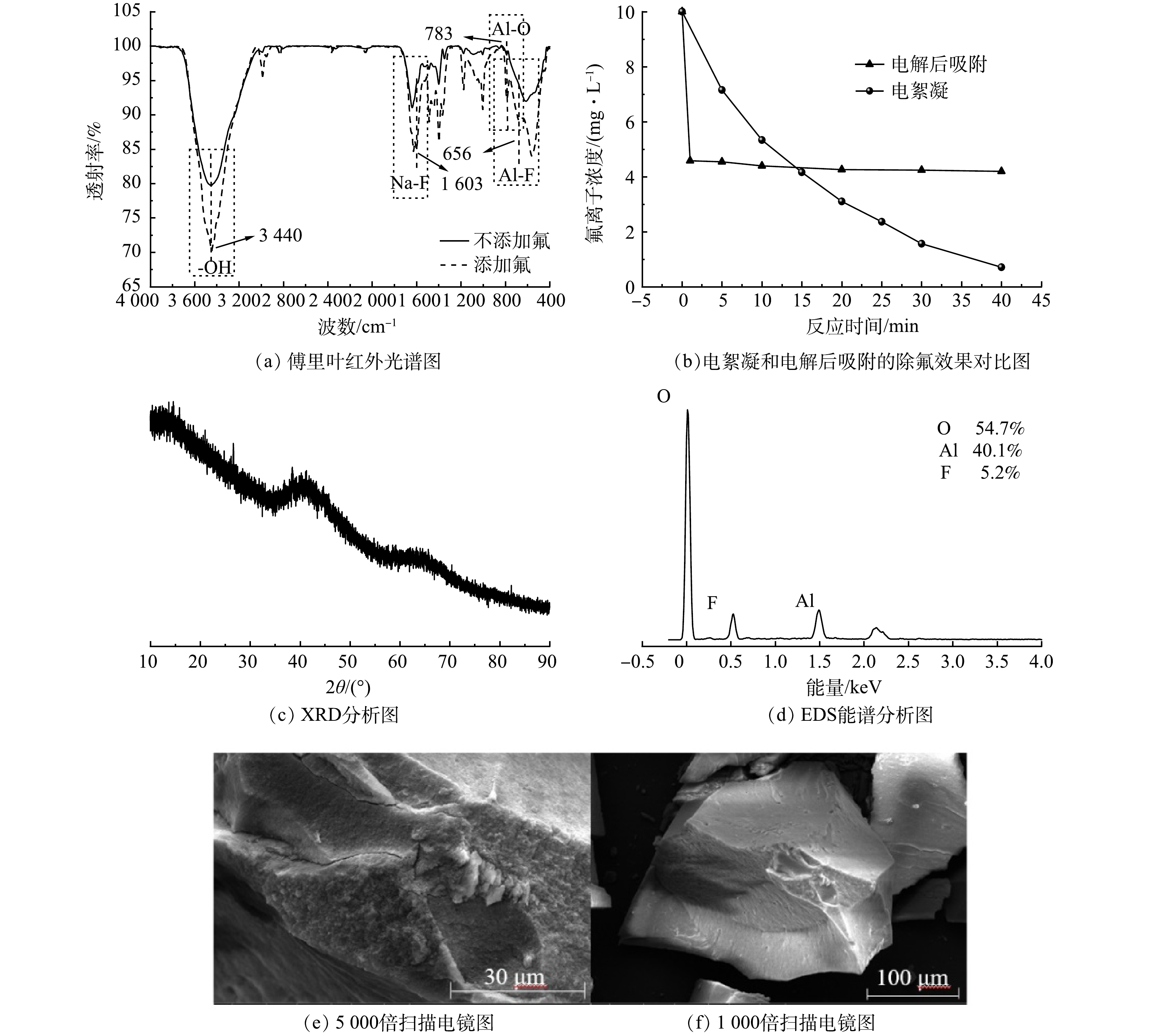

1)电絮凝絮体吸附性和污泥表征。由FT-IR测得光谱图11(a)可已看出,在

3440 cm−1波长时出现了特征峰,这代表−OH键伸缩振动。由于絮体测样前均已经干燥,样品中不含水分,所以-OH特征峰表明絮体中存在铝单核、多核以及羟基络合物[25]。783 cm−1为Al-O特征峰,表明絮体中还有铝氧化合物。以上两种物质同时起到除氟作用。对比利用电絮凝装置处理纯水和含氟水产生絮体的红外光谱图,发现添加氟条件时,在1603 cm−1和656 cm−1位置多出两个特征峰,分别代表Na-F和Al-F。这说明电絮凝絮体吸附了溶解在水中的氟离子。Al-F特征峰说明电解产生的铝系物质与水中的氟离子发生了化学共沉淀[12],从而提升除氟效率,达到高效除氟的目的。为更深入地了解电絮凝絮体产物对氟的吸附效果,先用纯水电解制备絮凝剂,并在电解后溶液中加入适量氟离子储备液,以测试其对氟的吸附和去除能力。实验结果如图11(b)所示,电解后的絮凝产物在氟离子投初期,仅1 min就可将氟浓度降至4.58 mg·L−1,40 min后溶液中残留氟浓度为4.19 mg·L−1,表明氟离子是除瞬间去除的。而电絮凝同步除氟反应40 min后可将氟降至0.69 mg·L−1,除氟效率更高。两者电解时间相同,理论上产生的总铝相同。利用电解产物除氟时,所有絮体生成物是一次添加,而电絮凝产生絮凝物是持续累积的过程,随着时间推移,絮体生成物逐步累积并相互凝结。二者之间除氟效率差异考虑是因为电絮凝原位产生的絮体除了具有絮凝和吸附作用,还能够诱导污染物与其发生共沉淀,得到更高的去除效果[26],这与红外表征结果分析相符。

如图11(c)所示,铝电解产生絮体的XRD图出现非常宽的光谱,这种广谱表明产物的结晶程度差,没有观察到较明显衍射峰,布拉格反射强度非常低。表明絮体是非晶态[27,28],属于无定形羟基铝化合物,具有较大比表面积和较多的羟基活性位点,与氟离子吸附结合能力较强,氟离子去除能力较好。

电絮凝絮体产物的扫描电镜和能谱分析结果见见图11(d)、11(e)、11(f)。可以看出絮体是细小的光滑颗粒,尺寸大约为300 μm,主要元素组成为Al、O和F,证明EC产生的絮体捕获了氟离子后可以通过沉淀作用将其去除。

综上所述,在电絮凝处理过程中,氟从液相转移到固相,电絮凝的除氟机理主要为Al系物质的絮凝沉淀作用,同时伴随着配合物生成协同去除。

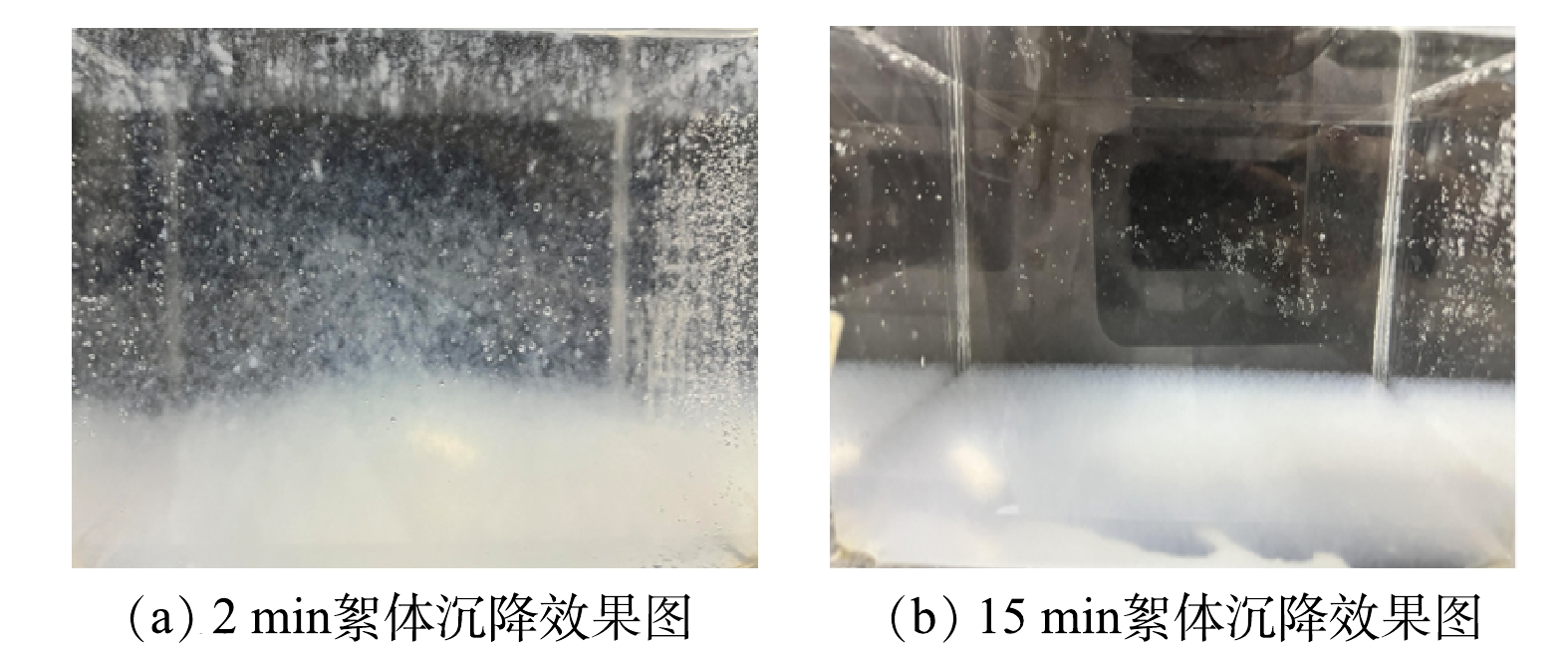

2)污泥的沉降性能。处理后废水的泥水分离性能影响工艺成本。电絮凝反应后不同时间絮体的沉降情况如图12所示。反应结束后,电絮凝产物互相吸附成更大的絮体,在15 min时基本结束沉降,泥水分离效果明显,絮体的沉降性能较好。

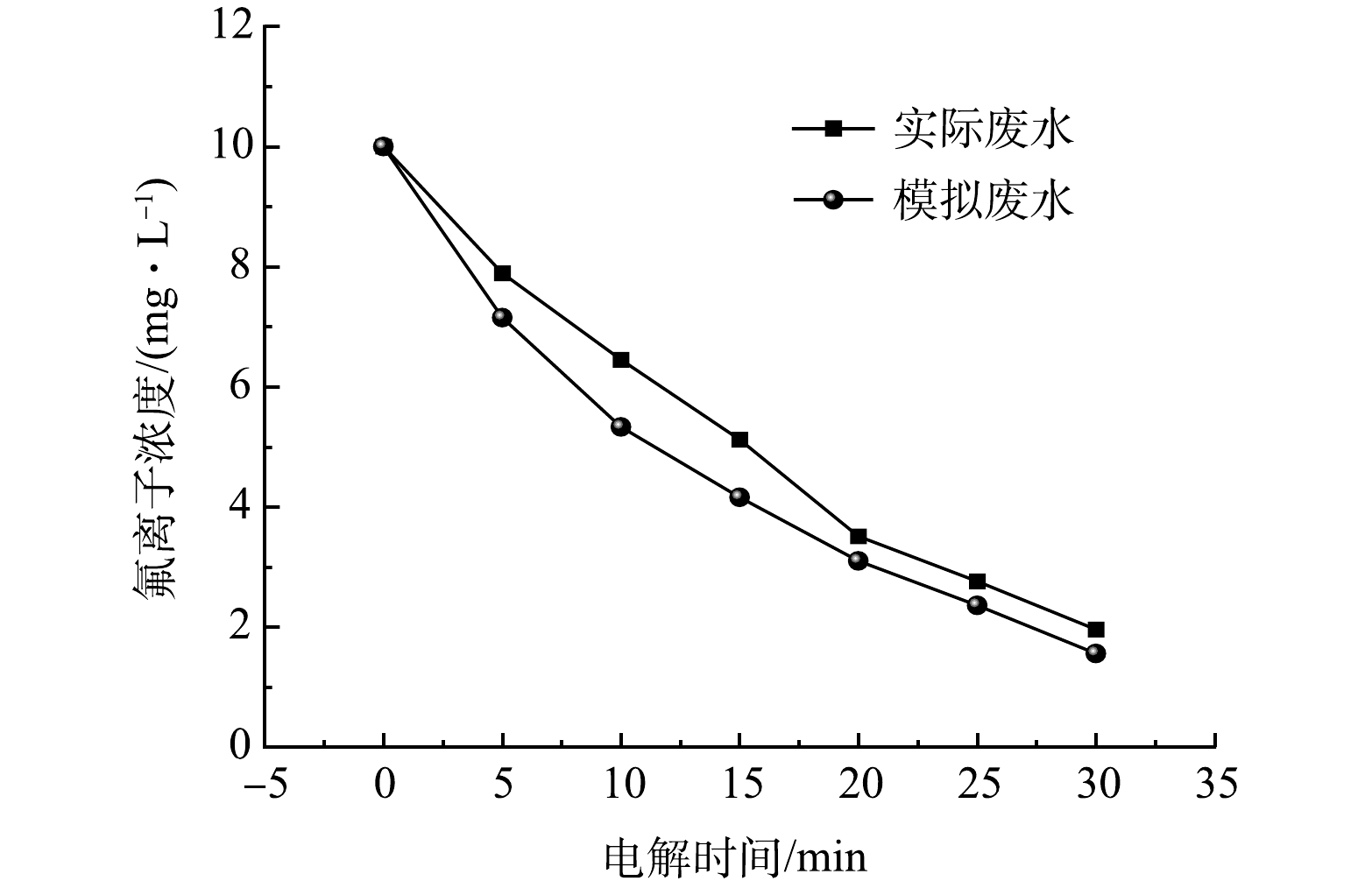

3)实际水样处理效果。在上述实验结果的条件下,进一步研究对电絮凝处理实际水体的效果,与模拟废水的除氟效果进行对比,判断是否有工程应用的可行性,为后续处理实际废水提供一个参考。对某光伏废水企业某段的含氟废水进行采样分析,测得实际废水的pH=2.79,氟离子质量浓度为

1192.5 mg·L−1,COD值为853.6 mg·L−1,氨氮质量浓度为18.4 mg·L−1。一级除氟向5 L的实际含氟废水中投入30%的石灰乳,使理论钙氟比达到0.6,搅拌15 min后加入50%的硫酸调节pH至8,再搅拌20 min,加入PAM沉降,得到上清液,测得此时的氟离子质量浓度为12.7 mg·L−1。对一级除氟上清液进行稀释,使稀释后的氟离子质量浓度在10 mg·L−1左右,利用电絮凝装置处理2 L稀释后的实际废水,与模拟废水进行对比。如图13所示,相比于模拟废水,电絮凝装置处理实际废水时的除氟效能有所下降,这可能是因为模拟废水中杂质离子较少,而实际废水的水质成份较为复杂。但利用电絮凝装置在极板间距为1.5 cm、初始pH为6、电流密度为20 A/m2的条件下处理实际废水30 min后,废水溶液中的氟离子质量浓度也可以降低到1.96 mg·L−1,满足《电池工业污染物排放标准》(GB 30484-2013)水污染物特别排放的限值。

-

1)极板间距、初始pH、电流密度和电解时间等影响因素会对铝离子溶解速率和絮体形态产生影响,从而影响除氟效率。最佳除氟工艺为极板间距1.5 cm、初始pH=6、电流密度为20 A·m−2,电解时间30 min。

2)对电絮凝絮体产物与电絮凝同步除氟进行对比实验,发现絮体具有吸附性,电絮凝原位产生絮体比电解生成的絮体除氟效果更好;SEM和XRD表征结果表明絮体属于无定形非晶态光滑颗粒;FT-IR表征结果表明电絮凝沉淀物中含有Al(OH)3和Al—F配合物,说明电絮凝除氟机理主要为吸附和络合。

3)利用装置对一级除氟后的实际废水进行处理,30 min时可达标,可为工程应用提供参考。

石墨驱动电极电絮凝深度处理光伏含氟废水机理

Mechanism of graphite driven electrode electrocoagulation for deep treatment of fluorine-containing wastewater

-

摘要: 该研究引入了双极石墨驱动+铝电极处理模拟钙沉淀后低浓度含氟废水。分别考察了极板间距、初始pH、电流密度和电解时间等因素对除氟率的影响。单因素实验结果表明最佳工艺为极板间距1.5 cm、初始pH为6、电流密度为20 A·m−2,电解时间30 min。利用Origin拟合发现电絮凝除氟过程遵循一级动力学方程。FT-IR测得电絮凝沉淀物成份有Al(OH)3和Al—F配合物,说明电絮凝除氟机理主要为Al系物质的絮凝沉淀作用,同时伴随着配合物生成协同去除。对比电絮凝絮体产物与电絮凝同步除氟实验结果,发现絮体具有吸附性,电絮凝原位产生絮体比电解生成絮体除氟效果更好。SEM、XRD测得絮体属于无定形非晶体结构。利用装置对实际废水进行处理,相比于配水的效能有所下降,但出水F−<2 mg·L−1。Abstract: This study introduced bipolar graphite drive and aluminum electrode to treat low concentration fluorine-containing wastewater after simulating calcium precipitation. The effects of electrode spacing, initial pH, current density and electrolysis time on fluoride removal rate were investigated respectively. The results of the single factor experiment showed that the optimal process was plate spacing of 1.5 cm, initial pH of 6, current density of 20 A·m−2 and electrolysis time of 30 min. Using Origin fitting, it was found that the process of defluorination by electrocoagulation follows a first-order kinetic equation. Fourier transform infrared spectroscopy analysis revealed the presence of Al(OH)3 and Al—F complexes in the electrocoagulation precipitate, indicating that the main mechanism of defluorination by electrocoagulation was the coagulation and precipitation of Al based substances, accompanied by the synergistic removal of complexes. Comparing the results of synchronous defluorination experiments with electrocoagulation flocs, we found that flocs have adsorption properties, and the in-situ generation of flocs by electrocoagulation had a better defluorination effect than the generation of flocs by electrolysis. Scanning electron microscopy and X-ray diffraction measurements indicated that the flocs belong to an amorphous structure. The efficiency of using the device to treat actual wastewater had decreased compared to water distribution, but the effluent F−<2 mg·L−1.

-

Key words:

- electrocoagulation /

- deep defluorination /

- adsorption co-sedimentation

-

-

-

[1] 万家秀, 展争艳, 赵培植, 等. 浅析光伏行业生产废水常用的处理技术[J]. 广东化工, 2021, 48(19): 124-125. doi: 10.3969/j.issn.1007-1865.2021.19.058 [2] 崔兵, 金怡, 杨泽坤. 钙盐-混凝法处理高氟废水的实验研究[J]. 工业水处理, 2023, 43(6): 150-155. [3] 石智如, 武海霞, 吴德勇, 等. 化学-混凝沉淀法处理酸性高浓度含氟光伏废水[J]. 南京工业大学学报(自然科学版), 2024, 46(3): 338-344. [4] DAYANANDA D, SARVA V R, PRASAD S V, et al. Preparation of CaO loaded mesoporous Al2O3: Efficient adsorbent for fluoride removal from water[J]. Chemical Engineering Journal, 2014, 248: 430-439. doi: 10.1016/j.cej.2014.03.064 [5] 康宁, 由昆, 徐丽, 等. 多孔球状活性氧化镁的制备及除氟效能研究[J]. 工业水处理, 2022, 42(11): 65-75. [6] SOLANGI I B, MEMON S, BHANGER M I. Removal of fluoride from aqueous environment by modified Amberlite resin[J]. Journal of Hazardous Materials, 2009, 171(1): 815-819. [7] NDIAYE P I, MOULIN P, DOMINGUEZ L, et al. Removal of fluoride from electronic industrial effluentby RO membrane separation[J]. Desalination, 2005, 173(1): 25-32. doi: 10.1016/j.desal.2004.07.042 [8] ANNOUAR S, MOUNTADAR M, SOUFIANE A, et al. Defluoridation of underground water by adsorption on the chitosan and by electrodialysis[J]. Desalination, 2004, 165: 437. doi: 10.1016/j.desal.2004.06.049 [9] HOINKIS J, VALERO-FREITAG S, CAPORGNO M P, et al. Removal of nitrate and fluoride by nanofiltration – a comparative study[J]. Desalination and Water Treatment, 2011, 30(1-3): 278-288. [10] ISLAM S M D-U. Electrocoagulation (EC) technology for wastewater treatment and pollutants removal[J]. Sustainable Water Resources Management, 2019, 5(1): 359-380. doi: 10.1007/s40899-017-0152-1 [11] DROUICHE N S, AOUDJ H, LOUNICI H, et al. Development of an empirical model for fluoride removal from photovoltaic wastewater by electrocoagulation process: Desalination and Water Treatment: Vol 29, No 1-3[EB/OL]. /2024-07-18. https://www.tandfonline.com/doi/abs/10.5004/dwt.2011.1966. [12] CASTAÑEDA L F, RODRÍGUEZ J F, NAVA J L. Electrocoagulation as an affordable technology for decontamination of drinking water containing fluoride: A critical review[J]. Chemical Engineering Journal, 2021, 413: 127529. doi: 10.1016/j.cej.2020.127529 [13] 戴常超, 陈大宏, 刘峻峰, 等. 强化电絮凝技术的基础、现状和未来展望[J]. 工业水处理, 2022, 42(1): 1-14. [14] 曹玉敏. 铝、钛阳极体系下电絮凝去除水中砷的效能与机理[D]. 烟台: 烟台大学, 2024. [15] NANSEU-NJIKI C P, TCHAMANGO S R, NGOM P C, et al. Mercury(II) removal from water by electrocoagulation using aluminium and iron electrodes[J]. Journal of Hazardous Materials, 2009, 168(2): 1430-1436. [16] CHANDRAKER N, CHAUDHARI P K, JYOTI G, et al. Removal of fluoride from water by electrocoagulation using Mild Steel electrode[J]. Journal of the Indian Chemical Society, 2021, 98(2): 100026. doi: 10.1016/j.jics.2021.100026 [17] AL-SAMARRAI S Y, KARAGHOOL H A K, ABDULRIDHA A, et al. Minimizing the fluoride load in water using the electrocoagulation method: An experimental approach[J]. Environments, Multidisciplinary Digital Publishing Institute, 2022, 9(3): 38. [18] JIANG J Q, GRAHAM N, ANDRÉ C, et al. Laboratory study of electro-coagulation–flotation for water treatment[J]. Water Research, 2002, 36(16): 4064-4078. doi: 10.1016/S0043-1354(02)00118-5 [19] TEZCAN UN U, KOPARAL A S, BAKIR OGUTVEREN U. Fluoride removal from water and wastewater with a bach cylindrical electrode using electrocoagulation[J]. Chemical Engineering Journal, 2013, 223: 110-115. doi: 10.1016/j.cej.2013.02.126 [20] 康佳丽. 电絮凝-吸附耦合法去除水体中氟的性能及机理研究[D]. 石河子: 石河子大学, 2023. [21] 徐越群, 刘佳, 顾吉浩. 锌铝电极电絮凝法对含氟水除氟效果研究[J]. 人民黄河, 2021, 43(5): 100-103. doi: 10.3969/j.issn.1000-1379.2021.05.019 [22] 王树青. 电絮凝中铝的形态结构调控及电絮凝-超滤除氟研究[D]. 天津: 河北工业大学, 2016. [23] DAS D, NANDI B K. Defluoridization of drinking water by electrocoagulation (EC): Process optimization and kinetic study[J]. Journal of Dispersion Science and Technology, Taylor & Francis, 2019, 40(8): 1136–1146. [24] DROUICHE N, AOUDJ S, HECINI M, et al. Study on the treatment of photovoltaic wastewater using electrocoagulation: Fluoride removal with aluminium electrodes—Characteristics of products[J]. Journal of Hazardous Materials, 2009, 169(1): 65-69. [25] 童欣, 刘文杰, 龙一飞, 等. 电絮凝处理脱硫废水及其用于反渗透预处理的研究[J]. 工业水处理, 2024, 44(1): 169-176. [26] LU J, ZHANG P, LI J. Electrocoagulation technology for water purification: An update review on reactor design and some newly concerned pollutants removal[J]. Journal of Environmental Management, 2021, 296: 113259. doi: 10.1016/j.jenvman.2021.113259 [27] NAJE A S, CHELLIAPAN S, ZAKARIA Z, et al. Electrocoagulation by solar energy feed for textile wastewater treatment including mechanism and hydrogen production using a novel reactor design with a rotating anode[J]. RSC Advances, The Royal Society of Chemistry, 2016, 6(12): 10192-10204. [28] LIU S, YE X, HE K, et al. Simultaneous removal of Ni(II) and fluoride from a real flue gas desulfurization wastewater by electrocoagulation using Fe/C/Al electrode[J]. Journal of Water Reuse and Desalination, 2017, 7(3): 288-297. doi: 10.2166/wrd.2016.010 -

下载:

下载: