-

随着城市化进程和产业转移步伐加快以及“退二进三”、“退城进园”等政策实施,全国几乎所有大中城市均出现大批由企业关闭和搬迁导致的有机污染场地[1-2],其严重危害人体健康和生态环境并限制城市建设和发展[3],故修复污染场地迫在眉睫[4]。近年来,国家陆续制定政策法规、编制标准、设立专项修复基金、鼓励修复技术与装备创新,但实际修复中仍亟需一批有效修复技术。有机污染场地土壤修复技术当前主要包括热解吸(热脱附)、化学氧化、气相抽提、淋洗、微生物修复和植物修复。其中,热解吸技术具有普适性强、设备可移动[5]、处理时间短、去除效率高、修复后土壤可再利用[6]、无二次污染[7]和公众接受度高[8]等优势,入选我国《污染场地修复技术目录》[9],成为最具发展前景的土壤修复技术[10]。在国外始于20世纪70年代,目前较成熟且已商业化应用[11]。引进国外技术和装备费用高昂、受知识产权制约、适应性差,兼之我国对土壤污染问题关注较晚[12],热解吸技术处于起步阶段,实际应用案例较少[11]。基于此,梳理国内外热解吸技术研究状况,以期为热解吸技术研究及应用提供支持。

全文HTML

-

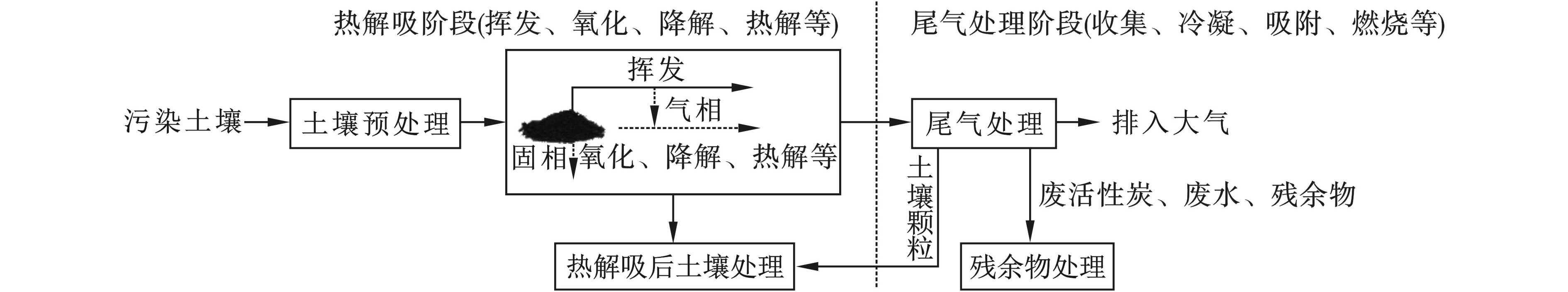

热解吸技术是通过直接或间接热交换,将污染土壤及其所含污染物(有机污染物、Hg等挥发性金属)加热到足够温度,使土壤中水分和污染物从污染土壤中挥发或分离,并以空气、燃气或惰性气体作传输介质使污染物转移至气相后收集处理[13]。理论上讲,热解吸技术是以污染物挥发和解吸机制将其由土壤相转移至气相,故通常认为热解吸是物理分离过程[14]。实际热解吸过程中因空气中存在氧气和热解吸温度较高,故伴随污染物氧化、降解和热解等反应,且反应强度随氧含量和热解吸温度升高而增强[7, 15]。热解吸技术基本流程[7]见图1。

图1可见,其基本流程主要分为2阶段[14]:(1)土壤热解吸,即土壤中污染物受热而挥发转移至尾气;(2)尾气处理,即净化处理尾气中污染物使之达标排放。土壤理化性质影响热解吸过程及处理效果,故热解吸前通常须对待处理土壤进行筛分、脱水或干化、破碎和磁选等预处理[9, 16]。热解吸技术广泛用于修复挥发性/半挥发性有机物、农药及高沸点氯代化合物等污染土壤[17],如石油烃(TPH)、苯系物(BTEX)、滴滴涕(DDTs)、六六六(HCHs)、多环芳烃(PAHs)和多氯联苯(PCBs)[7]。

-

热解吸技术详细分类图见文献[7, 18]。根据加热温度分为低温热解吸技术(100~300 °C或150~315 °C或100~350 °C或90~320 °C)和高温热解吸技术(300~550 °C或315~450 °C或320~560 °C或350~600 °C或315~650 °C)[14, 15, 19-21],目前尚无统一明确划分范围[14],但分界温度一般介于300~350 °C。此二者分别用于处理低沸点有机污染物(如柴油和汽油)和高沸点有机污染物(如PCBs)。

根据土壤处理位置分为原位热解吸技术和异位热解吸技术,原位热解吸技术主要包括热毯、热井和热蒸汽抽提热解吸系统,异位热解吸技术又细分为直接热解吸技术和间接热解吸技术。原位热解吸技术避免挖掘和运输土壤,系统运行较简单、处理成本低,但修复时间较长;异位热解吸技术适于处理高浓度高风险污染物,处理时间短、去除效率高,但成本较高且运输过程存在污染风险[7]。

根据热源与土壤接触方式分为直接热解吸技术和间接热解吸技术,前者采用火焰辐射或燃气对流直接加热土壤,后者采用物理阻隔(如钢板)分隔热源(热油、蒸汽等热载体)与土壤而间接加热土壤[17],故前者热传质效率和处理能力优于后者且其成本较低[7,20]。直接热解吸技术包括旋转干燥、热空气浸提热解吸系统,间接热解吸技术包括旋转干燥、热螺旋和加热灶/箱/炉热解吸系统。

-

在美国超级基金项目热解吸修复案例中,异位热解吸技术居主导地位,异位热解吸技术案例又以直接热解吸技术为主[18]。然而,无论直接还是间接热解吸技术,当前国内外实际修复应用均以旋转干燥热解吸系统(亦称回转窑热解吸系统[18])为主[7,22]。迄今为止,直接接触旋转干燥热解吸系统至少历经三代发展[17],主要改进之处在于尾气处理系统:前置喷射引擎再燃装置、后置织物过滤器和增设湿气体洗涤器,从而避免尾气中高相对分子质量有机物浓缩,并控制尾气中酸性气体释放。直接接触旋转干燥热解吸系统实际上经历了由低温热解吸向高温热解吸逐渐转变的发展过程,现基本可处理低沸点到高沸点的全谱有机污染物。间接接触旋转干燥热解吸系统发展相对缓慢,但具有尾气量小且易处理等优势[7],现基本采用其处理高浓度有机污染土壤[16]。美国海军设施工程服务中心[14]详细阐述了直接、间接接触旋转干燥热解吸系统流程,孙明波等[20]阐述二者尾气组成及特征,王奕文等[22]和ZHAO et al[7]详细评述了热解吸尾气各种处理方法的原理、优缺点、适用范围及发展趋势,本文限于篇幅不赘述旋转干燥热解吸系统流程及热解吸尾气处理。

1.1. 热解吸技术原理

1.2. 热解吸技术分类

1.3. 旋转干燥热解吸系统

-

工艺研究最终目的是提高效率并降低成本。热解吸技术影响因素整体上归为3类[23-25]:(1)运行参数;(2)土壤性质;(3)污染物性质。热解吸技术通常以热解吸后土壤中污染物浓度或去除率作为评价指标,QI et al[26]和白四红等[27]则针对PCBs污染土壤提出“质量平均氯化度”、“降解率”和“毒性当量去除率”。为了解有机污染场地土壤热解吸技术工艺研究状况,笔者将相关文献所报道影响因素列于表1。

-

加热温度和停留时间是影响热解吸效率的关键因素[35, 37]。研究表明[8, 39],TPH、PAHs污染土壤加热温度和停留时间联合指数越大,去除率越高,说明升高加热温度或延长停留时间有利于提高热解吸效率。

-

热解吸技术之核心是加热土壤使其中污染物挥发或分离[32],故加热温度是决定热解吸技术有效性和运行成本的最关键因素[35]。温度升高引起土壤中有机物粘度和表面张力变小[30]、扩散系数[40]和饱和蒸汽压增大[29, 32],污染物解吸和挥发作用增强而进入气相,故热解吸去除率随温度升高而升高。但当温度足够高之后,去除率将缓增甚至基本不变[7],其一是此时土壤中残留污染物已很少,其二是所残留少量污染物解吸还受其赋存状态等影响,故此时温度影响有限[32]。大量研究[5, 8, 13, 32, 35-37, 40-44]表明,热解吸去除率随加热温度升高先速增而后渐趋稳定。ZIVDAR et al[25]研究表明,20 000 mg/kg柴油污染土壤在180和340 °C热解吸20 min去除率依次为81.4%和95.6%;许端平等[29]亦发现141 mg/kg DDTs污染土壤在130、250和340 °C热解吸12 min去除率依次为69.02%、97.15%和99.64%。显然,热解吸去除率在温度达到特定值后骤升,故确定该临界温度意义重大。

加热温度亦影响土壤中污染物种类和浓度。DDTs污染土壤热解吸前仅有p,p’-DDT、o,p’-DDT和p,p’-DDD,100 °C处理后土壤中无新物质产生;200和300 °C因p,p’-DDT脱HCl出现p,p’-DDE;400和500 °C又无p,p’-DDE[45];土壤中HCBs热解吸过程存在类似现象[31]。QI et al[26]报道了土壤中PCBs在不同温度下热解吸60 min后不同氯代PCBs分布情况:300 °C与热解吸前相似;随着温度升高,低氯代PCBs显著增加而高氯代减少。上述研究表明,低温阶段热解吸机制是物理挥发,高温阶段出现物质分解转化。

热解吸温度过高引起高能耗[29],继而增加实际场地尤其大型场地修复成本[19],且严重破坏土壤结构和有机质及土壤矿物[7]。基于修复成本及土壤性质保护与后续利用综合考虑,温度不宜过高[21, 46-47]。夏天翔等[13]指出,土壤中PAHs无需加热至沸点而是接近熔点即有效解吸,故熔点可作为热解吸工艺设计温度参考值。ARAÚJO et al[30]结合热重分析(TGA)和热解吸实验研究了温度对HCHs污染土壤热解吸的影响,二者均表明温度影响相似且温度低于沸点即可去除污染物。RISOUL et al[44]进一步针对初始浓度、载气流速和运行压力等因素对PCBs污染土壤热解吸去除率的影响,开展TGA和热解吸实验研究,证实了TGA和热解吸实验结论相似。因此,可利用TGA评估污染土壤热解吸可行性并快速确定最优热解吸温度等工艺条件。

-

加热温度达到污染物沸点或特定温度后,热解吸效率取决于停留时间[11]。换言之,加热温度决定停留时间对热解吸效率的影响[48]:加热温度越高、停留时间越长,热解吸效率越高[49-50]。与加热温度相似,热解吸去除率随停留时间延长呈先速增后渐趋稳定趋势,此已为诸项研究[5, 8, 19, 32, 35-36, 40-41, 43, 45, 48]证实。例如,BTEX污染土壤于120 °C热解吸15和45 min去除率即达70%和95%,其后随停留时间延长则增幅很小[32];48 mg/kg PAHs污染土壤于350 °C热解吸20 min降至35 mg/kg;40 min低于2 mg/kg[36],说明热解吸是一项可快速去除土壤中有机污染物的有效技术。同时,停留时间亦影响热解吸后土壤中残留污染物种类和浓度。PBDEs污染土壤热解吸前其同系物含BDE206~BDE209,400 °C处理10~30 min后出现BDE190、BDE196~197、BDE203和BDE205~ BDE209;400 °C处理40~90 min后却未检出BDE190、BDE196~197、BDE203;而450 °C处理10~30 min后土壤与热解吸前相同,90 min后则仅检出BDE209[37]。

此外,傅海辉等[37]热解吸PBDEs污染土壤发现在325 °C、90 min与350 °C、40 min或400 °C、90 min与450 °C、20 min条件下去除率依次达90%和99%,说明温度和时间达到特定值后二者对去除率贡献表现出此消彼长关系[51]。诸研究[8, 36, 51]又表明升高温度或延长时间可削弱其他因素对去除率影响,但单独改变其一难以完全去除污染物。通常,低温需延长时间,如此耗时不经济;高温对设备要求苛刻且破坏土壤结构和功能,如此不利修复后利用[37]。因此,设计热解吸工艺时,应根据土壤修复用途和修复目标等合理优化加热温度和停留时间。为此,ZIVDAR et al[25]提出以去除率为目标函数,以修复目标值、加热温度和停留时间为约束条件,采用多元线性回归方法建立并预测去除率与加热温度和停留时间之间的关系。

-

土壤热解吸过程中通载气,一则加速污染物挥发分离土壤进入尾气,缩短停留时间以提高热解吸效率;二则为土壤热解吸提供特定环境(通常呈还原性),避免污染物受热与空气形成有毒有害物质。例如,土壤中PCBs在还原性热解吸环境中脱氯分解,而在氧化性环境中作前驱体形成强毒性PCDFs[33]。现有土壤热解吸载气报道中,N2[13, 26, 27, 42, 48, 51]和空气[8, 34, 39, 52]作载气较多,其他气体O2[33]和He[23, 38]等较少。

ARESTA et al[48]在PCBs污染土壤热解吸过程中通N2以防止形成二噁英,但N2流速对PCBs去除率影响不大。白四红等[27]热解吸PCBs污染土壤亦表明,N2流速(0.1~0.6 L/min)对去除率(93.6%~95.2%)影响不大,但控制在0.4 L/min以下时热解吸总体效果较好。FALCIGLIA et al[38]以He作载气在100、175和300 °C热解吸30 min模拟柴油污染土壤,发现不同温度下土壤中柴油浓度与载气流速之间关系呈抛物线状,且流速为1.5 L/min时柴油浓度最低。上述研究说明较小载气流速对污染物解吸促进作用不明显,较大则降低热解吸系统内温度而不利于解吸,故适宜载气流速可提高热解吸去除率。

LIU et al[33]研究载气中O2含量(0、5%、21%和100%)对PCBs污染土壤热解吸行为的影响。结果发现,载气中O2含量对土壤中PCBs热解吸、降解和解毒影响很小,但热解吸后土壤中PCDD/Fs尤其PCDFs浓度却随载气中O2含量增加而显著增加;载气中O2含量低于5%可避免热解吸后土壤中形成PCDD/Fs。因此,载气类型对土壤中污染物热解吸行为及热解吸后土壤毒性特征存在影响。

-

土壤理化性质对热解吸过程及结果具有重要影响[10, 16]。研究土壤质地、粒径、含水率和有机质对热解吸影响,通过预处理控制粒径和调节含水率等使土壤达到最适宜热解吸处理状态,从而获得更高热解吸效率并降低热解吸成本[16]。SMITH et al[49]研究添加石灰和沙子等预处理措施对PAHs污染土壤热解吸效果影响,并首次利用指数衰减模型研究热解吸过程。TAN et al[6]基于大量文献数据,采用该模型拟合热解吸去除率与土壤类型、粒径和含水率等因素之间关系式,针对特定土壤类型确定热解吸模型并讨论主要模型参数所涉及影响因素,这一研究为实际有机污染场地热解吸修复提供了理论指导。

-

土壤质地不仅影响污染物与土壤基质间相互作用[19, 38],而且影响污染物热解吸过程。FALCIGLIA et al[19]热解吸柴油污染土壤发现,不同质地(粗砂质、中砂质、细砂质、粉质和粘质)土壤在100~300 °C热解吸30 min后,细砂质土中柴油去除率最高、粗砂质土最低、其余三者介于两者之间;粗砂质、中砂质、细砂质和粉质土于175 °C热解吸30 min后柴油浓度均降至约100 mg/kg、粘土则需250 °C方可如此,说明土壤中污染物热解吸去除率与其质地并不成比例。TATÀNO et al[39]进一步研究表明,若不同质地(粉质砂、粉质粘、粘质粉和壤土)柴油污染土壤修复目标值相同,则粘土热解吸条件更苛刻。鉴于粘质土与污染物相互作用强、颗粒间易团聚[22],且易与热解吸设备粘结和结块,使得其中污染物难以热解吸[25, 39],实际修复工程中可考虑掺混不同质地土壤以调节粘质土性质,从而改善热解吸工艺条件。

-

土壤粒径制约土壤颗粒热传导效率,进而影响热解吸效率[32]。一般地,小土粒较大土粒升温快,尤其当热解吸控速质量传递机制是颗粒内扩散时更显著,故小土粒中污染物去除率更高[26, 53]。但小土粒易随载气进入尾气而增加尾气处理负荷,故土壤粒径不能过小[7]。研究表明,土壤粒径<2 mm时,PAHs热解吸活化能随粒径减小而减小[35],说明小粒径利于热解吸。但BTEX污染土壤粒径<2 mm时,热解吸去除率随粒径增大而上升[32];尤其粒径<0.85 mm的PBDEs[10]、PCBs[26]和DDTs[28]污染土壤热解吸去除率随粒径增大而显著增大,因为小土粒间空隙较小,污染物不易扩散;土壤粒径越小比表面积越大,吸附污染物能力越强[10]。然而,BTEX污染土壤粒径>2 mm时去除率下降,因为土壤颗粒热传导效率随粒径增大而减弱,土壤颗粒中污染物难以形成可挥发蒸汽态,导致热解吸去除率降低[32]。

-

土壤含水率显著影响热解吸效率,过高或过低均不利土壤中污染物热解吸[5]。低含水率土壤热解吸前需喷水湿化[7],高含水率则须进行干燥,热解吸技术适宜处理含水率15%~20%的土壤[36]。一般来讲,土壤含水率越低,水分蒸发消耗热量越少,热解吸系统中绝大多部分热量传输至土壤颗粒解吸污染物,故热解吸效率较高;随着含水率增加,水分蒸发消耗热量增加,致使热解吸系统热量有效利用率降低[8];同时含水率过高降低土壤通透性而阻止污染物扩散至气相[5],进而使土壤中污染物热解吸效率降低。JEON et al[8]研究发现土壤中芴、蒽、芘和苯并(a)芘的热解吸去除率随含水率增加(0~30%)呈线性下降趋势;赵倩等[36]也发现相同热解吸条件下,含水率30%的土壤PAHs残留值明显高于20%的土壤。

在微观层面,土壤中水分和有机污染物之间存在2种竞争[6]:(1)水分和有机污染物竞争挥发;(2)极性水和非极性有机污染物竞争矿物质表面吸附点位。因此,适度增加含水率使水分子占据污染物吸附点位,可促使更多污染物解吸脱离土壤[5]。同时,CHAWLA et al[34]认为土壤中少量水分蒸发有助于在热解吸过程中通过强化对流热传质作用将土壤中污染物传输至气相,较高含水率则需更长时间、更多热量蒸发水分而抵消对流作用。此外,高含水率增加尾气处理负荷并削弱热解吸系统处理量,适宜含水率可避免给料扬尘并减少尾气中颗粒物[14],故应严格控制含水率以确保热解吸的经济效益和环境效益最大化[8]。

-

土壤有机质能够通过—OH、—CO和—COOH等官能团及亲水-憎水相互作用捕捉有机物[54],制约污染物在土壤中吸附、转化、降解等过程[55],故通常认为其抑制有机物热解吸。例如,自然土壤及含生物有机质的柴油污染土壤在相同温度下热解吸10 min去除率依次为98%和80%[25]。然而,王瑛等[55]发现有机质促进土壤中DDTs热解吸。土壤中不同类型有机质在200~650 °C蒸发和分解,且绝大多数在500 °C、10 min以下发生转化[23],故有机质对低温热解吸影响较大,对高温热解吸影响较小。例如,有机质含量5.5和14.2 g/kg的PBDEs污染土壤热解吸去除率在200~300 °C相差较大,但在350~450 °C随温度升高而逐渐减小[10]。从土壤矿物学角度讲,土壤中有机污染物主要被有机质吸附。土壤有机质分为溶解相和孔隙填充相,前者所吸附污染物热解吸速率较后者更快[6, 40],故热解吸前期所去除污染物以溶解相为主,后期则以孔隙填充相为主[37]。应指出,土壤有机质含量达10~30 g/kg时,宜采用间接热解吸技术处理[18]。

-

不同种类污染物性质尤其沸点相差极大,如BTEX[41]、PAHs[11]沸点依次为80~144 °C和218~536 °C。热解吸效率与沸点关联性较大[11],故即使热解吸条件、土壤性质和初始浓度等条件相同,不同种类污染物热解吸行为亦显著不同。CHAWLA et al[34]采用红外加热炉于777 °C热解吸初始浓度均为11 600 mg/kg的萘和3-硝基苯酸钠模拟污染石英砂,发现分别需30和50 min方可完全去除。同类污染物之间性质相差亦较大,如PAHs中萘和苯并(g,h,i)苝沸点相差高达318 °C[11]。JEON et al[8]和廖志强等[41]研究表明土壤中PAHs(芴、蒽、芘、苯并(a)芘)和BTEX热解吸去除率与其沸点负相关。此外,相同热解吸条件下土壤中轻质石油烃去除率明显高于重质石油烃[39];高环PAHs比低环PAHs更难去除[11, 13, 43, 51];PBDEs同系物中溴原子数越少越易去除[10],综合表明土壤中有机污染物相对分子质量越大,越不易热解吸[41]。

-

张攀等[5]和朱腾飞等[52]分别热解吸不同初始浓度硝基苯(10~157 mg/kg)和PBDEs(0.5~1.0 mg/kg)污染土壤,均发现热解吸去除率随初始浓度增大而升高。RISOUL et al[44]在相同条件下(150~500 °C、30 min)热解吸50和3 700 mg/kg PCBs污染土壤,亦证实初始浓度越高去除率越高,且两者相差10%~20%。主要原因在于土壤中污染物浓度较低时,污染物被土壤颗粒紧紧吸附而难以解吸;而当污染物浓度较高时,土壤颗粒所吸附污染物达到饱和,大量污染物直接裸露在土壤表层,此时易脱离土壤而被去除[5]。

然而,夏天翔等[13]研究发现227和1 299 mg/kg PAHs污染土壤在450 °C热解吸30 min去除率依次为98.4%和91.3%,说明初始浓度越低去除率越高。同样,10 000和100 000 mg/kg柴油污染土壤在294 °C热解吸30 min去除率依次为99%和95%[25]。王瑛等[28]却发现290、499和719 mg/kg的DDTs污染土壤在300 °C热解吸不同时间后去除率相差较小,表明初始浓度对DDTs去除率无明显影响。尽管上述报道中污染物浓度迥异,但去除率仍然很高,说明热解吸技术适于处理较大浓度范围有机污染土壤。

-

土壤中污染物热解吸效率不仅与其种类和浓度相关,而且受其形态影响[13]。例如,土壤中PAHs按提取程度分为可提取态和残留态,前者又分为易解吸和难解吸两部分,其中易解吸部分具有较高生物有效性,而土壤中PAHs生物有效性或与热解吸行为密切相关。夏天翔等[13]研究表明PAHs污染土壤中有效态PAHs与总PAHs之比值和总PAHs在250~300 °C热解吸30 min去除率相当,因此这就为通过特定加热温度和停留时间下热解吸去除率预判土壤中有效态PAHs含量以及建立两者之间关系提供了可能。此外,土壤中有效态PAHs在200~300 °C即可基本完全去除,但达到修复目标值须高于450 °C,故单独以污染物去除率评价热解吸效率存在过度修复问题,应视修复后土壤用途选择性地纳入生态性评价。

2.1. 运行参数

2.1.1. 加热温度

2.1.2. 停留时间

2.1.3. 载气

2.2. 土壤性质

2.2.1. 土壤质地

2.2.2. 土壤粒径

2.2.3. 土壤含水率

2.2.4. 土壤有机质

2.3. 污染物性质

2.3.1. 污染物种类

2.3.2. 污染物浓度

2.3.3. 污染物形态

-

毋庸置疑,热解吸技术是处理高浓度有机污染土壤的首选技术[7],但欲保证高去除率就必须升高加热温度或延长停留时间,由此势必产生高能耗并增加处理成本。针对这一问题,国内外学者从不同角度进行研究,如ZIVDAR et al[25]从热源角度提出以工业废热作热解吸热源,朱腾飞等[52]利用木炭作热源处理PBDEs污染土壤并取得较好效果。更令人欣喜的是,近年来热解吸技术加热方式从传统燃料加热和电加热逐渐发展到微波加热和远红外加热,设备从传统滚筒式发展到流化床。高国龙等[56]评述了新兴微波、真空强化远红外、流化床热解吸技术的诱人发展状况。与此同时,热解吸添加剂和联合其他技术引起学界关注,并成为从工艺角度提高热解吸效率和降低能耗的主要措施。

-

迄今为止,有机污染土壤热解吸添加剂报道较少。添加剂提高热解吸效率的机制包括催化分解污染物[57-59]、强化热传质过程[42]和改变土壤理化性质[7]。颇具代表性研究是,浙江大学[42, 57-59]围绕PCBs污染土壤热解吸开展的碱性物质及铜或铁化合物(NaOH、Ca(OH)2、CuCl2和零价纳米铁)研究。目前认为碱性物质促进PCBs热解吸的主要机制是碱催化脱氯加氢,NaOH和Ca(OH)2催化脱氯加氢机制见式(1~2)。CuCl2促进PCBs热解吸的主要机制亦是催化脱氯加氢,见式(3~5)。零价纳米铁则主要通过强化热解吸热传质过程及部分脱氯作用改善PCBs去除率,脱氯机制,见式(6)。

研究表明,在300 °C热解吸60 min,未投加添加剂土壤中PCBs去除率为69.4%,投加0.1% NaOH、0.1% CuCl2和5%纳米零价铁将去除率依次提升至84.8%、83.3%和86.4%;Ca(OH)2在300 °C无明显促进作用,400 °C促进作用最显著,此时投加1% Ca(OH)2即可将去除率提高17.5%,说明添加剂在较低温度下显著提高热解吸去除率,且添加剂种类对热解吸去除率有一定影响。同时,投加0.1%、0.5%、1% NaOH土壤在300 °C热解吸60 min去除率分别升至84.8%、86.2%和87.5%,说明去除率随添加剂用量增加而上升。然而,投加1% Ca(OH)2土壤在500 °C热解吸后残留PCBs浓度与未投加土壤在600 °C热解吸后情况相当,且投加0.1% CuCl2土壤在600 °C热解吸后去除率仅增加0.6%,表明添加剂对热解吸促进作用随温度升高而减弱。此外,未投加CuCl2土壤在600 °C热解吸后PCBs分解率为80.1%,投加0.1% CuCl2则显著升至93.9%,说明尽管添加剂促进作用随温度升高而减弱,但其脱氯作用依然不可忽视。综上所述,NaOH、Ca(OH)2、CuCl2和零价纳米铁,尤其在较低温度下均能够显著改善土壤中PCBs热解吸去除率。因此,采用添加剂提高热解吸效率并降低加热温度是改善热解吸技术的有效途径之一。

-

实际污染场地特征十分复杂,加之场地修复受技术、经济和政策等多重因素制约,单一技术往往难以达到修复目标,故需联合其他技术获得最大化经济、社会和环境效益。近年来,研究发现机械化学法(MC)能够将土壤中F、Cl、Br化POPs有效降解为更易解吸的小分子物质[60],故后续在较低温度和较短停留时间下可热解吸去除。ZHAO et al[60]联合MC与热解吸技术处理506 mg/kg的PCBs污染土壤,结果表明污染土壤在500 °C热解吸60 min去除率仅为92.2%;而先400 r/min球磨60 min再500 °C热解吸40 min去除率高于99.9%。该研究将MC作为热解吸的预处理技术,显著提高热解吸效率并缩短时间。由于热解吸技术以物理分离作用使污染物与土壤分离,因此,亦可将其作为富集土壤中污染物的预处理技术。熔融盐氧化技术(MSO)不仅能够破坏含氯有机物,而且能够捕捉破坏过程中所释放氯原子[61]。LI et al[61]联合热解吸与MSO处理5 000~25 000 mg/kg 1,2,3-TCB污染土壤:先以热解吸技术富集土壤中污染物再以MSO实现脱氯。结果表明,经热解吸(300 °C、30 min)与Na2CO3+K2CO3二元MSO处理后,土壤中污染物最终全部脱氯分解成C6H6、CH4、CO和CO2。该研究通过MSO直接将热解吸后污染物分解为无害小分子,摆脱繁琐的传统热解吸尾气处理流程,为传统热解吸尾气处理提供了创造性思路。

3.1. 热解吸添加剂

3.2. 联合其他技术

-

土壤热解吸动力学能够反映污染物去除效果与时间之间关系及污染物去除机理[29, 46, 53]。研究土壤热解吸动力学有助于深入理解污染物热解吸过程并指导热解吸参数选择、工艺设计[62]及设备优化[8, 19]。

-

根据文献[29, 35, 46, 63-64]报道,有机污染土壤热解吸动力学研究所涉及动力学模型主要包括一级动力学方程、二级动力学方程、修正Freundlich方程和抛物线形扩散方程,依次见式(7~10)。

(1)一级动力学方程

(2)二级动力学方程

(3)修正Freundlich方程

(4)抛物线形扩散方程

式中:C0为土壤中污染物初始浓度,mg/kg;C为土壤热解吸某一时刻残留浓度,mg/kg;t为土壤热解吸时间,min;k1为一级速率常数,1/min;k2为二级速率常数,kg/(mg·min);kF为修正Freundlich方程参数;k3为抛物线型扩散动力学方程常数;m为常数;D为总扩散系数,m2/s。

-

FALCIGLIA et al[38]研究表明,不同质地柴油污染土壤在相同加热温度和停留时间下热解吸过程符合一级动力学方程。针对北京某农药污染土壤,许端平等[29]和庄相宁等[46]采用式(7~10)拟合热解吸数据,结果发现DDTs和HCHs热解吸过程均最符合二级动力学方程,说明土壤中污染物热解吸去除速率受浓度影响较大。然而,针对同一污染场地土壤,张新英[62]发现DDTs和HCHs热解吸过程各自最符合一级动力学方程和二级动力学方程。造成上述研究差异之原因或在于土壤加热温度趋近污染物沸点时,热解吸动力学规律相对较简单且符合一级动力学方程;而加热温度与污染物沸点相差较大时,热解吸规律较复杂[62]。

热解吸动力学过程具有明显阶段性特征[19, 26, 35, 63],首先是土粒表层污染物快速解吸;其次是土粒内层或孔隙内污染物缓慢解吸。热解吸速率常数(k)反映污染物解吸难易程度[35]。诸研究[8, 19, 35, 41]表明,k随温度升高而增大,但增幅还与污染物性质等因素有关。CONG et al[63]发现HCHs较DDTs的k对温度更敏感,JEON et al[8]研究表明土壤中芴、蒽、芘和苯并(a)芘的k随沸点升高而降低。BTEX热解吸速常数与沸点关系[41]见图2。显然,污染物沸点越高,相同热解吸条件下k越小。此外,HCHs与DDTs[62]、PAHs[35]和柴油[39]热解吸动力学研究均发现k随土壤粒径增大而减小,PAHs热解吸速率常数与土壤粒径关系[35]见图3。大粒径土壤孔隙内污染物解吸受颗粒内扩散限制而较缓慢,故破碎大粒径土壤可提高处理效率。

4.1. 动力学模型

4.2. 动力学研究

-

土壤性质影响热解吸行为及工艺参数,工艺参数又影响热解吸后土壤性质。研究热解吸如何影响土壤性质可降低修复成本并缩短修复时间,确定最佳热解吸温度和时间可避免过度耗能并最小化热解吸对土壤性质影响,理解热解吸对土壤性质影响决定后续利用或修复策略选择[65]。

-

土壤热解吸过程中,粘土矿物分解脱水形成的无定型粘土粒与有机质分解形成的Fe-Al氢氧化物粘结成较大土壤颗粒[65],导致热解吸后土壤粒径分布呈现粘粒和粉粒减少、砂砾增多趋势,从而减弱土壤吸附性能,但热解吸处理不显著改变土壤质地[54, 66-67]。热解吸前后土壤部分理化性质见表2。

无论低温热解吸[67]还是高温热解吸[66, 68-69],热解吸后土壤中有机质和总氮(TN)均减少而可利用磷(P2O5)及pH增大。热解吸温度通常高于有机质稳定存在温度,故热解吸过程中有机质经挥发、炭化和氧化机制减少且热解吸改变剩余有机质组成和结构[54, 65]。土壤有机质变化密切关联其他土壤性质。有机质分解引起有机氮挥发且有机氮在热解吸过程中矿化为

${\rm{NH}}_4^ + $ 和${\rm{NO}}_3^ - $ 挥发,故热解吸后TN减少。土壤热解吸过程水分和有机质损失,但磷较稳定;兼之有机磷矿化为无机磷且后者挥发温度显著高于碳和氮,故热解吸后可利用磷增加。土壤热解吸过程中有机酸被破坏,致使其酸化土壤溶液作用消失;同时有机质分解释放碱性阳离子取代土壤胶体上H+,故热解吸后pH升高且高有机质含量土壤热解吸后pH增幅较大[65]。土壤性质变化程度不仅与土壤特征相关,而且与热解吸工艺参数密切相关[65]。张新英等[21, 62]研究温度对某农药厂污染土壤性质影响表明,随着温度升高(250~490 °C),土壤有机质、TN和阳离子交换量整体呈下降趋势而可利用磷呈上升趋势。上述理化指标变化一致表明热解吸温度越高,土壤性质变化越大。

-

土壤性质影响土壤功能(如充当工程介质、降解有害物质、维持生物多样性和储存水资源),土壤功能支配后续修复或利用方式[65]。当前污染场地修复及管控基于优先控制污染物浓度,但通过理化分析[66]获得的浓度未考虑污染物迁移性、生物可利用性及其相互作用,而这些因素决定污染物对土壤中微生物和动植物的毒性,进而制约修复后土壤安全利用,因此修复效率评价应纳入生物效应[68]进行生态性评价。

YI et al[67]研究石油烃污染土壤热解吸前后生态性指标(微生物数量、酶活性、种子发芽率与生长速度和蚯蚓生长速度)变化,综合表明低温热解吸处理可改善土壤生态功能。CEBRON et al[69]结合土壤功能参数(酶活性和土壤呼吸)和指示生物(细菌、真菌、原生动物、线虫和节肢动物)评价热解吸处理对焦化厂土壤生物多样性和活性影响,发现热解吸处理提高土壤中微生物多样性,但因土壤理化性质显著变化使土壤微生物酶活性降低。DAZY et al[66]针对热解吸前后焦化厂土壤开展16种植物实验,从微观(植物叶绿素荧光值和抗氧化酶活性)和宏观(物种丰度、多样性和地上部生物量等)水平对比热解吸前后土壤生态功能,发现热解吸后土壤各项生态指标优于热解吸前,表明热解吸后土壤植物毒性降低及给养植物功能得到一定程度恢复。上述研究均表明,热解吸后土壤生态功能较之热解吸前土壤得以改善。

然而,BONNARD et al[68]采用彗星分析实验研究热解吸前后焦化厂污染土壤对赤子爱蚯蚓的遗传毒性,结果表明,热解吸后土壤遗传毒性并未随PAHs去除而降低反而增加。或因该土壤是PAHs和重金属复合污染土壤,热解吸处理改变土壤有机质组成及性质、重金属形态及其与有机质之间结合状态,从而增加重金属生物可利用性和遗传毒性。BIACHE et al[54]则认为热解吸过程中有机质降解并不影响金属生物可利用性和迁移性。鉴于此,采用有机污染土壤而非复合污染土壤评价热解吸后土壤遗传毒性更准确。

综上所述,生态性评价不仅可更客观地评价包括热解吸技术在内土壤修复技术,而且为修复后土壤安全利用提供了强有力数据支持,但目前热解吸后土壤生态性评价局限于某些特定植物早期生长及特定微生物和动物短期生活,应加强热解吸后土壤中植物和动物全生命周期及土壤微生物群落研究[66]。

5.1. 热解吸后土壤性质变化

5.2. 热解吸后土壤生态性评价

-

热解吸技术历经30余年发展,技术研究和工程应用均取得巨大进步,未来应加强下述方向研究。

1)热解吸机理:从土壤中污染物热解吸到尾气处理的全局角度研究热解吸机理及污染物去向。

2)应用性研究:目前以异位模拟实验为主,加强面向工程应用尤其是原位热解吸技术研究。

3)强化措施:新兴微波、远红外和流化床热解吸技术克服传统热解吸加热不均、传热传质低效等弊端,添加剂及联用其他技术能够提高热解吸效率,加强新兴热解吸技术、添加剂及联用技术研究。

4)热解吸效率评价:热解吸处理影响土壤性质和功能,应重视处理后土壤性质变化及生态性评价。

5)热解吸尾气处理:热解吸技术涉及土壤、尾气和废水,研究集成尾气和废水处理的热解吸技术。

下载:

下载: