-

铸造是将液态金属注入型腔后凝固成形获得金属铸件的技术,是装备制造业的基础[1],在我国国民经济发展中占有十分重要的战略地位。党的十八大把生态文明建设加入中国特色社会主义事业“五位一体”总布局后,党中央、国务院越来越重视大气污染防治工作。但是,我国铸造业的大气污染治理工作起步较晚[2],污染现象也比较严重。随着2016年《京津冀大气污染防治强化措施(2016—2017年)》2018年《打赢蓝天保卫战三年行动计划》的实施,铸造业大气污染物的排放越来越受到重视,我国从国家到地方制定了一系列铸造业大气排放标准来控制大气污染物的排放。2019年7月,生态环境部、国家发改委等四部委联合发布《工业炉窑大气污染综合治理方案》(环大气〔2019〕56号),明确指出要严格控制铸造业的大气污染,实施污染深度治理;同年8月,生态环境部发布《关于加强重污染天气应对夯实应急减排措施的指导意见》,明确规定了包括铸造在内的15个行业的绩效分级指标,并根据污染物排放绩效水平采取不同程度的应急减排措施来指导企业生产[3]。

近年来,我国针对铸造业的大气污染防治已采取了相关措施,但仍存在一些问题。本文通过对铸造业的发展概况以及大气污染产生现状相关数据进行科学分析并指出存在问题,进而提出改善铸造业大气污染现状的解决对策,以期助力提高铸造业的污染防治水平,为“十四五”期间铸造业的绿色发展规划提供参考。

-

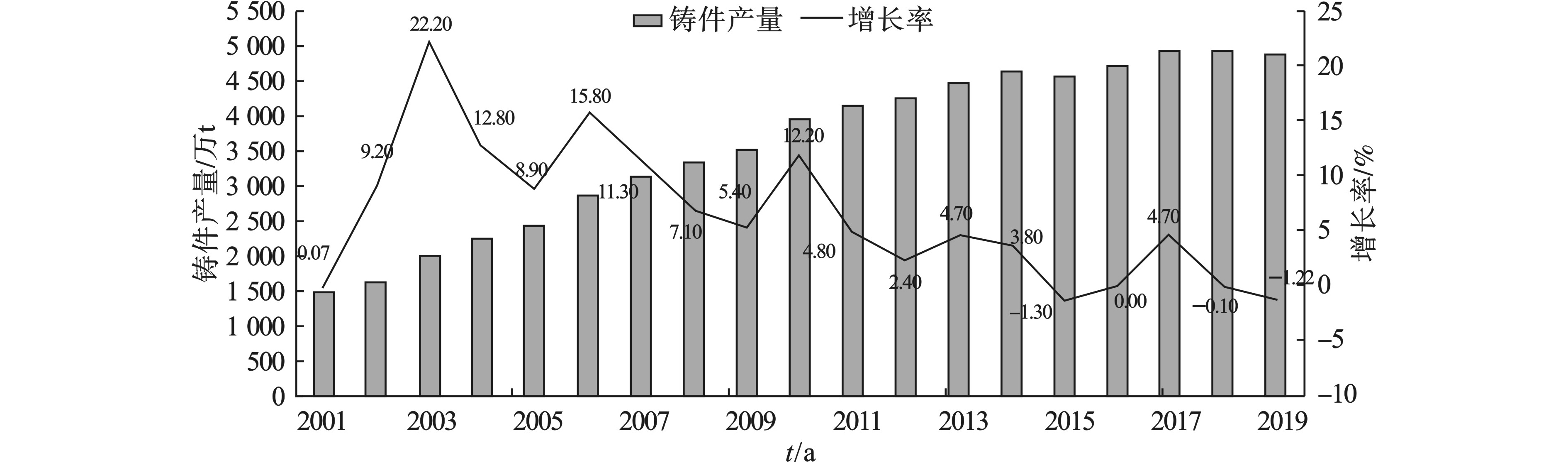

2019年,我国铸件产量达4 875万t,连续19年位居世界榜首,占世界总产量的45% 以上。自2000年开始,我国铸件产量整体呈正增长态势[4],虽然2008年爆发了全球经济危机,但是我国铸件产量仍实现了7.1% 的增长。2011年铸件产量由高速增长转变为中低速增长,在2015年出现了第一次1.3% 的下降,原因可能是受国民经济产业结构调整的影响。另外,受汽车工业产能下滑以及“中美贸易战”等诸多因素的影响,2018年、2019年我国铸件总产量略微下降。近年来我国铸件总产量和增长率变化,见图1。

-

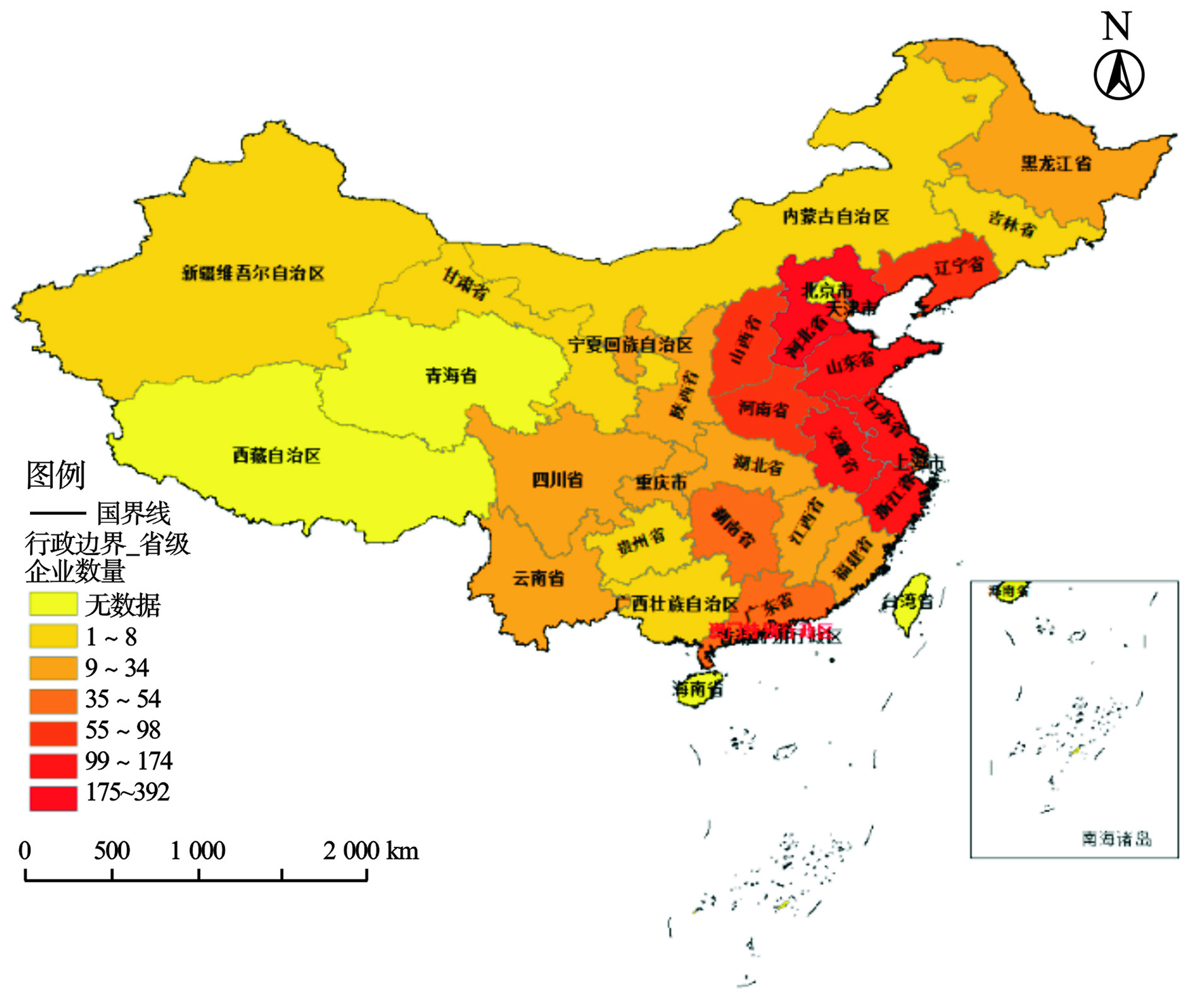

我国铸造企业数量众多、平均规模小、管理相对粗放。文献[5]统计,目前我国铸造企业的总数约有2.6万家,从业人员超过200万。自从2013年工信部实行铸造行业准入公告制度以来,分3批共对1 729 家铸造企业进行了公告准入,公告企业的产量超过全国产量的 55 %,反应了我国铸造规模化生产的集中度[6]。我国规模以上铸造企业的地域分布,见图2。

图2可知,我国铸造企业主要分布在我国东部而西部地区很少,且这些铸造企业主要分布在大气污染防治重点的京津冀及周边地区、长三角地区等。

-

铸造业是我国大气污染防治的重点行业,其大气污染物的排放水平与国外发达国家的平均水平存在较大差距。我国铸造企业用于环保的投资仅占设备投资总额的5%~8%,相当于发达国家的1/4。因此,我国铸造业虽然在快速发展,但其环保问题却十分突出[7]。大气污染物是铸造业排放的主要污染物,几乎产生于铸造生产的各个工序[8-9],主要包括颗粒物、无机气态污染物和挥发性有机物(volatile organic compounds, VOCs)[10],并且产气量大、污染源分散、浓度低、不利于收集。

铸造生产过程的大气污染物产生情况见表1。颗粒物是铸造主要的大气污染物,产生量较大,包括车间粉尘、烟尘和厂区扬尘等,据统计,我国每产1 t合格铸件约有50 kg粉尘排放[2,11]。其次,二氧化硫、氮氧化物等无机气态污染物还可能在冲天炉、电弧炉和感应电炉等炉窑金属熔化时产生。另外,由于目前大多数铸造企业使用的原辅材料中可能含有一定量的有机物,在铸造生产的高温条件下会产生以VOCs为代表的有机气体污染物,但是产生的VOCs由于浓度低且量少,因此对其治理也存在一定的难度。此外,在对铸件进行防锈处理时所喷涂的油漆也可能会产生VOCs[12]。

-

我国排放标准体系日趋完善,从国家到行业再到地方制定了很多有关铸造业的污染物排放标准[13]。在国家标准层面,《大气污染物综合排放标准:GB 16297—1996》和《工业炉窑大气污染物排放标准:GB 9078—1996》对于铸造废气的排放标准规定比较宽松且行业针对性不强;新发布的《铸造工业大气污染物排放标准:GB39726—2020》的污染排放限值介于日本和欧盟的标准之间,具有行业针对性[8,14];在行业标准层面,应执行《铸造行业大气污染物排放限值:T/CFA 030802.2—2020》,该标准的污染排放限值和GB39726—2020接近,对行业的管理和发展有较大参考意义;在地方标准层面,北京地区已出台专门针对铸造和锻造行业的废气排放标准《铸锻工业大气污染物排放标准:DB11/914—2012》,该标准限值相对于上述标准较为严格。铸造生产的主要污染物的各标准限值规定,见表2~5。

-

发达国家通过制定行业的污染防治最佳可行技术来有效控制企业和行业的节能减排,并将其作为环境法的一部分对各行业的生产、操作、能源利用以及各类污染的防治都有明确要求[15-17],如:欧盟黑色金属熔化和处理的最佳可行技术规定了铸造生产不同工序以及设备的SO2和颗粒物的排放要求[18]。另外,发达国家还通过环境税等引导政策鼓励企业进行节能减排[19-20]。因此,发达国家不仅通过强制性政策限制企业污染排放,还通过引导性政策鼓励企业通过清洁生产进行节能减排。而我国铸造业的相关产业政策相对于发达国家来说还不完善,国家引导性的优惠政策有所欠缺,很难使企业投入足够费用进行技术创新和设备改造。此外,我国铸造业的大气排放标准相对于国外发达国家来说制定晚且旧标准(GB 16297、GB 9078)较宽松,很多企业只考虑环保设备的投资和运行成本,环保设备的治理效率仅能达到旧标准,导致我国铸造业目前的大气污染问题严重。

-

2018年全球共有铸造企业45 954家,平均产量约为2 452 t,而我国虽然铸件产量第一,但企业的平均产量仅为1 898 t,低于全球的平均水平。2018年我国不同材质铸件铸造企业数量,见表6。

由于企业规模小,很难实现铸造生产的机械化或自动化。仍有一些小规模的企业采用手工造型或简单的机械化造型等落后的工艺设备,企业针对节能减排的投资很低,针对铸造污染没有完善的治理系统。另外,我国铸造企业粗放式生产的根本特征没有改变[21-23],多数企业只对铸造生产过程中的有组织含尘气体进行除尘,对VOCs、SO2等污染物以及无组织含尘气体没有采取相应的治理措施。

-

我国铸造生产技术水平相对于工业发达国家来说落后约20年[11]。发达国家拥有先进的铸造设备和技术,污染排放量少,铸造生产基本实现计算机控制且效率非常高,而且铸件质量的控制也很好,另外,一些操作复杂、精度要求高、劳动强度大的岗位大都实现了机器人操作,自动化程度很高[24-26],也有不少企业为了严格控制铸造生产过程中有害元素的量,采用热分析仪、真空直读光谱仪等先进检测设备。然而我国铸造企业自动化、机械化生产还未完全普及,高档数控系统、机器人用的精密减速器以及高档传感器大多数依赖国外进口[27]。多数规模较小的企业自主研发能力低,仍然使用传统冲天炉熔炼、黏土砂手工造型和人工清理等落后的生产技术,这些技术不仅效率低而且还会排放大量废气污染环境、影响人体健康。

-

发达国家铸造生产的全过程都要执行严格的技术标准,如:电炉使用的原辅材料都要经过严格检验,铸造用砂的粒度也有明确要求,铸造企业普遍通过ISO9000、ISO14000等标准认证,因此,发达国家的铸件不仅废品率低(德国:2.1% 中国:5%~8%[27]),而且排放的废气污染也相对较少[28]。将环境设计(design for environment,DFE)运用到铸造生产过程中,有助于保护环境、降低生产成本创造更多利润[29]。我国仍存在多数铸造企业未能从源头上控制废气的排放,只注重末端治理,有些企业在设计、建设厂房时,只考虑了投资成本而忽略了污染物产生、原材料的存放和铸件存放等位置,另外,对于废旧砂的再生利用也很少有企业顾及,使得大量资源浪费。其不仅会对企业的大气污染防治工作造成困难,而且会造成企业经济效益不高甚至关停等严重后果。

-

铸造企业需要创新型人才[30],由于我国铸造业的产能过剩,在长时间的同质恶性竞争市场条件下,造成企业利润薄弱,由此国内铸造业人才待遇低、工作环境差,人才流失。另外,从20世纪90年代后,我国很多高校不再设置铸造专业,一些大中型企业的厂办学校数量也在下降,因此新人才的来源变得更加困难。此外,除一些大型骨干和先进铸造企业外,很多企业的管理者缺少与时俱进的管理水平,他们缺少对国内外铸造业发展概况和先进铸造技术的认知,凭借着以往的经验管理企业,甚至有一些铸造企业没有单独的环保部门来对企业的环保问题进行监管,造成企业的污染问题十分严重。

-

针对目前我国铸造业大气污染防治存在的上述问题,本文从政策管控、企业生产以及社会管理3个角度提出完善我国铸造业大气污染防治工作的对策。

-

(1)建立相应的奖励机制,加强监督和政策引导。从国家到行业再到地方,各级政府应该加强对铸造业的管控,根据铸造业排污现状完善排污标准,并从铸件产品的设计与开发、原材料的应用、工艺设备与技术和检测技术等基础技术入手,编制绿色铸造标准,促使企业按照绿色标准生产,减少铸件全生命周期大气污染物的排放。另外,实现铸造业整体的节能减排需从政策上加以引导,政府应制定符合行业发展的市场评优政策,引导行业走清洁化、绿色化生产道路,如:对铸造企业进行清洁生产绩效评级,优秀企业则减免企业所得税;对采用节能减排设备的企业的增值税进项税给予抵扣等。

(2)加快调整产业结构,淘汰落后产能。深入推进铸造产业调整政策,加快淘汰落后产能,关闭规模小、高污染、高耗能的铸造企业,禁止企业使用高污染、高消耗的工艺技术和装备,推进铸造企业智能制造技术,重视用信息化技术提升铸造工艺水平、降低污染,促进铸造行业转型升级,提高铸造企业的专业化、环保水平,改善铸造业大气污染现状。

(3)加大铸造业的人才培养,鼓励铸造业大气污染防治技术研究。针对铸造业人才短缺的情况,政府应制定吸引和稳定人才的优惠政策,采取企业委托培养以及厂校联合办学的模式来培养技术人才,学习德国、日本和美国等发达国家培养铸造人才的经验。鼓励相关技术人员进行技术创新,从根本上减少铸造污染。如:针对污染严重的熔炼工序开发自动化的高效除尘系统;针对铸造原辅材料开发无毒性或低毒的化学制剂;对于铸造型砂的输送开发密闭式的管道输送系统等。此外,应设立行业大气污染防治技术的专项创新基金,鼓励高等院校、科研单位的技术人员进行研究。

-

(1)重视环保工作,提升企业清洁生产水平。铸造企业应提高自身的环保意识,正确认识铸造大气污染问题,树立清洁生产意识,从铸造生产的全流程控制大气污染物的产生。通过改进铸造原辅材料,不仅可以提高生产效率和铸件质量,还有利于减少铸造废气的排放。如:利用水基涂料代替醇基涂料,不仅减少了环境污染,还降低了成本[31];采用宝珠砂代替硅砂做铸造原砂,不仅减少了粉尘污染、还可以提高铸件质量[32]。铸造生产应采用V法铸造、水玻璃砂铸造和金属型铸造等绿色铸造技术替代传统的铸造工艺技术,从根本上减少大气污染的产生。另外,要注意废旧砂及固体废物的回收再利用,避免资源能源的浪费,最后采用合理高效的末端治理技术使污染物达标排放。另外,企业应充分认识大气污染,不仅要对颗粒物的有组织废气进行有效处理及收集,也要关注对无组织气体、VOCs 和SO2等污染物的防治。

(2)注重大气污染物的无组织排放。企业应合理规范原料砂和旧砂的存放,禁止露天堆放,并维持铸造车间、库房以及厂区的干净整洁。熔炼、制芯、造型/浇注、落砂清理和砂处理等粉尘产生量大的工序务必要设置在封闭车间内,所有污染物的产生工序,必须科学、合理的安装与污染物排放相匹配的治理设施,减少气体的无组织排放,确保污染物的有效收集,并使其经过处理后能够达标排放等。

(3)加强自主创新能力,实现智能铸造。铸造企业应重视将计算机技术和铸造技术结合起来,实现智能铸造。开发灵活性、多样性的适用于铸造生产各方面需求的计算机系统。利用铸造CAE软件,研发控制熔炼金属液成分、温度的智能系统,提高熔炼效率,减少粉尘等污染物的排放。利用计算机优化铸造工艺,提高铸造技术水平与铸件质量,降低铸件废品率、缩短铸件的设计与制造周期,利于铸造企业对大气污染物的防治。

(4)加快实现生产自动化。利用面对当前人力成本上升的压力,企业应该提升自身装备自动化水平,提高生产效率,淘汰以手工为主、高污染、高耗能的落后生产方式,在造型、制芯和清理打磨等工序快速应用自动化的机器,降低工人作业强度,减少铸造生产大气污染物的排放。

(5)定期进行人员培训,提高员工的技术水平和素质。企业定期组织员工和相关企业管理者进行铸造业先进技术和大气污染防治相关知识的培训,对企业来说是非常重要的。通过培训使员工加强对铸造业国内外的发展、先进铸造技术、污染防治等相关工作的认知,这样不仅提高企业人员的技术水平,还有利于增强他们的大气污染防控知识水平,提高企业的大气污染治理水平,增强竞争力。

(6)推行“一企一策”制度。企业应聘请铸造业专家针对企业的实际生产情况开展“一企一策”方案编制工作,明确原辅材料替代、工艺技术改进、无组织排放管控、废气收集和治污设施建设等全过程减排要求、不同等级的环境空气污染应对措施,测算投资成本、运行成本和污染减排效益,为企业有效开展大气综合治理提供技术服务。

-

公众环保意识的提高和共同参与是改善铸造大气污染的基础。希望政府和铸造协会等相关行业组织通过宣传教育,使人们增强对铸造大气污染的认识,对铸造企业的生产进行监督,一旦发现违规生产和排污不达标的企业及时向有关部门举报。

我国铸造业大气污染治理现状与对策研究

Research on current situation and countermeasures of air pollution control of foundry industry in China

-

摘要: 铸造业的大气污染防治工作相对不够完善,是制约我国铸造业转型升级和高质量发展的主要因素。文章通过对行业发展和大气污染现状以及管控标准进行科学分析,指出我国铸造业大气污染防治工作存在相关政策法规体系不完善、企业平均规模小、环保设施不完善、自主创新能力不足和清洁生产水平不高等问题,进而从政策管控、企业生产和社会管理3个方面提出相应的大气污染防治对策。Abstract: The prevention and control of air pollution in the foundry industry is relatively imperfect, which is the main factor restricting the transformation and upgrading as well as the high-quality development of the foundry industry. Based on the scientific analysis of industry development and the current atmospheric pollution situation and control standard, the results show that there are some problems for the prevention and control of atmospheric pollution of the foundry industry, including the imperfect policies and regulation system, the small scale enterprise, the incomplete environmental protection facilities, the insufficient independent innovation ability, the low cleaner production level. And the corresponding countermeasures for the control of air pollution are proposed from the aspects of the policy control, enterprise production and social management.

-

Key words:

- foundry /

- air pollution /

- cleaner production /

- pollution prevention /

- pollution control countermeasures

-

-

表 1 铸造生产中大气污染物产生情况

污染物名称 主要成分 主要产生工序 污染程度 颗粒物 含硅无机物、有机物、金属及氧化物等 金属熔化、造型、制芯、浇注、落砂清理、

热处理、砂处理及砂再生高 无机气态污染物 SO2、NOx、CO、Pb等 金属熔化、热处理、砂再生 中 VOCs 烃类、苯、甲苯、苯乙烯等 树脂砂造型、制芯、浇注、落砂、砂再生等工部

使用煤粉的潮模砂浇注、冷却落砂、砂再生等工部

消失模浇注及白模加工

熔模融化成模、熔化脱蜡、型壳焙烧

表面涂装工部低 表 2 各标准颗粒物的限值规定

mg·m−3 污染源 GB 39726

—2020GB 16297—

1996、GB

9078—1996行业标准

(一般地区/

重点地区)北京

标准冲天炉 40 150 40/30 10 电弧炉 30 150 30/20 10 感应电炉 30 150 30/20 10 造型、制芯 30 120 30/20 10 浇注、冷却 30 120 30/20 10 落砂、清理 30 120 30/20 10 废砂再生 热处理炉 30 200 30/20 10 喷枪 − 120 30/20 − 表 3 各标准SO2的限值规定

mg·m−3 污染源 GB 39726

—2020GB 16297—

1996、GB

9078—1996行业标准

(一般地区/

重点地区)北京

标准冲天炉 200 850 200/100 20 电弧炉 − − − 20 感应电炉 − − − 20 造型、制芯 − 550 − − 浇注、冷却 − 550 − − 落砂、清理 150a 550 − − 废砂再生 150a − 热处理炉 100 − 100 20 喷枪 − 550 − − 注:a适用于热法再生焙烧炉。 表 4 各标准NOx的限值规定

mg·m−3 污染源 GB 39726

—2020GB 16297—

1996、GB

9078—1996行业

标准北京

标准冲天炉 300 − 300 150 电弧炉 − − − 150 感应电炉 − − − − 造型、制芯 − 240 − − 浇注、冷却 − 240 − − 落砂、清理 300 240 − − 废砂再生 300a − 热处理炉 300 − 300 150 喷枪 − 240 − − 注:a适用于热法再生焙烧炉。 表 5 各标准TVOCs的限值规定

mg·m−3 污染源 GB 39726

—2020GB 16297—

1996、GB

9078—1996行业标准

(一般地区/

重点地区)北京

标准冲天炉 − − − 20 电弧炉 − − − − 感应电炉 − − − − 造型、制芯 − 120 − 20 浇注、冷却 − 120 − 20 落砂、清理 − 120 − − 废砂再生 − − 热处理炉 − − − 20 喷枪 120 120 120/80 − 表 6 2018年我国不同材质铸件铸造企业数量

材质类型 企业数量/个 铸铁 14 000 铸钢 4 000 有色金属 8 000 总数 26 000 注:数据来源《铸造纵横》2019第12期。 -

[1] 于波, 孙逊. 铸造技术的发展现状与趋势[J]. 铸造设备与工艺. 2017(2): 65-70. [2] 刘树生, 乔世杰, 曹林锋, 等. 我国铸造行业大气污染治理存在的问题及建议[J]. 铸造工程, 2019, 43(6): 10-13. [3] 第一财经. 铸造业是否会被调出“两高”?生态环境部有了最新答复[EB/OL]. [2019-12-17].https://www.yicai.com/news/100438198.html. [4] 中国铸造协会. 2018年中国铸件产量数据[J]. 铸造工程, 2019, 43(3): 69 − 70. [5] 傅骏, 谯攀, 王兴芳, 等. 中国现代铸造史略[C]//重庆市铸造行业协会、重庆市机械工程学会铸造分会. 2019重庆市铸造年会论文集. 重庆, 2019: 3. [6] 百度文库. 《铸造工业大气污染物排放标准(征求意见稿)》编制说明 [EB/OL]. [2019-11-14].https://wenku.baidu.com/view/d437193d88eb172ded630b1c59eef8c75ebf9549.htm. [7] 温平. 关于加快推进我国铸造业转型升级的探讨[J]. 中国铸造装备与技术, 2018, 53(1): 5-7. [8] 史雪廷, 姚方行, 杜蕴慧, 等. 金属铸造行业排污许可管理思路[J]. 环境影响评价, 2020, 42(2): 22 − 26. [9] SEHIC-MUSIC N, GOLETIC S, PIHURA D, et al. Effects of foundry industry on the environment[J]. Metalurgija, 2013, 52(4): 533 − 536. [10] 刘树生, 乔世杰, 曹林锋, 等. 大气污染治理设备在我国铸造行业的应用[J] . 铸造工程, 2019, 43(4): 54-59. [11] 周惦武, 刘金水, 张福全. “绿色铸造”与铸造行业环保[C]//湖南省铸造协会. 2019绿色智能铸造报告会论文集. 娄底, 2019: 6. [12] 瞿艳芝, 张增杰, 王军玲, 等. 铸造业产污环节及大气污染防治最佳可行技术研究[C]//中国环境科学学会. 2014中国环境科学学会学术年会(第六章). 成都, 2014 : 5. [13] 刘树生, 乔世杰, 曹林锋, 等. 我国铸造行业颗粒物排放水平调研[J]. 铸造工程, 2020, 44(1): 61-67. [14] 中华人民共和国生态环境部. 关于发布《铸造工业大气污染物排放标准》等7项标准(含标准修改单)的公告 [EB/OL].(2020-12-25) [2020-12-25]. http://www.mee.gov.cn/xxgk2018/xxgk/xxgk01/202012/t20201225_814844.html. [15] DIJKMANS R. Methodology for selection of best available techniques (BAT) at the sector level[J]. Journal of Cleaner Production, 2000, 8(1): 11 − 21. doi: 10.1016/S0959-6526(99)00308-X [16] CHUNG J, KIM J, KIM Y, et al. Assessment and selection of best available technology (BAT) for wastewater facilities in the leather tanning and finishing industry[J]. Resources Conservation & Recycling, 2013, 70: 32 − 37. [17] 闫静, 吴晓清, 罗志云, 等. 国外大气污染防治现状综述[J]. 中国环保产业, 2016(2): 56 − 60. doi: 10.3969/j.issn.1006-5377.2016.02.017 [18] 全国标准信息公共服务平台. 铸造工业大气污染物排放标准[EB/OL]. [2019-09-12]. http://std.samr.gov.cn/gb/search/gbDetailed?id=92420D90D65A20E0E05397BE0A0A2FC9 [19] AGNOLUCCI P. The effect of the German and British environmental taxation reforms: A simple assessment[J]. Energy Policy, 2009, 37(8): 3043 − 3051. doi: 10.1016/j.enpol.2009.03.052 [20] CLINCH J P, DUNNE L, DRESNER S. Environmental and wider implications of political impediments to environmental tax reform[J]. Energy Policy, 2006, 34(8): 960 − 970. doi: 10.1016/j.enpol.2004.08.048 [21] 周恩俊, 杨棣华, 王冬, 等. 中国铸造行业节能减排现状分析与措施研究[C]//重庆市机械工程学会铸造分会. 2014(第24届)重庆市铸造年会论文集. 重庆: 2014: 4. [22] 黄天佑, 范琦, 张立波, 等. 中国铸造行业节能减排政策研究[J]. 铸造技术, 2009, 30(3): 399 − 403. [23] 李荣德. 时代呼唤绿色铸造[J]. 铸造, 2010, 59(1): 1 − 3. [24] GRIFFITHS W D. The heat-transfer coefficient during the unidirectional solidification of an Al-Si alloy casting[J]. Metallurgical & Materials Transactions B, 1999, 30(3): 473 − 482. [25] BOOTH M, WRIGHT T, STEER G. Foundry Automation[J]. Metallurgia, 1996, 63(10): 399 − 400. [26] KSHIRSAGAR P, SALODKAR A A, BHAISWAR R. A novel approach in automation for foundry[J]. International Journal of Engineering Innovations & Research, 2012, 1(1): 23 − 27. [27] 白佳鑫. 以矿产资源为原材料的铸造业转型升级路径研究 [D]. 北京: 中国地质大学, 2019. [28] 王大锐. TR公司曲轴铸造生产线优化设计研究[D]. 济南: 山东大学, 2014. [29] MADANHIRE I, MBOHWA C. Achieving environmental performance through design for environment (DFE) process in foundry operations[J]. Procedia Cirp, 2016, 40: 121 − 126. doi: 10.1016/j.procir.2016.01.076 [30] HOLTZER M R. DAŃKO S. ŻYMANKOWSKAKUMON S. Foundry industry – current state and future development[J]. Metalurgija, 2012, 51(3): 337 − 340. [31] DEL AMO B, ROMAGNOLI R, DEYÁ C, et al. High performance water-based paints with non-toxic anticorrosive pigments[J]. Progress in Organic Coatings, 2002, 45(4): 389 − 397. doi: 10.1016/S0300-9440(02)00125-X [32] LIU F, YANG L, HUANG Y, et al. Performance of resin bonded sand for magnesium alloy casting[J]. Journal of Manufacturing Processes, 2017, 30: 313 − 319. doi: 10.1016/j.jmapro.2017.10.002 -

下载:

下载: