-

长期以来,未经妥善处理的烟气排放的SO2、NOx、粉尘和重金属等污染物会引起大气污染严重和居民呼吸系统疾病加重甚至死亡[1-4]。而我国的陶瓷产量约占全球总产量的70%[5],在为经济发展带来贡献的同时,也排放了大量的陶瓷窑炉烟气[6]。除SO2、NOx和粉尘外,烟气中还含有大量的重金属和氟化物,极易导致环境污染。为保护和改善生态环境,我国环保部于2010年首次颁布了《陶瓷工业污染物排放标准:GB 25464—2010》(下简称GB 25464—2010),并于2014年进一步发布了GB 25464—2010修改单,将SO2、NOx和颗粒物的排放要求削减到50、180和30 mg/m3,

我国的燃煤烟气污染物控制技术较为成熟,并朝多污染协同控制的方向发展 [7-11]。然而在陶瓷窑炉烟气污染控制方面仍缺乏经验。目前,国内主要采用的是针对单一污染物控制技术的组合方法,如针对颗粒物的重力沉降室、旋风除尘、袋式除尘器,针对SO2的湿法或半干法脱硫。而相比于国外的脱硝技术——干式吸附器吸附、吸附与低氮氧化物燃烧器联合控制技术,我国的脱销技术还较为落后。文献[5]报道,我国成品窑尾气经处理后初始排放的SO2、NOx和颗粒物分别为500~1 500、400~1 000和<900 mg/m3。可见,我国陶瓷工业气体污染控制技术还需进一步发展。但采用多单元工艺的简单组合,会存在操作复杂、占地面积大、成本高等问题。因此,开展陶瓷烟气多污染物协同控制技术的开发应用将是我国未来陶瓷炉窑烟气控制技术的发展方向。

ETV评价是一种科学、客观、公正的第三方评价[12-13],其目的是通过对技术进行性能验证和信息发布来提高环境保护新技术的可信度和市场竞争力,从而推动环保产业发展和环保技术进步[14]。本文通过对某陶瓷炉窑烟气多污染物协同控制技术进行ETV评价,建立了烟气多污染物协同控制技术的验证评价指标和方法。一方面检验了ETV评价在环保评测方面的可靠性,同时也丰富了陶瓷窑炉烟气污染物协同控制技术手段,有利于提升陶瓷行业整体的污染控制水平。

-

为确保验证结果的公正客观,本次ETV评价工作在验证评价机构、验证测试机构、技术持有方与使用方、以及环境保护技术验证评价专家组的共同参与监督下开展。由参与验证评价各方共同制定《验证评价计划》,并严格按照《验证评价计划》进行现场与实验室测试,以确保获得高质量的数据和可靠的结论。对测得的数据进行分析,评价“陶瓷炉窑烟气多污染物协同控制技术”的性能情况,并出具验证报告,公开发布。

-

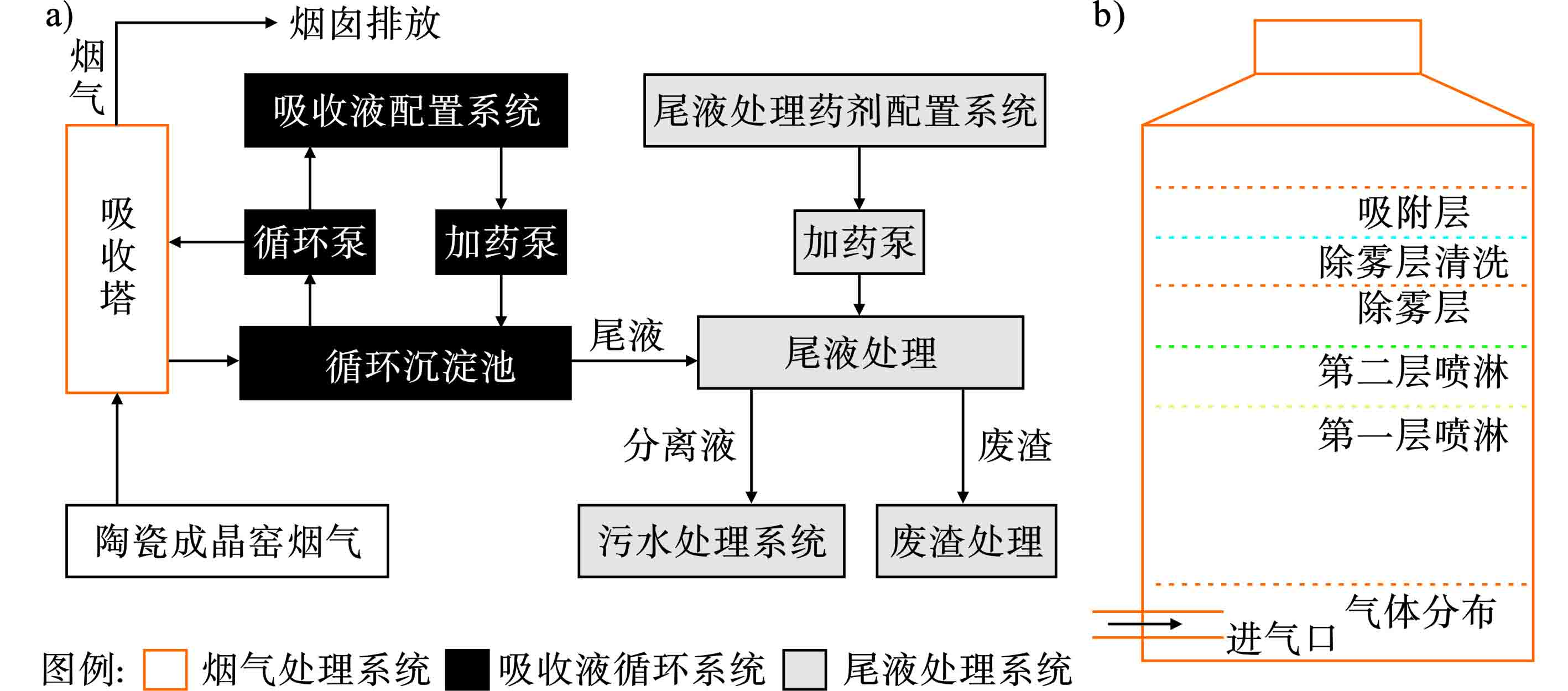

本次技术验证评价对象为某陶瓷炉窑烟气多污染物协同控制技术,是针对陶瓷炉窑烟气,通过复合吸收剂吸收同时脱除颗粒物、SO2、NOx、氟化物、HCl和重金属等污染物的一种多污染物协同控制技术。该技术包括了烟气处理系统、吸收液循环系统和尾液处理系统3个工艺单元,其中烟气处理系统的工艺主体是吸收塔,用于污染物的协同控制,具体工艺流程,见图1a。在吸收塔中,烟气由底部进入,复合吸收液(尿素、碱和添加剂)由塔顶喷淋而下,在设备内烟气先后2次与吸收液充分接触,通过机械碰撞、物理截留、扩散溶解等传质吸附作用和酸碱中和反应,实现SO2、NOx、氟化物、氯化物和重金属的协同净化,见图1b。而吸收尾液在被调节pH值后,与混凝剂(铁盐、铝盐或重捕剂)进行混凝、沉淀分离,分离液进入陶瓷厂的废水处理站,经处理后回用。验证场所为广东省佛山市某生产建筑陶瓷瓷砖的企业。该厂有陶瓷原料粉制备的喷雾干燥塔2台,瓷砖干燥及烧制的成品窑4条。验证期间,该厂烟气处理设施采用陶瓷炉窑烟气多污染物协同控制技术。相对于针对单一颗粒物、SO2、NOx等污染物控制的组合方法,该技术通过吸收塔的连续2次处理,实现了多种污染物的协同控制,占地小,效率高;此外,处理过程中废水无外排,实现了水的绿色循环;净化系统采用一套可编程逻辑控制器进行集中控制,在高度自动化的基础上实现陶瓷烟气净化过程的安全可靠性和生产的连续性。

-

根据《环境保护技术验证评价通用规范(试行):T/CSES 1—2015》的要求[15],测试参数分3类:环境效果参数、运行工艺参数和维护管理参数。而面对日益严重的大气污染,环保部颁布并实施的GB 25464—2010及其修改单也对粉尘、SO2、NOx、氟化物、氯化物和重金属等排放实施严格限值。因此,在本次评价中,根据被测试技术的特点和评价目标,设计测试参数,见表1。由于GB25464—2010及其修改单均未规定汞及其化合物的排放限值,故此次技术验证指标中不包括汞。

-

验证评价各参与方共同确定本次验证评价的测试条件,具体如下:1)处理陶瓷烟气流量:70 000 m3/h(热态);2)SO2浓度:240 ~760 mg/m3(按烟气含氧量18%折算);3)NOx浓度:145 ~315 mg/m3(按烟气含氧量18%折算);4)废气温度:100~130 ℃;5)压强: 0.56~2.12±0.52 kPa(进口)、0.02~0.06±0.01 kPa(出口)。

-

验证测试按照《验证评价计划》进行,验证测试时间自某年7月7日~10月9日,时间跨度为95 d,并采用随机采样的方式,以进一步提高验证结果的准确性。废气采样448个,吸收尾液样品65个,处理后废水样13个,见表2。

-

为保证验证结果的准确性和普适性,所有样品的采集和分析过程均依据国标方法进行,包括国家环保部于1993年3月颁布实施的《固定污染源排气中颗粒物测定与气态污染物采样方法:GB/T 16157—1996》和2009年11月1日颁布实施的《水质 采样技术指导:HJ 494—2009》。对于大气样品的采集,分别在喷淋塔的入口和出口进行采样;对于水样的采集,分别在吸收塔出水口和尾液处理系统排出口进行采样。GB25464—2010标准将烟气基准含氧量调整为18%。因此,此次技术验证工作主要按照现行国家排放标准对烟气指标进行考核。

-

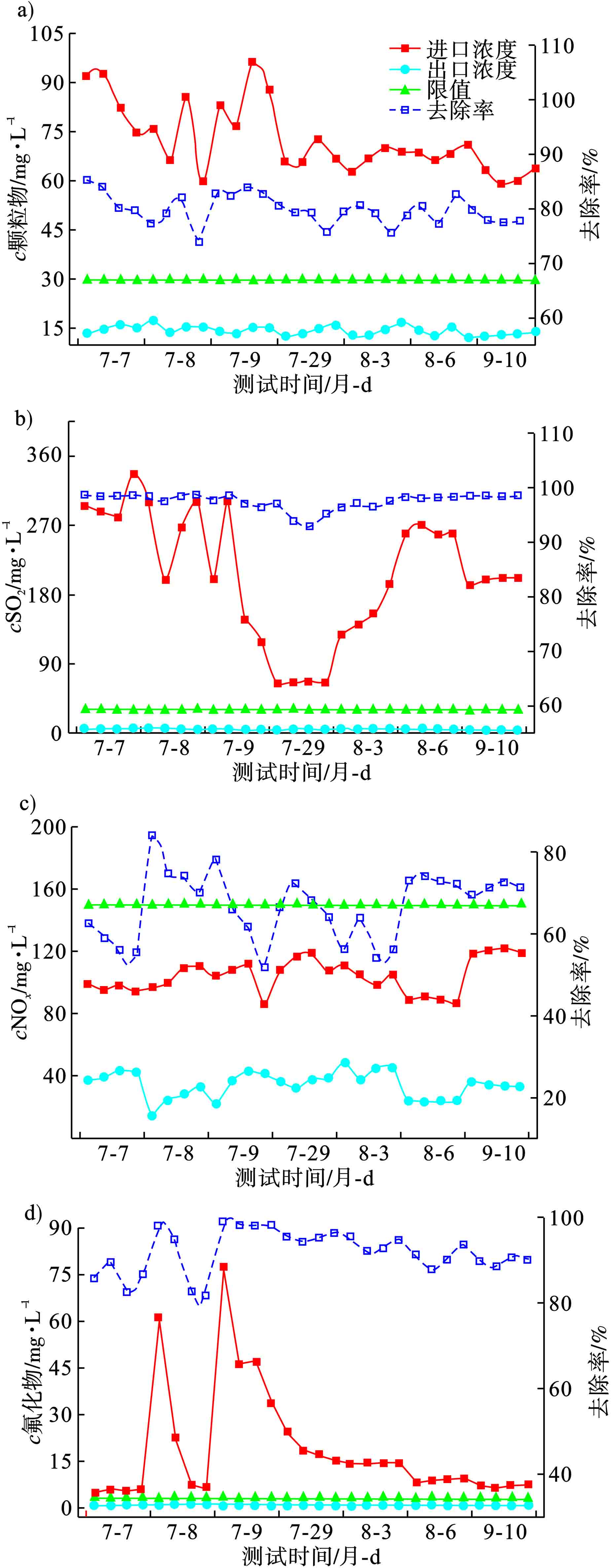

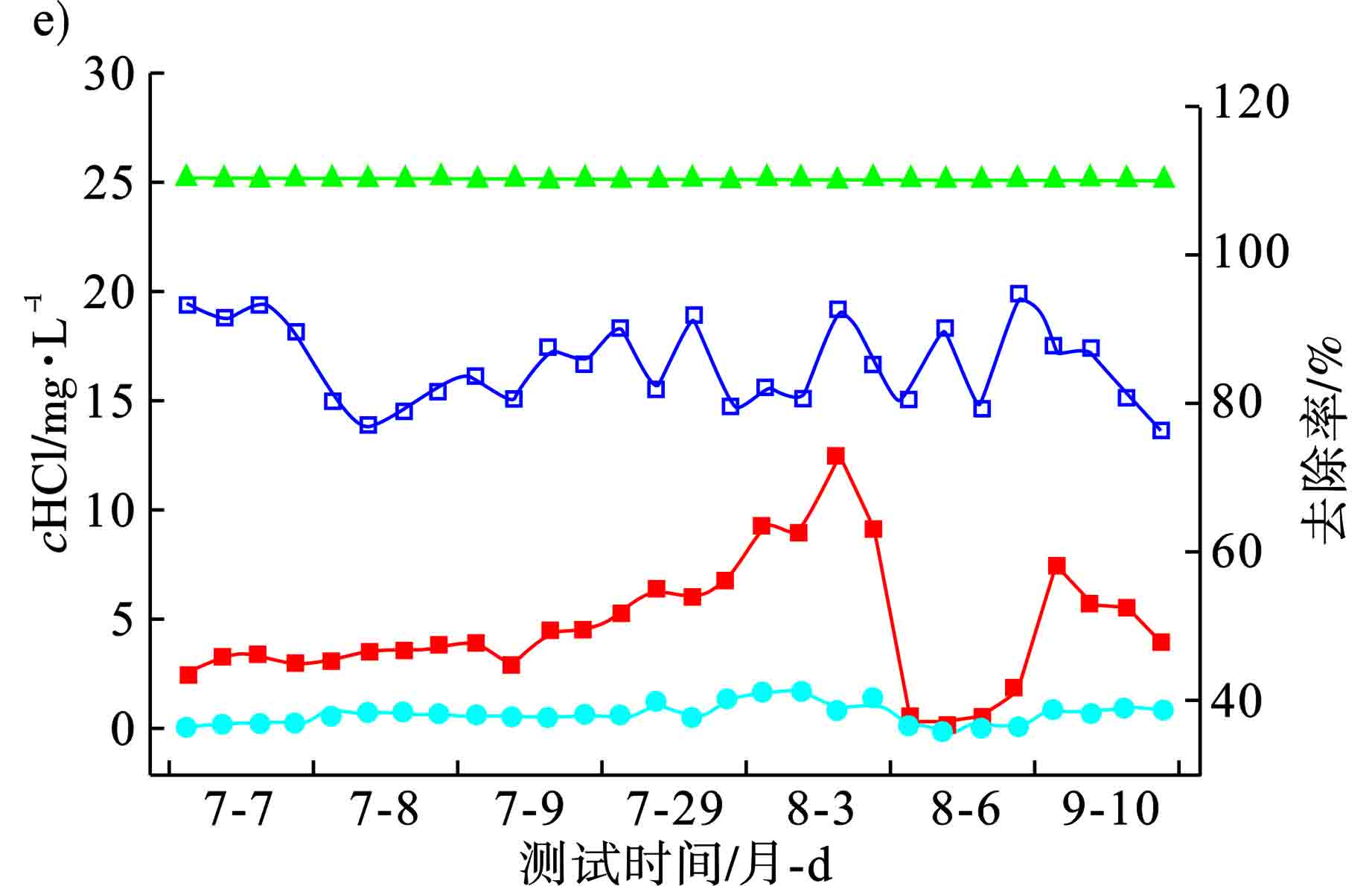

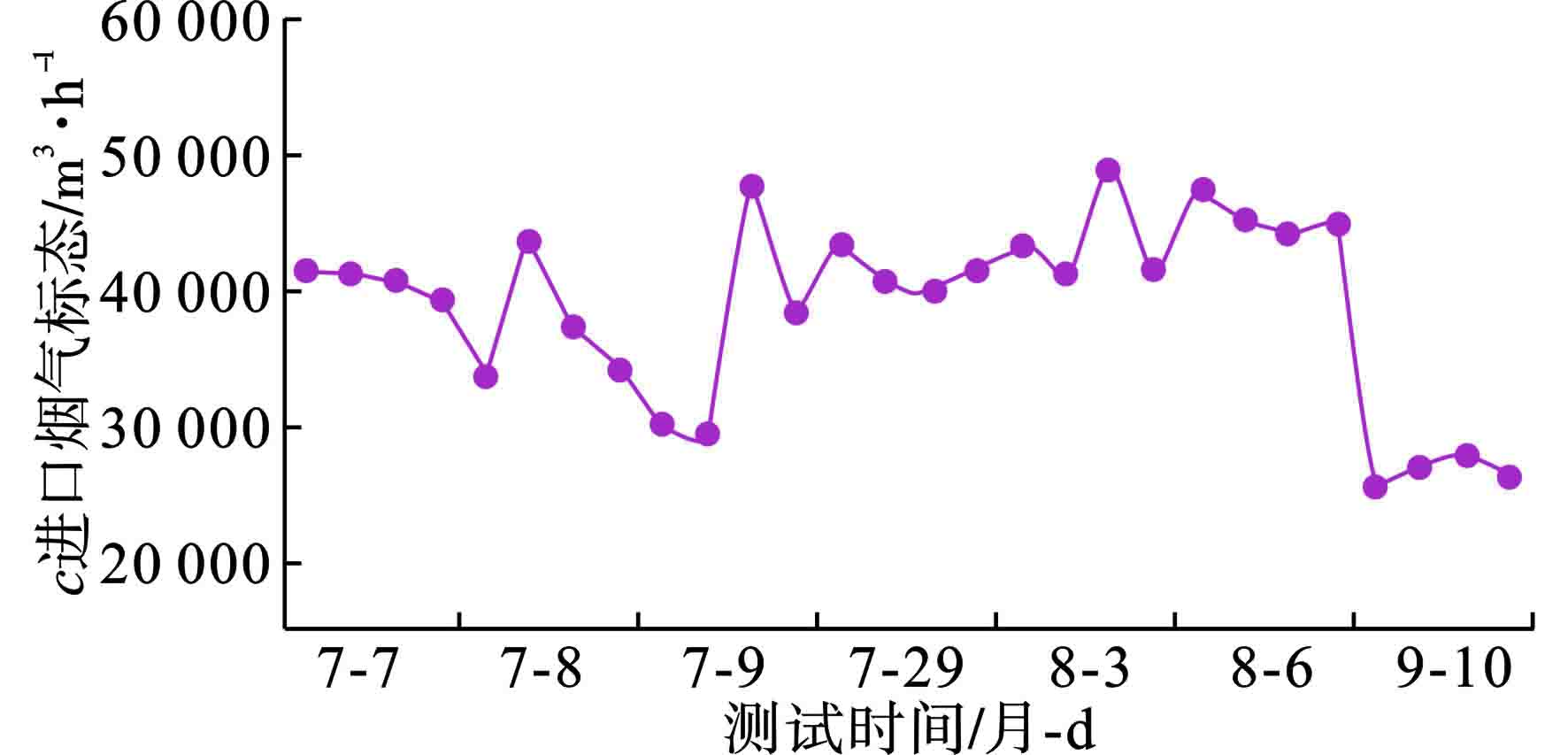

验证测试地点为广东省某陶瓷厂的烟气处理设施,验证测试的技术为一种湿法脱硫技术为主的陶瓷炉窑烟气多污染物协同控制技术,并接以相应的尾液处理系统,从而实现整个陶瓷工业污染物的达标排放。本次评价分别于2014年7月7日~9日、7月29日、8月3日、8月6日、9月10日对吸收塔处理前后的排放气体进行了采样和检测,评估该陶瓷炉窑烟气多污染物协同控制技术对烟气中气态污染物的处理效果,见图2。

图2可知,按照烟气含氧量为18%折算,烟气处理系统进口处颗粒物的浓度范围为59.5~96.0 mg/m3、SO2进口浓度波动范围为64.4~339.4 mg/m3,分别是标准排放限值的2~3倍(30 mg/m3)和2~11倍(50 mg/m3)。NOx进口浓度波动范围为86.4~122.2 mg/m3,也较为接近标准排放限值(150 mg/m3)。烟气经被验证技术处理后,出口颗粒物浓度最大值为17.3 mg/m3,低于标准中颗粒物排放限值要求,见图2a;其中,颗粒物去除率最大值为85.25%,最小值为73.91%,平均值为79.84%。而经过处理后SO2的去除率达到了97.56%,最高出口浓度为5.6 mg/m3,这远低于SO2的标准要求限值,图2b。高效的浓度削减和稳定的处理效果(出口浓度的平均偏差为0.9),充分证明具有2次喷淋系统的湿法脱硫方式具备高效脱硫的效果。相较来讲,NOx的去除率较低,只达到了66.86%,且去除率在一定范围内波动,这可能与环境温度以及进气浓度波动引起的氨氮物质的量比改变有关[16]。但应该值得注意的是,陶瓷烟气NOx的含量较低,并没有超出该污染物的排放限值150 mg/m3。此外经过处理后,NOx的最高浓度为48.6 mg/m3,仅为排放限值的1/3,完全达到了标准要求。

综上可知,以氢氧化钠、尿素和添加剂为主要吸收剂的湿法处理能够与陶瓷厂的烟气中气态污染的特性相适应。通过水的吸附捕获作用和碱液的吸附中和作用,在高效脱除高浓度的颗粒物和SO2的同时,也保持了较低的NOx排放浓度,从而实现了所有测试数据100%的达标率[17]。同时,该方法也实现了氟化物、氯化氢等气态污染物100%的达标率,见图2d和e。

-

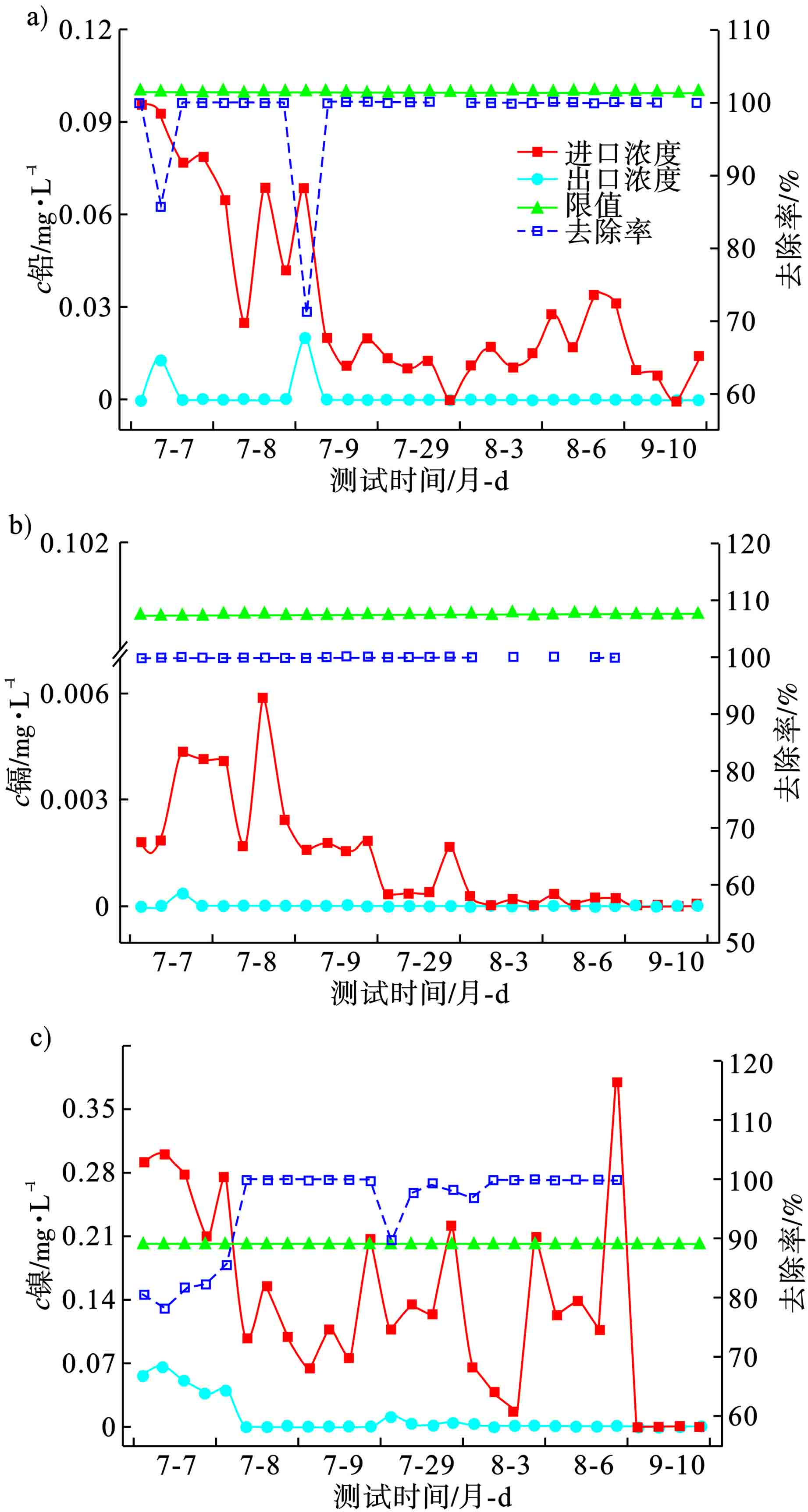

烟气中的重金属由于具有催化活性和生理毒性,即使在较低浓度下也具有很大的毒性,且其化学性质稳定,难生物降解,通常在生物体内沉淀,转化成为毒性更大的金属化合物,对生态环境及人体健康造成严重危害。因此GB25464—2010中同样严格限制重金属污染物的浓度。为此,本次验证评价对陶瓷厂烟气中的铅、镉和镍分别进行了考察,见图3。

依据GB25464—2010,对于重金属铅、镉和镍要求排放限值分别为0.1、0.1和0.2 mg/m3。需要说明的是,由于部分铅、镉和镍的入口浓度低于对应的国标法的检出限值(1.3×10−2、2.5×10−4和2.5×10−3 mg/m3),故将该浓度记为0 mg/m3,并在计算去除率和达标率及其平均值时,舍弃该样本以提高数据的准确性。所得陶瓷厂烟气中的铅、镉和镍的入口浓度范围分别为9.6×10−2、0~5.81×10−3和0~3.77×10−1 mg/m3,见图3。其中铅和镉的浓度均低于标准要求的限定值,表明该厂陶瓷废气中此2类金属元素的污染性较小。相比之下,镍样本中约有50%的样本浓度超过限定值,表明镍金属为该烟气中主要的重金属污染物,见图3c。但应注意的是,陶瓷由于工艺和选材的不同,会导致主要的重金属污染物的元素发生变化。经过烟气多污染物协同控制技术的处理,3种重金属元素的最高排放浓度分别为2.0×10−2、3.39×10−4和6.5×10−2 mg/m3,均低于标准中要求排放限值,达标率100%。尤其对于重金属镍,测试期间,在进口镍浓度达标率为68%的情况下,出口镍浓度全部低于排放限值要求,达标率100%,平均去除效率可达94.97%,这充分体现了该被验证技术的有效性。

-

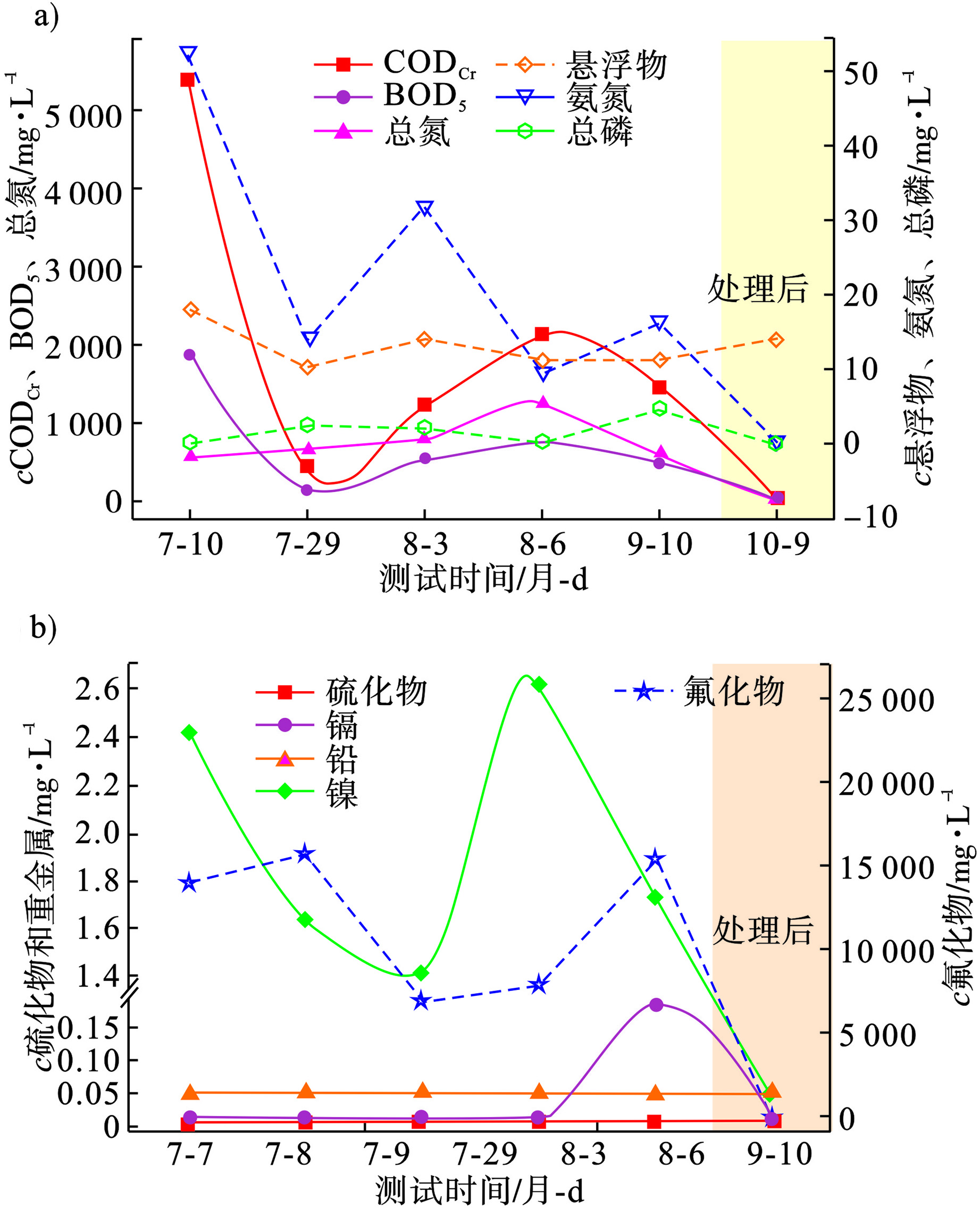

被验证技术的处理对象为陶瓷生产过程中陶瓷成品窑产生的废气。在处理烟气过程中产生的尾液,一部分通过吸收液循环系统循环利用,另一部分排入尾液处理系统进行处理,整个处理过程无废水外排。本次验证以烟气处理效果为主要考核对象,同时为采集一定量的废水样品,核定其中各项水质指标情况。具体而言,分别于2014年7月10日、7月29日、8月3日、8月6日、9月10日在吸收塔出口处采集吸收塔出口循环液,于10月9日于吸收尾液经过处理后的排水口处采集处理后的尾液废水,见图4。

图4可知,常规水质指标中,吸收塔出口(即处理前)的SS浓度最大值为18 mg/L,小于排放限值60 mg/L;硫化物浓度均低于检测限值0.005 mg/L。因此,该2项指标在废水处理前已经达标。图4b可知,重金属指标中,9月10日镉浓度为0.188 mg/L,超过0.1 mg/L的排放限值要求,其他4天数据均低于检出限0.01 mg/L;铅浓度在处理前全部低于检测限值0.05 mg/L;GB25464—2010修改单中规定镍排放限值为0.2 mg/L,吸收塔出口废水中镍浓度全部超标,但在处理后,镍的浓度低于检出限(0.05 mg/L),表明该处理技术可以实现有效的镍去除。

综上,从吸收塔排出的吸收尾液经过尾液处理系统处理后,其所有水质指标全部达到GB25464—2010修改单的排放要求。常规水质指标中的总磷浓度,在处理后低于检出限;3个重金属指标在处理后浓度全部低于检出限。这表明该验证技术在保持高效的烟气处理效果的同时,也实现了废水中污染物的净化,完全符合陶瓷炉窑烟气的污染物处理要求。

-

测试期间进口烟气流量(以标态计)变化趋势,见图5。进口烟气流量处在20 000~50 000 m3/h的区间,其中大部分进口烟气流量波动范围处于40 000~50 000 m3/h之间,且验证期间烟气指标均能达标排放。综合判断,该技术处理能力可以达到50 000 m3/h(标态)的验证目标。在此基础上,以处理烟气量50 000 m3/h计,SO2进口浓度平均值约为205 mg/m3,去除率以95%计;NOx进口浓度平均值约为105 mg/m3,去除率以50%计。在上述条件下,氢氧化钠、添加剂和尿素的理论添加量为1 213、56、168 kg/d。测试期间,记录了整个陶瓷厂的电耗和化学品的消耗量。与理论计算相比,实际药剂消耗量中氢氧化钠明显偏少为871 kg/d,而尿素明显偏高(434 kg/d)。根据化学反应方程式计算,增加的尿素消耗量主要用于部分SO2的去除以及烟气中部分氟化氢、氯化氢等酸性气体的去除,计算结果与实际药剂消耗量相符。

基于以上理论和检测数据,相应可得,SO2的去除量为970.8 kg/d,SO2处理的药剂成本为1.8元/kg;NOx的去除量为258.5 kg/d,NOx处理的药剂成本为4.2 kg/d。尾液处理量约30 t/d,采用石灰中和、絮凝处理方法,每天费用约50元。该技术平均每日耗电1 964 kWh,耗电费为1 571.2元/d(电费以0.8 元/kWh计);平均每日耗水29 t,以4元/t水计,则耗水费为116元/d。

-

本文针对陶瓷炉窑烟气建立了一套完善的ETV评价体系,以环境效果、运行工艺和维护管理为参数,通过对某陶瓷炉窑烟气多污染物协同控制技术进行验证评价,验证评价结论如下:该陶瓷炉窑烟气多污染物协同控制技术可达到以下效果:1)烟气排放指标:颗粒物、SO2、NOx、氟化物、HCl和重金属的排放浓度满足GB25464—2010修改单排放限值要求;2)烟气污染物处理效率高:SO2≥95%、NOx≥50%、氟化物≥80%、HCl≥80%、重金属≥80%;3)吸收尾液经过处理后,所有指标均可达到GB25464—2010的排放限值要求;4)系统的处理能力高(50 000 m3/h(标态)),经济性良好:其日均水耗为29 t,日均电耗为1 964 kW·h,氢氧化钠、添加剂和尿素的日均用量分别为871、58和 434 kg。

协同创新是我国未来科技发展的主要特点,而环保作为多学科的交叉领域更需要以此适应新兴环境问题和日益严格的环境标准。本文也表明,ETV评价的实施,能客观反映工艺技术性能,从而为环境污染防治技术的科学评估提供依据。具体来说,ETV评价证明了以湿法脱硫技术为主的陶瓷炉窑烟气多污染物协同控制技术可作为陶瓷炉窑烟气污染物控制的有效技术手段,从而使陶瓷炉窑烟气污染物达到GB25464—2010修改单的排放标准。这肯定了烟气多污染物协同控制技术在陶瓷炉窑烟气控制中的应用和前景,并将有利于推动协同控制技术在环保领域的进一步发展。此外,本文也为技术持有方进行技术改进和优化,为技术使用方进行工艺运行优化提供参考,为陶瓷产业污染物排放量的统计提供可靠数据。

陶瓷炉窑烟气多污染物协同控制技术ETV评价

Environmental technology verification of multi-pollutant co-control technology for ceramic furnace fumes

-

摘要: 陶瓷工业烟气排放量大、污染物组成复杂含NOx、SO2、重金属等,影响区域大气环境质量。为验证多污染物协同控制技术对陶瓷炉窑烟气的环境污染治理效果,该研究通过环境技术验证(Environmental Technology Verification, ETV)评价的程序和方法,对某陶瓷厂的多污染物协同控制技术进行以现场实际测试为基础的验证评价。结果显示:通过复合吸收剂吸收和多工艺组合可同时脱除烟气中颗粒物、SO2、NOx、氟化物、HCl和重金属等污染物,使颗粒物、SO2、NOx、氟化物、HCl、重金属(铅、镉、镍)的排放浓度满足标准中排放限值要求;烟气污染物SO2、NOx、氟化物、HCl、重金属的去除率分别为≥95%、≥50%、≥80%、≥80%、≥80%;尿素的增加有利于SO2、氟化氢、氯化氢等酸性气体的去除。Abstract: Flue gas emissions from the ceramic industry contained a lot of pollutants with complex components, such as NOx, SO2, heavy metals, etc., which seriously affect the regional air quality. In order to verify the effect of multi-pollutant co-control technology on the environmental pollution control of ceramic furnace fumes, this study conducted a validation evaluation for multi-pollutant co-control technology in a ceramic plant based on the actual field tests through the procedure and method of Environmental Technology Verification (ETV). The results show that the particulate, SO2, NOx, fluoride, HCl and heavy metals (Pb, Cd, and Ni) could be simultaneously reduced to meet the emission limits of the standard through the composite absorbent absorption and the multi-process combination. The removal percentage of SO2, NOx, fluoride, HCl and heavy metals were higher than 95%, 50%, 80%, 80%, 80%, respectively. The increased urea was beneficial to the removal of acid gases, such as SO2, HF and HCl.

-

Key words:

- ETV /

- ceramic furnace fumes /

- multi-pollutant /

- co-control technology

-

-

表 1 验证评价指标

参数类别 对象 具体参数 环境效果参数 进出口烟气 物理:温度、压强、流量

浓度:颗粒物、SO2、NOx、氟化物、HCl、重金属(铅、镉、镍及其化合物)吸收尾液 pH、悬浮物、CODCr、BOD5、氨氮、总氮、总磷、硫化物、

氟化物、重金属等和产生量废水 pH、悬浮物、CODCr、BOD5、氨氮、总氮、总磷、硫化物、

氟化物、重金属等和产生量吸收塔 液气比等 处理规模 单位时间处理能力 维护管理参数 协同控制技术主要工艺单元 药剂(氢氧化钠、尿素、添加剂)、电耗、水耗 表 2 验证期间的样品采集时间和频率

样品类别 采样点 日期 采集频次 样品数量/个 废气 烟气处理系统进气出气烟道 7月7~9日

7月29日

8月3日

8月6日

9月10日每日9:00、12:00、15:00、18:00,对进、出口烟气各连续测试1 h

记录测试所跨2个月的在线监测记录448 吸收尾液 吸收塔出水口 7月10日

7月29日

8月3日

8月6日

9月10日每日排尾液时,取样品1次 65 处理后废水 吸收尾液处理后排放口 10月9日 取样品1次 13 -

[1] 周勤迁, 张世春, 陈卫卫, 等. 长春市大气SO2、O3和NOx的变化特征及来源[J]. 环境科学研究, 2014, 27(7): 768 − 774. [2] 邹天森, 康文婷, 张金良, 等. 我国主要城市大气重金属的污染水平及分布特征[J]. 环境科学研究, 2015, 28(7): 1053 − 1061. [3] 陈仁杰. 复合型大气污染对我国17城市居民健康效应研究[D]. 上海: 复旦大学, 2013. [4] 陆燕. 中国及全球能源消费大气污染物排放的历史演变与未来预测[D]. 南京: 南京大学, 2018. [5] 方平, 唐子君, 唐志雄, 等. 陶瓷炉窑烟气污染物排放特性及治理技术现状[J]. 环境科学与技术, 2014, 37(12): 68 − 72. [6] 杨军, 喜军, 王志强, 等. 工业炉节能现状和发展趋势[J]. 冶金能源, 2011, 30(6): 42 − 44. doi: 10.3969/j.issn.1001-1617.2011.06.013 [7] 马双忱, 高莉, 金鑫, 等. 微波辐照活性炭脱硫脱硝技术研究进展[J]. 环境科学与技术, 2011, 34(8): 70 − 74. doi: 10.3969/j.issn.1003-6504.2011.08.016 [8] 刘海龙, 王晋刚, 张少峰. 次氯酸钙溶液脱硫脱硝一体化过程热力学分析[J]. 环境科学与技术, 2012, 35(6): 55 − 57. doi: 10.3969/j.issn.1003-6504.2012.06.013 [9] FANG P, CEN C P, WANG X J, et al. Simultaneous removal of SO2, NO and Hg0 by wet scrubbing using urea+KMnO4 solution[J]. Fuel Processing Technology, 2013, 106(6): 645 − 653. [10] FANG P, CEN C P, TANG Z X, et al. Simultaneous removal of SO2 and NOX by wet scrubbing using urea solution[J]. Chemical Engineering Journal, 2011, 168(6): 52 − 59. [11] 王双喜, 牛仕超, 余晋彬, 等. 窑炉尾气处理技术的发展现状[J]. 中国陶瓷, 2008, 44(6): 9 − 13. [12] 许春莲, 宋乾武, 黄海明, 等. 我国环境技术验证(ETV)评估体系建设研究[J]. 环境工程技术学报, 2011, 1(5): 396 − 402. doi: 10.3969/j.issn.1674-991X.2011.05.066 [13] 白璐, 张伟, 王文君, 等. 造纸清洁漂白技术水污染预防效果验证评价[J]. 纸和造纸, 2020, 39(2): 30 − 33. [14] 王金梅, 王睿, 王乃丽, 等. 试论环境技术验证评价制度的作用和特点[J]. 中国环保产业, 2018(12): 31 − 34. doi: 10.3969/j.issn.1006-5377.2018.12.004 [15] 中国环境科学学会. 关于发布《环境保护技术验证评价 通用规范(试行)》、《环境保护技术验证评价 测试通用规范(试行)》等两项标准的公告[EB/OL]. [2021-07-26]. http://www.chinacses.org/xw/gsgg/201509/t20150908_633942.shtml. [16] 李小婷. 干式除尘与湿式除尘优点及其缺点分析[J]. 低碳世界, 2017(30): 39 − 40. doi: 10.3969/j.issn.2095-2066.2017.30.026 [17] 杨加强, 梅毅, 王驰, 等. 湿法烟气脱硝技术现状及发展[J]. 化工进展, 2017, 36(2): 695 − 704. -

下载:

下载: