-

当前,大气污染成为了一个越来越严峻的问题[1]。大气污染的主要因素之一就是工业排放颗粒物[2]。其中,钢铁工业作为高耗能重污染的产业[3-4],是不可忽视的主要工业排放颗粒物来源之一[5]。钢铁企业各个生产过程都有工业排放颗粒物产生[6],排放源分布极广[7],且具有颗粒物排放量大、含量高、成分复杂等特点[8]。钢铁企业颗粒物排放主要集中在烧结、焦化、炼铁和炼钢等工序[9]。马京华[10]对某典型钢铁企业的烧结、炼铁工序颗粒物的产生、粒径分布和除尘效率进行了研究;李从庆[11]采用荷电低压颗粒物捕集分析仪对某典型机械化炼焦厂炼焦工序排放的烟尘粒径分布进行了测定研究。炼钢工序颗粒物排放量占钢铁企业总排放的20%左右[8],是钢铁企业颗粒物主要发生源之一,掌握炼钢工序颗粒物排放特征是制定颗粒物排放控制对策的前提。但是目前对于钢铁企业颗粒物排放特征的研究主要集中在烧结、炼铁和焦化工序的部分污染源上,对于钢铁企业炼钢工序颗粒物特征的研究还很少。

本研究主要对炼钢工序中排放的颗粒物的粒径分布、微观形貌和化学成分等特征进行检测分析。这项研究的结果将有助于对受钢铁厂综合排放影响的污染受体进行源解析研究,对有效地控制钢铁企业污染物排放、从技术上改善钢铁企业污染物排放现状、推动钢铁工业转型升级、改善大气环境质量具有十分积极的意义。

-

本研究选取某年产量为1000万t钢的钢铁企业进行测试。将该钢铁企业的一座150 t转炉和一座LF精炼炉作为测试对象。该企业的铁水倒罐及预处理、转炉二次烟气和精炼采用的除尘设备都是布袋除尘器。

-

根据《固定污染源排气中颗粒物测定与气态污染物采样方法:GB/T16157—1996》[12]的规定,并结合现场实际情况对炼钢工序的铁水倒罐及预处理、转炉二次烟气和精炼等过程的有组织排放源进行采样。采样位置、采样孔和采样次数均采用文献[12]中的相应规定。

本研究把采样点设置在各处的排烟烟囱上,烟囱高度和采样点距离地面高度,见表1。为了使数据准确,在设备和装置都正常工作的条件下,在每个采样点分别进行6次取样,分开2 d进行,每天进行3次平行采样。

-

本研究选用3012H自动烟尘测试仪、TE-20-800安德森分级采样器和BT-2001激光粒度分布仪,分别对颗粒物进行采样、对PM10进行分粒径采样和对颗粒物的粒径分布进行分析。除此之外,还使用了分析天平、干燥器等仪器。本研究中,3012H自动烟尘测试仪用的是无胶超细玻璃纤维滤筒,因为无胶超细玻璃纤维滤筒耐高温,并且捕集效率高;安德森分级采样器采用的是由聚四氟乙烯材料制成的Teflon膜,因为由聚四氟乙烯材料制成的Teflon膜的空白值较低,且吸湿性也较低,比较适合用于样品的称重。

-

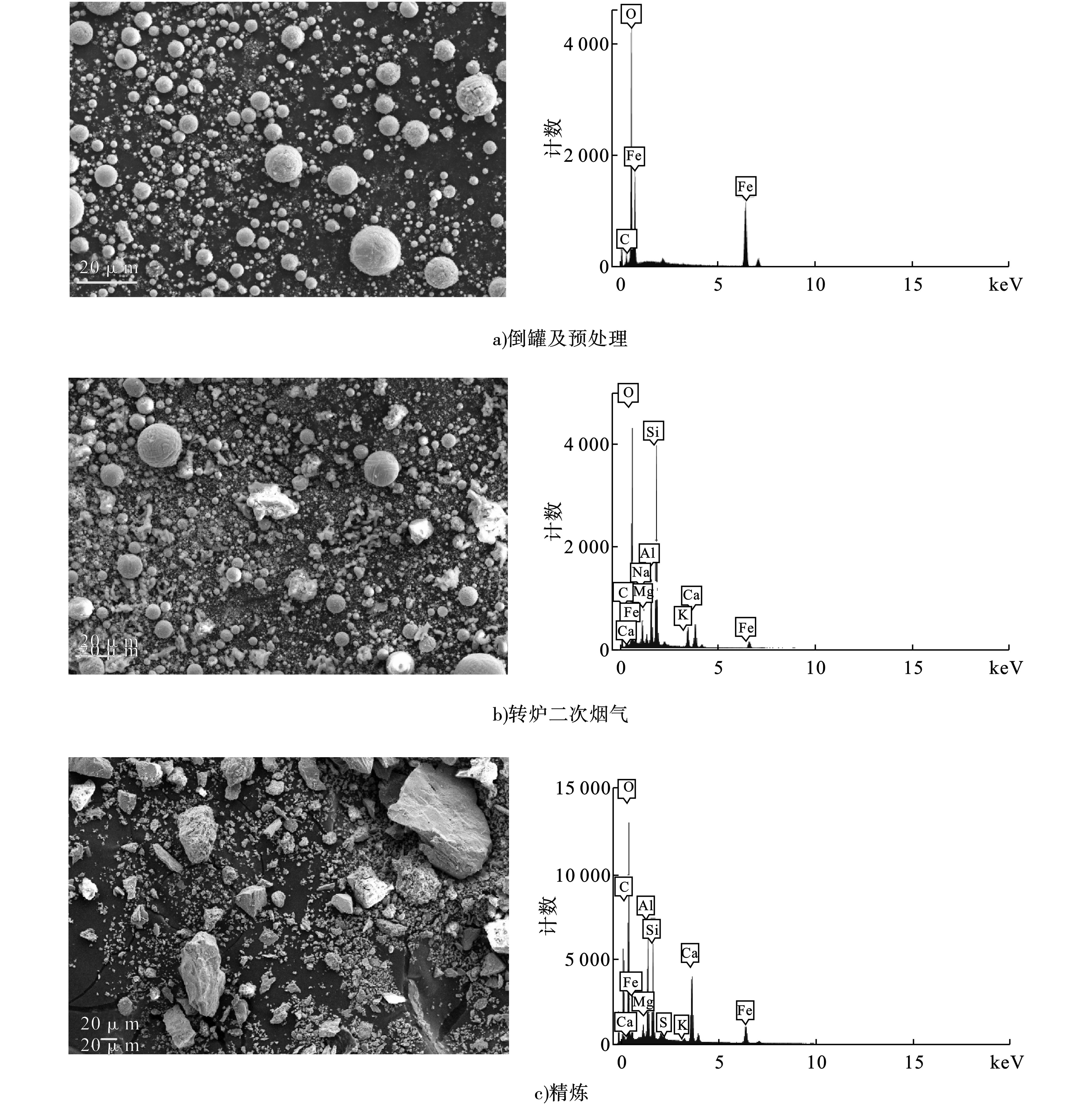

炼钢工序排放颗粒物的形貌和能谱分布,见图1。

图1可知,来自不同取样点的颗粒的形貌有一定的差异。倒罐及预处理过程排放的颗粒物是表面光滑的圆球状,还有一些白色絮状物质。这是因为把铁水从混铁炉或鱼雷罐中倒入兑铁罐时,铁水会和空气发生氧化反应,从而产生大量的烟气和铁屑。结合其对应的能谱分析,Fe的谱峰较高,圆球状颗粒物是高温下富Fe矿物,絮状颗粒是一些矿物在高温下挥发冷凝后所形成的产物。转炉二次烟气所含颗粒物有不规则块状和光滑的圆球状,这与文献[13]观察到的转炉二次除尘灰的颗粒形貌相近。结合其对应的能谱图分析,Si和Al的谱峰较高,转炉二次烟气中的颗粒物是熔融的富Si和富Al矿物。精炼排放的颗粒物总体上是大小不一的块状。主要是由于精炼过程中会加入萤石、石灰等,产生高温烟气。结合其对应的能谱图分析,颗粒物是炭质和部分熔融的富Al、富Si和富Ca矿物。

-

本研究采用的是颗粒物质量浓度的粒径分布频度来表示颗粒物的粒径分布。各污染源除尘前后的颗粒物粒径分布,见表2。

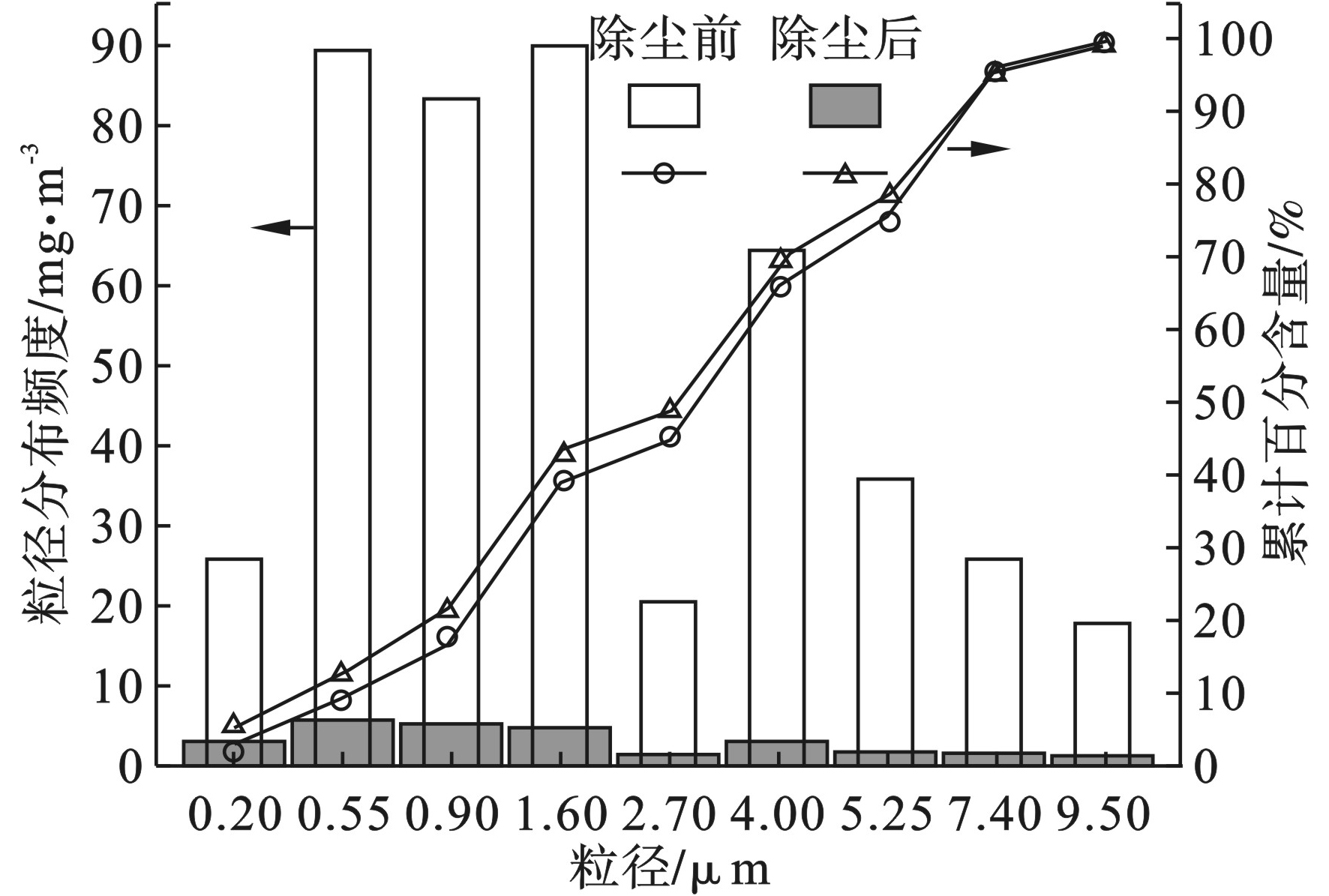

表2可知,PM10在倒罐及预处理除尘前颗粒物中的质量百分数较高,达到了84.79%,与文献[14]中的结果相近。在PM10中,PM2.5和PM1的质量百分数相对较低。这是因为,铁水倒罐及预处理颗粒物主要受高温热泳作用产生,大部分是铁水脱硫和扒渣等过程中产生的烟尘,还有在倒铁水时从铁水中析出的粉尘。因高温热泳作用而产生的颗粒物大部分是粒径较小的细颗粒物,但和纯煤粉燃料燃烧生成的烟尘粒径相比,其粒径要大一点。铁水倒罐及预处理除尘前的PM10的粒径分布频度在0.4~0.7、1.1~2.1和3.3~4.7 μm的3个粒径区间里出现峰值;除尘后PM10的粒径分布频度在0.4~0.7 μm和3.3~4.7 μm的2个粒径区间里出现峰值,见图2。

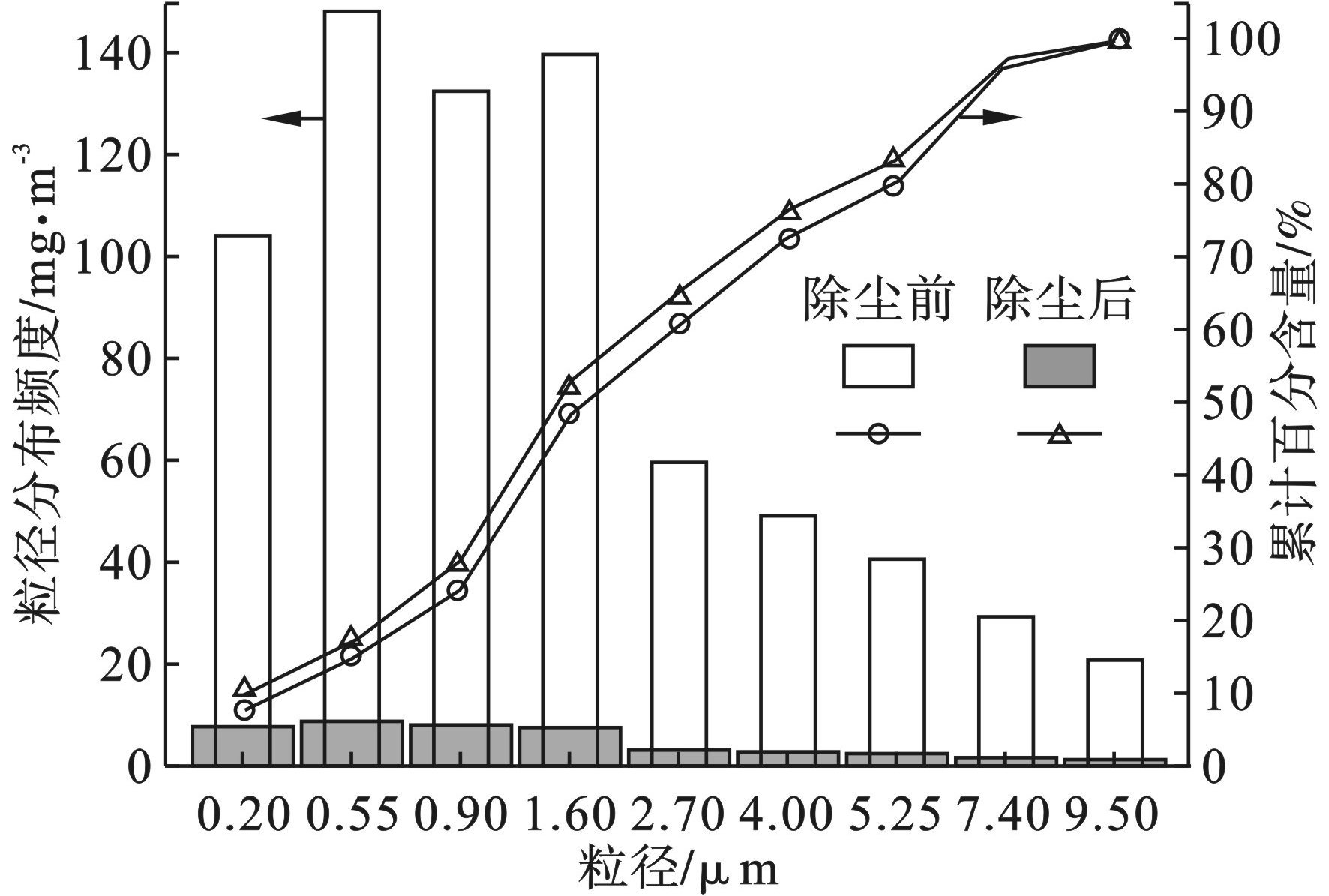

转炉二次烟气粒径分布与倒罐及预处理粒径分布很相似,PM10在除尘前颗粒物中的质量百分数很高,达到了82.42%,但PM10中PM2.5和PM1的质量百分数比倒罐及预处理PM10中PM2.5和PM1的质量百分数更高,与文献[14]中的结果数据相近。这是因为,转炉二次烟气颗粒物主要是在兑铁水、加料、吹炼和出钢等过程中生成的烟气中的烟尘,烟气温度较高,颗粒物因为高温热泳作用排出,所以颗粒物中粒径小的细颗粒物较多。除尘前PM10的粒径分布频度在0.4~0.7 μm和1.1~2.1 μm的2个粒径区间里出现峰值;除尘后PM10的粒径分布频度在0.4~0.7 μm的粒径区间里出现峰值。除尘前后粒径小于2.1 μm的颗粒物质量浓度要比粒径在2.1~10 μm范围内的颗粒物质量浓度高。PM1、PM2.5和PM10在除尘后的质量百分数比在除尘前的质量百分数高,见图3。

精炼除尘前颗粒物中PM10的质量百分数较高,达到了85.42%,与文献[14]中的结果相近;PM10中,PM2.5的质量百分数相比较低,为31.80%;PM2.5中,PM1质量百分数为48.64%。精炼颗粒物大部分是精炼过程中铁水与加入的合金和料渣等发生化学反应或物理变化而产生的烟尘,这些颗粒物是因为高温热泳作用排出的,所以大部分是粒径较小的细颗粒物,但相比纯煤粉燃料燃烧产生的烟尘,其粒径还是会大一些。

图4可知,精炼除尘前后PM10的粒径分布频度都在0.4~0.7 μm和3.3~4.7 μm的2个粒径区间里出现峰值,但精炼除尘后PM1、PM2.5和PM10质量百分数比精炼除尘前的质量百分数更大。除尘前后PM10中粒径小于1.1 μm的颗粒物质量百分数比较小。

-

炼钢工序各污染源颗粒物的化学成分检测结果,见表3。

炼钢工序排放颗粒物中的无机化合物主要有SiO2、MgO、CaO和Al2O3。倒罐及预处理颗粒物中含量最高的无机化合物为SiO2和MgO,其质量分数分别为0.70%和0.54%。转炉二次烟气颗粒物中含量较高的无机物是CaO,质量分数为20.95%。精炼颗粒物中含量最高的无机化合物为CaO,其次为MgO和SiO2,其质量分数分别为34.46%、9.35%和5.14%。炼钢工序排放颗粒物中的金属元素主要是Fe,在倒罐及预处理颗粒物、转炉二次烟气颗粒物和精炼颗粒物中的TFe质量分数分别是66.89%、38.40%和16.07%。炼钢工序排放颗粒物中的非金属元素主要是C,其在倒罐及预处理颗粒物、转炉二次烟气颗粒物和精炼颗粒物中的质量分数分别是3.93%、2.67%和4.44%。除倒罐及预处理环节的无机化合物成分与文献[13]的结果差距较大外,其余结果均较为相近。这是因为,不同企业所采取的预处理工艺不同,而转炉冶炼和精炼工艺基本相同。

表3可知,钢铁企业排放颗粒物中还含有Zn、Pb、Co和As等微量元素,这些微量元素对环境和人体都有很大的危害。但是目前国内还很少相关内容的研究,建议完善对钢铁企业排放颗粒物中微量元素排放规律的研究,这对改善钢铁企业生产工艺也有一定的帮助。

-

(1)本研究对钢铁厂在炼钢工序中收集到的颗粒物的粒径分布、微观形貌和化学成分等特征进行检测分析。

(2)倒罐及预处理排放的颗粒物外观上呈表面光滑的圆球状,还有絮状物质,其主要是富Fe矿物。转炉二次烟尘有不规则块状和光滑的圆球状,其是熔融的富Si和富Al矿物。精炼排放颗粒物总体上是大小不一的块状,其主要是炭质和部分熔融的富Al、富Si、富Ca矿物。这为钢铁厂周边污染受体源解析研究提供了基础信息。

(3)倒罐及预处理除尘后PM10的粒径分布频度在0.4~0.7 μm和3.3~4.7 μm的2个粒径区间里出现峰值。转炉二次烟气除尘后PM10的粒径分布频度在0.4~0.7 μm的粒径区间里出现峰值。精炼除尘后PM10的粒径分布频度在0.4~0.7 μm和3.3~4.7 μm的2个粒径区间里出现峰值。所有排放源除尘后的排放颗粒物中,PM10和PM2.5和质量分数均有所提高,因此将来应更加关注细微颗粒物的脱除技术。

(4)倒罐及预处理颗粒物、转炉二次烟气颗粒物和精炼颗粒物中质量分数最高的金属元素是TFe,分别为66.89%、38.40%和16.07%;非金属元素主要是C,质量分数分别是3.93%、2.67%和4.44%。而Fe和C分别是炼钢生产过程中最重要的物质来源和能量来源,开发颗粒物中有用元素的回收利用既可以减少末端排放,也可以从源头减少资源消耗,是将来的发展方向之一。

炼钢工序颗粒物排放特征

Characteristics of particulate matter emissions from steelmaking process

-

摘要: 为了探究钢铁企业炼钢工序的颗粒物排放特征,该研究利用自动烟尘测试仪、安德森分级采样器和激光粒度分布仪等设备对某大型钢铁企业炼钢工序的铁水倒罐及预处理、转炉二次烟气和精炼环节的颗粒物排放源进行采样,对不同排放源的颗粒物分别进行了微观形貌、粒径分布和化学成分分析。结果表明,炼钢工序排放的颗粒物主要呈光滑的圆球状和不规则块状;倒罐及预处理除尘后颗粒物粒径集中在0.4~0.7 μm和3.3~4.7 μm,转炉二次烟气除尘后粒径集中在0.4~0.7 μm,精炼除尘后颗粒物粒径集中在0.4~0.7 μm和3.3~4.7 μm;炼钢工序排放颗粒物中含量最高的金属元素为TFe,非金属元素为C。Abstract: To explore the particulate matter emission characteristics of the steelmaking process, an automatic smoke tester, an Anderson impactor and a laser particle size analyzer were employed to collect and analyze the onsite sampling of particulate matters from three emitting sources of the steelmaking process, including the hot metal pouring and pretreatment, second flue gas of converter and the refining furnace. The microscopic morphology, particle size distribution and chemical composition of particulate matters from different sources were analyzed. The results showed that particulate matters of the steelmaking process were mainly smooth spherical and irregular block. The size ranges of the particles after the dust collection for the hot metal pouring and pretreatment unit were mainly 0.4~0.7 μm and 3.3~4.7 μm. The size was 0.4~0.7 μm for the secondary flue gas of converter, and 0.4~0.7 μm and 3.3~4.7 μm for the refining furnace. TFe was the metallic element with the highest content of the steelmaking process, while the nonmetallic element with the highest content was C.

-

-

表 1 采样点位置

采样点 除尘设备 烟囱高度/m 采样点距离

地面高度/m倒罐及预处理 布袋除尘器 32 20 转炉二次烟气 布袋除尘器 32 20 精炼 布袋除尘器 40 25 表 2 颗粒物粒径分布

% 污染源 位置 PM10/TSP PM2.5/TSP PM2.5/PM10 倒罐及预处理 除尘前 84.79 34.58 40.79 除尘后 89.13 40.17 45.06 转炉二次烟气 除尘前 82.42 43.14 52.36 除尘后 89.01 50.44 56.68 精炼 除尘前 85.42 31.80 37.23 除尘后 91.10 41.33 45.37 表 3 炼钢工序各污染源颗粒物的化学成分组成

% 成分类别 成分名称 铁水倒罐

及预处理转炉二次

烟气精炼 无机化合物 SiO2 0.70 6.51 5.14 MgO 0.54 4.08 9.35 CaO 0.10 20.95 34.46 TiO2 0.10 0.25 0.17 Al2O3 0.085 3.28 2.34 Cr2O3 0.0098 0.29 0.011 ZrO2 <0.001 0.0048 <0.001 金属元素 TFe 66.89 38.40 16.07 Rb (g/t) 20.0 30.0 25.0 Mn 0.12 1.28 0.40 Zn 0.12 0.43 0.13 K 0.024 0.055 0.0096 Nb 0.0039 0.0028 0.004 Pb <0.01 0.03 0.011 Sr <0.01 0.010 0.022 Na <0.001 0.056 <0.001 Cu <0.01 <0.01 <0.01 Co <0.01 <0.01 <0.01 Ni <0.01 <0.01 <0.01 Mo <0.01 <0.01 <0.01 Cd <0.01 <0.001 <0.01 非金属元素 C 3.93 2.67 4.44 P 0.083 0.10 0.05 Cl 0.041 1.99 1.06 S 0.032 0.93 1.59 F <0.10 1.81 2.19 As <0.01 <0.01 <0.01 Se <0.01 <0.01 <0.01 -

[1] 赵帝, 刘光聪, 王帆, 等. 沈阳市大气PM2.5污染风险评估与应对[J]. 环境保护科学, 2019, 45(5): 69 − 78. [2] 蒋屹, 胡微. 氧化铝烟气颗粒物高效脱除实验研究[J]. 冶金能源, 2020, 39(3): 61 − 64. doi: 10.3969/j.issn.1001-1617.2020.03.014 [3] 郭健, 刘善军, 黄宪江. 某钢铁企业颗粒物无组织排放核算与监测对比分析[J]. 环境保护科学, 2017, 43(3): 14 − 18. [4] 姚伟卿, 蔡建楠, 谭海剑. 广东省钢铁生产行业烟粉尘产排影响因子分析[J]. 环境保护科学, 2018, 44(1): 73 − 76,102. [5] SUN W, SHAO Y, ZHAO L, et al. Co-removal of CO2 and particulate matter from industrial flue gas byconnecting an ammonia scrubber and a granular bed filter[J]. Journal of Cleaner Production, 2020, 257: 120511. doi: 10.1016/j.jclepro.2020.120511 [6] SUN W, ZHOU Y, LV J, et al. Assessment of multi-air emissions: Case of particulate matter (dust), SO2, NOx and CO2 from iron and steel industry of China[J]. Journal of Cleaner Production, 2019, 232: 350 − 358. doi: 10.1016/j.jclepro.2019.05.400 [7] 王彦辉, 赵亮, 孙文强, 等. 炼焦工序颗粒物排放特征[J]. 环境科学, 2018, 39(12): 5359 − 5364. [8] 张革. 钢铁企业颗粒物排放特性的研究[D]. 沈阳: 东北大学, 2015. [9] 王亮, 钟王君, 王韬, 等. 钢铁工业污染物超低排放及对策思考[J]. 冶金动力, 2019(3): 5 − 7. [10] 马京华. 钢铁企业典型生产工艺颗粒物排放特征研究[D]. 成都: 西南大学, 2009. [11] 李从庆. 炼焦生产大气污染物排放特征研究[D]. 成都: 西南大学, 2009. [12] 国家环境保护总局, 国家技术监督局. 固定污染源排气中颗粒物测定与气态污染物采样方法: GB/T16157—1996[S/OL]. [2021-05-01]https://www.mee.gov.cn/ywgz/fgbz/bz/bzwb/jcffbz/199603/t19960306_67508.shtml. [13] 侯玉婷, 童为硕, 李晶, 等. 钢铁冶炼过程不同工序除尘灰形貌和成分研究[J]. 江西冶金, 2019, 39(4): 17 − 23. doi: 10.3969/j.issn.1006-2777.2019.04.004 [14] 汪旭颖, 燕丽, 雷宇, 等. 我国钢铁工业一次颗粒物排放量估算[J]. 环境科学学报, 2016, 36(8): 3033 − 3039. -

下载:

下载: