-

新型智能控制系统定位为推动水务智慧管理的重要组成部分,具有分布式采集、数字化传输、高可靠性、高实时性的特点,相对于传统基于可编程逻辑控制器 (programmable logic controller,PLC) 的自动控制系统,具有更高的控制效率并提升运营管理水平,现已应用于污水处理厂中,获得较好运行效果。

全文HTML

-

水务行业是基础民生行业,在我国城市化进程下,水务行业处于快速发展的阶段,以满足城市居民和工业用水需求、改善水环境质量、提高水资源利用效率为主要目标[1]。污水处理是水务行业的重要组成部分,现代污水处理厂通过自动控制系统实现对处理过程的全面监控和调控,以提高效率、降低运营成本,并确保达到出水标准。污水处理厂的基本控制单元包括进水处理、生化处理、沉淀池、污泥处理单元等。进水处理的控制过程包括泵开关、格栅的启停,生化处理的控制过程主要是曝气,也就是风机的风量控制,沉淀池以加药、排水、排泥控制为主,污泥处理单元以搅拌、加热控制为主。如图1所示当前国内外污水处理厂大多采用基于PLC的自动控制系统[2],该系统设立多个PLC子系统,各个子系统实现若干特定功能,最后通过通信将数据汇聚,实现分散控制、集中管理的控制形式[3]。通过PLC多点输入输出能力、可编程特性,污水处理厂实现了全厂自动化运行[4]。但污水处理厂PLC系统在技术特点和运行管理层面仍存在不足之处。

PLC系统在硬件方面有一定局限性。1) 污水处理厂PLC系统涉及多个工作单元、传感器、执行器和设备,PLC系统本身的大量接口、控制逻辑会涉及大量的线路和连接。这些线路交叉、穿越设备区域,导致系统整体布局复杂,难以理清[5]。2) 系统信号一般以模拟信号传输,在污水处理厂这样的潮湿环境中,线损大、抗干扰能力差[6]。3) PLC线路特点导致识别和解决故障复杂,当需要进行维护或故障排除时,操作人员需要花费大量时间来定位问题,并且可能存在误操作或遗漏的风险[7],产生出水安全与人员安全问题,形成环境与管理风险敞口。4) 当需要添加新的设备或调整现有的控制逻辑时,线路多而杂的系统难以进行灵活的扩展和修改,扩展时需要重新布线,工程量大且操作困难。造成系统维修专业技能要求高,人员培训成本高,增加管理成本。5) 长期运行的PLC系统可能会遇到设备过时的问题,制造商可能停产相应的备件和设备。在这种情况下,需要寻找整体替代解决方案,维修或替换成本高[8]。

PLC系统在软件方面有不足之处。1) 系统受到扫描周期限制,PLC通常采用周期性的扫描方式来执行用户编写的控制程序。在污水处理这类对实时控制有较高要求的系统中,周期性的执行方式可能无法满足极短的响应时间要求,实时性不足可能导致污水厂内某些设备动作不及时,可能出现能源、药剂浪费问题,严重时出现出水安全问题[9]。2) PLC缺乏数据加密机制,污水厂传输的部分控制数据和配置信息需要保密,缺乏数据加密措施可能导致这些数据被未经授权的人员或者设备拦截或篡改,干扰污水厂运行,可能会引发安全事故[10]。3) PLC技术核心在自动化层面,采用梯形图 (ladderlogic programming language) 编程,难以实现智能控制算法,难以适应污水处理控制系统的智慧化发展趋势[11]。

-

针对当前基于PLC的自动控制系统存在的不足,新型智能控制系统的技术思路是以数字化采集实现设备数字化,以网络化传输实现系统信息化,以自动化控制实现系统自动化,以智能化分析实现智能管理。

-

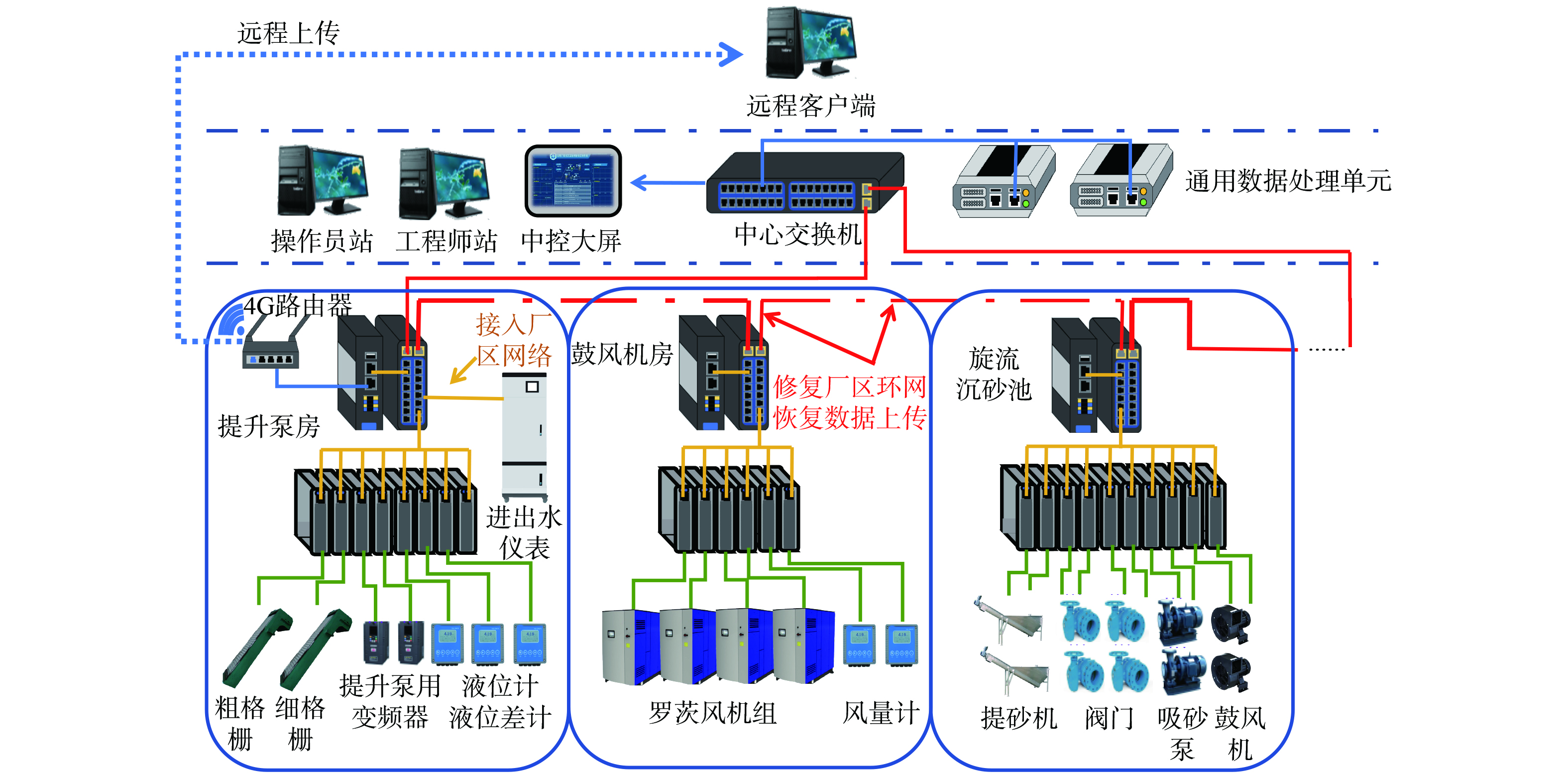

如图2所示新型智能控制器分布在污水处理厂的设备控制箱中,使得被控设备的监测信号就地通过控制电缆接入到智能控制器采集端口。智能控制器实时将被控设备的监测信号转换为数字信号后,通过通信对外发布,同时利用订阅的通信数据驱动被控设备动作,实现传统污水处理设备的数字化,极大的减少了模拟信号传输距离,有效解决PLC的模拟信号易受干扰的问题,增加污水厂设备通信可靠性。利用交换机和工业以太网技术,构成长距离通信的以光纤环网和以太网供电 (power over ethernet,PoE) 的双绞线星型网结合的网络结构。就地安装于被控设备的智能控制器通过PoE供电,通过以太网发布和订阅数据,实现污水处理系统信息化。PoE技术提供了更大的灵活性和可扩展性。设备不再依赖于附近的电源,可以直接通过以太网线缆获取电力。这使得系统的部署更加方便,也更容易适应系统的变化和扩展,从而促使智能设备的普及,污水厂智能传感器等设备可以通过PoE实现更高级的远程配置等功能。

系统中通用计算单元完成集中计算控制,边缘计算单元完成分布式边缘计算控制。它们通过网络订阅各个智能控制器发布的数据,并引入应用插件机制,不仅能扩展功能,同时利用数据结合算法,对不同来源的数据进行深度分析和处理,经过插件处理后的精准控制数据随后被发布到网络中,实现与其他系统或设备的无缝通信,从而构建起一个完整的自动控制网络。

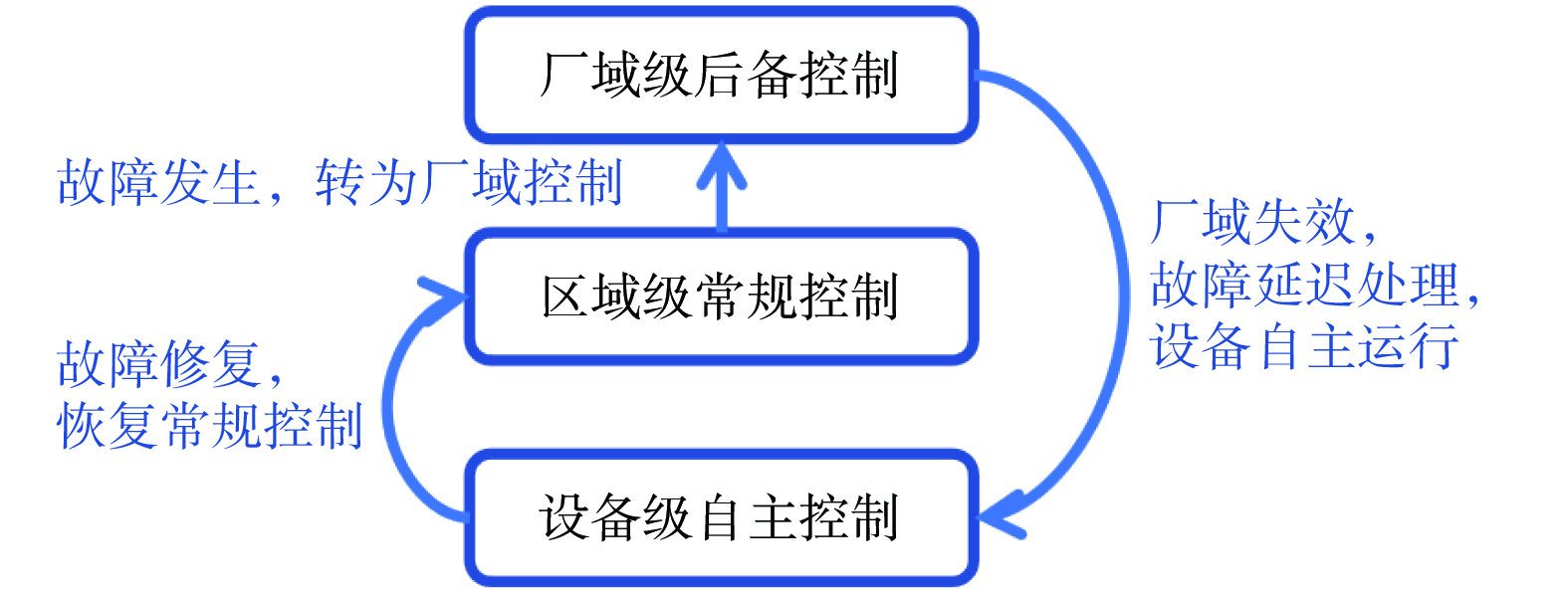

除主要工艺设备数据外,通过智能控制器通信端口、通用计算单元和边缘计算单元的网络通信端口,可接入用配电数据、管网数据、各种传感器数据,系统有更多接口与格式统一的数据支持,能适应高实时性的应用场景。同时,新型智能控制系统具有高安全性。系统在物理安全、网络安全和数据安全三个方面提高系统安全性。在物理安全方面,通过实现内外网的物理隔离和多个物理网口,不仅确保了内部网络免受外部物理攻击的威胁,还提高了网络的灵活性和可控性。权限控制和专用防火墙进一步强化了对内外网之间访问的控制,保障了系统资源的安全。在网络安全方面,VPN技术 (virtual private network) 和云端安全通信渠道的使用为系统提供了双重保障,有效地防范了数据在传输中的窃听和拦截。在数据安全方面,采用AES加密 (advanced encryption standard) 、密文传输和数字签名的策略,确保了对外数据的机密性和完整性。如图3所示新型智能控制系统采用分层后备控制技术,将系统控制级别划分为设备级、区域级和厂域级。具体方法为区域级为系统主控层级,当区域级控制失效,厂域级立即接管,厂域级控制失控,设备级自主控制运行。在污水处理厂控制系统局部发生故障后,能通过后备控制稳定运行;在污水处理厂控制系统、网络系统发生灾难性故障时,能进行保底控制,使污水处理厂运行不受影响。

-

新型智能控制系统具有较高的可靠性和灵活性。新型智能控制系统针对线路过多且繁杂的问题,通过设备数字化升级,将传统PLC系统多点位多线缆模式简化为单一以太网线传输数据与供电。减少线缆数量可以简化整个系统的布线结构,使设备更易于勘察和维护。维护人员能够更容易地识别和处理问题,减少维护时间和成本。控制线缆的减少降低了潜在的线缆故障的风险,从而提高了系统的可靠性。简化的线缆结构降低操作错误和误操作的概率。减少线缆混乱问题还可以减少绊倒、缠绕和其他与安全相关的风险,保障人员安全。采用工业以太网以及现代化的通信协议,新型系统更容易进行扩展和集成。高灵活性使污水处理厂更易适应业务扩展和变化,厂管理人员可以更灵活地调整系统以适应处理量的变化,应对不断增长的需求,例如水质要求提升、水量变化等,而无须进行大规模的系统更改[12]。在生产需要时,可以迅速调整系统配置,提高运营效率,同时减少不必要的资源浪费。先进通信技术使系统更容易与新的技术和设备集成。管理人员可以更快速地应对市场上新兴的工艺技术,将其整合到系统中,提高处理效率和实现更加绿色低碳的处理模式[13]。

新型智能控制系统采用比PLC系统更先进的模块化和易维护的设计,降低管理成本。传统的PLC系统通常需要专业的技术人员进行维修和保养。培训人员需要投入大量时间和成本,他们需要掌握特定型号和品牌的PLC系统的工作原理、编程语言、故障排除方法等知识。新型系统采用创新架构,插件设计,对操作人员技术要求大大降低。系统插件支持高度复杂的智能控制算法,在制定运营决策时,充分利用先进的数据分析和优化算法,提升决策的准确性和效率,在复杂的水质动态变化下实现最优的处理策略。相对于PLC,新型系统可以快速调整和适应新的要求,解决环保合规性方面的管理难题。在智慧化方面,新型系统相对于PLC系统,具备引入人工智能技术的基础[14]。

新型智能控制系统无须全天值守,允许故障延迟处理,提升管理协调灵活度,降低运营人员劳动强度[15]。同时,不依赖PLC厂商提供的支持服务,尤其是紧急服务需要支付额外费用,新系统进一步降低管理维护成本。新型智能控制系统具有更强的运算和存储能力。高实时性的远程控制能够及时发现问题、进行远程故障诊断,并减少厂维护人员的现场巡检频率,降低工作强度,提高人员工作效率。新型系统具有的安全功能,从物理、网络、数据三方面提升信息安全,减少信息安全相关维护管理成本。基于分层后备控制技术的备份控制系统可以在主控制系统发生故障时接管控制,确保系统可以持续运行而不受关键组件故障的影响,减小污水处理中断而产生的溢流风险。分层设计更容易定位故障所在的层次,有助于实现故障的隔离,在其余部分运行正常情况下,获得更多检修时间,减少人员失误对系统的负面影响。

2.1. 系统架构弥补PLC短板

2.2. 核心技术支撑管理提升

-

再生水厂于2012年开始运营,设计处理规模105 m3·d−1,采用氧化沟型生物池生物处理工艺,后接微絮凝过滤深度处理工艺。由于线路设备老化问题突出、自控设备故障率高,又由于十余年来运营人员变更频繁、自控系统设计图纸遗失、设备维修保养不及时,厂区线路混乱,维修难度大,大多设备已不具备自动化控制运行条件,处于手动运行模式,极大的影响了厂内正常运营,人力成本和管理成本常年居高不下。

如图4所示2023年,该厂引入新型智能控制系统对全厂自控系统进行升级改造,对线路完好的设备进行集中式采集,对线路缺损的设备进行分布式测控,完成了数据数字化;通过厂内光纤环网完成数据网络化;通过系统可编程控制能力,恢复了设备自动化控制;通过分层后备控制、自愈控制等技术手段实现智能化管理;通过数据加密技术确保系统运行安全性。

针对该厂不同工艺段预先设定对应的区域调控模块,系统调控组件以区域调控模块为主控层级,厂域调控模块为后备层级;每个区域调控模块接收对应的工艺段中所有设备的运行数据,并结合对应设备在资源数据库的预存数据,控制设备的工艺运行;厂域调控模块接收该厂中所有设备的运行数据,并为所有区域调控模块的后备层级,在后备层级启用时结合区域调控模块的对应设备在资源数据库的预存数据,以控制设备的运行。

-

经过新型智能控制系统升级改造,四川省某再生水厂的运营从工作效率、服务质量、人员管理方面得到有效提升。

1) 工作效率提升。原厂大量杂乱的线缆被工业以太网取代,线缆减少约75%,实现更加快速精准的线缆管理检测工作。自动化运行方面,设备自动化控制的恢复使得手动操作减少了63%,大大提高了设备的运行效率。远程监控与管理方面,新系统的远程监控实现了对系统运行状态的实时监控,远程管理平均每天减少了现场巡查时间2.5小时,提高了管理效率。改造后系统灵活性提升,相对于PLC具有更高的可扩展性,现场由运营人员直接接入算法插件,快速简便地新增系统功能。

2) 服务质量提升。水质监测与优化方面,新系统的数字化监测每小时收集水质数据,相较于之前每日一次手动监测,监测频率提高了24倍,确保了水质监测的实时性和准确性。智能化的运行维护方面,引入分层后备控制和自愈控制技术,系统对异常情况的自动纠正率达到89%,平均减少了故障恢复时间约44%。

在绿色低碳服务方面,基于新型系统相对于原PLC系统更高的算力,将人工智能数据模型与机理模型相结合,于该厂应用基于进水负荷及出水浓度的前馈补偿——反馈控制深度脱氮优化运行技术,实现出水总氮 (total nitrogen,TN) 和生化需氧量 (biochemical oxygen demand,BOD) 稳定低于10 mg·L−1和6 mg·L−1,碳源投加量降低15%以上。同时,围绕深度处理化学除磷单元的控制,针对其水力负荷高、影响因素多等特点,建立了耦合药剂投加、回流、沉淀等多因素的快速响应控制策略,开发了基于离散模型的自适应PID控制算法,对来水负荷剧烈波动时的提前响应和精细控制,实现一定程度的智慧化。该厂深度处理流程采用高效沉淀池叠加紫外消毒工艺,出水满足《城镇污水处理厂污染物排放标准》 (GB18918-2002) 的一级A标准 (总磷≤0.5 mg·L−1) 。其高效沉淀池在实施前混凝剂消耗量平均值为30 mg·L−1。通过实施化学除磷单元智能控制系统,应用基于离散模型的自适应PID控制算法,通过出水正磷酸盐在线监测与出水总磷在线监测进行反馈控制,并且模型不断自学习、自适应,决策能力不断增强,在9个月运行期间实现出水总磷稳定小于0.5 mg·L−1,达到排放标准的同时,药剂消耗的平均值为24.6 mg·L−1,与改造前相比节省药剂量18%。

3) 人员管理提升。人员培训与技能提升方面,新系统具备二次开发接口,能根据不同的应用情况,配置不同的工艺算法插件,通过将插件上传至服务器完成自控设计实现二次升级,厂内普通员工即可操作,不再需要原PLC厂家的专业编程与技术支持,降低运营成本。工作环境改善方面,自动化控制的引入降低了运营人员的工作强度,降低高频次巡检所产生的有害气体、跌落风险,实现更安全工作环境,现场操作人员对工作的满意度提高28%。数据加密技术、自动化与智能化技术的应用使得系统运行更加安全稳定且易操作,降低相应的运营人员技术培训成本32%。分层后备与自愈控制技术的引入允许技术人员延迟处理系统故障,在部分设备故障情况下,系统能够及时自行解决问题,从而减轻了技术人员的工作负担,优化污水处理厂人力资源的分配。

新型智能控制系统有一定的技术局限性,虽然系统插件支持高度复杂的智能控制算法,但复杂的人工智能算法,特别是深度学习模型,对计算资源的需求较高,在污水处理厂这类资源有限、难以部署设备的环境下实施效果有所下降或无法实施。此外,在污水厂复杂的实时环境中,较复杂算法或人工智能算法需要长时间的学习才能达到最佳性能,短时间内难以实现智慧化。目前新型系统仅适用于污水处理厂,运行周期较短,设备类型、系统架构、安装方式、标准等与传统PLC系统存在较大差异,在部署方面需要用户具备一定的技术水平,因此该系统还需在部署方面进行优化。目前系统使用规模较小,缺少大规模应用案例,用户接受度较低,需要一个较长的过渡期培养用户习惯,从而扩大产能和规模。

3.1. 四川省某再生水厂的控制系统升级

3.2. 新型智能控制系统的应用效果

-

新型智能控制系统在污水处理厂应用中带来稳定、安全、智能化的提升,在多个方面有优于传统PLC系统的控制效果,使污水处理厂获得更高运营管理质量,实现一定程度的智慧化管理。新型智能控制系统的未来发展聚焦在分层后备控制与自愈技术、数据驱动的人工智能决策以及安全性与隐私保护。这将推动系统在各个领域的应用,为社会和产业的可持续发展提供创新解决方案。

新型智能控制系统也面临一定的挑战。如高度智能化的系统需要更多的计算和通信资源,对资源、能源的需求可能增加[16];在新系统过渡期间,可能会出现一些操作失误或维护不当的情况,需要谨慎管理过渡期;行业标准和规范可能滞后于技术的发展,导致新型智能控制系统的应用受到一些法规和标准的限制[17]。这些问题还需在后续应用中不断修正完善。

下载:

下载: