-

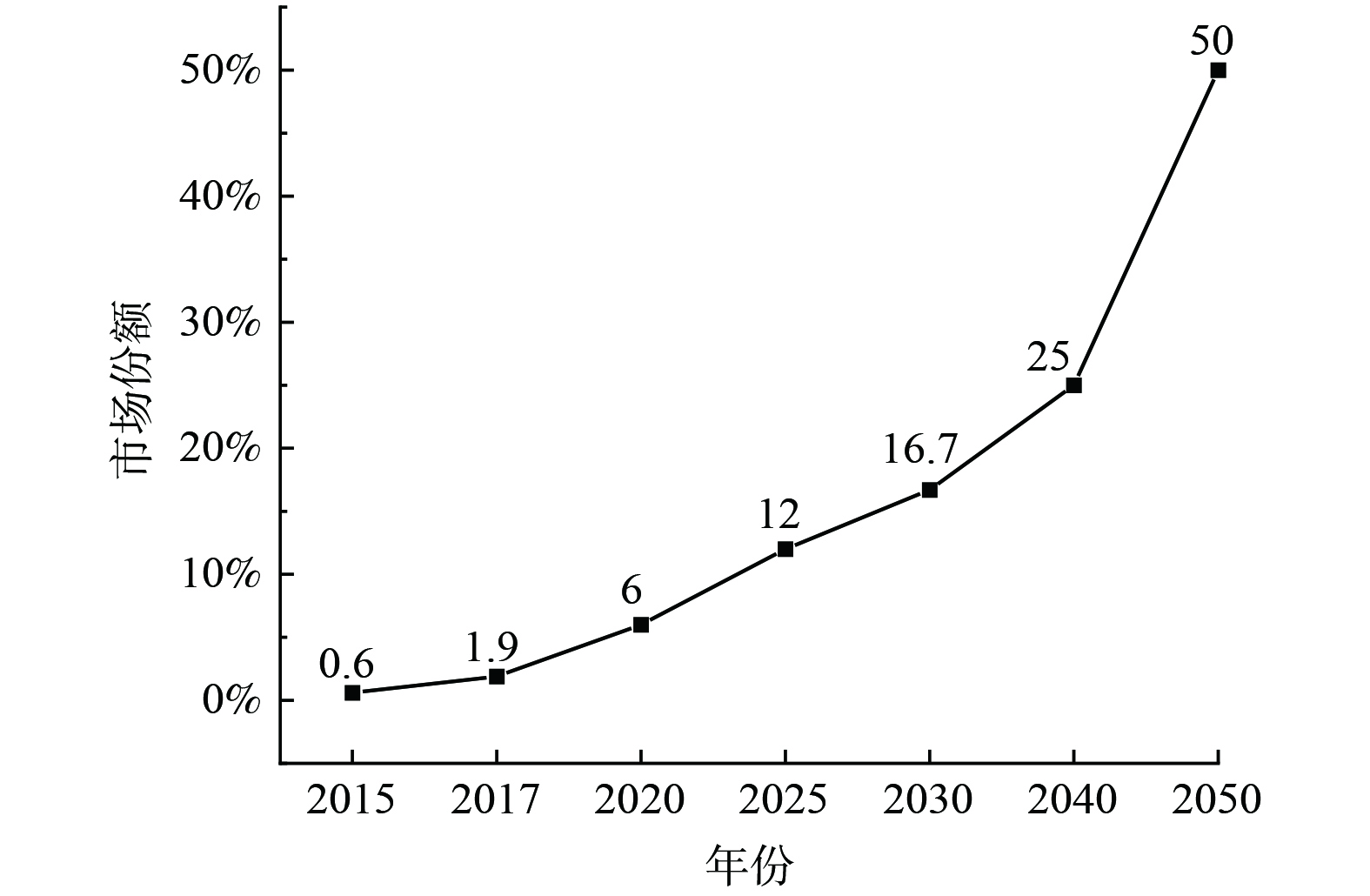

为加快实现高质量发展,我国持续推进产业结构和能源结构调整,可再生能源产业得到迅速发展。作为第2代光伏组件,Cu(InGa)Se2光伏组件具有性能优异、可塑性强、生产成本低等优势,随着工艺的不断改进和成熟,其在光伏电站、建筑一体化和移动设备上的应用规模正快速扩大[1]。从长远看,以Cu(InGa)Se2型为主体的第2代薄膜光伏组件将占据光伏市场主导地位[2]。图1为Cu(InGa)Se2光伏组件在光伏市场上的应用占比及未来预测趋势[2-7]。由于光伏组件的使用寿命约为25年,Cu(InGa)Se2光伏组件的报废潮将于未来的5至10年内到来,且技术的快速发展与产品的更新迭代使得未来报废量将随着时间的推移而一路走高[4]。退役Cu(InGa)Se2光伏组件的回收利用对于经济和环境具有双重意义。一方面,其内部蕴含丰富的有机材料和稀贵金属,是一种储量丰富的城市矿产资源,推动其回收利用是解决光伏组件生产过程中铟、镓等稀贵金属短缺问题的有效途径[8-9]。另一方面,若退役的Cu(InGa)Se2光伏组件无法得到妥善处理处置,内部的重金属元素及硒化物成分可能会发生泄漏,进而带来潜在的环境污染和生物毒性风险[10-11]。因此,探索针对退役Cu(InGa)Se2光伏层压件的高效、高值、绿色资源回收途径对推动光伏产业闭环、拓宽战略金属来源、促进循环经济发展和保护生态环境具有重要意义。

为增强Cu(InGa)Se2光伏层压件在服役过程中的机械稳定性和环境耐受性,其往往以封装模块化的形式投入应用[12]。因此,回收各组分的前提是彻底去除电池表面的封装材料乙烯-醋酸乙烯共聚物(EVA)和聚对苯二甲酸乙二醇酯(PET)。目前去除封装材料EVA、PET的主要方法包括化学法和热处理法。有学者利用硫酸、硝酸等无机试剂以及丙酮、甲苯、三氯乙烯、1,2-二氯苯等有机溶剂溶解去除光伏层压件中的EVA封装剂,从而分离电池层和封装材料[13-17]。化学法可以有效去除有层压件中的有机组分,但在处理过程中需要消耗大量的化学试剂,产生组分复杂、有毒有害、难回收利用的液体和气体副产物,需要额外设置废液、尾气处理装置。同时,化学法需要较长的反应周期,部分处理工艺需要对大量溶液进行加热,环境、经济、能源综合效益较低,且解封效率低下。热处理法是指利用升温处理使有机封装材料分解为小分子气态化合物,从而实现光伏层压件的解封装的方法。目前热处理方法绝大多数采用高温处理,将层压件表面的EVA、PET有机高分子完全分解去除[14,18-19]。热处理可以实现光伏组件表面封装材料的彻底去除,简化后续高值金属资源纯化分离的工艺流程,降低回收成本[17,20]。但粗放且不精准的温度控制将会极大地增加处理的经济成本和环境成本。例如当热解温度过高时,高分子有机物发生过度分解并最终生成大量的CO2,导致高能耗和高碳排放量。而过低的热解温度则可能导致封装材料的去除效果不佳。此外,Cu(InGa)Se2物料在经过不同热解温度处理去除封装材料后所发生的物化性质变化尚不明确,对后续高值金属纯化回收等资源化工序带来一定困难。因此,对Cu(InGa)Se2光伏层压件进行精准控温热解,明确封装材料EVA和PET的热解转化路径机理,促使其资源化转化是充分回用有机资源、促进工艺节能降碳的有效途径。

在先前的研究中,通过分析EVA和PET在不同温度下热解产物的主要成分,从资源化转化和节能降碳的角度出发选定了最优热解温度467 ℃及对照温度438和497 ℃,并利用热-流复合物理场建模分析的方法计算得出了实际补偿温度分别为490、465和525 ℃,有效降低了热解实验过程中的温度误差,提高了控温热解的准确性。

本研究验证了在热解温度为490、465和525 ℃时,Cu(InGa)Se2光伏层压件表面封装材料的去除效果,并进一步对氮气氛围内、不同温度下热解处理后的层压件样品、热解油和热解气等进行表征分析。利用扫描电子显微镜、X射线衍射光谱等分析方法研究热解转化前后CIGS电池层的结构、性质变化;利用气相色谱-质谱联用对封装材料EVA和PET的热解转化产物进行定性和半定量分析;最后结合热解产物性质和EVA、PET分子单体及聚合物关键结构的键能计算结果,探究封装材料的热解转化路径。

-

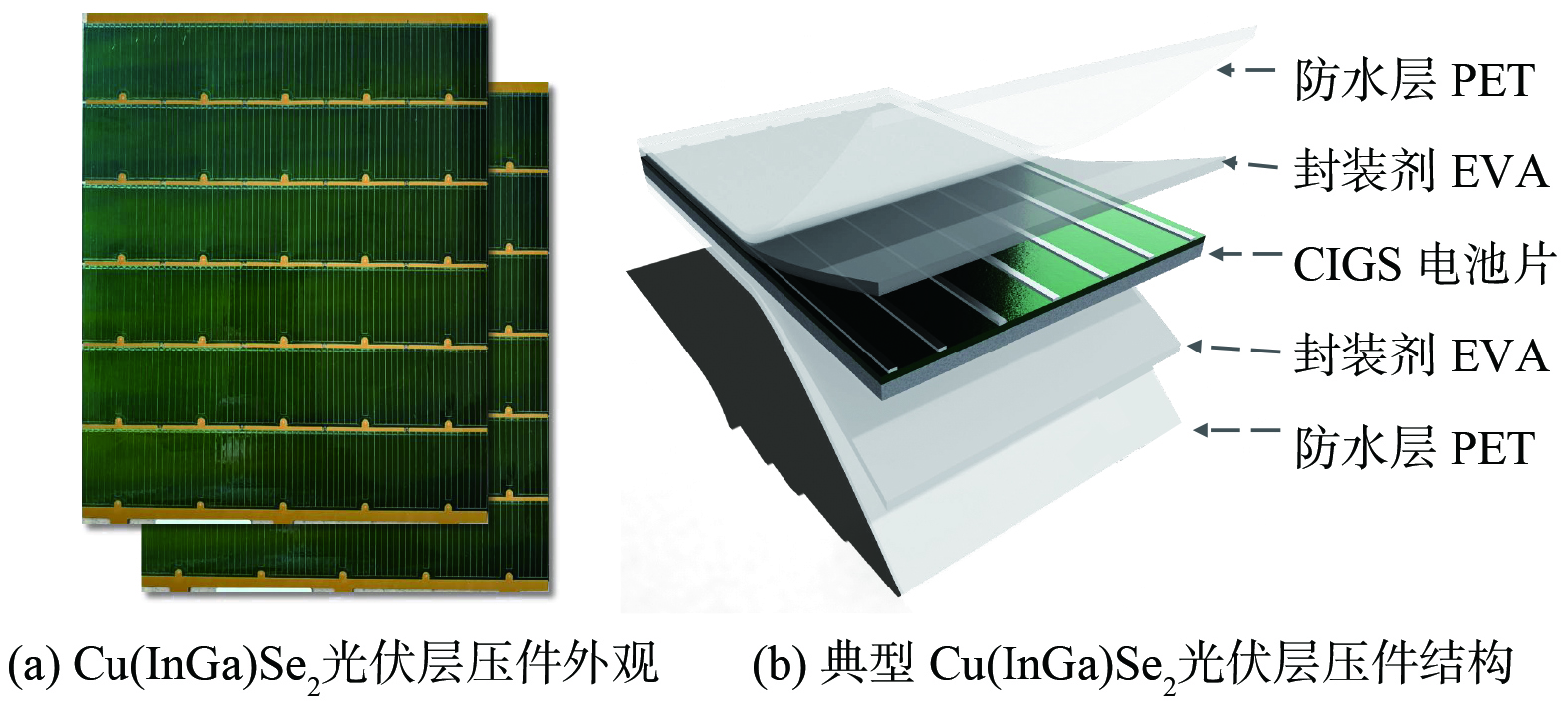

实验所用Cu(InGa)Se2光伏层压件为我国某著名光伏企业生产,层压件的外观及结构如图2所示。表面防水层材料为PET,封装剂为EVA,背板为不锈钢材质。所用甲醇(CH3OH,99.9%色谱纯)为阿拉丁生化科技股份有限公司生产,用于热解实验后刚玉坩埚中残余热解油状产物的溶解和提取,以配合气相色谱-质谱联用仪对油状产物中各组分的定性及定量分析。

-

将Cu(InGa)Se2光伏层压件进行机械切割处理,得到小尺寸的电池片(3.0 cm×1.5 cm)并用纯水洗净烘干备用。热解实验中光伏层压件物料放置于石英坩埚中,石英坩埚置于管式炉升温区域中心,所用热解装置示意图如图3所示。根据先前研究中的模拟计算结果,设置实际热解温度分别为465、490和525 ℃,升温速率均为10 ℃·min−1,温度升至设定热解温度后停止加热以余热保温,随后自然冷却至室温。为保证热解过程中所生成的气态产物能及时排出,避免在高温环境下过度反应,氮气流速为0.2 L·min−1,加热前通氮气30 min以保证石英管内的氮气氛围。为防止具有疏松多孔结构的保温炉塞对热解气成分产生吸附作用,造成后续成分定性及半定量检测误差,故实验中并未放置双侧保温炉塞。热解气通过装置尾部的集气袋收集,坩埚中生成的热解油通过甲醇溶解后收集。

-

1)表征分析。利用扫描电镜与能谱分析仪对热解转化去除封装材料后的Cu(InGa)Se2光伏层压件表面进行形貌表征,并对CIGS吸收层元素的组成及分布情况进行分析(SEM,仪器型号为TESCAN MIRA LMS型,捷克TESCAN公司;EDS,仪器型号为INCA ENERGY 250,英国OXFORD公司);利用X射线衍射分析仪确定热解后光伏层压件中CIGS吸收层的物相情况及坩埚中残渣的成分,扫描范围为5°~85°,扫描速度为10°·min−1(XRD,仪器型号为X’Pert PRO MPD,荷兰PANalytical公司);利用气相色谱-质谱联用仪对层压件封装材料在热解过程中生成的热解气和热解油进行组分定性及半定量分析,色谱柱HP-5MS,载气为He,载气流量1.0 mL·min−1,质谱EI源,电子能量70 eV(GC-MS,仪器型号为7890A-5975C,美国Agilent科技公司)。

2)模拟分析。通过Material Studio软件中的DMol3模块进行EVA和PET分子单体及聚合物关键结构的键能计算。首先在程序中建立单体或相应结构的分子模型,利用几何优化对分子结构进行优化调整,计算方法设置为GGA,泛函形式设置为BYLP,基组设置为DND,收敛参数设置为Fine,自旋转多重度为1。对优化后的模型进行热力学性质分析,输出计算结果后得到对应分子单体或聚合物关键结构的能量。当EVA、PET单体或者聚合物结构中某个化学键发生断裂时,会生成两个自由基物质,2个自由基能量可以通过类似的方法分别进行计算,此时自旋多重度需要设置为2。对应发生断裂的化学键键能的计算方法如式(1)所示。

式中:EB为发生断裂的化学键键能,Kcal·mol−1;EP为发生断键后所生成自由基的总能量,Ha;Er为EVA、PET单体或聚合物结构的总能量,Ha。

-

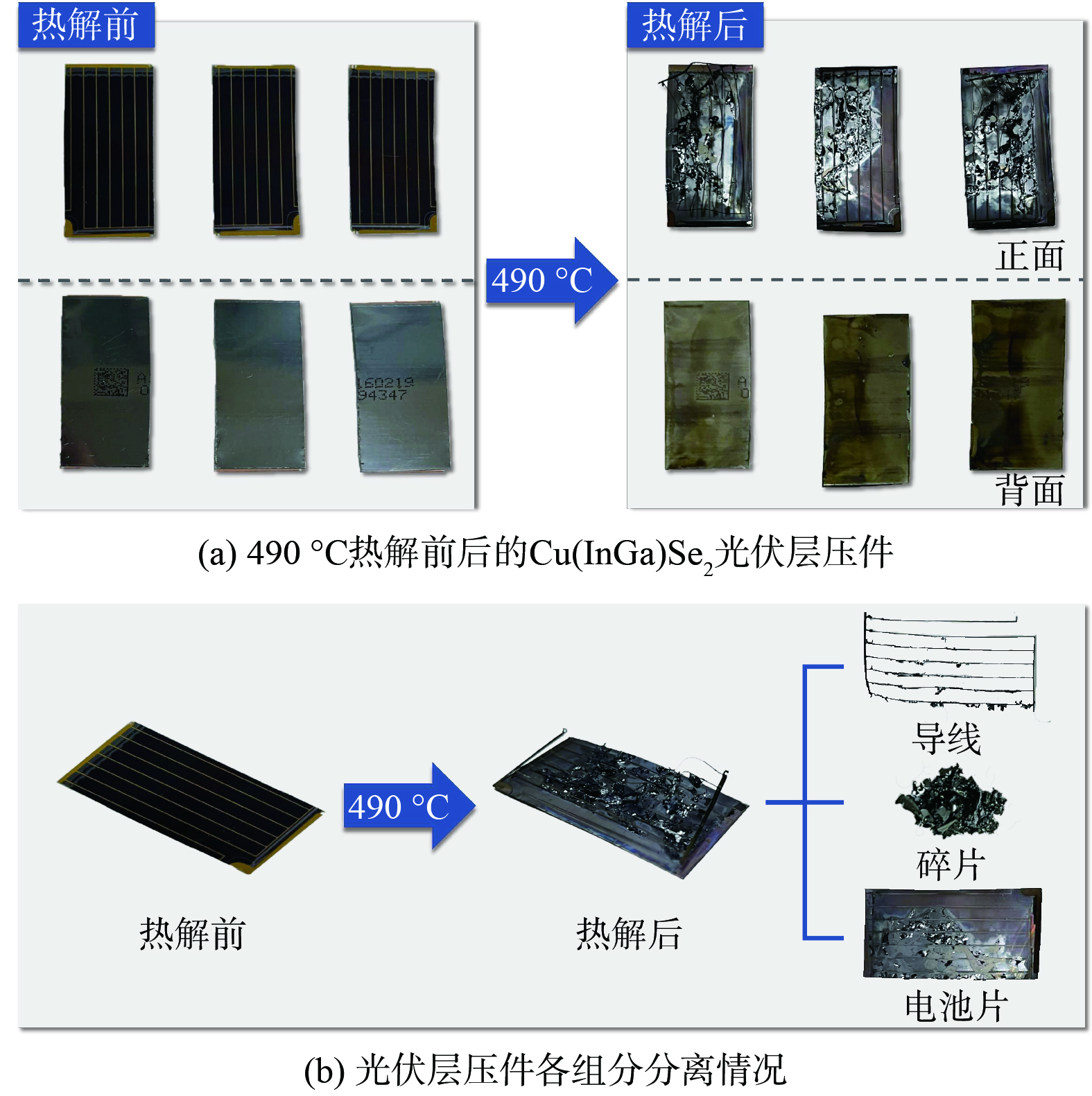

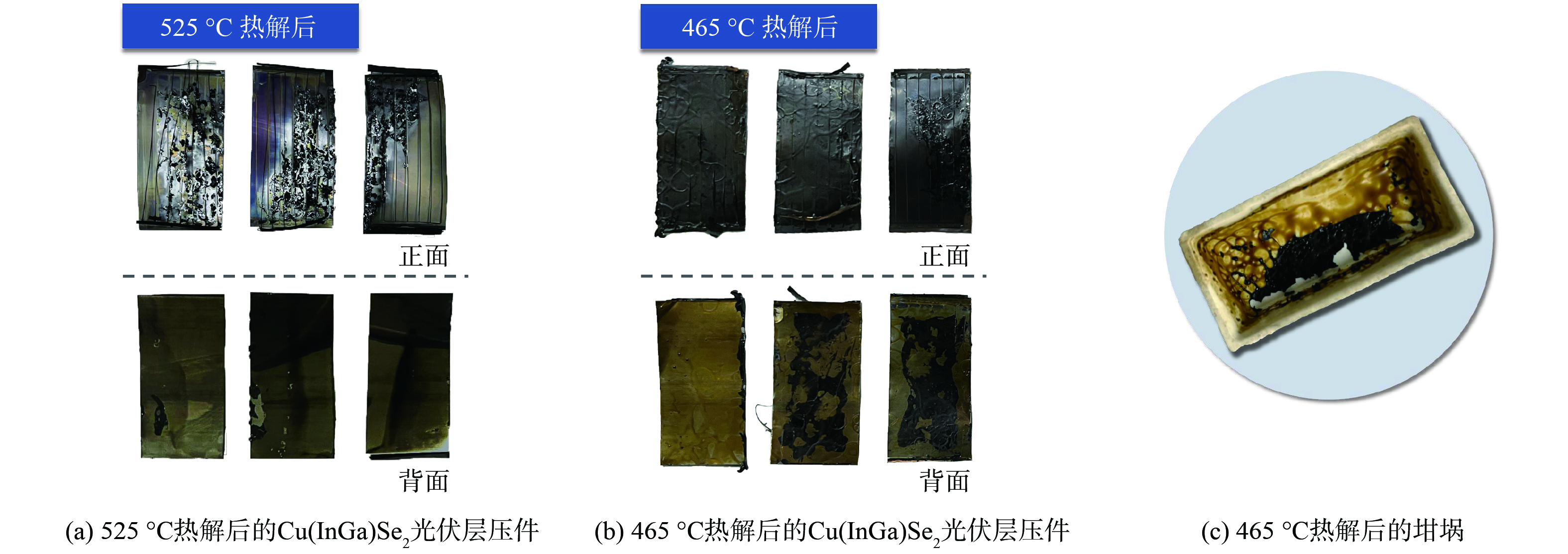

经过490 ℃热解前后的Cu(InGa)Se2光伏层压件如图4(a)所示,分离情况如图4(b)所示。热解后层压件表面的封装材料EVA和PET已被完全去除,直接暴露出内层的导线、电池层和背板。Cu(InGa)Se2光伏层压件正面的金属导线由于失去了EVA的黏附作用,因此可以直接与层压件分离,可通过人工分拣的方式进行分离回收。下方的电池层出现了部分破裂和剥落,可从中分离出黑色且带有金属光泽的碎片,推测其来源于层压件中吸收层元素的脱落。未脱落区域的吸收层在对其表面加以摩擦或对层压件背板施加弯曲应力时容易发生碎裂并从背板上分离,表明吸收层的Cu、In、Ga、Se和背电极Mo等高值元素可通过振动弯曲或机械刮磨的方式从背板上分离并进一步回收。经过525和465 ℃热解后的Cu(InGa)Se2层压件情况如图5所示。如图5(a)所示,在525 ℃的热解处理过后,Cu(InGa)Se2层压件的外表与490 ℃热解处理后并无明显差异,表明层压件表面的封装材料已经去除完全,且同样出现了电池层的部分破裂和剥落,可以分离收集到与490 ℃处理后所得到的相同的黑色碎片。然而经过465 ℃热解处理后,Cu(InGa)Se2光伏层压件表面明显覆盖了一层粗糙无光泽的膜状物质,且有较多褶皱,电池层上方的导线仍包裹在内而无法分离,解封情况如图5(b)所示。表明经过465 ℃热处理后,Cu(InGa)Se2光伏层压件的封装材料仍残留在表面,无法有效去除。如图5(c)所示,在热解后的坩埚内壁中黏附有大量的深棕褐色胶状物,推测是封装材料EVA和PET热解不充分所生成的大分子分解产物冷凝在坩埚壁上所致。

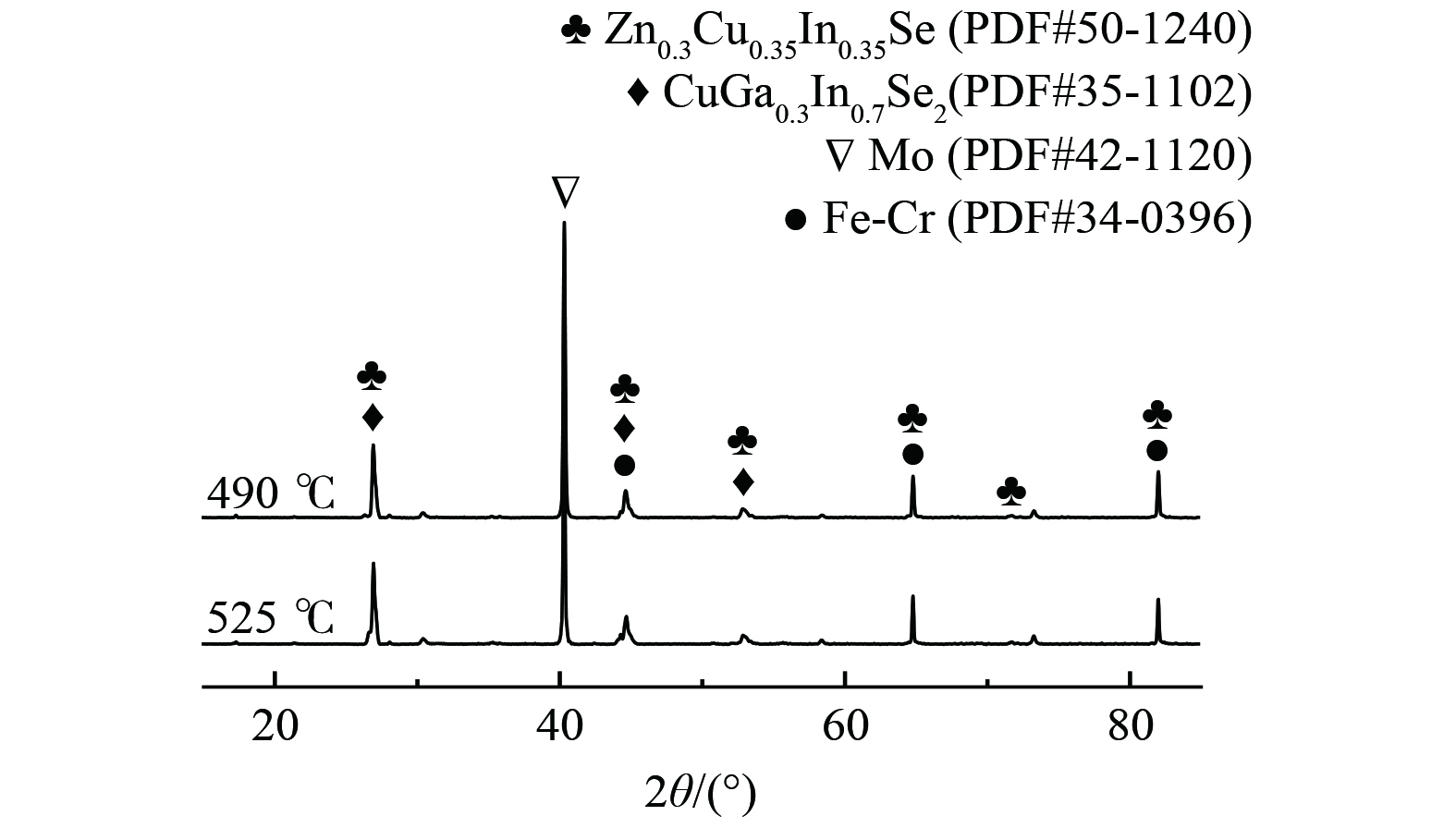

利用SEM-EDS对490 ℃热处理后的光伏层压件未剥落表面的形貌和元素组成进行表征,结果如图6所示。通过SEM结果可知,经处理后层压件的CIGS层表面十分致密,仍然保持良好的平整性,整体分布均匀,没有出现明显的孔隙或缺陷。由Mapping图可知,吸收层中的Cu、In、Ga、Se元素分布均匀,没有出现明显的脱落。对经过490和525 ℃热处理后的层压件的表面进行XRD分析,XRD谱图如图7所示。在490、525 ℃温度处理下,两组样品都在相近的位置出现了强度相当的衍射峰,并且均检测到了黄铜矿的特征峰。谱图中出现了CuGa0.3In0.7Se2(PDF#35-1102)的衍射峰,490、525 ℃温度处理的样品在2θ=26.902°、26.925°出现的衍射峰对应CIGS的(112)晶面,在44.637°、44.686°的对应(204)/(220)晶面,在52.813°, 52.840°的对应(116)/(312)晶面,与未处理时的CIGS物相一致[21-22]。但在525 ℃处理的样品中,位于2θ=26. 925°和44.686°的CIGS(112)、(204)/(220)衍射峰出现劈裂现象,可能是因为在525 ℃的处理温度下生成了CuGa0.6In0.4Se2、CuGa0.5In0.5Se2等不同的CuInxGa1-xSe2相,表明过高的热解温度可能会导致CIGS物相的改变。在两组样品中都出现了对应于Zn0.3Cu0.35In0.35Se(PDF#50-1240) 的弱衍射峰,可能是因为在热处理过程中吸收层的Cu、In、Se元素与窗口层中的Zn发生了掺杂反应所生成的杂相。此外,在490 ℃和525 ℃温度处理的样品中,2θ=40.313°和40.293°的衍射峰对应Mo(PDF#42-1120)的(110)晶面,来源于Cu(InGa)Se2层压件中的背电极Mo[23]。两个样品在谱图中出现了Fe-Cr(PDF#34-0396)对应的衍射峰,来源于层压件中的不锈钢背板[24]。

热解后的层压件正面吸收层发生部分破裂,并产生黑色、有金属光泽的碎片粘附在表面。为明确物相组成,分离收集了粘附的黑色碎片并进行XRD检测,测试结果如图8所示。从XRD谱图中可以发现,黑色碎片中出现了来源于Zn0.3Cu0.35In0.35Se(PDF#50-1240)的衍射峰,与上述层压件表面XRD结果相符。与未发生破裂的表面相比,黑色金属光泽碎片中表现出了CIS的衍射峰,且与Cu0.79In0.78Se1.8(PDF#79-2208)相符,同时出现了来源于In2O3(PDF#71-2195)的衍射峰,说明在黑色碎片中存在铟的氧化物。综合以上分析,黑色碎片的主要组成成分为ZnCIS、CIS、In2O3,说明Cu(InGa)Se2层压件中的吸收层从硒化的In层以上发生了部分的剥落,包括吸收层中硒化的In膜、Cu膜以及含ZnO的窗口层,因此能够在碎片中检测到Cu0.79In0.78Se1.8成分。而In2O3和Zn0.3Cu0.35In0.35Se的出现,推测可能是在高温热解过程中,ZnO中的Zn2+取代了三相物CuInSe中的部分In3+所形成的。黑色碎片的产生可能是由外层封装膜PET的受热形变所导致的。位于Cu(InGa)Se2光伏层压件最外层的PET与电池片通过EVA粘接,且用于光伏组件的EVA胶粘剂中通常还添加有硅烷偶联剂以增强有机和无机界面之间粘接作用,故EVA与电池层金属元素之间的作用力以较强的共价键和吸附作用为主[25-26]。而电池片中的吸收层是通过共蒸发法或溅射后硒化的方法附着在带有背电极的衬底上的,与背电极的作用效果为较弱的分子间作用力。因此吸收层及上部的缓冲层、窗口层与PET之间的粘接作用力大于与衬底的附着作用力。在热解过程中,PET会因受热而发生卷曲收缩[27]。由于存在EVA的粘接作用,下层的吸收层、缓冲层和窗口层均受到了来自PET卷曲收缩时垂直于PET膜向外的拉伸力,且作用力大于与衬底的附着作用力,故电池层发生迸裂并形成黑色的金属状碎片。此外,由于CIGS吸收层元素在背板上的粘附力较弱,因而在去除封装材料后可以通过振动对背板施加弯曲变形的应力,或直接采用机械刮磨的方法分离背板与吸收层元素,以便Cu、In、Ga、Se等高值元素的后续纯化回收。

-

为确定不同温度下的Cu(InGa)Se2光伏层压件封装材料的热解转化产物组成,对490、525 ℃热解过程中所收集的热解气进行了GC-MS分析。经过465 ℃热解后,由于层压件表面的封装材料并未能完全去除,且有大量褐色油状产物生成,因此对收集的热解油产物进行GC-MS分析。表1、2和3分别列出了退役Cu(InGa)Se2光伏层压件封装材料在490 ℃下热解的气体组分、在525 ℃下热解的气体组分以及在465 ℃下热解的热解油组分。

经过465、490、525 ℃热解后,封装材料的转化产物均以C、H、O、N、Si等元素组成的链状和环状化合物为主。Cu(InGa)Se2层压件的封装材料经过490 ℃热解后,其转化产物中占比较大的组分包括:(S)-缩水甘油(Oxiranemethanol, (S)-)、1-丁烯(1-Butene)、乙基环丙烷(Cyclopropane, ethyl-)、CO2、氨基十一烷(1-Methyldecylamine)、1,3-二甲基戊胺(Cyclopropane, ethyl-)等。经数据库检索比对,气态产物中占比最大的成分为(S)-缩水甘油和1-丁烯组成的混合物(共占42.80%),但(S)-缩水甘油在数据库中的匹配度略高于1-丁烯,因此推测前者占比高于后者。其中(S)-缩水甘油可应用于医药及精细化工等用途,具有一定的资源化利用价值[28-30]。而1-丁烯则是一种重要工业化学原料,广泛应用于生产橡胶、合成香料等[31]。经过525 ℃热解后,其转化产物中体积分数占比较大的组分分别为CO2、D-丙氨酸(D-Alanine)、二甲基硅烷二醇(Silanediol, dimethyl-)、环十二烷(Cyclododecane)、苯氧乙酸烯丙酯(1-Cyclohexyldimethylsilyloxy-3-phenylpropane)等,其中的二甲基硅烷二醇、四乙基环四硅氧烷(1,3,5,7-Tetraethylcyclotetrasiloxane)可能来源于封装材料中用于提高粘接性能的硅烷偶联剂[32]。经过对比分析可发现,在490 ℃下热解的转化产物中CO2的体积分数为11.86%,而当温度提升至525 ℃时为49.82%,CO2在热解产物中的占比随热解温度升高而提高的变化趋势与先前TG-IR、TG-MS的分析结果相符。相较于525 ℃热解,在490 ℃的条件下对Cu(InGa)Se2光伏层压件进行热解能够在保证封装材料完全去除的基础上降低约76.19%的CO2排放量,表明合适的热解温度有利于Cu(InGa)Se2光伏层压件解封装处理工艺的节能减碳。经过465 ℃热解后,大量油状产物生成并黏附于坩埚壁面,经组分分析可知热解油的主要成分为C、H、O等元素组成的长链状化合物,绝大多数为长链烷烃。表明在该温度下,热解体系所提供的能量不足以使得封装材料EVA和PET中的化学键充分断裂,有机高分子难以彻底分解为小分子有机物并挥发,仍保留了较为复杂的大分子结构。

-

实验结果表明,在490 ℃的温度下可以实现退役Cu(InGa)Se2光伏层压件表面封装材料的完全去除,同时相比525 ℃的热解温度,可以在节约能源的同时实现CO2排放量的降低。为进一步探究氮气氛围下封装材料的热解转化过程,对EVA和PET的分解路径和产物生成机理进行了分析探讨。

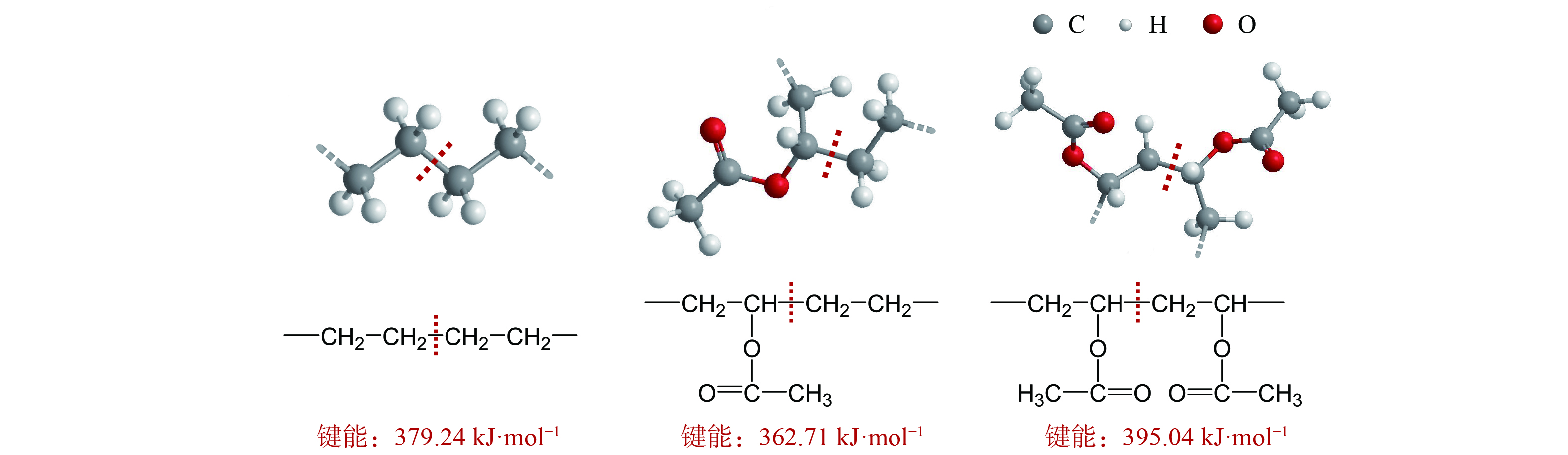

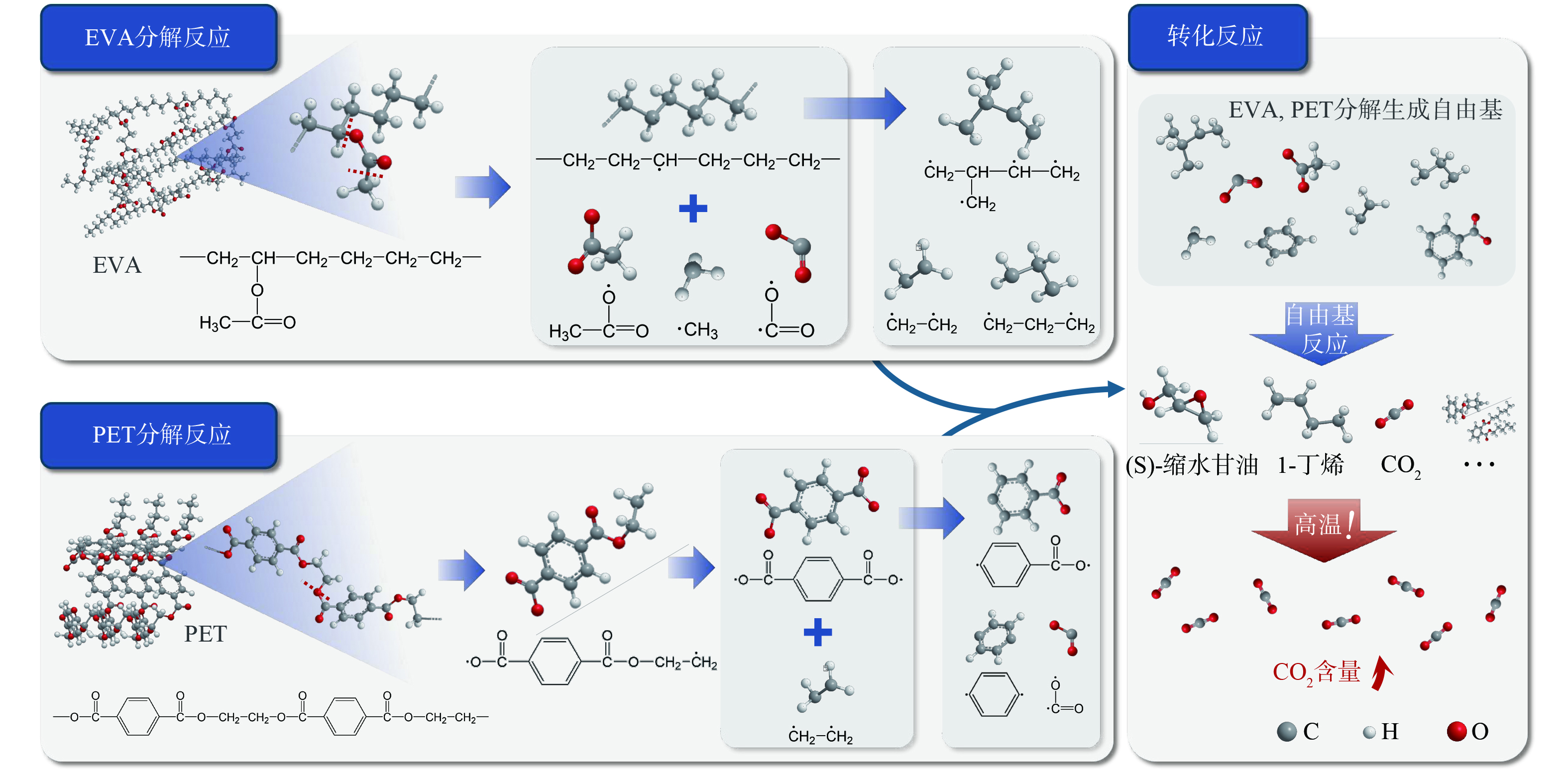

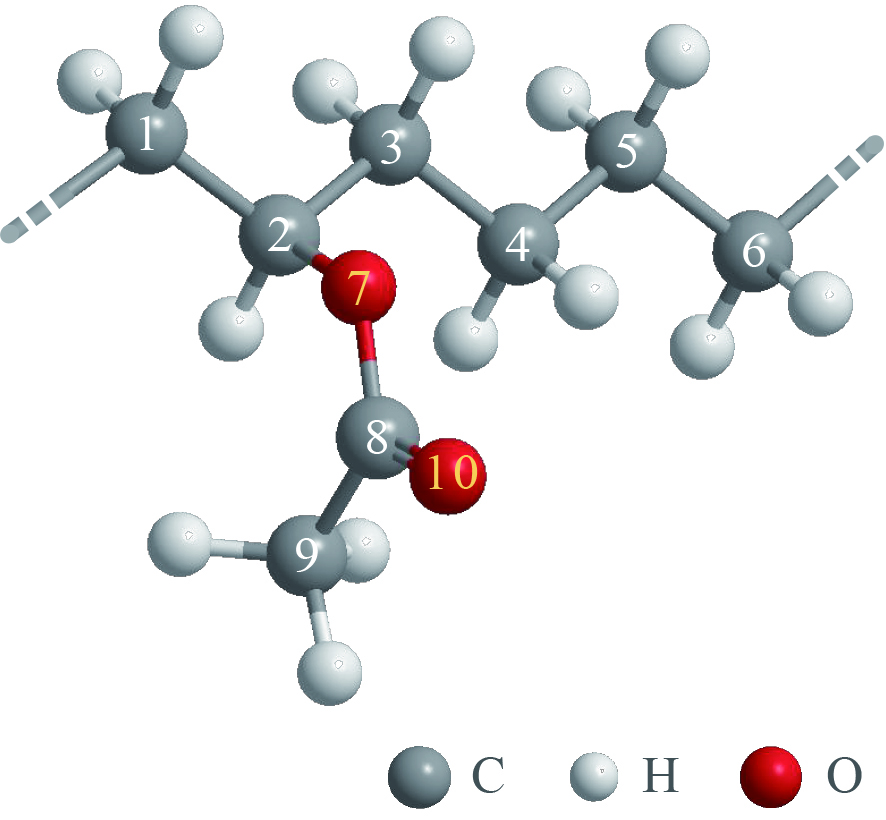

EVA通过乙烯单体和醋酸乙烯单体以一定比例共聚而成,因此在EVA高分子链中存在3种不同的连接情况,分别是乙烯单体和乙烯单体相连、乙烯单体和醋酸乙烯单体相连、醋酸乙烯单体和醋酸乙烯单体相连[33]。为探究EVA高分子在热解过程中各化学键的断裂倾向,对EVA分子单体和不同连接情况下的EVA结构进行键能计算分析,不同连接情况下EVA组成单体的连接键能如图9所示,EVA分子的键能如表4所示。

对比发现,对于EVA高分子结构中不同单体组成的片段,其相互连接的化学键能量存在明显差异。连接两个醋酸乙烯单体的C-C键具有最高的键能(395.04 kJ·mol−1),其次是两个乙烯单体相连的C-C键(379.24 kJ·mol−1),键能最低的是连接一个乙烯单体与一个醋酸乙烯单体的C-C键(362.71 kJ·mol−1)。表明一个乙烯单体与一个醋酸乙烯单体相连的结构是EVA高分子化合物主链中的薄弱点,更倾向于在热能的作用下断裂。然而,在EVA分子中连接主链和酯基侧链的C2-O7键(327.15 kJ·mol−1)、酯基侧链和末端甲基相连的C8-C9键(329.82 kJ·mol−1)具有相近且远低于EVA高分子化合物中其它化学键的能量。由此可以推测,酯基侧链的断裂脱离和侧链末端甲基的脱落可能在相近的热解温度下发生,并且热解中相较于EVA主链结构的断裂更易发生。由此推测,对于乙烯单体和醋酸乙烯单体相连、醋酸乙烯单体和醋酸乙烯单体相连的两种连接结构,在热解过程中均倾向于优先破坏酯基侧链结构,形成乙烯单体和乙烯单体相连的形式。因此在热解过程中,EVA高分子化合物的分解可分为两个阶段,先是经历酯基侧链及末端甲基的脱离,随后是整条EVA主链骨架的断裂分解。在第一个阶段中,酯基侧链和末端甲基从EVA分子主链上脱离,生成乙酸自由基、甲基自由基和甲酸自由基等;伴随着热解温度的进一步升高,EVA的烷烃主链由于C-C键的断裂而开始不规则地分解,生成大量的乙基自由基、丙基自由基、异戊基自由基等烃类自由基[34]。

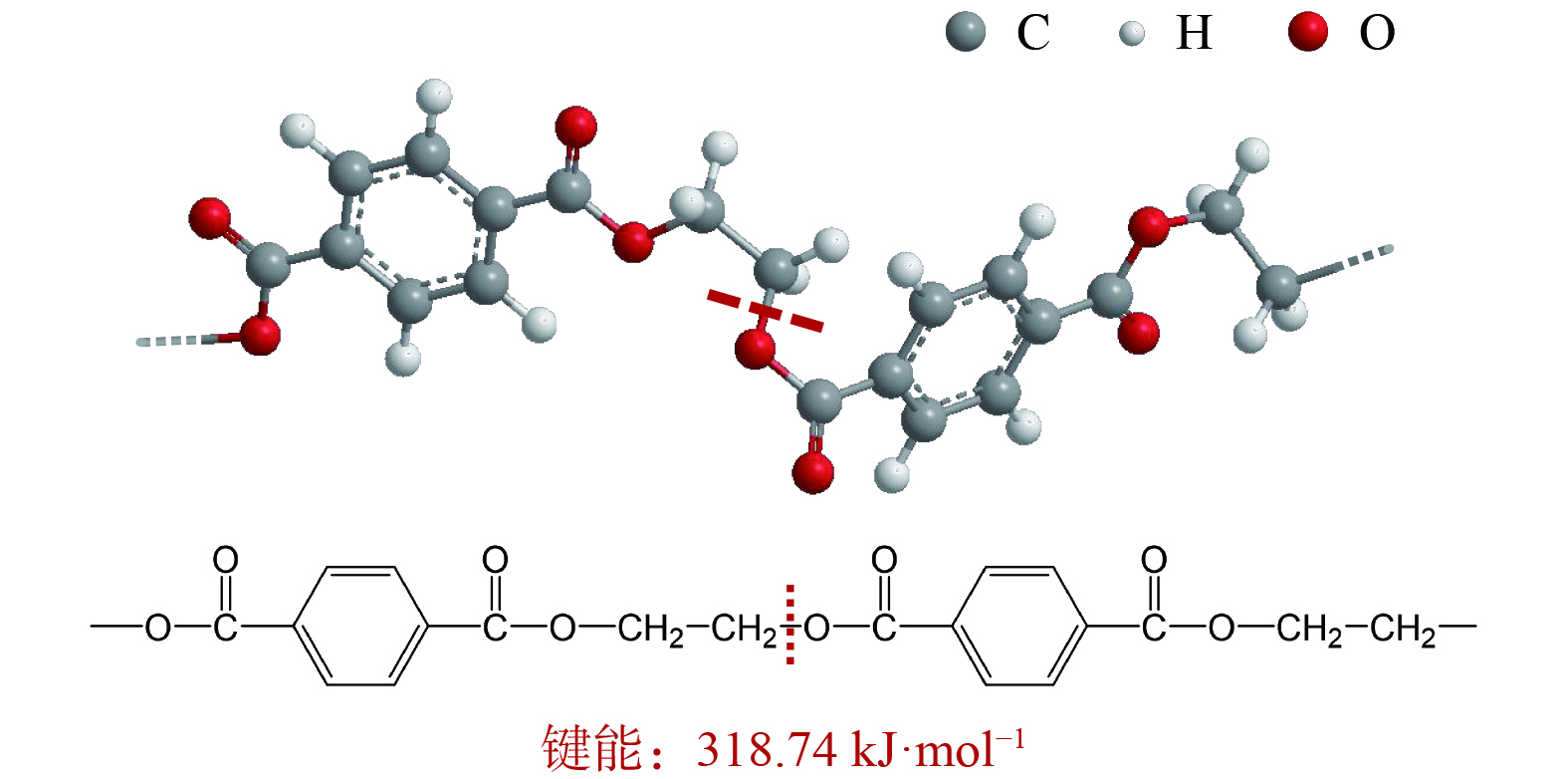

为探究PET在热解过程中的可能分解路径,对PET聚合物中单体之间的连接结构和PET单体4-羧基苯甲酸乙酯内部的化学键进行了键能计算,计算结果分别列于图10和表5。

通过键能的对比可以发现,PET聚合物内单体的连接键C-O键的能量(318.74 kJ·mol−1)远低于PET单体内部的化学键键能,表明PET单体之间的连接稳定性相对较低,由此可以推测,PET在受热分解的过程中首先将发生单体之间连接键的断裂,生成由多个4-羧基苯甲酸乙酯单体连接的PET聚合物碎片,并随着热解反应的持续进一步发生断键生成单个的4-羧基苯甲酸乙酯单体。通过对4-羧基苯甲酸乙酯内部的化学键键能分析可以发现,与末端乙基相连的C9-O14键具有最低的键能(338.90 kJ·mol−1),表明该结构容易在热能的作用下破坏断裂,生成一分子乙基自由基和对苯二甲酸自由基。而通过对苯二甲酸的键能计算发现,两个对位羧基与苯环相连的C-C键在分子中具有最低的能量(433.39 kJ·mol−1),因此在对苯二甲酸自由基中的羧基结构易于进一步从苯环结构中脱落,同时形成一分子的苯基自由基和两分子的甲酸自由基,或是一分子的苯甲酸自由基和一分子的甲酸自由基。

综上所述,总结了EVA和PET在热解过程中可能的分解转化机理,具体反应过程如图11所示。经EVA受热分解后产生的甲基自由基、乙基自由基、丙基自由基、异戊基自由基、甲酸自由基、乙酸自由基等和PET受热分解后的苯基自由基、甲酸自由基、苯甲酸自由基、乙基自由基等在热解环境中进一步发生复杂的自由基结合反应,在适当的热解温度下生成(S)-缩水甘油、1-丁烯、乙基环丙烷及少量的CO2等混合气体产物。当热解温度过高时,乙酸自由基、对苯二甲酸自由基、苯甲酸自由基和4-羧基苯甲酸乙酯等含O单体中的C-O键或C-C键可在充足的热能下发生充分的断裂,提高甲酸自由基的含量并最终转化为CO2,从而使得热解气体产物中的CO2占比升高。

-

1)经过490和525 ℃的热解处理后,Cu(InGa)Se2光伏层压件表面的封装材料可被完全去除,由于PET的受热弯曲导致部分电池层表面破损,以主要成分为ZnCIS、CIS和In2O3的黑色碎片形式脱落,其余完好的电池层表面仍保留CIGS物相。金属导线可通过人工分拣的方式进行分离,背板上的Cu、In、Ga、Mo等高值元素可通过振动弯曲或机械刮磨的方式从背板上分离回收。而当温度为465 ℃时,封装材料仍残留在层压件表面无法去除,且周围生成以长链烷烃为主要成分的油状物质。

2)经过490 ℃的热解后,热解气态产物中含有42.8%的(S)-缩水甘油和1-丁烯,可用于医药和精细化工等用途,具有一定的资源化利用价值,同时在此温度下热解气的CO2体积分数为11.86%。而当热解温度为525 ℃时,热解气态产物中CO2体积分数为49.82%。相较于525 ℃,选用490 ℃热解时可降低CO2排放量约76.19%,同时提高资源化转化率。

3)探究了封装材料的热解转化路径,EVA和PET在热解过程中发生化学键的断裂生成甲基自由基、乙基自由基、乙酸基自由基、苯甲酸自由基等,在合适的热解温度下经过自由基反应转化生成(S)-缩水甘油和1-丁烯等有机小分子资源,当热解温度过高时,含氧自由基中的C-O键和C-C键发生进一步断裂,最终生成CO2产物。表明适当的热解温度能够在有效去除退役Cu(InGa)Se2光伏层压件封装材料的前提下实现资源化转化和节能减碳。

退役Cu(InGa)Se2光伏层压件封装材料精准控温热解转化路径及产物分析

Precise temperature-controlled pyrolysis conversion pathway and production analysis of encapsulating materials of decommissioned Cu(InGa)Se2 photovoltaic laminated module

-

摘要: 光伏组件的产量随着新能源产业的迅猛发展而快速增加。在产品快速更新换代和老化退役的背景下,大量报废光伏组件亟待回收的情况将难以避免。光伏层压件表面封装材料的去除是回收工作的起点,也是资源化利用的难点。对退役Cu(InGa)Se2光伏层压件进行控温热解,研究了封装材料去除情况及热解产物性质,探讨了热解过程封装材料乙烯-醋酸乙烯共聚物和聚对苯二甲酸乙二醇酯的转化路径。经490 ℃热解后封装材料可被完全去除,气体产物中含42.80%的(S)-缩水甘油和1-丁烯,具有一定资源化价值,CO2体积分数为11.86%,相比525 ℃热解时降低了76.19%,而465 ℃热解则无法完全去除封装材料;基于热解产物组成及键能计算结果,分析了封装材料乙烯-醋酸乙烯共聚物和聚对苯二甲酸乙二醇酯热解生成小分子自由基的路径,初步探究了封装材料的热解转化机理。本研究成果有助于退役Cu(InGa)Se2层压件封装材料热解处理的精确控温和节能降碳,为退役光伏组件的资源化利用提供科学信息。

-

关键词:

- 退役Cu(InGa)Se2光伏组件 /

- 热解转化 /

- 精准控温 /

- 键能分析 /

- 节能降碳

Abstract: The production of photovoltaic modules has increased rapidly with the fast development of the new energy industry. Under the background of rapid upgrading and aging of products, the situation that a great number of discarded photovoltaic modules need to be recycled is inevitable. The removal of encapsulation on the surface of photovoltaic laminated modules is the starting point of recycling work and a difficulty of resource utilization. In this study, the temperature-controlled pyrolysis of decommissioned Cu(InGa)Se2 photovoltaic laminated modules was carried out. The removal of encapsulation and the properties of pyrolysis products were studied. The conversion pathway of ethylene-vinyl acetate copolymer and polyethylene terephthalate in the pyrolysis process was discussed. The encapsulation material can be completely removed after 490 ℃ pyrolysis. The gas product contained 42.80% Oxiranemethanol, (S)- and 1-Butene, which had a certain value. Volume fraction of CO2 was 11.86%, which was 76.19% lower than that of 525 ℃ pyrolysis. However, pyrolysis at 465 ℃ cannot completely remove the encapsulation. Based on the composition of pyrolysis products and the calculation result of bond energy, the pyrolysis pathway of ethylene-vinyl acetate copolymer and polyethylene terephthalate to form small molecular free radicals was analyzed. The conversion mechanism of encapsulation materials was preliminarily explored. This research can contribute to the precise temperature control, energy saving and carbon reduction of pyrolysis treatment of decommissioned Cu(InGa)Se2 laminated modules. And provide a reference for the resource utilization of waste photovoltaic modules. -

-

表 1 Cu(InGa)Se2光伏层压件490 ℃热解气态产物组成

Table 1. Gaseous product components of Cu(InGa)Se2 photovoltaic laminated module 490 ℃ pyrolysis

序号 组分名称 分子式 体积分数 1 Oxiranemethanol, (S)-/ 1-Butene C3H6O2/ C4H8 42.80% 2 Cyclopropane, ethyl- C5H10 27.63% 3 Carbon dioxide CO2 11.86% 4 1-Methyldecylamine C11H25N 8.77% 5 2-Hexanamine, 4-methyl- C7H17N 6.23% 6 2-Cyclopenten-1-ol, benzoate C12H12O2 0.21% 7 Diamyl phthalate C18H26O4 0.17% 8 Bicyclo[4.1.0]heptane C7H12 0.13% 9 L-Fenchone C10H16O 0.13% 10 Tridecane C13H28 0.11% 11 Nonane,3,7-dimethyl- C11H24 0.09% 12 Cyclohexane, 1-hexyl-2-nitro- C12H23NO2 0.06% 13 1-Benzoxepin-3-ol, 2,3,4,5-tetrahydro- C10H12O2 0.05% 14 1-Propanol, 2,2-dimethyl- C5H12O 0.05% 15 Butylated Hydroxytoluene C15H24O 0.05% 16 Hexobarbital C12H16N2O3 0.05% 注:表格中各组分体积分数为去除N2体积分数后的加权平均结果。 表 2 Cu(InGa)Se2光伏层压件525 ℃热解气态产物组成

Table 2. Gaseous product components of Cu(InGa)Se2 photovoltaic laminated module 525 ℃ pyrolysis

序号 组分名称 分子式 体积分数 1 Carbon dioxide CO2 49.82% 2 D-Alanine C3H7NO2 19.92% 3 Silanediol, dimethyl- C2H8O2Si 13.60% 4 Cyclododecane C12H24 2.54% 5 1-Cyclohexyldimethylsilyloxy-3-phenylpropane C11H12O3 2.00% 6 1,3,5,7-Tetraethylcyclotetrasiloxane C8H24O4Si4 1.31% 7 Hexane, 3-methyl-4-methylene- C8H16 1.07% 8 Cyclohexane, 1,2-diethyl-1-methyl- C11H22 0.90% 9 Benzoic acid, 3-amino-, methyl ester C8H9NO2 0.77% 10 2(1H)-Quinolinone, hydrazone C9H9N3 0.55% 11 Phytol C20H40O 0.44% 12 Mercaptoacetic acid, bis(trimethylsilyl)- C8H20O2SSi2 0.43% 13 Benzaldehyde C7H6O 0.38% 14 Diamyl phthalate C10H12O2 0.38% 15 Octane, 3-methyl- C9H20 0.36% 16 Hexobarbital C12H16N2O3 0.36% 17 3,5-Heptanedione, 2,4-dimethyl- C9H16O2 0.35% 注:表格中各组分体积分数为去除N2体积分数后的加权平均结果。 表 3 Cu(InGa)Se2光伏层压件465 ℃热解油状产物组成

Table 3. Oil product components of Cu(InGa)Se2 photovoltaic laminated module 465 ℃ pyrolysis

序号 组分名称 分子式 体积分数 1 Heptadecane, 2,6,10,15-tetramethyl- C21H44 6.74% 2 Agaricic acid C22H40O7 6.25% 3 Benzene, 1,3-bis(1,1-dimethylethyl)- C14H22 5.08% 4 Dodecane C12H26 4.99% 5 Hexadecane, 2,6,11,15-tetramethyl- C20H42 4.98% 6 Dodecane, 2,6,11-trimethyl- C15H32 4.59% 7 Hexane, 2,3,4-trimethyl- C9H20 4.34% 8 Dodecane, 2,7,10-trimethyl- C15H32 4.25% 9 Tetradecane C14H30 3.97% 10 Butyl glycolate, TBDMS derivative C12H26O3Si 3.61% 11 2,4-Di-tert-butylphenol C14H22O 3.59% 12 Pentacosane C25H52 3.14% 13 Hexasiloxane, 1,1,3,3,5,5,7,7,9,9,11,11-dodecamethyl- C12H38O5Si6 2.53% 14 Octane, 3,5-dimethyl- C10H22 2.39% 15 Tetracosane C24H50 2.13% 16 Octadecane, 3-ethyl-5-(2-ethylbutyl)- C26H54 1.85% 17 Heptasiloxane, 1,1,3,3,5,5,7,7,9,9,11,11,13,13-tetradecamethyl- C14H44O6Si7 1.85% 18 Eicosane C20H42 1.65% 19 2,6,10-Trimethyltridecane C16H34 1.64% 20 Octadecane, 1,1'-[1,3-propanediylbis(oxy)]bis- C39H80O2 1.64% 表 4 EVA分子的键能情况

Table 4. The bond energies of EVA molecule

结构 化学键 键能/

(kJ·mol−1)

EVAC1-C2 359.11 C2-C3 361.39 C3-C4 375.63 C4-C5 376.62 C5-C6 379.24 C2-O7 327.15 C8-O7 384.51 C8-C9 329.82 C8-O10 709.16 表 5 PET分子的键能情况

Table 5. The bond energies of PET molecule

结构 化学键 键能/

(kJ·mol−1)

PET单体(4-羧基苯甲酸乙酯)C1-O11 400.94 C1-O12 711.02 C1-C2 449.36 C5-C8 442.96 C8-O13 705.04 C8-C14 385.41 C9-O14 338.90 C9-O10 370.69 -

[1] 褚家宝. 铜铟镓硒 (CIGS)薄膜太阳能电池研究[D]. 上海: 华东师范大学, 2009. [2] ZHOU Y, LI J, RECHBERGER H, et al. Dynamic criticality of by-products used in thin-film photovoltaic technologies by 2050[J]. Journal of Cleaner Production, 2020, 263: 121599. doi: 10.1016/j.jclepro.2020.121599 [3] ELSHKAKI A, GRAEDEL T. Dynamic analysis of the global metals flows and stocks in electricity generation technologies[J]. Journal of Cleaner Production, 2013, 59: 260-273. doi: 10.1016/j.jclepro.2013.07.003 [4] LV Y, XING P, MA B, et al. Separation and recovery of valuable elements from spent CIGS materials[J]. ACS Sustainable Chemistry & Engineering, 2019, 7: 19816-19823. [5] ZUSER A, RECHBERGER H. Considerations of resource availability in technology development strategies: The case study of photovoltaics[J]. Resources, Conservation and Recycling, 2011, 56: 56-65. doi: 10.1016/j.resconrec.2011.09.004 [6] LI X, MA B, HU D, et al. Efficient separation and purification of indium and gallium in spent Copper indium gallium diselenide (CIGS)[J]. Journal of Cleaner Production, 2022, 339: 130658. doi: 10.1016/j.jclepro.2022.130658 [7] NASSAR N. T, WILBURN D R, GOONAN T G. Byproduct metal requirements for U. S. wind and solar photovoltaic electricity generation up to the year 2040 under various Clean Power Plan scenarios[J]. Applied Energy, 2016, 183: 1209-1226. doi: 10.1016/j.apenergy.2016.08.062 [8] ZHENG K, BENEDETTI M F, HULLEBUSCH E D. Recovery technologies for indium, gallium, and germanium from end-of-life products (electronic waste)-A review[J]. Journal of Environmental Management, 2023, 347: 119043. doi: 10.1016/j.jenvman.2023.119043 [9] BLEIWAS D I. Byproduct mineral commodities used for the production of photovoltaic cells[J]. US Geological Survey Circular, 2010, 1365: 1-10. [10] NADJA R B, BERNHARD W, KARL F. Ecotoxicological assessment of solar cell leachates: Copper indium gallium selenide (CIGS) cells show higher activity than organic photovoltaic (OPV) cells[J]. Science of the Total Environment, 2016, 543: 703-714. doi: 10.1016/j.scitotenv.2015.11.074 [11] LAURENCE S, ADISA A. Environmental impacts of copper indium gallium-selenide (CIGS) photovoltaics and the elimination of cadmium through atomi layer deposition[J]. Science of the Total Environment, 2019, 688: 1092-1101. doi: 10.1016/j.scitotenv.2019.06.343 [12] YANG T, LI K, LI X, et al. Toward lossless photovoltaic efficiency of laser-shaped flexible Cu(In, Ga)Se2 solar cells on stainless steel substrates[J]. Solar Energy, 2023, 255: 12-25. doi: 10.1016/j.solener.2023.03.024 [13] TAKUYA D, IZUMI T, HIROAKI U, et al. Experimental study on PV module recycling with organic solvent method[J]. Solar Energy Materials & Solar Cells, 2001, 67: 397-403. [14] BERGER W, SIMON F, WEIMANN K, et al. A novel approach for the recycling of thin film photovoltaic modules[J]. Resources, Conservation and Recycling, 2010, 54: 711-718. doi: 10.1016/j.resconrec.2009.12.001 [15] PRASAD D, SANJANA B, KIRAN D, et al. Process optimization studies of essential parameters in the organic solvent method for the recycling of waste crystalline silicon photovoltaic modules[J]. 2022, 245: 111850. [16] KIM Y, LEE J. Dissolution of ethylene vinyl acetate in crystalline silicon PV modules using ultrasonic irradiation and organic solvent[J]. Solar Energy Materials & Solar Cells, 2012, 98: 317-322. [17] MARWEDE M, BERGER W, SCHLUMMER M, et al. Recycling paths for thin-film chalcogenide photovoltaic waste–Current feasible processes[J]. Renewable Energy, 2013, 55: 220-229. doi: 10.1016/j.renene.2012.12.038 [18] BOHLAND J, ANISIMOV I. Possibility of recycling silicon PV modules[J]. Conference Record of the IEEE Photovoltaic Specialists Conference, 1997: 1173-1175. [19] PAGNANELLI F, MOSCARDINI E, GRANATA G, et al. Physical and chemical treatment of end of life panels: An integrated automatic approach viable for different photovoltaic technologies[J]. Waste Management. 2017, 59: 422-431. [20] PALITZSCH W, LOSER U. Economic PV waste recycling solutions-Results from R&D and practice, Conference Record of the IEEE Photovoltaic Specialists Conference[J]. 2012: 628-631. [21] 翟墨. 铜铟镓硒太阳能电池非真空法制备及性能研究[D]. 哈尔滨: 哈尔滨理工大学, 2020. [22] LEE S, SIM J, KISSINGER N J, et al. Se interlayer in CIGS absorption layer for solar cell devices[J]. Journal of Alloys and Compounds, 2015, 633: 31-36. doi: 10.1016/j.jallcom.2015.01.126 [23] VALENTIN A, MATTEO B, MARIE J, et al. Study of Cu(In, Ga)Se2 thin film growth at low temperature on polyimide substrate in a multistage coevaporation process for photovoltaic applications[J]. ACS Applied Energy Materials, 2018, 1: 5257-5267. [24] LI L, ZHANG X, HUANG Y, et al. Investigation on the performance of Mo2N thin film as barrier layer against Fe in the flexible Cu(In, Ga)Se2 solar cells on stainless steel substrates[J]. Journal of Alloys and Compounds, 2017, 698: 194-199. doi: 10.1016/j.jallcom.2016.12.159 [25] YU J, ZHENG H, HOU D, et al. Silane coupling agent modification treatment to improve the properties of rubber−cement composites[J]. ACS Sustainable Chemistry & Engineering, 2021, 9: 12899-12911. [26] FATEMEH A, AMIR H N, Recent advances in chemical surface modification of metal oxide nanoparticles with silane coupling agents: A review[J]. Advances in Colloid and Interface Science, 2020, 286: 102298. [27] KIM K, JANG S. Molecular dynamics simulation study on the structural properties of poly (ethylene terephthalate) under uniaxial extension and thermal shrinkage processes[J]. Current Applied Physics, 2018, 18: 19-26. doi: 10.1016/j.cap.2017.10.019 [28] PRETE P, CESPI D, PASSARINI F, et al. Glycidol syntheses and valorizations: Boosting the glycerol biorefinery[J]. Current Opinion in Green and Sustainable Chemistry, 2022, 35: 100624. doi: 10.1016/j.cogsc.2022.100624 [29] MATEUSZ G, MARIUSZ G, MONIKA G, et al. Polyglycidol, its derivatives, and polyglycidol-containing copolymers—synthesis and medical applications[J]. Polymers, 2016, 8(6): 227. doi: 10.3390/polym8060227 [30] CLAIRE M, JEAN-CHRISTOPHE M. Perspectives for the upgrading of bio-based vicinal diols within the developing european bioeconomy[J]. ChemSusChem, 2022, 15(5): 202102391. doi: 10.1002/cssc.202102391 [31] XU Z, CHADA J P, XU L, et al. Ethylene dimerization and oligomerization to 1-Butene and higher olefins with chromium-promoted cobalt on carbon catalyst[J]. ACS Catalysis, 2018, 8: 2488-2497. doi: 10.1021/acscatal.7b03205 [32] 李雪华, 林坤华. 硅烷偶联剂对光伏密封胶耐候粘接性的影响[J]. 粘接, 2019, 40(6): 16-19. doi: 10.3969/j.issn.1001-5922.2019.06.006 [33] 徐青. 乙烯-醋酸乙烯酯共聚物的生产技术与展望[J]. 石油化工, 2013, 42(3): 346-351. doi: 10.3969/j.issn.1000-8144.2013.03.019 [34] QIN B, LIN M, HUANG Z, et al. Preparing cedrene from ethylene-vinyl acetate copolymer and polyethylene terephthalate of waste solar cells[J]. Journal of Cleaner Production, 2020, 254: 120065. doi: 10.1016/j.jclepro.2020.120065 -

下载:

下载: