-

全球变暖和温室效应正威胁着社会的可持续发展. 在过去十年中,与化石能源相关的碳排放持续增长[1]. 能源在世界各地的工业和技术发展中起着至关重要的作用,因此,廉价燃料和清洁燃料的供应和利用,对全球稳定与和平特别重要[2]. 为了实现2030年“碳达峰”和2060年“碳中和”目标,中国正积极推动向清洁、高质量能源的转变. 目前,交通运输行业已成为中国能源消费的主要行业之一[2]. 截至2020年底,中国石油进口依附度已达73%. 石油需求的激增必然会威胁到国家能源安全[3]. 探索更具弹性、包容性和可持续性的能源生产和消费方式日益紧迫.

基于绿色能源的氢能源系统可以成为加速和确保全球稳定和可持续性的最佳解决方案之一[4]. 氢作为一种清洁、高效的二次能源,已逐步得到应用和发展,成为第三次能源革命的重要替代能源. 氢在推动低排放、环境友好、更清洁和可持续能源系统的发展方面具有战略重要性[5]. 氢能源也被列为促进低碳甚至零排放能源系统的关键支柱[6]. 与普通电池驱动的电动汽车相比,氢燃料电池车(hydrogen fuel cell vehicle, HFCV)具有许多重要优势,它们可以在几分钟内快速补充燃料;HFCV能在极冷、极热天气下正常工作,而且不影响其储能能力和发电能力;HFCV通常寿命为

5000 h或更高,车辆上的燃料电池组在车辆的使用寿命内不会受到严重的损耗,但是一般的电动汽车通常需要在车辆的使用寿命内至少更换一次电池[6]. 以氢燃料电池为动力的车型主要有轻型客车、卡车以及公共汽车(大客车)[7]. 虽然轻型客车价格低廉,具有微型化和便利化的优点[8],但到目前为止,还没有建立起一个由数千个加氢站组成的网络,这意味着,虽然实施氢能源燃料所需的大部分技术已经在过去几十年里投入使用,但很少有加氢站用于商业用途[9],导致以氢燃料为动力源的私人小客车无法及时加氢,因此其无法实现大规模推广. 而在城市当中,大客车的车流密度高于大货车[10],对环境质量影响更大,故本文重点讨论以氢燃料电池作为动力系统的大客车的碳足迹,分析它对于碳中和的贡献.本研究基于生命周期评价(life cycle assessment, LCA)方法,旨在建立一个全面的碳足迹评价体系,用于计算氢燃料电池大客车在整个生命周期内的碳足迹,并探究其碳中和潜力. 此外,我们测试了一种轻量化材料,即碳纤维增强塑料(carbon fiber reinforced plastic, CFRP),来取代传统材料,评估其在车辆使用过程中减少碳排放的效果.

-

本文基于LCA方法,以市场上特大型的12 m长的客车为研究对象,建立全生命周期评价模型. 分析HFCV动力类型的整车全生命周期碳排放水平,并考虑使用轻量化材料对减碳目标达成的影响. 其中,氢燃料电池大客车的动力源为目前最常用的锂离子电池组(LFP电池组). 本文选择了一种LFP电池作为氢燃料电池大客车的储能电池,并选择工业上较为常用的电解水制氢的方式制造氢气. 本文生产和回收阶段选择的功能单位为1 kg;使用阶段选择的功能单位设置为在中国公路上1 km的行驶距离;结合车辆使用里程和报废经验,本文假设氢燃料电池大客车全生命周期可行驶里程为

200000 km且使用期间不考虑更换电池和其他零部件.本文的边界范围为客车的全生命周期,包括生产制造阶段、运行使用阶段和回收处理阶段. 车辆的生产阶段包括原材料的开采、提取、加工,零部件制造,整车装配,原材料及各种零部件的运输环节不考虑在内,为得到相关材料,能源因素放在考虑范围,其中,消耗的化石能源包括:煤炭、石油以及天然气,消耗的矿产资源包括:铁矿、铝矿、铜矿以及其他;车辆的使用阶段为氢燃料大客车在公路上的行驶过程,行驶里程为前文设定的客车的寿命里程,在运行阶段,考虑到电力结构以及氢气来源的限制因素,本文设定了一种电力结构并且采取电解水制氢这一方式,去进行氢气来源的研究;车辆的回收阶段包括汽车拆解、车辆金属材料的回收,车辆拆解部分又考虑到不同的部分有不同的分解方式,对于不可回收部分,主要的手段包括填埋、焚烧与生物降解,而对于可回收部分,主要研究针对常见金属材料的回收以及锂电池的回收,另外,动力来源设施(加油站、充电桩、加氢站)的建设情况和位置分布等也不包括在本文研究范围内. 确定系统边界后,最为关键的环节就是数据库的收集与整理,本文所收集的客车全生命周期生产、使用、回收阶段的数据有以下来源主要有汽车制造厂商、Web of Science、Science Direct、知网、万方等知名网站公开发表的相关文献,以及生命周期环境评价计算分析软件中的Ecoinvent3数据库.

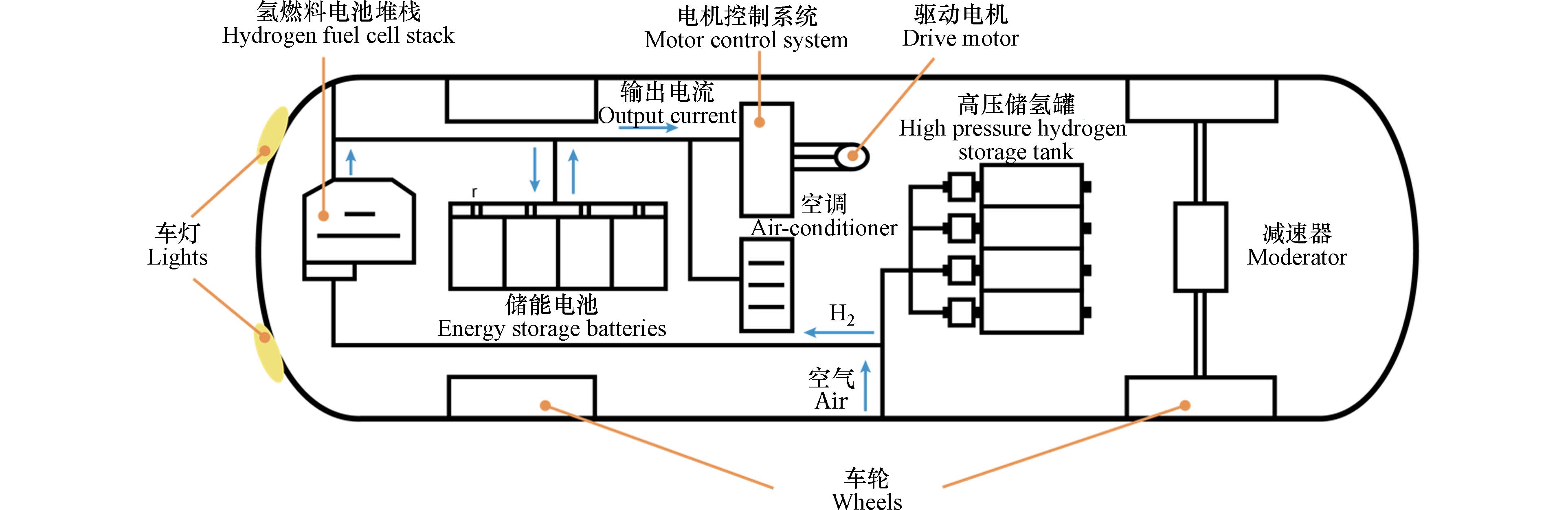

本文以某型号的氢燃料电池大客车为原型[11],构建目标氢燃料电池大客车的抽象模型. 本文设定客车主要包括车身、底盘、液体和动力系统四个部分. 氢燃料电池大客车动力系统包括燃料电池堆栈、储能电池、高压储氢瓶、驱动电机和平衡装置,具体构成部分如图1.

设定的氢燃料电池大客车模型,主要包含车身、底盘、液体三部分,清单来源于刘等人的研究[12];该模型客车搭载的燃料电池堆栈是由412片薄片燃料电池组成的,采用质子交换膜燃料电池技术,这种技术具有低工作温度、较好的柔韧性、高发电效率和发电功率密度大等优点[13],主要包括碳纤维复合材料39.44 kg、锻造铝14.48 kg,两种材料分别占比63.2%、23.2%;储能电池LFP电池为电池系统N5,清单来源于北京汽车公司:分为模组1P22S(模块成组1颗并联22颗串联)、电池能量分配单元(Battery energy Distribution Unit, BDU)和其他组成部分,模组由单体电芯、模块固定支架、汇流排、固定端板等组成,其中,N5系统包含132个电芯A,每千克储能电池电芯A清单成分见表1;客车使用氢气作为动力源,需要加装高压储氢罐作为液氢的存储装置,本文引用丰田Mirai的三层结构IV型瓶高压储氢罐[14],为保证续航里程,装配了16个储氢体积为70 L的高压储氢瓶,主要包括高密度聚乙烯材料348.04 kg、碳纤维材料258.30 kg、环氧树脂材料122.51 kg,材料分别占比44.6%、33.1%、15.7%;氢燃料电池大客车采用了一个最大功率为170 kW的交流永磁同步电机作为驱动力[13],主要部件包括定子绕组、铁芯、电机轴、永磁转子、电机壳体、电机基座,各部件的组成材料分别为铜丝、硅钢、钢、钕铁硼、铝合金、铝合金,各部分的质量占比分别是16.45%、21.66%、9.76%、13.11%、24.29%、14.73%;氢燃料电池大客车的平衡装置成分包括钢、锻造铝、铜、塑料,材料的质量分别为578.40 kg、 173.52 kg、 100.26 kg、90.62 kg,其各部分占比分别为60.00%、18.00%、10.40%、9.40%. 氢燃料电池大客车的整车质量见表2.

生产阶段包括原材料的开采、提取、加工,零部件制造、整车装配,原材料及各种零部件的运输环节不考虑在内. 原材料的获取阶段,为了获取钢、铝、铜等相关材料,消耗的化石能源包括:煤炭、石油以及天然气,消耗的矿产资源包括:铁矿、铝矿、铜矿以及其他;零部件制造阶段,包括驱动电机、氢燃料电池堆栈以及储氢罐的制造,在制造驱动电机部分,制造材料所需电能为6.90 kWh·kg−1,所需热能为2.59 kWh·kg−1,装配期间所需电能为0.17 kWh·kg−1;在制造燃料电池堆栈部分,主要的零部件包括催化剂薄膜与气体扩散层,制造材料分别消耗电能143.50 kWh·kg−1、67.05 kWh·kg−1,其中,气体扩散层的制造消耗热能24.97 kWh·kg−1;在制造储氢瓶部分,主要包括复合材料涂层与碳纤维树脂的制造,分别消耗电能为4.54 kWh·kg−1、3.73 kWh·kg−1;整车装配阶段,包括冲压、焊装、涂装以及总装等步骤,前三部分也是汽车车身的主要制造工艺,最后一部分为整车的装配阶段,前三部分的制造以及装配所需电能为7.76 kWh·kg−1,而最后一步包括整车的焊接、物料搬运以及车内空调和照明,共消耗6.86 MJ·kg−1.

使用阶段为3种动力源的客车在公路上的行驶过程,行驶里程为前文设定的客车的寿命里程.

在回收阶段,针对膜电极(Membrane Electrode Assembly,MEA)主要成分Pt进行了回收分析,Pt的回收清单见表3. 对于车身、底盘和平衡装置,仅考虑金属材料的回收,主要包括了钢、铜、锻造铝以及其他金属材料的回收,电解水制氢相关的电力结构数据如表4所示.

-

碳足迹计算方法有多种,包括利用LCA、IPCC碳排放法、投入产出法和Kaya碳排放恒等式. 然而,最准确且具体的方法是LCA法,它是一种自下而上的方法,通过对产品从开始到结束的过程进行计算[15]. 碳足迹是衡量个人、组织或产品在生产、使用和回收阶段总共产生的温室气体排放量的指标[16 − 17]. 通常,所有温室气体排放都用二氧化碳当量表示,碳排放值的单位为kgCO2eq.

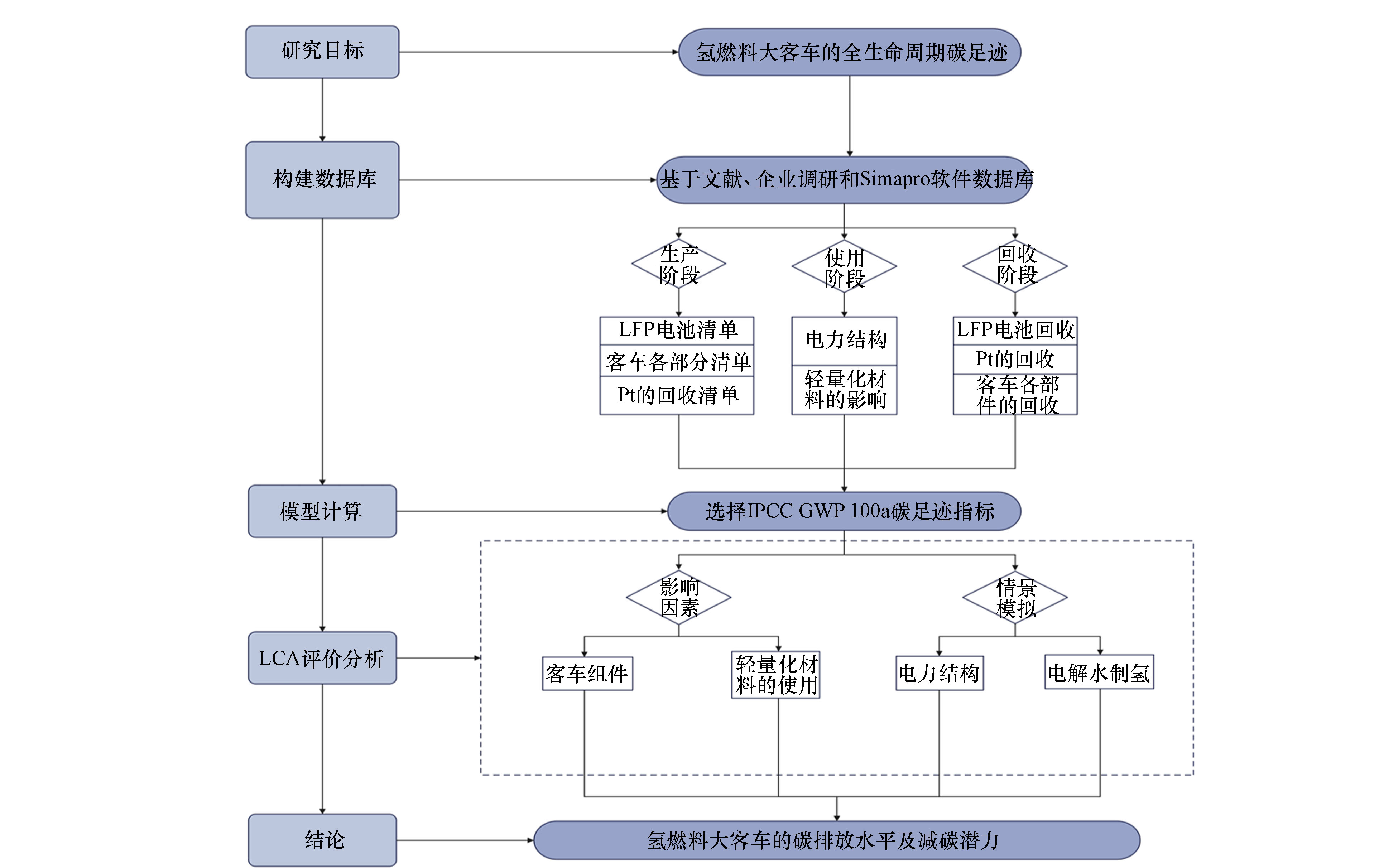

LCA是一项环境管理工具,其作用是提供一个度量,保证以相同的基准对研究对象和研究过程进行分析,使研究结果可以清晰地表明,在特定阶段的某种方式或者材料的碳足迹影响水平,以此标准对相应的方式材料针对性地进行减碳改进,以便于之后开展实验,选择不同功能单元时,会影响最终的评价结果. 因此,需要根据研究目标,使用LCA通过编制投入和产出清单[18],设定相同的功能单位、行驶距离以及其他条件,进行计算. 在本研究中,模型是在专业环境评价软件(Simapro)中进行的. 如图2,在确定研究对象之后,在权威数据库当中寻找清单,在生产、使用、回收阶段分别将对应数据进行汇总,将原材料清单输入到该软件中,对应其每千克物质的碳足迹,与材料总质量进行相乘运算,之后将研究结果进行分析,最终得出相应结论.

氢燃料电池客车在使用阶段消耗的氢气质量Wh见公式(1):

式中,Wh——氢燃料电池客车在使用阶段消耗的氢气质量,单位kg;WpeT——氢燃料客车每公里的氢气消耗质量,单位kg·km−1;Qs——氢燃料客车的行驶里程,单位km

-

本文基于LCA方法,以市场上特大型的12 m长的客车为研究对象,建立全生命周期评价模型. 分析HFCV动力类型的整车全生命周期碳排放水平,本文选择了LFP电池作为氢燃料电池大客车的储能电池. 在生产阶段,使用较为常用的电解水的方式制氢;在使用阶段,通过能将客车质量大幅降低的轻量化材料CFRP的使用,横向比较并且探讨了使用阶段使用轻量化材料对减碳的作用;并且,综合分析了材料的回收利用对碳中和目标达成潜力的影响,为氢燃料电池大客车的碳中和潜力提供一个定量的预测.

-

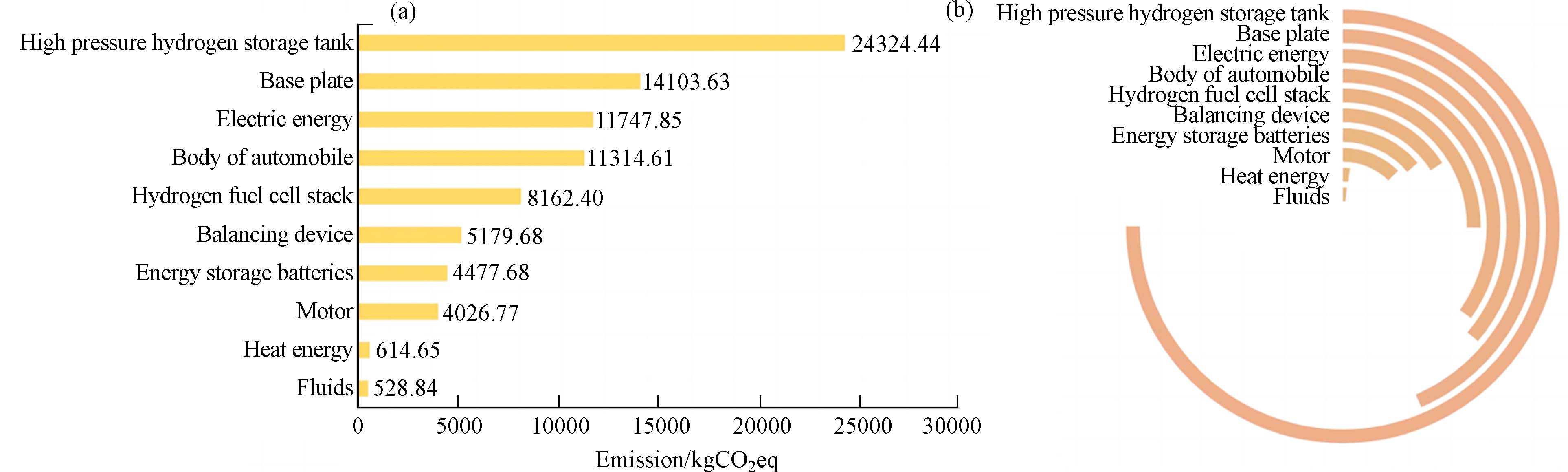

将目标电池组A装配到氢燃料电池大客车上,采用碳足迹指标进行影响评估,可得到整车生产阶段的CO2排放,为

84550.90 kgCO2eq. 图3是氢燃料电池大客车生产过程中各个环节的排放占比,可以看出,高压储氢罐、底盘、车身以及燃料电池堆的生产是氢燃料电池大客车CO2排放的主要贡献来源,尤其是高压储氢罐,其碳排放占氢燃料电池大客车整个生产过程的28.77%. 电能以及热能主要为生产驱动电机、燃料电池堆栈以及整车装配阶段所产生的碳足迹. 在生产阶段,轻量化材料CFRP的碳排放为149041.72 kgCO2eq,轻量化材料CFRP是无法实现碳减排,甚至会比传统材料增加约68.6%的CO2排放. -

对于普通燃油汽车来说,减轻车辆重量可以提高燃油经济性,每百公里减轻100 kg的重量可以减少6%—8%的燃料消耗. 对于HFCV来说,重量减轻15%,行驶里程可以增加22%. 因此,对于HFCV轻量化带来的减排效果也是值得研究的.

图4是HFCV使用传统材料和轻量化材料CFRP的客车行驶阶段碳足迹对比图,其中图4(a)是客车重量变化,采用CFRP的客车比传统材料客车重量减轻

5133.57 kg,降低了大约42.91%的重量. 客车重量不同,百公里氢耗也不同;图4(b)为使用CFRP和传统材料时,客车采用常用的电解水的方式制氢所产生的氢能源,在使用阶段所产生的碳足迹. 可以看出,电解水制氢工艺的碳排放,使用传统材料时为727754.77 kgCO2eq,有很高的碳排放,但是,采用CFRP材料的客车,因重量减轻、氢气消耗量的减少,比起传统材料,降低了30%的CO2排放量,为509217.65 kgCO2eq,切实量化了客车轻量化材料在使用阶段的减排效果. -

被称为“零排放”的电动汽车,其核心部件锂离子动力电池的生产、使用以及回收过程伴随着大量污染物的产生[19],造成严重的环境问题[8],所以对于氢燃料电池大客车,回收效果对环境的影响同样不可小觑[19]. 作为MEA的重要组成部分,金属Pt的回收至关重要,在Pt的回收工艺中,由图5可见,戊醇的排放量居于首位,占据整个工艺的60.62%,超过其余所有试剂与能源的碳足迹之和,其利用效率与制取工艺应得到改善和创新. 接下来的碳足迹排名由高到低为电能、Cyanex® 923和盐酸,分别占据回收工艺碳排放量的18.06%、13.30%和5.21%. 其中电能在此不作赘述,Cyanex® 923是一种有机氧化膦类萃取剂,在Eco-invent数据库中被认为是C8H18和POCl3之间的反应. 二者碳足迹均较高,因此Cyanex® 923具有较高的CO2排放水平. 对于盐酸这种广泛应用于工业生产并且制备技术较为成熟的化学试剂,提高其利用率也是减排的重要思路.

装配LFP电池的氢燃料电池大客车回收减排情况见图6,装配LFP电池的氢燃料电池大客车其整个回收过程是能够实现CO2的减排的,减排量为

12308 kgCO2eq,大约占据客车一次生产过程的14.5%. 如图6,除了LFP电池A,其余的部件的回收物质生产减排量均大于其回收工艺,尤其是Pt的回收,工艺回收所产生的碳足迹为297.73 kgCO2eq,回收Pt能实现减排3180.27 kgCO2eq. 总体来看,回收阶段实现了2882.54 kgCO2eq的碳减排,具有很高的减碳潜力. 使用CFRP后,整车回收阶段的工艺排放量为82956.76 kgCO2eq,回收物质减排量为93931.87 kgCO2eq,最终实现10975.11 kgCO2eq的减排量,其回收阶段实现的减排量整体少于使用传统材料. -

基于LCA方法,针对氢燃料电池大客车建立一套较为完整的碳足迹评价体系. 对其在生产、使用和回收阶段的碳足迹水平进行对比分析,以探究其碳中和潜力;另外,探究使用轻量化材料代替传统材料对客车减碳的作用. 经过综合分析,得到结果如下:

(1)在客车的生产阶段,车身、底盘、燃料电池堆和高压储氢罐的生产是氢燃料电池大客车 CO2 排放的主要贡献来源,其中,碳排放由大到小分别是高压储氢罐、底盘、车身、燃料电池堆,碳排放总和达到

84550.90 kgCO2eq,在生产阶段,未来的氢燃料电池大客车需要在高压储氢罐以及燃料电池堆方面做出主要的碳减排贡献.(2)在客车的使用阶段,因为客车重量的减轻,减少了行驶过程中的氢气消耗,传统材料的碳排放达到

727754.77 kgCO2eq,相比较于普通传统材料,使用轻量化材料的碳排放达到509217.65 kgCO2eq,使用轻量化材料(CFRP)能够使氢燃料电池大客车的碳排放减少,减少大约30%,所以,使用轻量化材料作为客车的组装材料也是未来需要研究的方向,以此来达到碳减排的目的.(3)在客车的回收阶段,本文分析了膜电极主要组成物质Pt的回收过程中的碳排放,其中使用戊醇的排放量是最大的,如何更为清洁化的回收Pt,也是未来需要考虑的;综合分析各个部分回收时的碳减排效果,除了回收LFP电池之外,车身、底盘、平衡装置以及Pt的回收都能实现碳减排,将各个部分进行累加,回收阶段最终可以实现

12308 kgCO2eq的碳减排.综合分析,对于氢燃料电池大客车,生产阶段碳足迹占生命周期的比重最大,在使用阶段,使用传统材料和轻量化材料的碳足迹都稍小于生产阶段,回收阶段能够实现的碳减排最小. 此外,采用轻量化材料CFRP的氢燃料电池大客车在整个生命周期中的碳足迹为

647284.26 kgCO2eq,对比传统材料的碳足迹799997.67 kgCO2eq,整体的碳减排比例达到19.09%,减排前景十分可观. 随着氢燃料电池大客车的发展,其能够减少碳足迹贡献、高效利用氢气资源、逐步适应城际交通需求的特点,能够帮助我们更快实现“双碳”目标,为清洁能源未来铺平道路.

氢燃料电池大客车全生命周期碳足迹:对“双碳”目标的贡献

Life cycle carbon footprint of hydrogen fuel cell bus: the contribution to dual goals of carbon peak and carbon neutrality

-

摘要: 氢燃料电池车在碳排放方面具有独特优势,研究氢燃料电池车的碳减排贡献,对于实现“碳达峰”、“碳中和”目标有着很大的意义. 为了评价氢燃料电池车的碳排放情况,本文以氢燃料电池车中比较典型的氢燃料电池大客车为研究对象,针对其生产、使用以及回收阶段的排放的CO2进行了全生命周期评价,分析其在全生命周期各环节的碳足迹. 并且研究轻量化材料在使用阶段中对碳足迹的影响,着重研究组成膜电极的主要成分铂(Pt)在回收阶段的碳排放情况. 结果表明,在生产阶段,高压储氢罐以及燃料电池堆的碳排放比较严重,生产整车的碳排放达到

84550.90 kgCO2eq;在使用阶段,使用轻量化材料能够使碳排放减少大约30%;在回收阶段,除了回收作为客车储能电池的磷酸铁锂(Lithium Iron Phosphate,LFP)电池之外,车身、底盘、平衡装置以及Pt的回收都对碳减排有贡献,回收阶段最终可实现12308 kgCO2eq的碳减排.Abstract: Hydrogen fuel cell vehicles have unique advantages in terms of carbon emissions. Studying the carbon emission reduction contribution of hydrogen fuel cell vehicles is of great significance in realizing the dual goals of “carbon peaking” and “carbon neutrality”. To evaluate the carbon emissions of hydrogen fuel cell vehicles, this paper takes a typical hydrogen fuel cell bus as the research target, and carries out the Life Cycle Assessment of the CO2 emissions from its production, use and recycling phases, and analyzes the carbon footprints during these life cycle stages. This paper investigates the impact of lightweight materials on the carbon footprint in the use phase, and focuses on the carbon emission of Pt, the main component of membrane electrodes, in the recycling phase. The results show that in the production stage, the carbon emissions from the high-pressure hydrogen storage tank as well as the fuel cell stack are more substantial, and the carbon emissions from the production of the whole vehicle reach 84550.90 kgCO2eq; in the use stage, the use of lightweight materials can reduce the carbon emissions by about 30%; in the recycling stage, in addition to recycling the Lithium Iron Phosphate (LFP) battery as the bus storage battery, the recycling of the body, chassis, counterbalance and Pt, all make some contribution to carbon emission reduction, and the recycling stage ultimately can achieve a carbon emission reduction of 12308 kgCO2eq. -

-

表 1 每千克储能电池电芯材料及电池总质量

Table 1. Battery cell material and total battery mass of per kg energy storage battery

电芯

Battery cellLFP/kg 铜/kg

Cu铝 /kg

Al电解液/kg

Electrolytes电池总质量/kg

Total battery massA 0.91 0.18 0.27 0.45 651.39 表 2 氢燃料电池大客车重量

Table 2. Weight of hydrogen fuel cell passenger car

主要器件

Main components质量/kg

Mass车身 车身壳体、内外饰件、车身附件、电子设备 4950 底盘 传动系统、行驶系统、制动系统、转向系统 3913.69 液体 制动液、冷却液、粘合剂、雨刷液、润滑油 175 动力系统 储能电池 651.39 燃料电池堆栈 62.40 驱动电机 607.8 平衡装置 964 高压储氢罐 780.35 总计 — 12104.63 表 3 铂的回收清单

Table 3. Recovery inventory of Pt

输入材料

Input materials单位

Unit数量

Number无水 HCl kg 284 无水 H2O2 kg 5 去离子水 kg 1900 Cyanex® 923 kg 117 戊醇 kg 620 无水 NaOH kg 74 NH4Cl kg 26.6 低电压输出材料 kWh 840 Pt kg 0.76 表 4 电力结构

Table 4. Power structure

类别

Category百分比/% 水电 15.28 风电 8.62 核电 4.72 太阳能 4.83 煤炭 55.44 天然气 9.50 生物质 1.61 -

[1] CHI Y Y, XU W Y, XIAO M, et al. Fuel-cycle based environmental and economic assessment of hydrogen fuel cell vehicles in China[J]. Energy, 2023, 282: 128773. doi: 10.1016/j.energy.2023.128773 [2] MIDILLI A, AY M, DINCER I, et al. On hydrogen and hydrogen energy strategies: I: current status and needs[J]. Renewable and Sustainable Energy Reviews, 2005, 9(3): 255-271. doi: 10.1016/j.rser.2004.05.003 [3] CHEN Y S, LAN L B, HAO Z, et al. Cradle-grave energy consumption, greenhouse gas and acidification emissions in current and future fuel cell vehicles: Study based on five hydrogen production methods in China[J]. Energy Reports, 2022, 8: 7931-7944. doi: 10.1016/j.egyr.2022.06.021 [4] MIDILLI A, DINCER I. Key strategies of hydrogen energy systems for sustainability[J]. International Journal of Hydrogen Energy, 2007, 32(5): 511-524. doi: 10.1016/j.ijhydene.2006.06.050 [5] BALAT M. Potential importance of hydrogen as a future solution to environmental and transportation problems[J]. International Journal of Hydrogen Energy, 2008, 33(15): 4013-4029. doi: 10.1016/j.ijhydene.2008.05.047 [6] LI Y F, KIMURA S. Economic competitiveness and environmental implications of hydrogen energy and fuel cell electric vehicles in ASEAN countries: The current and future scenarios[J]. Energy Policy, 2021, 148: 111980. doi: 10.1016/j.enpol.2020.111980 [7] BETHOUX O. Hydrogen fuel cell road vehicles and their infrastructure: An option towards an environmentally friendly energy transition[J]. Energies, 2020, 13(22): 6132. doi: 10.3390/en13226132 [8] 薛冰娅, 胡宇辰, 吴昊慧, 等. 车载锂离子动力电池组环境特性分析[J]. 环境化学, 2022, 41(2): 600-608. doi: 10.7524/j.issn.0254-6108.2021051002 XUE B Y, HU Y C, WU H H, et al. Environmental characteristics of Lithium-ion battery pack in electric vehicles[J]. Environmental Chemistry, 2022, 41(2): 600-608(in Chinese). doi: 10.7524/j.issn.0254-6108.2021051002

[9] RIEDL S M. Development of a hydrogen refueling station design tool[J]. International Journal of Hydrogen Energy, 2020, 45(1): 1-9. doi: 10.1016/j.ijhydene.2019.09.234 [10] ZHU J S, SUN K, JIA S, et al. Urban traffic density estimation based on ultrahigh-resolution UAV video and deep neural network[J]. IEEE Journal of Selected Topics in Applied Earth Observations and Remote Sensing, 2018, 11(12): 4968-4981. doi: 10.1109/JSTARS.2018.2879368 [11] 刘子元. 公路客车平移行李舱门结构设计与受力分析计算[D]. 北京: 北京化工大学, 2015. LIU Z Y. The design and analysis of the bus translational luggage compartment door[D]. Beijing: Beijing University of Chemical Technology, 2015(in Chinese).

[12] 刘佳慧. 氢燃料电池汽车生命周期评价研究[D]. 西安: 长安大学, 2020. LIU J H. Life cycle assessment of hydrogen fuel cell vehicle[D]. Xi’an: Changan University, 2020 (in Chinese).

[13] 刘凯辉, 徐建全. 纯电动汽车驱动电机全生命周期评价[J]. 环境科学学报, 2016, 36(9): 3456-3463. LIU K H, XU J Q. Life cycle assessment of driving motor on electric vehicle[J]. Acta Scientiae Circumstantiae, 2016, 36(9): 3456-3463(in Chinese).

[14] AGOSTINI A, BELMONTE N, MASALA A, et al. Role of hydrogen tanks in the life cycle assessment of fuel cell-based auxiliary power units[J]. Applied Energy, 2018, 215: 1-12. doi: 10.1016/j.apenergy.2018.01.095 [15] BJØRN A, OWSIANIAK M, MOLIN C, et al. LCA history[M]// Life Cycle Assessment. Cham: Springer, 2018: 17-30. [16] BJØRN A, OWSIANIAK M, MOLIN C, et al. Main characteristics of LCA[M]// Life Cycle Assessment. Cham: Springer, 2018: 9-16. [17] GOERMER M, LEHMANN A, FINKBEINER M. Life-LCA: Assessing the environmental impacts of a human being—Challenges and perspectives[J]. The International Journal of Life Cycle Assessment, 2020, 25(1): 141-156. doi: 10.1007/s11367-019-01645-3 [18] CRENNA E, SECCHI M, BENINI L, et al. Global environmental impacts: Data sources and methodological choices for calculating normalization factors for LCA[J]. The International Journal of Life Cycle Assessment, 2019, 24(10): 1851-1877. doi: 10.1007/s11367-019-01604-y [19] MOSSALI E, PICONE N, GENTILINI L, et al. Lithium-ion batteries towards circular economy: A literature review of opportunities and issues of recycling treatments[J]. Journal of Environmental Management, 2020, 264: 110500. doi: 10.1016/j.jenvman.2020.110500 -

下载:

下载: