-

木质纤维素是一种来源丰富、分布广泛的可再生资源,可用来生产多种生物基产品(如燃料乙醇、乳酸等)[1-2]. 由于目前全球面临食品短缺、能源危机和环境污染等问题,将木质纤维素转化为生物基化学品和清洁燃料的研究一直备受关注[3-5]. 然而,由于木质纤维素的生物顽抗性,微生物和酶很难将其降解利用. 预处理能够将这种生物质顽抗性破坏,增大纤维素的孔隙率和比表面积,有效降低纤维素的结晶度,提高酶解时酶对纤维素底物的可及性,提高木质纤维素生物质的转化率. 因此合适的预处理方法,是木质纤维素生物质高值转化为发酵底物——糖(葡萄糖、木糖等)的重要步骤. 目前国内外主要使用物理技术(机械破碎[6]、微波[7]、超声[8])、化学技术(酸、碱水解[9-10]、有机溶剂、离子液体预处理[11-12])、生物技术(真菌处理[13]、生物酶法[14])和物理化学技术(蒸汽爆破、氨纤维爆破、水热预处理[15-17])等预处理技术,去除木质纤维素原料中的木质素和少量半纤维素,增加纤维素孔隙度以增强酶对纤维素的可及性,提高酶水解和糖转化的效率.

水热预处理是处理木质纤维素生物质的常用方法,它具有环境友好,操作成本低的优势[18]. 水热预处理利用热水作为唯一的试剂并且在相对较低的温度(150—230 ℃)和压力下进行,被认为是一种经济有效的生物质预处理技术[19]. 碱预处理也是一种常见的生物质预处理方法,通常使用NaOH来处理木质纤维素. 碱法预处理能够打破木质素和碳水化合物之间的酯键,溶解木质素和部分半纤维素,使得木质纤维素内表面积增加,降低纤维素结晶度和聚合度,大大提高了原料的酶解得率[20]. 本实验室在前人[21]的基础上,建立了一种新型的预处理方式,乙二胺(EDA / Ethanediamine)预处理. EDA预处理可广泛去除木质纤维素中的木质素和乙酰基,并将I型或II型结晶纤维素转变为III型或异形体结构,导致酶解得率增加. EDA预处理过程中不需要添加水或其他溶剂,是一种“干”法到“干”法的过程,避免了预处理后的固液分离. 另外,由于EDA良好的挥发性,可以在预处理后轻易地回收利用[22]. 因此,EDA预处理是一种非常具有前景的预处理方式.

本文以我国丰富的稻草(RS / Rice straw)为原料,研究了水热、NaOH、EDA的 3种预处理方式对其化学组成和物理化学结构特性的影响,以探讨影响木质纤维素底物酶解转化的关键因素,为稻草等木质纤维素原料的生物转化提供研究基础.

-

本研究所用稻草来自天津市宝坻县,原料自然风干,剪成2—3 cm小段,用微型植物试验粉碎机粉碎,过40—80目筛,装进密封袋于干燥阴凉处保存. 用于成分分析的稻草原料在空气中干燥至水分低于10%.

-

水热预处理 称取20 g 稻草,以固液比1:10加入蒸馏水,搅拌使其充分混匀,反应温度为150—180 ℃,反应时间为10—30 min. 反应结束后待反应体系温度降至50 ℃以下时,将所得的预处理物料用蒸馏水进行漂洗除杂处理,用纱布分离液体和固体部分. 过滤后将所得物料于60 ℃烘干,得到预处理的稻草,于密封袋中保存,用于后续实验分析.

NaOH预处理 首先将指定量的NaOH(0.9—3.6 g)与200 mL 水混合均匀,随后加入20 g 稻草搅拌使其充分混匀,反应时间为10—30 min,反应温度为90—150 ℃. 反应结束后待反应体系温度降至50 ℃ 以下时,将所得的预处理物料用蒸馏水进行漂洗除杂处理,用纱布分离液体和固体部分. 过滤后将所得物料于60 ℃ 烘干,得到预处理的稻草,于密封袋中保存,用于后续实验分析.

EDA预处理 称取20 g 稻草,EDA用量为10—30 mL,搅拌使其充分混匀,反应时间为10—30 min,反应温度为90—150 ℃. 反应结束后待反应体系温度降至50 ℃ 以下时,将所得的预处理物料用蒸馏水进行漂洗除杂处理,用纱布分离液体和固体部分. 过滤后将所得物料于60 ℃ 烘干,得到预处理的稻草,于密封袋中保存,用于后续实验分析.

-

反应体系的总体积为20 mL,固含量为1%葡聚糖,纤维素酶和半纤维素酶的用量为27 mg纤维素酶 (CTec2)和15 mg 半纤维素酶(HTec2)每克葡聚糖. 加入1 mL 1 mol·L−1 柠檬酸钠缓冲液和0.2 mL 20 g·L−1 叠氮化钠用以维持体系的 pH(4.8)和防止微生物污染. 酶解反应条件为50 ℃ 和 200 r·min−1,反应72 h 后,终止酶解反应,将酶解液取出12000 r·min−1离心取上清,用0.22 μm 的水相注射器滤膜过滤酶解液后通过高效液相色谱法测定糖浓度.

-

纤维素原料的化学成分分析方法主要参照美国国家能源部可再生能源实验室(NREL)制定的实验室分析操作规程(LAP)的标准方法进行分析[23].

利用高效液相色谱法(high performance liquid chromatography,HPLC)测定样品水解液中的单糖浓度. HPLC分析条件为:色谱柱为Biorad Aminex HPX-87H色谱柱,进样量10 μL,流动相为5 mmol·L−1 H2SO4,流速0.6 mL·min−1,柱温控制在65 ℃,示差折光检测器温度 50 ℃. 纤维素和半纤维素的主要成分是葡聚糖和木聚糖,得到的葡萄糖和木糖的产量分别基于 0.9 g 葡聚糖/1.0 g 葡萄糖和 0.88 g 木聚糖/1.0 g木糖的比率换算[23]. 纤维素和半纤维素回收率的计算公式(1)、(2):

其中,Cg、Cx分别表示水解液中葡萄糖和木糖浓度,单位为 g·L−1. 生物质干重的单位为g.

酸不溶性木质素(AIL)回收率的计算方法见公式(3):

其中,AIL%表示酸不溶性木质素的含量,m1、m2、m3、m4分别表示滤纸和固体的质量(g)、滤纸的质量(g)、灰分质量(g)和生物质干重(g).

酶解得率的计算方法见公式(4)、(5):

其中,Cg、Cx分别表示酶解液中葡萄糖和木糖浓度,单位为 g·L−1. 酶解添加量即固含量为1%葡聚糖的样品质量,单位为 g. 木糖含量为样品中半纤维素所占的比值,单位为%.

-

扫描电子显微镜(SEM) 预处理前后稻草的表面微观结构变化通过电子扫描显微镜测定. 测定前,干燥的样品需要喷金. 测定时,扫面电压控制在 5 kV到 15 kV 之间.

傅立叶转换红外光谱(FT-IR)分析用傅立叶红外光谱测定预处理及酶解前后纤维素底物化学成分的变化,红外光谱的仪器分辨率为4 cm−1,波数范围4000—400 cm−1,扫描次数16次,样品处理采用KBr压片法,2 mg 样品与300 mg KBr混合,压片,使样品粒径降低,分散均匀.

X射线衍射仪分析 用X射线衍射方法分析预处理前后及酶解过程中纤维素底物的纤维素结晶度的变化规律,在 2θ =10°—40°范围内扫描,变化速率为2(°)·min−1. 结晶度计算见公式(6):

式中,I002为002衍射晶面2θ=22.8°的强度,Iam为2θ=18.0°散射峰的强度.

-

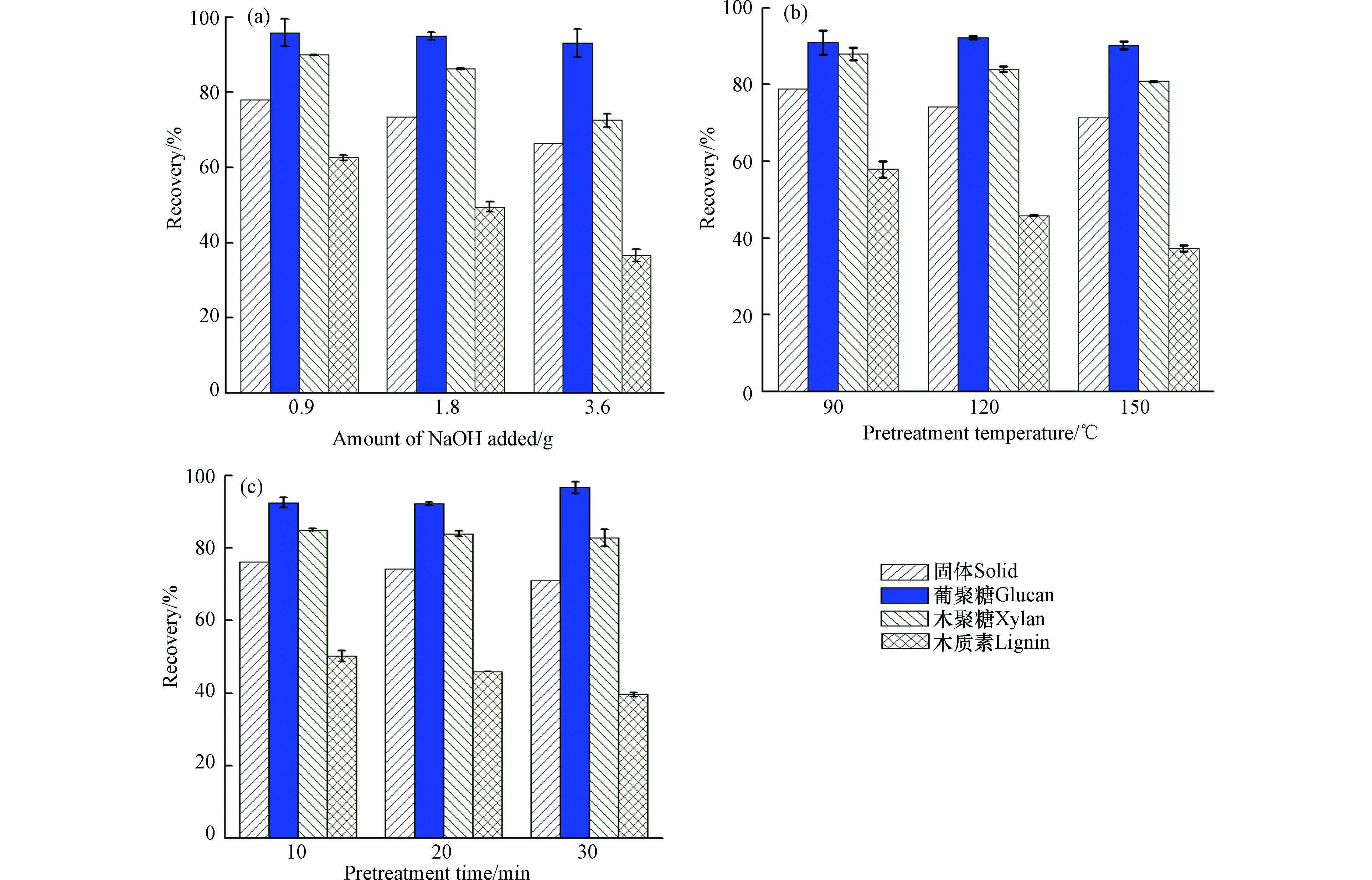

之前研究表明,水热预处理能够去除玉米秸秆、小麦秸秆和甘蔗中80%左右的半纤维素[24-26]. 水热预处理对稻草化学成分的影响如图1所示,图中的固体回收率为预处理前后样品的质量比值. 由于预处理去除了部分木质素组分,分解了部分纤维素和半纤维素(葡聚糖和木聚糖,下同),即可通过样品质量的变化来体现出预处理效果.

随着预处理温度和处理时间的提高,稻草固体回收率降低,说明水热预处理去除了稻草中的组分,且去除能力随着预处理强度的增加而增加. 其中半纤维素去除的量最多,这表明半纤维素容易在水热预处理中发生水解. 180 ℃ 条件下,当预处理时间从10 min 延长到30 min 时,稻草的半纤维素回收率从70.4%降到39.7%;而在相同的时间条件下(30 min),当预处理温度从150 ℃ 升高到180℃时,固体回收率从83.2%降到63.9%. 之前研究表明,木质纤维素原料中半纤维素的乙酰基团容易在高温环境下脱落形成乙酸,从而进一步促进预处理的过程[27]. 随着预处理条件从150 ℃,10 min 增强到180 ℃,30 min,木质素回收率下降明显,从67.5%降至33.4%,说明木质素、半纤维素的去除会随着水热预处理强度的增强而增强. 随着预处理强度的增加,纤维素的回收率一直维持在80%—84%之间,在较低预处理强度下能够去除80.7%的纤维素,而较高的预处理强度下纤维素的回收率没有明显增加. 这可能是由于纤维素中的非结晶区容易在水热条件下降解,而结晶区相对比较稳定,非结晶区去除之后继续增强预处理强度纤维素的结晶区仍然得以保留. 然而,水热预处理过程中,80%—84%的纤维素回收率,不利于对稻草中有效组分纤维素的利用.

-

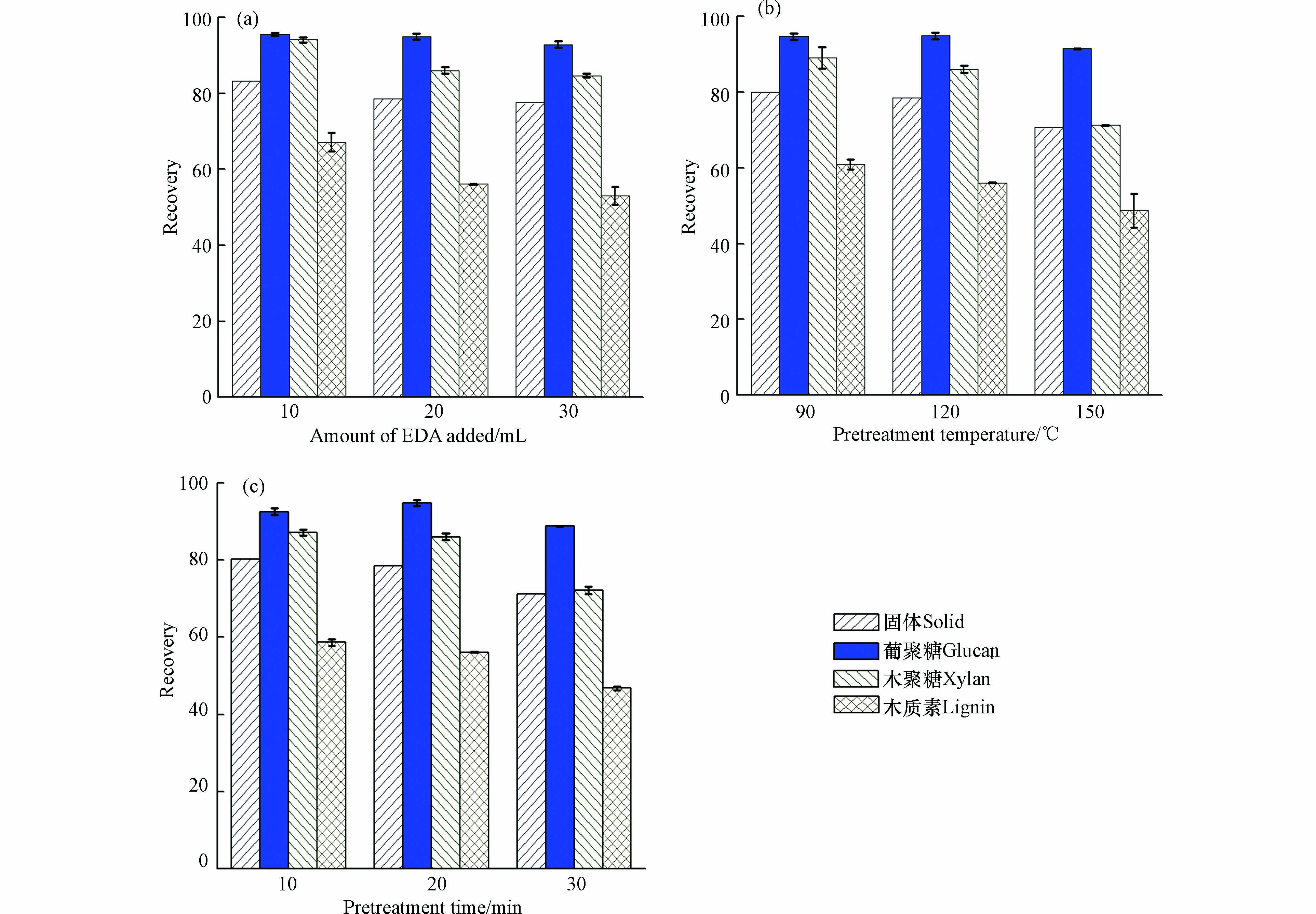

虽然水热预处理能够有效去除半纤维素和木质素,但是其纤维素组分损失较多,表明水热预处理对木质素的选择去除能力较差. 因此,本研究考察了NaOH预处理对稻草组分的影响(图2). 可以看出,与水热预处理相似,随着NaOH预处理强度的提高,稻草的固体回收率逐渐降低,说明稻草组分得到了一定程度的去除. 当NaOH用量由0.9 g 增加到3.6 g 时(120 ℃,20 min),预处理后稻草中的木质素回收率由62.6%降低至36.5%,半纤维素回收率也随之降低(89.9%—72.5%). 随着预处理时间的延长,木质素回收率也逐渐降低. 对比水热预处理,在相同条件下(150 ℃,20 min),NaOH预处理的固体回收率(71.4%)低于水热预处理(84.8%),且木质素回收率明显减少(64.9%—37.3%),这表明NaOH可以有效破坏木质素结构,使木质素间的醚键断裂,降解为小分子的片段并溶出[28].

-

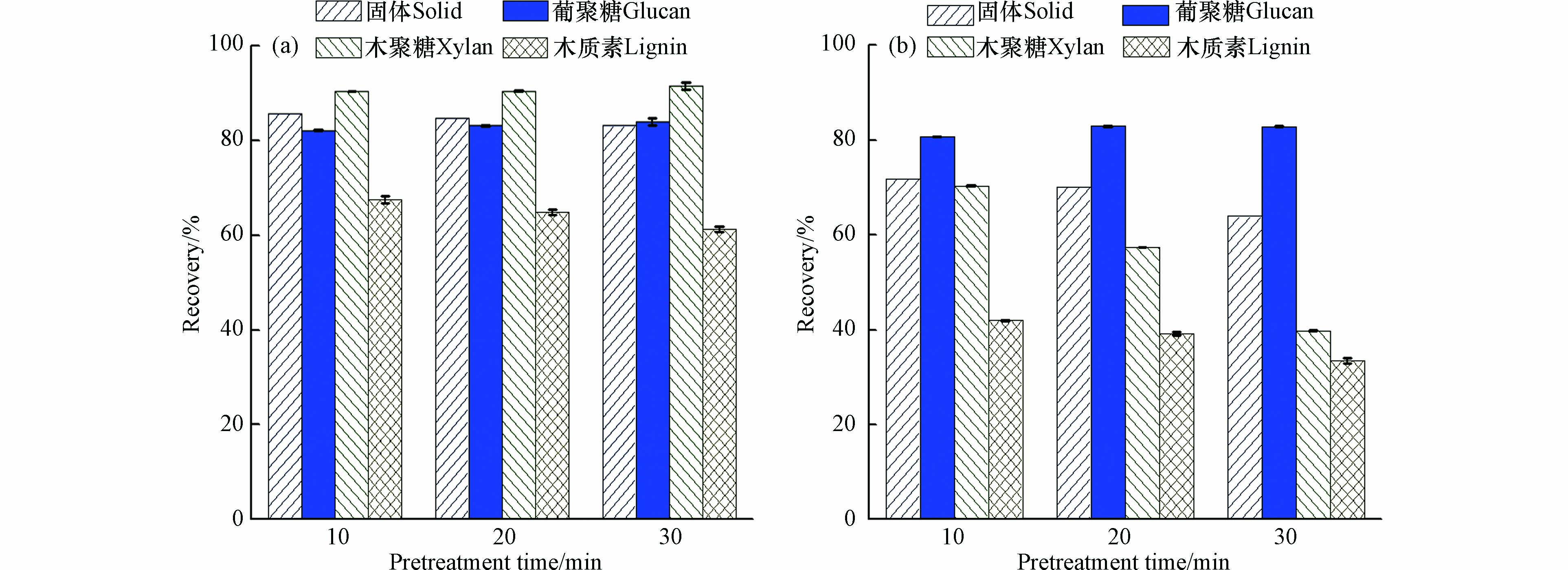

之前的研究表明, EAD预处理中温度和添加量会影响木质素的去除和木质纤维素的酶解率[29]. 因此,本研究主要考察了EDA用量、反应温度和反应时间对稻草组分的影响(图3). 结果表明,EDA预处理与NaOH预处理对木质纤维素组分变化的影响相近,随着预处理强度的增加,木质素回收率逐渐下降,固体回收率逐渐降低. 例如,当预处理温度和时间分别为120 ℃ 和20 min 时,随着EDA用量(10—30 mL)的增加,半纤维素回收率和木质素回收率分别从94.1%和67.2%降为84.7%和53.1%. 在相同预处理条件下(150 ℃,20 min),EDA预处理的半纤维素回收率(71.2%)明显低于NaOH预处理的半纤维素回收率(80.9%),EDA预处理的木质素回收率(48.8%)明显低于水热预处理的木质素回收率(64.9%). 这表明EDA预处理去除木质素和半纤维素的能力较强,可以在较低的温度条件下进行操作.

-

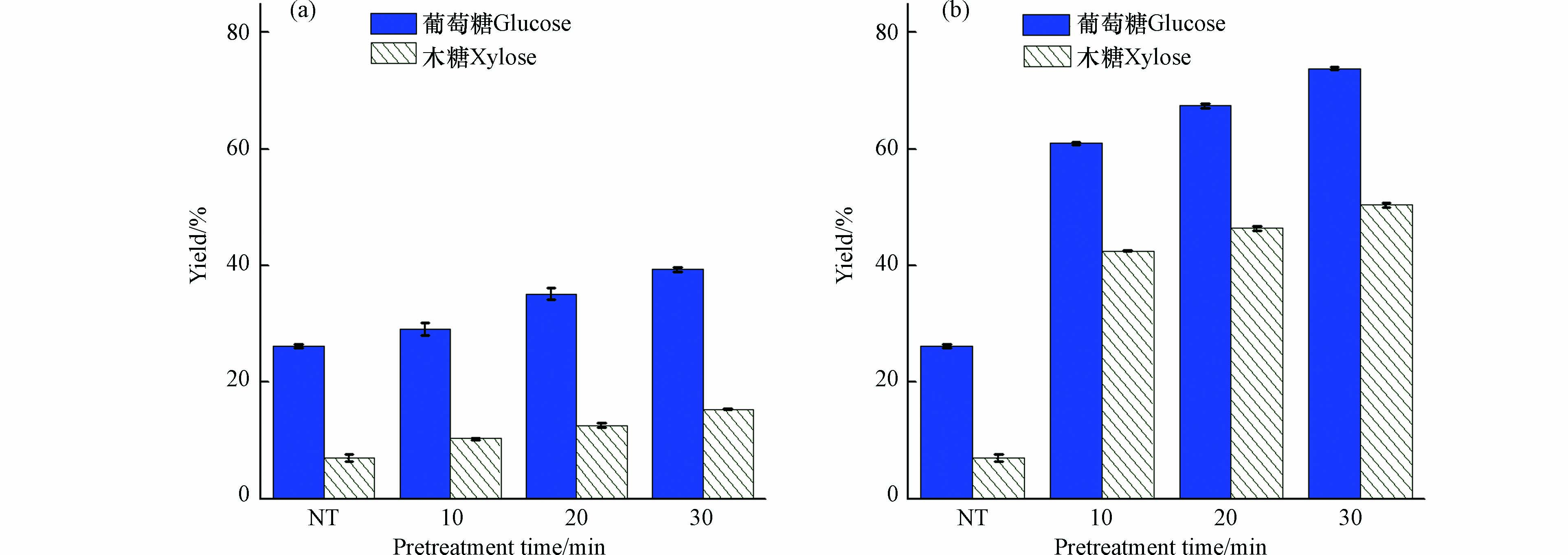

酶解得率是对预处理效果进行评价的重要指标,通过酶解后的葡萄糖和木糖浓度来衡量. 对经过水热预处理的稻草进行酶解,结果如图4所示. 未经预处理的稻草酶解得率只有29.5%和6.6%(葡萄糖和木糖,下同),而水热预处理在150 ℃、30 min 的条件下,酶解得率提高到39.4%和15.4%. 增加预处理强度,酶解得率显著增加,当温度升到180 ℃时,酶解得率达到了73.8%和50.4%,最高预处理强度下(180 ℃,30 min),对比未经预处理的稻草,其酶解得率提高了181.7%和609.9%. 由此可以看到,随着水热预处理强度的增加,稻草的酶解得率得到了明显提高.

-

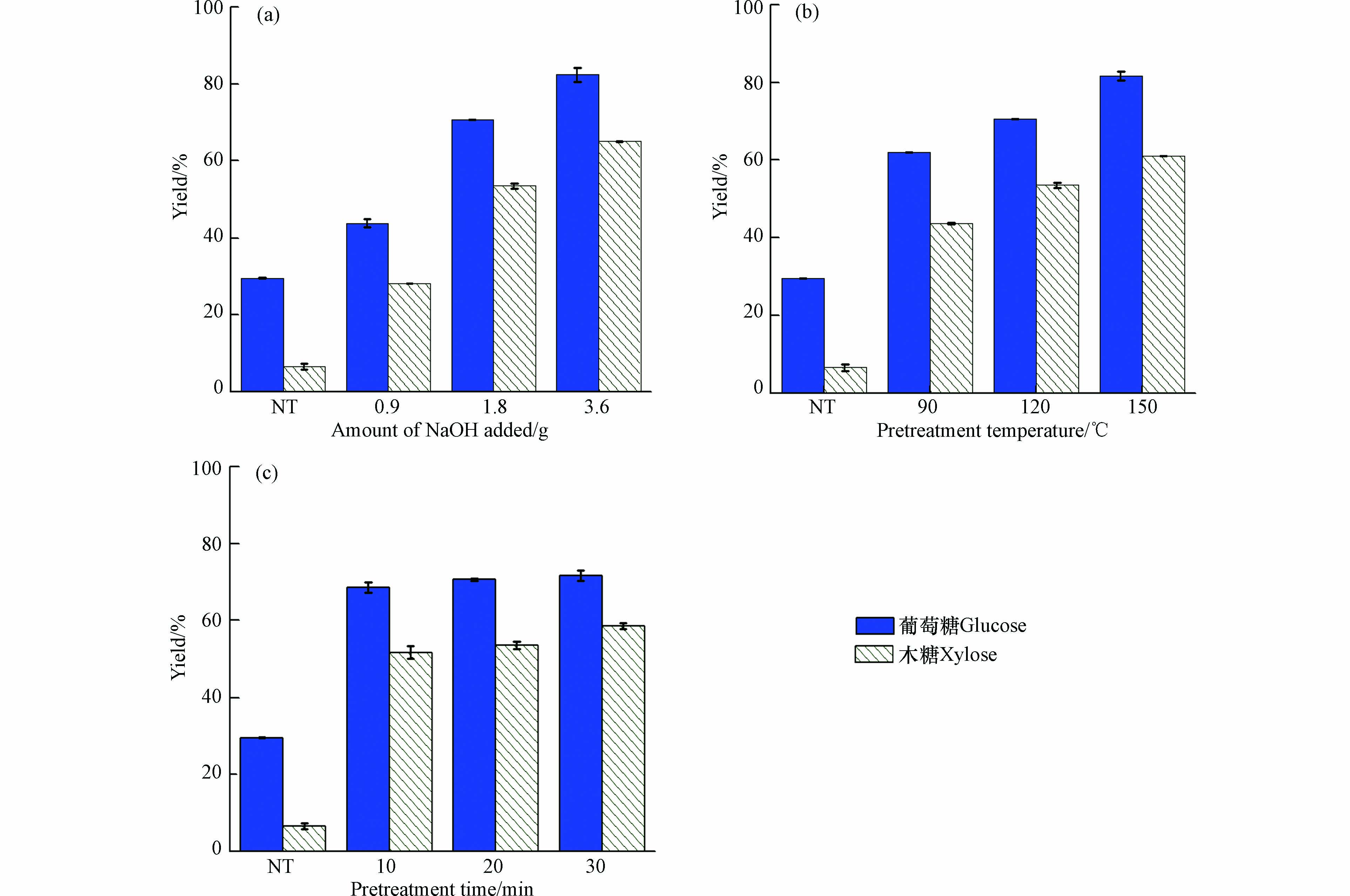

NaOH预处理对稻草的酶解影响如图5. 从图5可以看出,NaOH添加量和反应温度对稻草酶解得率影响显著,与未经预处理的稻草酶解得率相比,随着NaOH添加量和温度的增加,NaOH预处理酶解得率提升较为显著. 由图5可看出,当NaOH添加量由0.9 g 增加到3.6 g 时(120 ℃,20 min),纤维素和半纤维素的酶解得率由43.8%和28.2%提高到82.4%和65.0%;当温度由90 ℃ 升到150 ℃(1.8 g,20 min),酶解得率由62.0%和43.6%提高到81.6%和61.0%;而反应时间的变化对酶解得率影响不是很明显,随着时间延长,酶解得率波动不大,当时间为由10 min 延长到30 min 时(120 ℃,1.8 g),酶解得率由68.6%和51.7%变为73.9%和58.6%. 对比水热预处理,在相同的与处理温度和时间条件下(150 ℃,20 min),NaOH预处理稻草的酶解得率有所提升,说明碱预处理能够有效提高酶解得率. 主要原因可能是由于碱性预处理能够去除大量木质素,使得木质纤维素孔隙率和纤维素比表面积增加,增加了纤维素酶与底物的可及性,减少了酶的无效吸附[30].

-

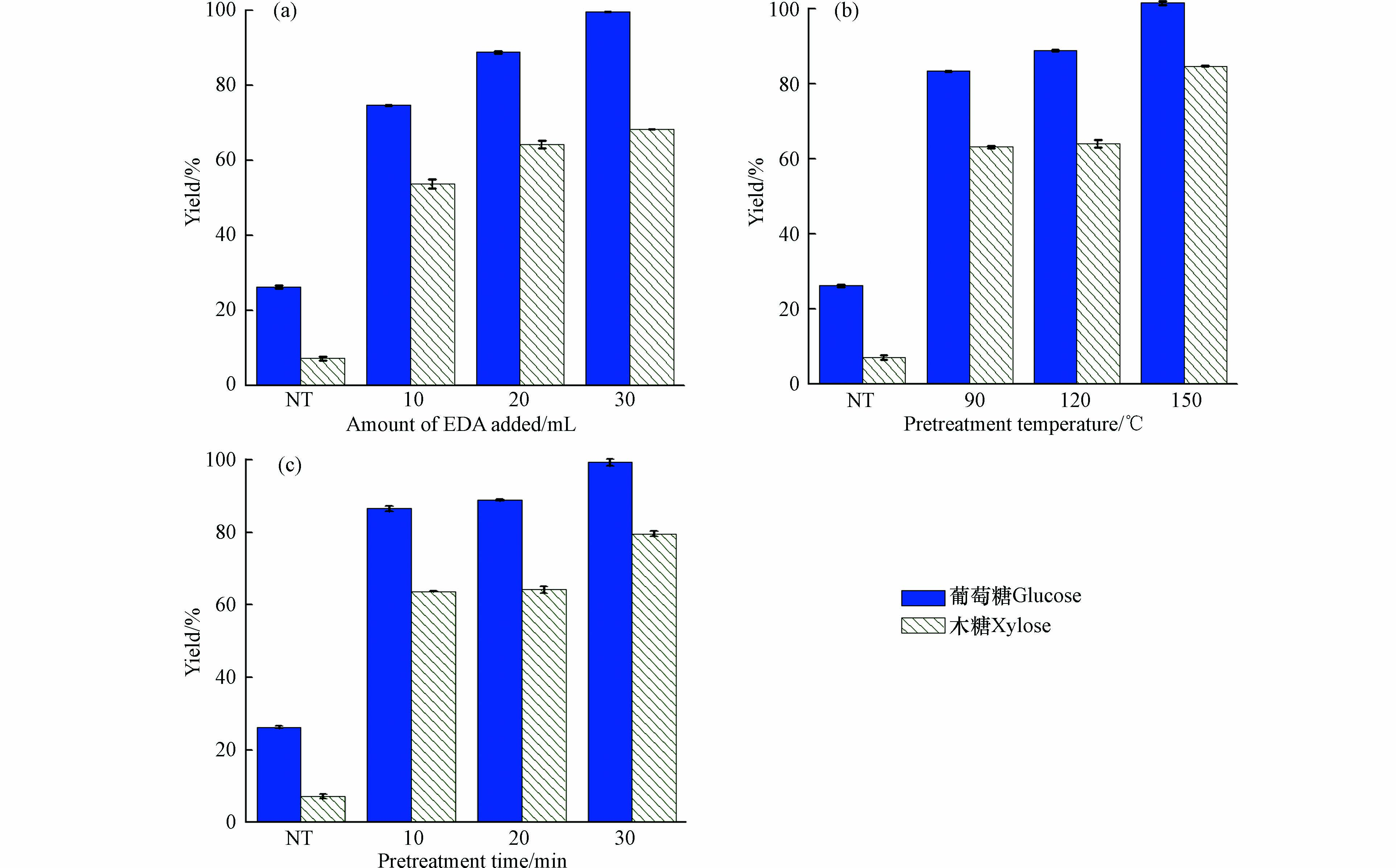

对经过不同EDA预处理条件下的稻草进行酶解糖化,结果如图6所示. 由图6可以明显看出,EDA预处理后的稻草酶解得率,明显都高于NaOH和水热预处理. EDA添加量、反应温度和时间均对稻草酶解得率影响明显. 当EDA添加量由10 mL 增加到30 mL 时(120 ℃,20 min),纤维素和半纤维素酶解得率由74.7%和53.8%提高到99.7%和68.2%;当预处理温度由90℃升高到150 ℃ 时(20 min,20 mL),酶解得率由83.4%和63.2%提高到99.8%和84.7%;当反应时间由10 min 延长到30 min 时(120 ℃,20 mL),酶解得率由86.5%和63.7%提高到99.3%和79.6%. 对比水热和NaOH预处理,EDA预处理对稻草酶解得率的提高非常显著,当EDA预处理强度足够大时,纤维素的酶解得率几乎达到100%,可能是因为EAD预处理大量去除了木质纤维素组分中的半纤维素和木质素,极大地增加了酶解可及性,从而显著提高木质纤维素的酶解得率[30].

-

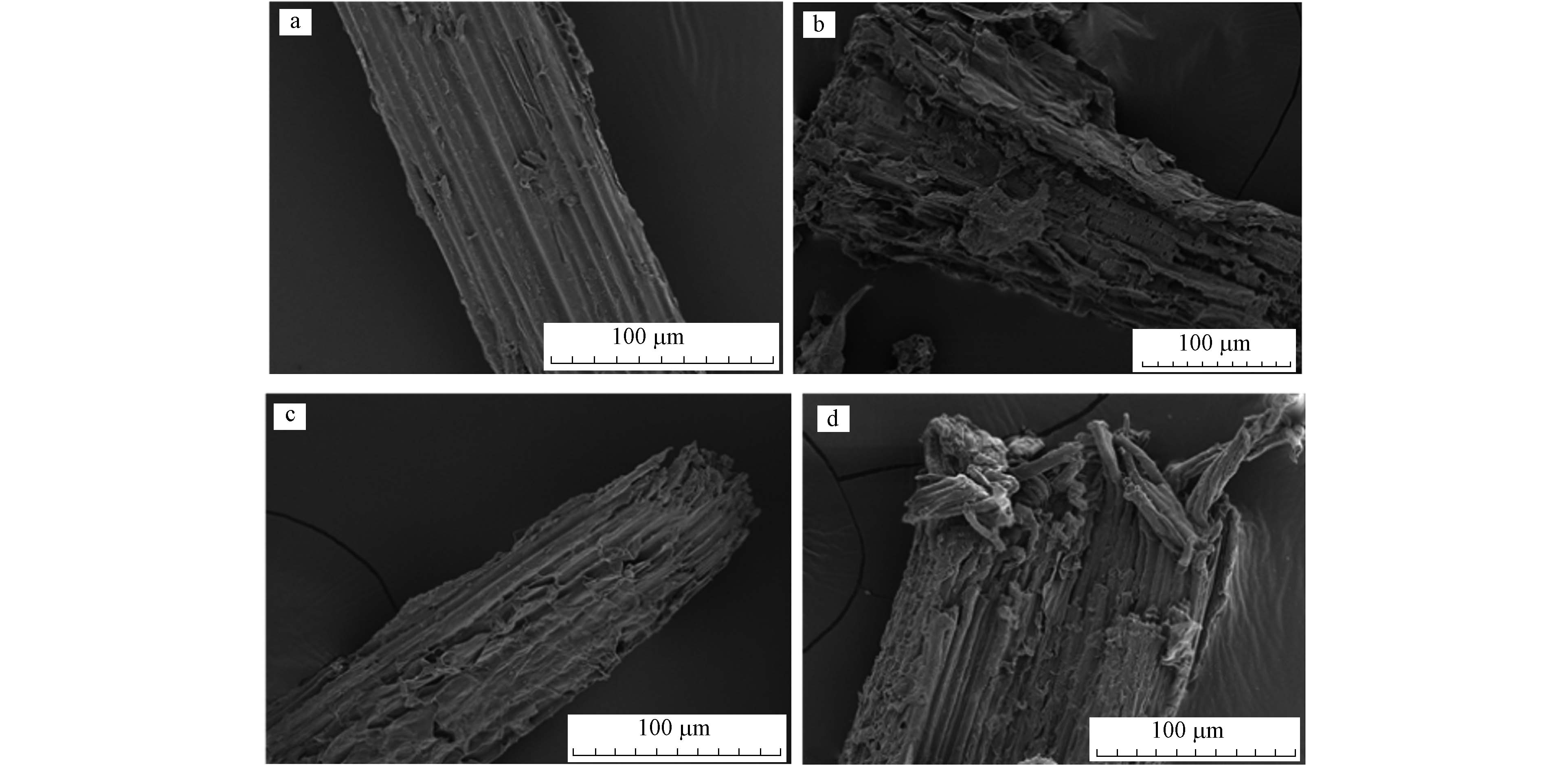

预处理前后稻草的表观形态如图7所示. 未经过预处理的稻草(图7a)表面平整较为光滑,纤维排列规则有序,物理结构致密. 经过水热预处理后的稻草(图7b),其细胞壁表面明显粗糙,结构变得较为疏松. 稻草出现片状和卷曲的纤维,可能是由于从细胞壁上去除了半纤维素,木质素熔化并随后重新沉积所致[31-32]. 经过NaOH预处理后的稻草(图7c),其物理结构出现一定程度破坏,出现了不同大小的空隙,内部纤维外露,纤维束之间的连接变得松散. 通过扫描电子显微镜观察,用NaOH溶液预处理的生物质其孔隙度增加,从而增加了生物质表面积[33].

经过EDA预处理后的稻草(图7d),结构发生了非常明显的变化,致密的物理结构消失不见,结构变得极其松散且充满裂缝,大量纤维束外露,可能是EDA预处理将纤维束之间的连接成分大量溶解造成的. 这些预处理方法基本都是使稻草致密的网络结构变得松散,暴露出纤维素,增加酶与底物的可及性,提高酶解得率.

-

预处理前后稻草的傅里叶红外光谱图如图8所示. 1737 cm−1 和1247 cm−1 分别与半纤维素中的C=O和C-O的伸缩振动有关,1737 cm−1 处的吸收峰对应于半纤维素中的乙酰基和木质素与碳水化合物连接酯键的非共轭羰基C=O伸缩振动,1515 cm−1 处的吸收峰与木质素相关,来源于木质素芳香骨架的变形振动. 对比未预处理稻草,水热预处理稻草的1737 cm−1 吸收峰明显减弱,而NaOH和EDA预处理的稻草1737 cm−1 吸收峰完全消失,这些现象表明,与半纤维素相连接的乙酰基和木质素因为酯键的断裂而脱除. 水热预处理的稻草在1515 cm−1 处的吸收峰有所增强,主要是因为这种预处理方法去除了大量半纤维素,导致木质素的相对含量升高;而NaOH和EDA预处理的稻草在1515 cm−1 处吸收峰明显降低,说明除去了大量的木质素,这与之前的成分分析结果相一致. 之前有研究表明,草本植物中的木质素主要是由对香豆酸和阿魏酸通过酯键与半纤维素连接的[34]. 因此,断裂酯键是预处理去除木质素的重要原因[35].

-

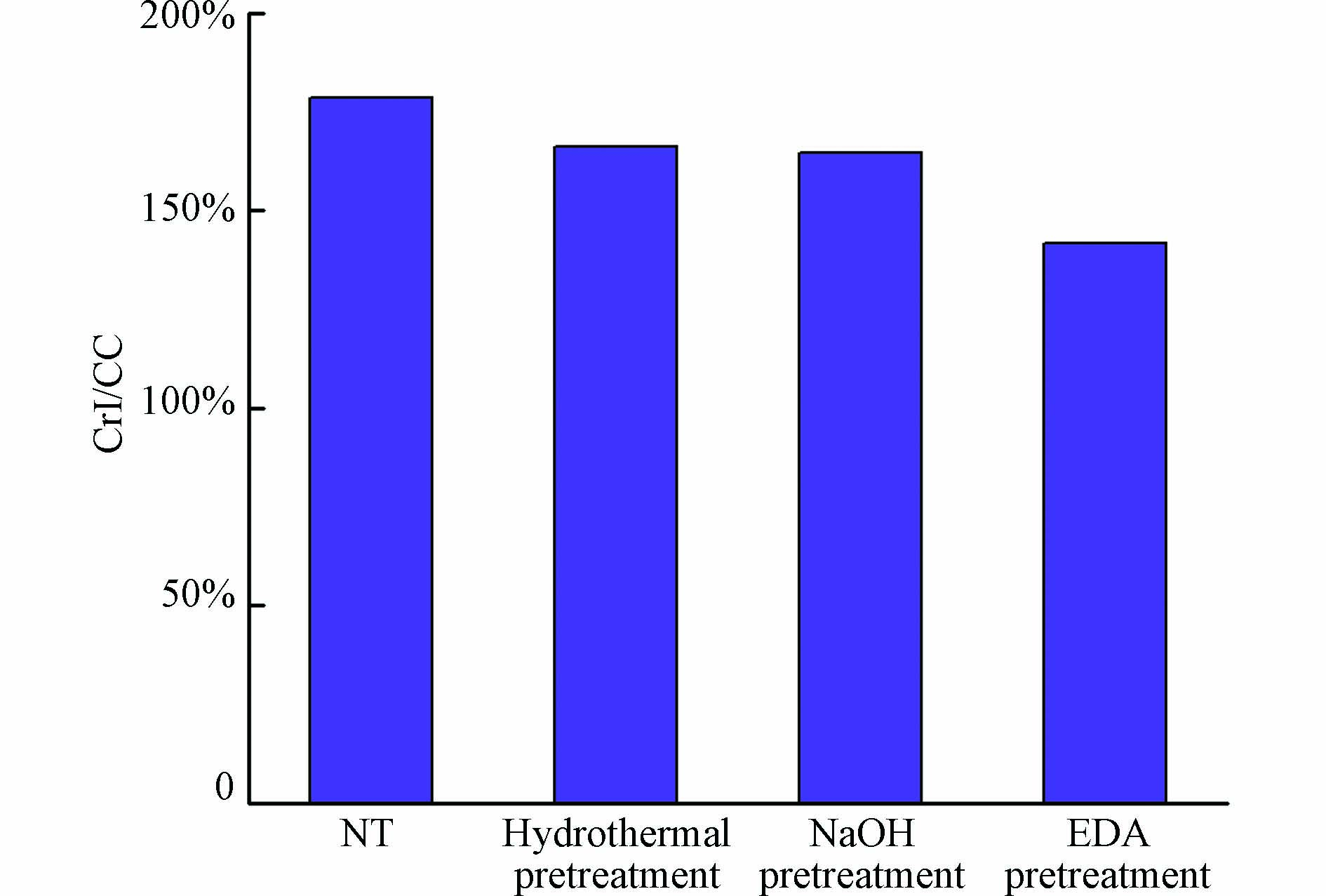

预处理后稻草的相对结晶度如图9所示. 由图9可以看出,未预处理的稻草相对结晶度为178.5%,经过不同预处理后相对结晶度都有所降低,效果最显著的为EDA预处理,相对结晶度降为141.6%. 因此,EDA预处理方法降低稻草的相对结晶度最为有效.

-

水热预处理、NaOH预处理和EDA预处理方法均能不同程度地影响稻草的物理形态和化学成分,从而提高稻草的酶解得率. 水热预处理能够有效去除稻草中大部分半纤维素,但其木质素去除能力较差,对酶解得率的提高并不显著. NaOH预处理和EDA预处理对稻草的物理形态改变较大,对木质素和半纤维素的选择性去除能力较好,稻草的酶解得率得到了明显的提高. FT-IR结果表明,因为碱预处理破坏了木质素和半纤维素相连接的酯键,从而提高了木质素去除能力. 相比于水热预处理和NaOH预处理,EDA预处理能够有效降低纤维素的相对结晶度,显著提高纤维素的酶解得率. 与NaOH预处理和EDA预处理相比,水热预处理需要更高的温度,会极大增加预处理的经济成本. NaOH预处理和EDA预处理温度较低,但其化学试剂本身会腐蚀预处理设备且难以回收,会造成环境污染,预处理后的样品仍需调节pH后才能进行下一步微生物发酵,这会给木质纤维素高值转化增加额外的经济成本.

不同预处理方法对稻草化学组分和酶解得率的影响

Effects of different pretreatment methods on chemical components and enzymatic hydrolysis accessibility of rice straw

-

摘要: 稻草是我国产量极大的木质纤维素代表,将其转化为生物基产品具有重要的意义. 因此研究采用水热、NaOH、乙二胺(EDA / Ethanediamine)预处理方式对稻草进行预处理,以打破木质纤维素的生物顽抗性,研究稻草在不同预处理过程中主要组分的迁移规律及酶解得率;通过扫描电镜(SEM)、傅里叶红外光谱(FT-IR)和X射线衍射(XRD)等分析方法对预处理前后的底物进行微观结构分析,研究其物理形态和化学结构的变化规律. 结果表明,水热预处理的选择性去除能力较差,在去除半纤维素的同时会导致较多纤维素组分的损失;NaOH和EDA预处理能够有效去除木质素组分,同时较好的保留纤维素和半纤维素组分;3种预处理方法都能够促进稻草的酶解得率. 其中,以20 mL乙二胺负载量,在150 ℃条件下油浴20 min预处理的稻草酶解得率得到了显著提高(26.2%—99.8%);预处理后,稻草致密的物理结构变得疏松,大量纤维束外露,增加了纤维素与酶的可及性,与半纤维素相连接的乙酰基和木质素因为酯键的断裂而脱除,与木质素相关的吸收峰在碱性预处理中减弱,而在水热预处理中增强,表明碱性预处理能够降低稻草的相对结晶度,同时能够有效去除木质素.Abstract: Rice straw is the representative of lignocellulose with large yield in China, and it is of great significance to transform it into bio-based products. Therefore, hydrothermal pretreatment, NaOH pretreatment and ethylenediamine pretreatment were used to pretreat rice straw to break the biological resistance of lignocellulose, and to study the migration law of main components and enzymatic hydrolysis rate of rice straw in different pretreatment processes. Scanning electron microscopy (SEM), Fourier transform infrared spectroscopy (FT-IR) and X-ray diffraction (XRD) were used to analyze the microstructure of the substrates before and after pretreatment, and to study the change of their physical morphology and chemical structure. The results show that the selective removal ability of hydrothermal pretreatment is poor, and the removal of hemicellulose will lead to the loss of more cellulose components.The pretreatment of NaOH and EDA could effectively remove the lignin components and retain the cellulose and hemicellulose components. All three pretreatment methods could improve the yield of rice straw. The enzymatic hydrolysis rate of rice straw was significantly increased (26.2%—99.8%) with 20 mL ethanediamine (EDA) loading and oil bath for 20 min at 150 ℃. After pretreatment, straw dense physical structure become loose, a large number of fiber bundle exposed, increased accessibility, cellulose and enzymes of the acetylation of connected to hemicellulose and lignin removal by ester bond rupture, the absorption peak associated with lignin in alkaline pretreatment is abate, and enhanced in the hydrothermal pretreatment, show that alkali pretreatment can reduce the relative crystallinity of straw, At the same time, it can effectively remove lignin.

-

Key words:

- lignocellulose /

- pretreatment /

- enzymatic hydrolysis yield /

- microstructure.

-

-

-

[1] 岳国君. 纤维素乙醇工程概论[M]. 北京: 化学工业出版社, 2015. YUE G J. An introduction to cellulosic ethanol engineering[M]. Beijing: Chemical Industry Press, 2015(in Chinese).

[2] CHEN H Z, LIU Z H. Steam explosion and its combinatorial pretreatment refining technology of plant biomass to bio-based products [J]. Biotechnology Journal, 2015, 10(6): 866-885. doi: 10.1002/biot.201400705 [3] 朱振兴, 颜涌捷, 亓伟, 等. 铁炭曝气微电解预处理纤维素发酵废水 [J]. 环境化学, 2008, 27(6): 779-781. doi: 10.3321/j.issn:0254-6108.2008.06.016 ZHU Z X, YAN Y J, QI W, et al. Pretreatment of cellulose zymolytic wastewater with iron-carbon aeration microelectrolysis method [J]. Environmental Chemistry, 2008, 27(6): 779-781(in Chinese). doi: 10.3321/j.issn:0254-6108.2008.06.016

[4] LI W C, LI X, ZHU J Q, et al. Improving xylose utilization and ethanol production from dry dilute acid pretreated corn stover by two-step and fed-batch fermentation [J]. Energy, 2018, 157: 877-885. doi: 10.1016/j.energy.2018.06.002 [5] HARUN R, DANQUAH M K. Enzymatic hydrolysis of microalgal biomass for bioethanol production [J]. Chemical Engineering Journal, 2011, 168(3): 1079-1084. doi: 10.1016/j.cej.2011.01.088 [6] MUSSATTO S I. Preface[M]//Biomass Fractionation Technologies for a Lignocellulosic Feedstock Based Biorefinery. Amsterdam: Elsevier, 2016: xxiii-xxv. [7] HOANG A T, NIŽETIĆ S, ONG H C, et al. Insight into the recent advances of microwave pretreatment technologies for the conversion of lignocellulosic biomass into sustainable biofuel [J]. Chemosphere, 2021, 281: 130878. doi: 10.1016/j.chemosphere.2021.130878 [8] da SILVA A R G, TORRES ORTEGA C E, RONG B G. Techno-economic analysis of different pretreatment processes for lignocellulosic-based bioethanol production [J]. Bioresource Technology, 2016, 218: 561-570. doi: 10.1016/j.biortech.2016.07.007 [9] ZHAO R, ZHANG Z Y, ZHANG R Q, et al. Methane production from rice straw pretreated by a mixture of acetic-propionic acid [J]. Bioresource Technology, 2010, 101(3): 990-994. doi: 10.1016/j.biortech.2009.09.020 [10] JIANG D P, GE X M, ZHANG T, et al. Effect of alkaline pretreatment on photo-fermentative hydrogen production from giant reed: Comparison of NaOH and Ca(OH)2 [J]. Bioresource Technology, 2020, 304: 123001. doi: 10.1016/j.biortech.2020.123001 [11] PARK Y C, KIM T H, KIM J S. Effect of organosolv pretreatment on mechanically pretreated biomass by use of concentrated ethanol as the solvent [J]. Biotechnology and Bioprocess Engineering, 2017, 22(4): 431-439. doi: 10.1007/s12257-017-0088-1 [12] ZHANG J X, ZHANG X, YANG M K, et al. Transforming lignocellulosic biomass into biofuels enabled by ionic liquid pretreatment [J]. Bioresource Technology, 2021, 322: 124522. doi: 10.1016/j.biortech.2020.124522 [13] SHAH T A, LEE C C, ORTS W J, et al. Biological pretreatment of rice straw by ligninolytic Bacillus sp. strains for enhancing biogas production [J]. Environmental Progress & Sustainable Energy, 2019, 38(3): e13036. [14] UÇKUN KIRAN E, TRZCINSKI A P, LIU Y. Enhancing the hydrolysis and methane production potential of mixed food waste by an effective enzymatic pretreatment [J]. Bioresource Technology, 2015, 183: 47-52. doi: 10.1016/j.biortech.2015.02.033 [15] 宋永民, 陈洪章. 汽爆秸秆高温固态发酵沼气的研究 [J]. 环境工程学报, 2008, 2(11): 1564-1570. SONG Y M, CHEN H Z. Study on biogas production by thermophilic solid-state fermentation from steam exploded corn stalk [J]. Chinese Journal of Environmental Engineering, 2008, 2(11): 1564-1570(in Chinese).

[16] BEHERA S, ARORA R, NANDHAGOPAL N, et al. Importance of chemical pretreatment for bioconversion of lignocellulosic biomass [J]. Renewable and Sustainable Energy Reviews, 2014, 36: 91-106. doi: 10.1016/j.rser.2014.04.047 [17] SILVA-FERNANDES T, DUARTE L C, CARVALHEIRO F, et al. Hydrothermal pretreatment of several lignocellulosic mixtures containing wheat straw and two hardwood residues available in Southern Europe [J]. Bioresource Technology, 2015, 183: 213-220. doi: 10.1016/j.biortech.2015.01.059 [18] NITSOS C K, MATIS K A, TRIANTAFYLLIDIS K S. Optimization of hydrothermal pretreatment of lignocellulosic biomass in the bioethanol production process [J]. ChemSusChem, 2013, 6(1): 110-122. doi: 10.1002/cssc.201200546 [19] SARKER T R, PATTNAIK F, NANDA S, et al. Hydrothermal pretreatment technologies for lignocellulosic biomass: A review of steam explosion and subcritical water hydrolysis [J]. Chemosphere, 2021, 284: 131372. doi: 10.1016/j.chemosphere.2021.131372 [20] YUAN Z Y, WEN Y B, KAPU N S. Ethanol production from bamboo using mild alkaline pre-extraction followed by alkaline hydrogen peroxide pretreatment [J]. Bioresource Technology, 2018, 247: 242-249. doi: 10.1016/j.biortech.2017.09.080 [21] QIN L, ZHAO X, LI W C, et al. Process analysis and optimization of simultaneous saccharification and co-fermentation of ethylenediamine-pretreated corn stover for ethanol production [J]. Biotechnology for Biofuels, 2018, 11: 118. doi: 10.1186/s13068-018-1118-8 [22] LI W C, ZHANG S J, ZHANG T Z, et al. Bacterial cellulose production from ethylenediamine pretreated Caragana korshinskii kom [J]. Industrial Crops and Products, 2021, 164: 113340. doi: 10.1016/j.indcrop.2021.113340 [23] SLUITER A, HAMES B, RUIZ R, et al. Determination of Structural Carbohydrates and Lignin in Biomass [J]. National Renewable Energy Laboratory Technol, 2008, 4: 456-505. [24] PÉREZ J A, BALLESTEROS I, BALLESTEROS M, et al. Optimizing Liquid Hot Water pretreatment conditions to enhance sugar recovery from wheat straw for fuel-ethanol production [J]. Fuel, 2008, 87(17/18): 3640-3647. [25] MOSIER N, HENDRICKSON R, HO N, et al. Optimization of pH controlled liquid hot water pretreatment of corn stover [J]. Bioresource Technology, 2005, 96(18): 1986-1993. doi: 10.1016/j.biortech.2005.01.013 [26] LASER M, SCHULMAN D, ALLEN S G, et al. A comparison of liquid hot water and steam pretreatments of sugar cane bagasse for bioconversion to ethanol [J]. Bioresource Technology, 2002, 81(1): 33-44. doi: 10.1016/S0960-8524(01)00103-1 [27] CHEN L J, LI J B, LU M S, et al. Integrated chemical and multi-scale structural analyses for the processes of acid pretreatment and enzymatic hydrolysis of corn stover [J]. Carbohydrate Polymers, 2016, 141: 1-9. doi: 10.1016/j.carbpol.2015.12.079 [28] FENG R Z, ZAIDI A A, LI Q Y, et al. NaOH-urea pretreatment for biogas enhancement from algal biomass anaerobic [J]. Journal of Renewable and Sustainable Energy, 2021, 13(3): 033102. doi: 10.1063/5.0048341 [29] QIN L, LI W C, ZHU J Q, et al. Ethylenediamine pretreatment changes cellulose allomorph and lignin structure of lignocellulose at ambient pressure [J]. Biotechnology for Biofuels, 2015, 8: 174. doi: 10.1186/s13068-015-0359-z [30] BALI G, MENG X Z, DENEFF J I, et al. The effect of alkaline pretreatment methods on cellulose structure and accessibility [J]. ChemSusChem, 2015, 8(2): 275-279. doi: 10.1002/cssc.201402752 [31] KŁOSOWSKI G, MIKULSKI D. Impact of lignocellulose pretreatment by-products on S. cerevisiae strain ethanol red metabolism during aerobic and an-aerobic growth [J]. Molecules, 2021, 26(4): 806. doi: 10.3390/molecules26040806 [32] DIEN B S, SARATH G, PEDERSEN J F, et al. Improved sugar conversion and ethanol yield for forage Sorghum (Sorghum bicolor L. moench) lines with reduced lignin contents [J]. BioEnergy Research, 2009, 2(3): 153-164. doi: 10.1007/s12155-009-9041-2 [33] BINOD P, JANU K U, SINDHU R, et al. Hydrolysis of lignocellulosic biomass for bioethanol production[M]//Biofuels. Amsterdam: Elsevier, 2011: 229-250. [34] LOURENÇON T V, HANSEL F A, da SILVA T A, et al. Hardwood and softwood kraft lignins fractionation by simple sequential acid precipitation [J]. Separation and Purification Technology, 2015, 154: 82-88. doi: 10.1016/j.seppur.2015.09.015 [35] BIAN H Y, CHEN L H, GLEISNER R, et al. Producing wood-based nanomaterials by rapid fractionation of wood at 80 ℃ using a recyclable acid hydrotrope [J]. Green Chemistry, 2017, 19(14): 3370-3379. doi: 10.1039/C7GC00669A -

下载:

下载: