-

氮氧化物(NOx)是典型的大气污染物之一,主要来自汽车尾气和工业生产排放. 目前,世界各国都对NOx排放进行了规范和标准化,最大限度地减少对环境的危害. NH3选择性催化还原NOx是目前应用最广泛、最有效的脱硝技术. 在典型的商业化SCR反应催化剂中,V2O5-WO3/TiO2应用较多,但V2O5-WO3/TiO2催化剂仍存在一定的缺陷,包括操作温度过高、失活等[1-2]. 而工业应用对限制NOx排放的要求越来越高,使得开发脱硝活性优异的NH3-SCR催化剂成为数十年来的热点问题.

贵金属(如Pt、Pd、Ru和Au)因其优越的催化性能被认为是NOx还原的有效催化剂[3]. 然而,贵金属催化剂的应用受到操作温度高、热稳定性差、工作温度区域窄、耐久性差、价格高、地壳储量低等因素的限制. 因此,近年来研究人员致力于过渡金属复合氧化物催化剂的开发,用以替代贵金属. 钙钛矿因其优异的热稳定性、氧化还原性、通用性强、成本低等优点,是净化空气污染物的理想催化剂,用作低温SCR脱硝催化剂具有巨大潜力[4]. 因此,构建具有钙钛矿结构的锰基复合氧化物SCR催化剂是一个值得研究的课题. 钙钛矿具有ABO3型结构,单纯的镧锰钙钛矿型氧化物低温SCR活性有限,难以满足日益严格的低温烟气脱硝要求. 研究发现,LaMnO3钙钛矿因其固有的高表面积、较高的化学计量氧和优越的催化应用性能而引起了广泛的关注. 普遍认为钙钛矿的性质在很大程度上取决于阳离子的选择,并且可以通过部分取代来调整. B位阳离子的取代会改变元素价态和非化学计量氧的形成,进而影响催化性能. Cr丰富的化学价态可与其他组分发生循环反应,促进表面活性氧物种,增加Brønsted酸中心,并防止了硝酸盐物种的形成,以提高低温SCR效率.

本研究综合利用钙钛矿的特殊结构、丰富活性氧浓度和优良低温还原性等特点,以LaMnO3为基础,考虑不同比例的 Cr掺杂钙钛矿催化剂的B位金属阳离子,制备得到具有优良低温活性的NH3-SCR脱硝催化剂. 采用XRD、BET、XPS、SEM和DRIFT技术对其结构、形貌、组成和表面化学性质进行了研究. 研究结果揭示了Cr改性LaMnO3的影响,为今后新型SCR催化剂的设计提供新的视角.

-

本文采用共沉淀法制备LaMn1-yCryO3(y=0、0.05、0.1、0.2、0.4)钙钛矿催化剂,将La(NO3)3·6H2O、Mn(NO3)2和Cr(NO3)3·9H2O按照A、B位阳离子总量为1∶1的比例溶于烧杯中,用恒温磁力搅拌器进行混合. 将称量好的金属硝酸盐溶解于500 mL去离子水中,总金属离子浓度为0.06 mol·L−1;接着使用尿素作为共沉淀剂加入到溶液中,总金属离子:尿素的摩尔比控制在1∶20;在80 ℃的恒温磁力搅拌器中加热搅拌6—8 h形成沉淀;过滤,用乙醇和去离子水的混合物洗涤数次;在60 ℃的烘箱中干燥12 h,形成前体粉末;将所得前驱体在500 ℃下煅烧4 h,研磨均匀,通过100—120目筛过筛得到催化剂,称重并记录.

-

采用日本Rigaku SmartLab SE仪器进行XRD表征,测试范围为10°—80°,扫速10(°)·min−1. 采用德国ZEISS Sigma 300仪器进行SEM表征. 采用Micromeritics公司的麦克

3020 仪器测试比表面积和孔隙度(BET). 采用美国Thermo Scientific K-Alpha仪器,进行XPS表征. 采用Thermo Fisher IS 10仪器进行DRIFT表征,分辨率4 cm−1,扫描范围4000 —400 cm−1. -

200 mg催化剂装入气固相催化反应装置的石英管中,在200 ℃下高纯度N2气流中预处理1 h,然后冷却至室温. 将含有0.5 g·L−1 NO、0.5 g·L−1 NH3、5%O2和N2平衡的气体通入混气瓶中,由质量流量器(MFC)控制,进料气体的总流量为

1000 mL·min−1,烟气分析仪为德国MRU MGA6. 烟气中 NOx 浓度由红外烟气分析仪在脱硝反应器入口、出口处进行测试并记录,以计算催化剂在不同温度下的脱硝活性. 脱硝处理后的尾气经过活性炭处理后排向环境,避免对环境造成污染. 脱硝效率的计算公式如下:式中,XNO为NO转化率,CNO(in)和CNO(out)分别为石英管反应器入口和出口的NO浓度.

-

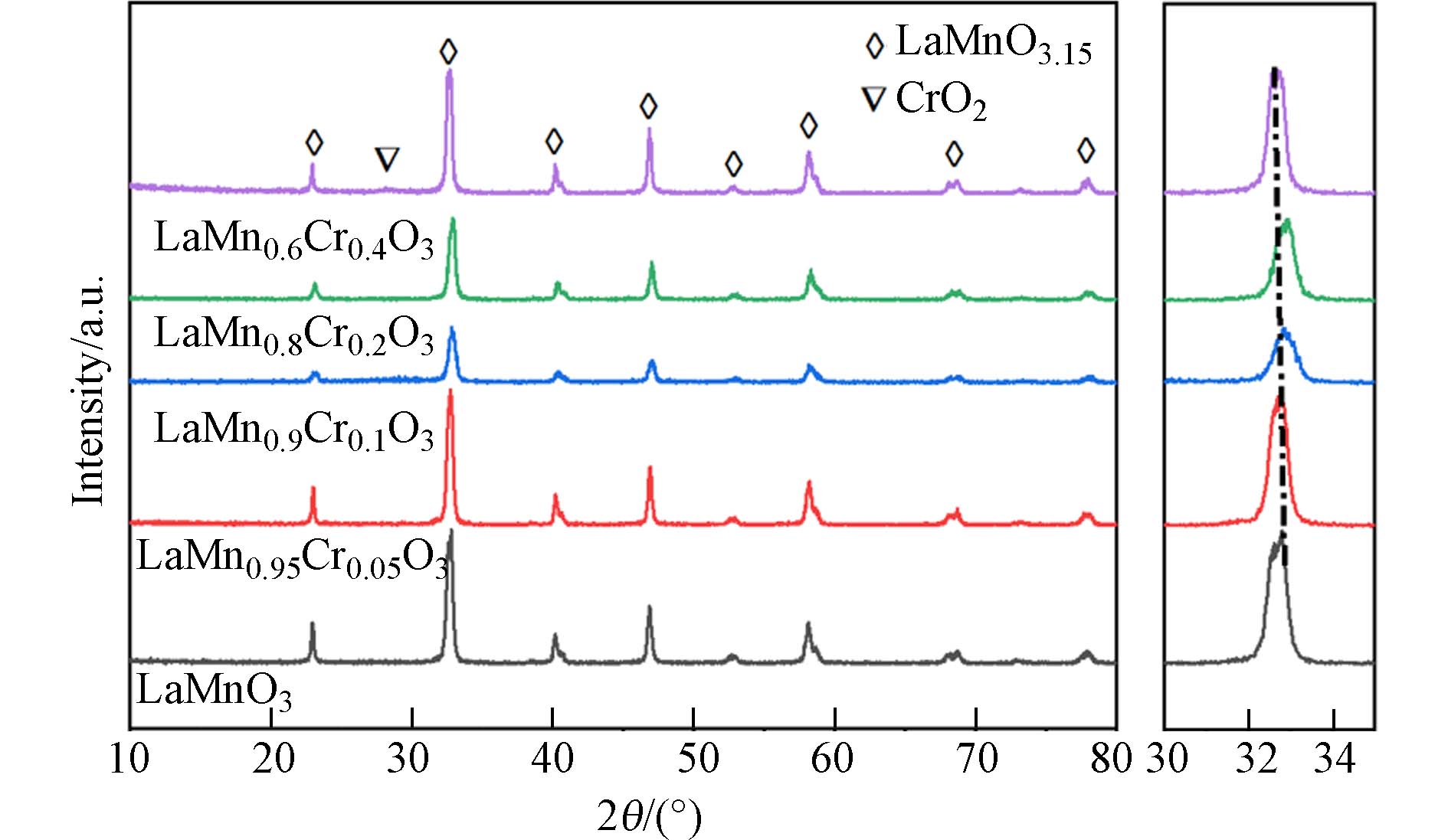

如图1是LaMnO3样品经过不同含量Cr改性后的XRD图谱,对于LaMnO3样品在2θ≈22.9°、32.4°、32.7°、40.0°、46.7°、52.5°、58.1°、68.7°、77.8°处出现衍射特征峰,与标准PDF卡(编号:PDF89-0680)对比,发现与锰酸镧复合氧化物LaMnO3.15的晶形结构相符,表明催化剂具有完整的钙钛矿晶体结构,同时催化剂具有超化学计量氧[5]. 它具有Mn4+的形成,并伴随着过量的氧,以降低Mn3+的静电Jahn-Teller畸变[6]. 改性后LaMn0.6Cr0.4O3催化剂在2θ≈28.4°出现了微弱的特征峰对应于CrO2(PDF43-

1040 )参数变大,样品的晶体结构可能发生晶格畸变[7].为了进一步研究Cr掺杂对La-Mn钙钛矿晶体结构的影响,使用Jade 6.0软件对XRD图谱进行精修并计算LaMn1-yCryO3(y=0、0.05、0.1、0.2、0.4)钙钛矿的晶格参数如表1所示. 发现Cr的取代会导致催化剂的晶胞体积(V)和平均晶格尺寸(D)发生变化,这种变化与催化剂中B位阳离子产生的晶格畸变、平均价态和离子半径有关. 2、3、4价Mn的离子半径分别为0.083、0.067、0.053 nm,2、3、6价Cr的离子半径分别为0.073、0.062、0.042 nm,因Cr的平均离子半径小于Mn的平均离子半径,B位金属阳离子Mn、Cr的平均价态增加平均离子半径减小,将导致钙钛矿容忍因子增大,钙钛矿晶格畸变和晶胞收缩程度削弱,随着Cr掺杂量的增加晶粒尺寸在先增大后减小增大了晶格缺陷程度,加剧晶格畸变的程度. 因此,Cr的取代会改变催化剂B位阳离子的平均价态和离子半径,进而使催化剂产生晶格畸变,从而影响催化剂的脱硝性能.

-

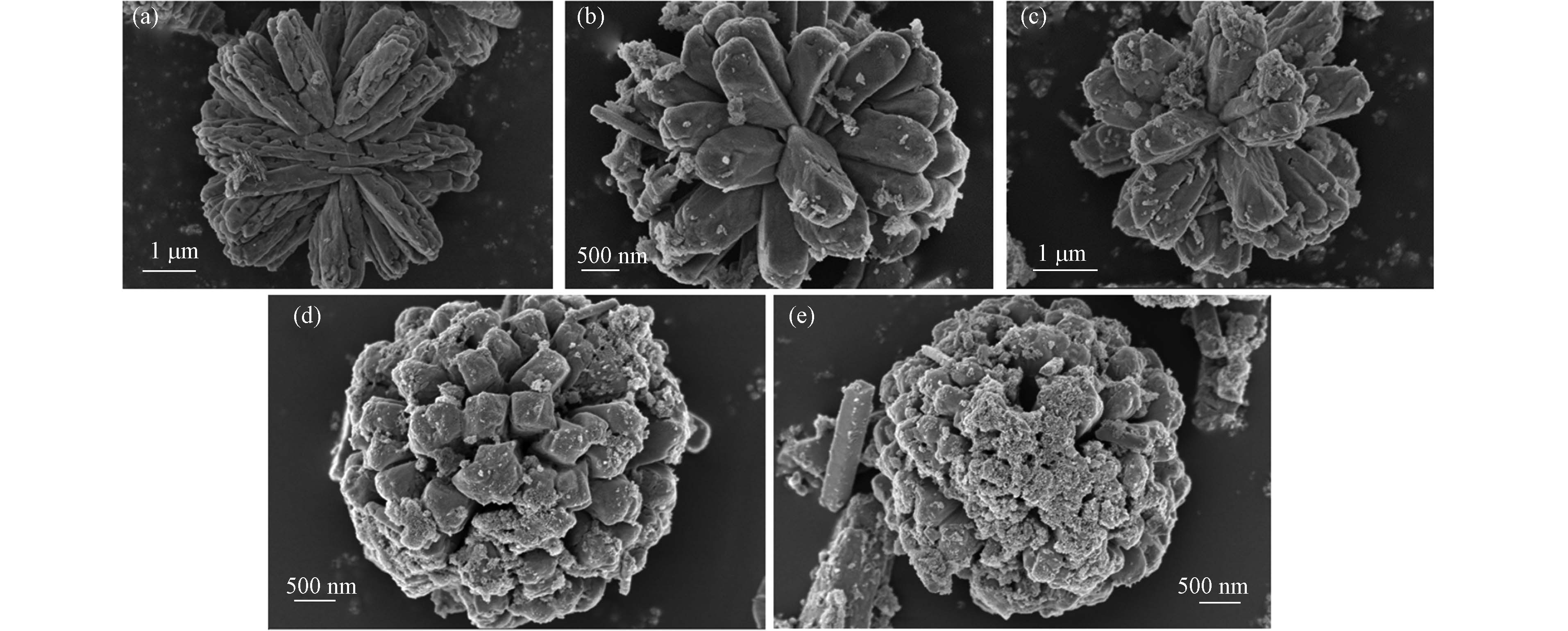

图2为LaMn1-yCryO3(y=0、0.05、0.1、0.2、0.4)催化剂的SEM图,LaMnO3催化剂整体呈现放射状的海胆形貌. 该结构形成是由于采用共沉淀法制备催化剂过程中,La(NO3)3·6H2O 和 Mn(NO3)2与尿素的水解产物反应形成单体. 随着反应的继续,这些单体将成核并聚集成球形颗粒,它们可以作为海胆的核,在球形核的表面上形成类似的刺状纳米结构. 在这些颗粒的形成过程中,较大的颗粒首先沉积在球体的表面上,并且随着反应物的浓度变低,较小的颗粒也会随之沉积. 从XRD结果可以看出随着Cr掺杂量的增加主峰呈现先减小后增大的趋势,使纳米颗粒晶面择优取向生长,并沿着特定的生长方向连接在一起. 随着反应时间的延长,刺状结构进一步生长,最终形成海胆状结构. 遵循“成核-生长-组装”路线[8]. 而Cr掺杂量的提高导致钙钛矿催化剂尖刺和尖刺之间的空隙明显减小,海胆状的核变得更大,催化剂表面逐渐分布着许多由金属颗粒聚集形成的团簇具有较好的分散性,能够促进 NH3和NO在钙钛矿催化剂表面的吸附,进而提高钙钛矿催化剂的脱硝性能.

-

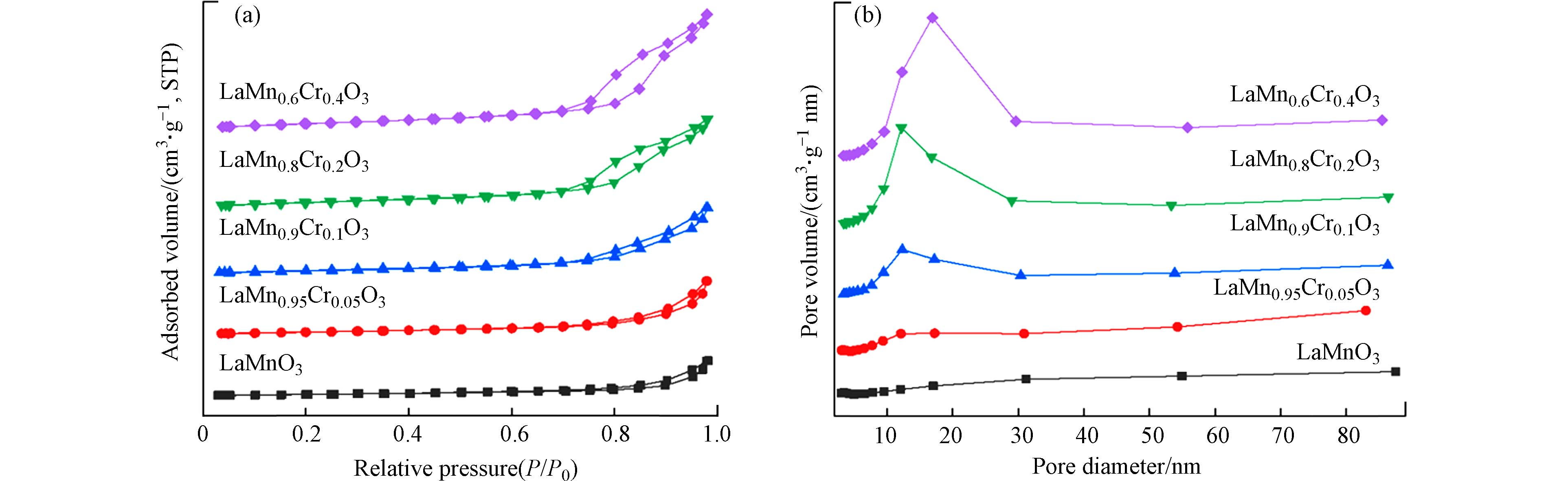

图3(a)为以N2为吸附介质的LaMn1-yCryO3(y=0、0.05、0.1、0.2、0.4)催化剂吸附-脱附等温线. 4种催化剂的N2吸附-脱附等温线图都是具有H4滞回环的 IV 型曲线,表明催化剂都具有丰富的介孔结构[9-10]. 图3(b)为催化剂的 BJH 孔径分布图,且孔径主要集中在10—20 nm之间,说明样品具有介孔结构.

由表2可得,随着Cr取代部分B位Mn的比例的增加,LaMn1-yCryO3(y=0、0.05、0.1、0.2、0.4)催化剂的比表面积和孔体积不断增大,说明掺杂Cr可以有效地增加催化剂的表面积和孔隙结构,提高其催化活性. 此外,掺杂Cr之后,催化剂的孔径有了较大地增加,在掺杂量为0.1时达到最大值,为12.34 nm. 表明掺杂Cr可以进一步促进催化剂孔隙的形成和扩张. 根据孔径大小的排序,LaMn1-yCryO3(y=0、0.05、0.1、0.2、0.4)催化剂的孔径大小在掺杂量0到0.4之间为先增大后减小,LaMnO3的孔径最小,而LaMn0.9Cr0.1O3的孔径最大,表明Cr掺杂可以显著改变催化剂的孔隙结构,影响催化剂的催化性能.

-

采用XPS表征来检测所得样品的表面化学成分. 获得的光谱描绘在图4中,表面化学组成提供在表3中. 在图4(a)中,来自834.1 eV和838.4 eV的与La 3d5/2相关的峰,以及来自850.8 eV和855.2 eV的与La 3d3/2相关的峰,表明镧物质的价态主要为+3[11]. 图4(b)中为Mn 2p的结果,Mn2+的峰有641.2 eV和652.8 eV,Mn3+的峰有642.4 eV和654.3 eV,Mn4+的峰有644.9 eV和656.4 eV. 故催化剂中同时存在Mn2+、Mn3+和Mn4+[12]. 如图4(c)中, 575.7 eV和585.3 eV处的峰属于Cr2+,577.5 eV和586.8 eV处的峰属于Cr3+,579.7 eV和585.3 eV处的峰属于Cr6+. 由图可知,随着掺杂量的增加低价态Cr2+和Cr3+特征峰的总面积在增大. 其原因是过量Cr加入不利于Cr6+的形成,同时促进了Cr3+的产生[13]. 图4(d)中给出了O1s的结果,529.3 eV处为金属氧化物中的晶格氧(Oβ),531.2 eV处为表面化学吸附氧(Oα),533.1 eV处为体晶格氧(Oγ),它们对催化剂脱硝活性的促进程度不同[14]. 而三种活性氧的特征峰面积不同,使催化剂的脱硝效率不同.

催化剂表面化学元素价态如表3所示. 由表3可知,催化剂中随着掺杂Cr的比例增加,Cr元素中Cr6+的含量由71.8%逐渐降低到54.7%,而(Cr2++ Cr3+)的含量由28.8%升高至45.3%. 说明Cr的平均化学价态降低,逐渐由Cr6+还原为Cr2+和Cr3+. 大量文献提出[15 − 16],可变价态元素之间的电子转移有利于提高催化剂的氧化还原能力,进而促进催化性能. Cr和Mn之间发生了2Cr6++3Mn2+↔2Mn3++3Cr2++2Cr3+的电子转移,促进SCR反应. LaMn1-yCryO3(y=0,0.05、0.1、0.2、0.4)催化剂随着Cr掺杂量的增加,Mn2+离子逐渐降低,Mn3+离子逐渐增加,Mn4+离子略微增加,Mn的平均化学价态提高,Mn2+氧化为Mn3+和Mn4+,而Cr的平均化学价态降低,Cr6+还原为Cr2+和Cr3+[17].

表面化学吸附氧(Oα)和晶格氧(Oβ)是NH3-SCR脱硝反应的重要活性氧,有助于提高催化剂的低温脱硝活性. 研究发现,O2通过占用催化剂表面的氧空位参与NH3-SCR反应. 而晶格氧和化学吸附氧在此过程中会产生变化. 其中,吸附氧(Oα)促使NO转化为NO2,加速催化剂的“快速SCR”反应并增强其脱硝活性[18]. 由于催化剂进行了B位的取代,产生了取代缺陷,从而使催化剂表面产生活性位点,这些位点与Oβ发生反应,从而降低Oβ的浓度,甚至到接近零的程度,提高了脱硝效率[19].

Cr取代过程中,Cr、Mn金属离子之间存在协同作用,降低了Cr的平均价态,提高了Mn的平均价态,促进了化学吸附氧和晶格氧的形成,从而提高了钙钛矿催化剂的氧化还原能力和脱硝性能.

-

LaMn1-yCryO3(y=0、0.05、0.1、0.2、0.4)催化剂选择性催化还原NO脱硝效率图如图5所示. 在150—350 ℃区间内,催化剂脱硝效率随着温度的升高先增大后减小,归因于Cr的掺杂使催化剂产生了晶格畸变,平均价态和离子半径随着Cr掺杂量的增加而改变,在掺杂量为0.1时其孔径达到了最大值. LaMnO3催化剂的脱硝效率最低,在300 ℃时NO的转化率为75.8%,相比较之下,在300 ℃时LaMn0.95Cr0.05O3、LaMn0.8Cr0.2O3和LaMn0.6Cr0.4O3化NO的效率为84.8%、79%和80.2%,LaMn0.9Cr0.1O3催化剂的NO转化效率最高,达到了91.3%,说明Cr掺杂能够明显提高LaMnO3催化剂的脱硝效率,且Cr掺杂比例的饱和点在0.1左右.

根据上述表征结果,可以合理地得出LaMn1-yCryO3(y=0、0.05、0.1、0.2、0.4)催化剂的结构、形态、表面元素组成与催化活性之间存在内在关系的结论. LaMn0.9Cr0.1O3具有较高的脱硝活性,主要是由于其多介孔结构和较大的表面积,有利于吸附NH3和NO. LaMn0.9Cr0.1O3催化剂具有金属间的协同作用强、化学吸附氧和晶格氧浓度高的特点,因此脱硝活性最好.

-

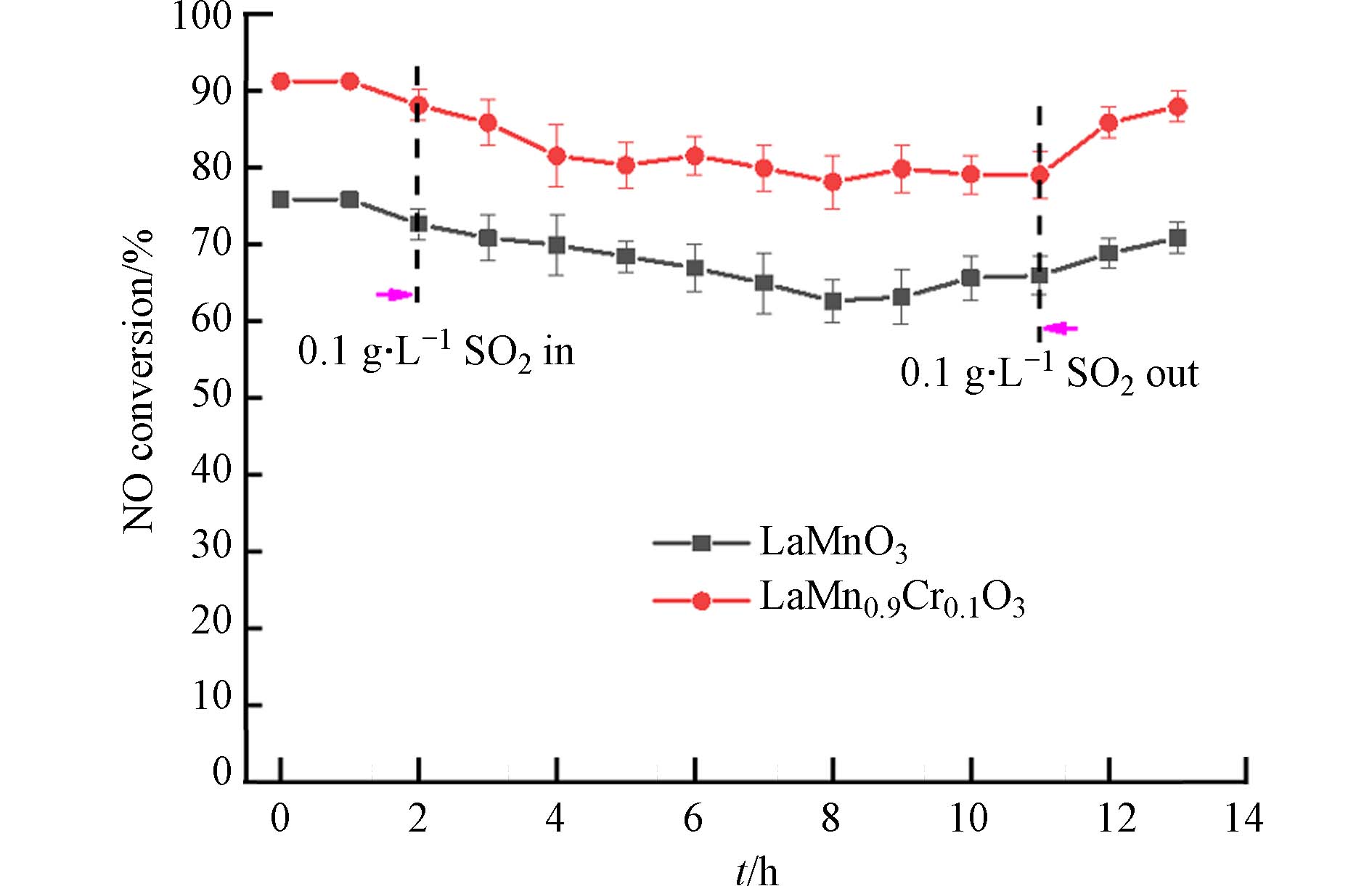

在原料气中添加0.1 g·L−1 SO2,考察了催化剂的耐硫性能. 由前文可知,在300 ℃时NO的转化率最高,故选择该温度进行抗硫性测试,由图6得出,在通入SO2之前LaMnO3和LaMn0.9Cr0.1O3催化剂的NO转化率分别为75.8%和91.3%. 在通入SO2后,分别为62.6%和78.1%. 表明在通入SO2后催化剂的脱硝效率所有降低,归因于反应过程中在SO2的影响下催化剂表面形成了硫酸盐,活性位点减少,导致催化剂对NO的吸附减少,活性下降[20]. 停止通入SO2后,LaMnO3和LaMn0.9Cr0.1O3催化剂脱硝效率恢复至70.8 %和87.9 %,相比之下,LaMn0.9Cr0.1O3的恢复程度略高于LaMnO3. 结合BET表征,Cr掺杂增大催化剂的比表面积和孔结构,增加活性位点,略微增强催化剂表面对SO2的抵抗能力[21].

-

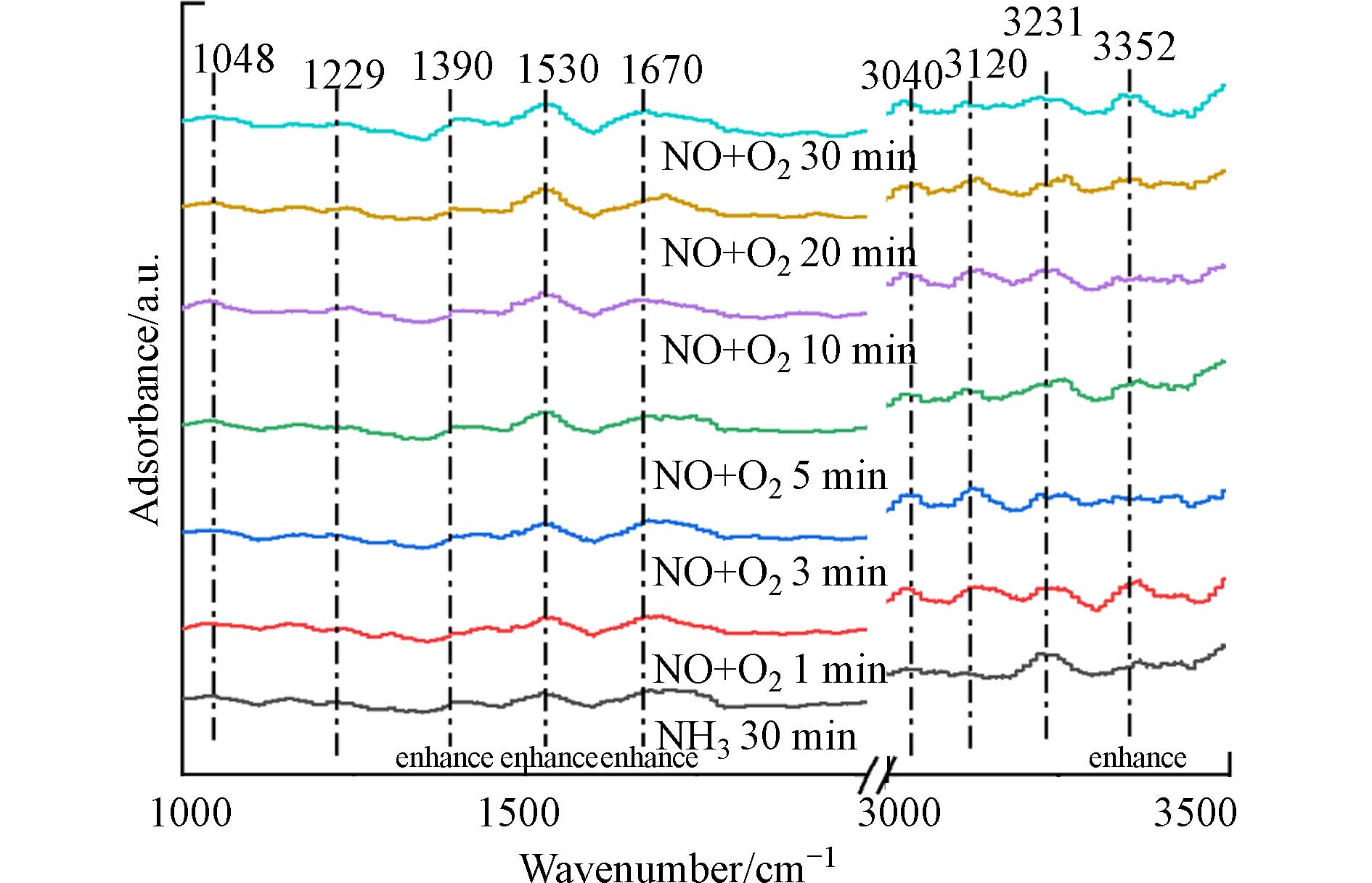

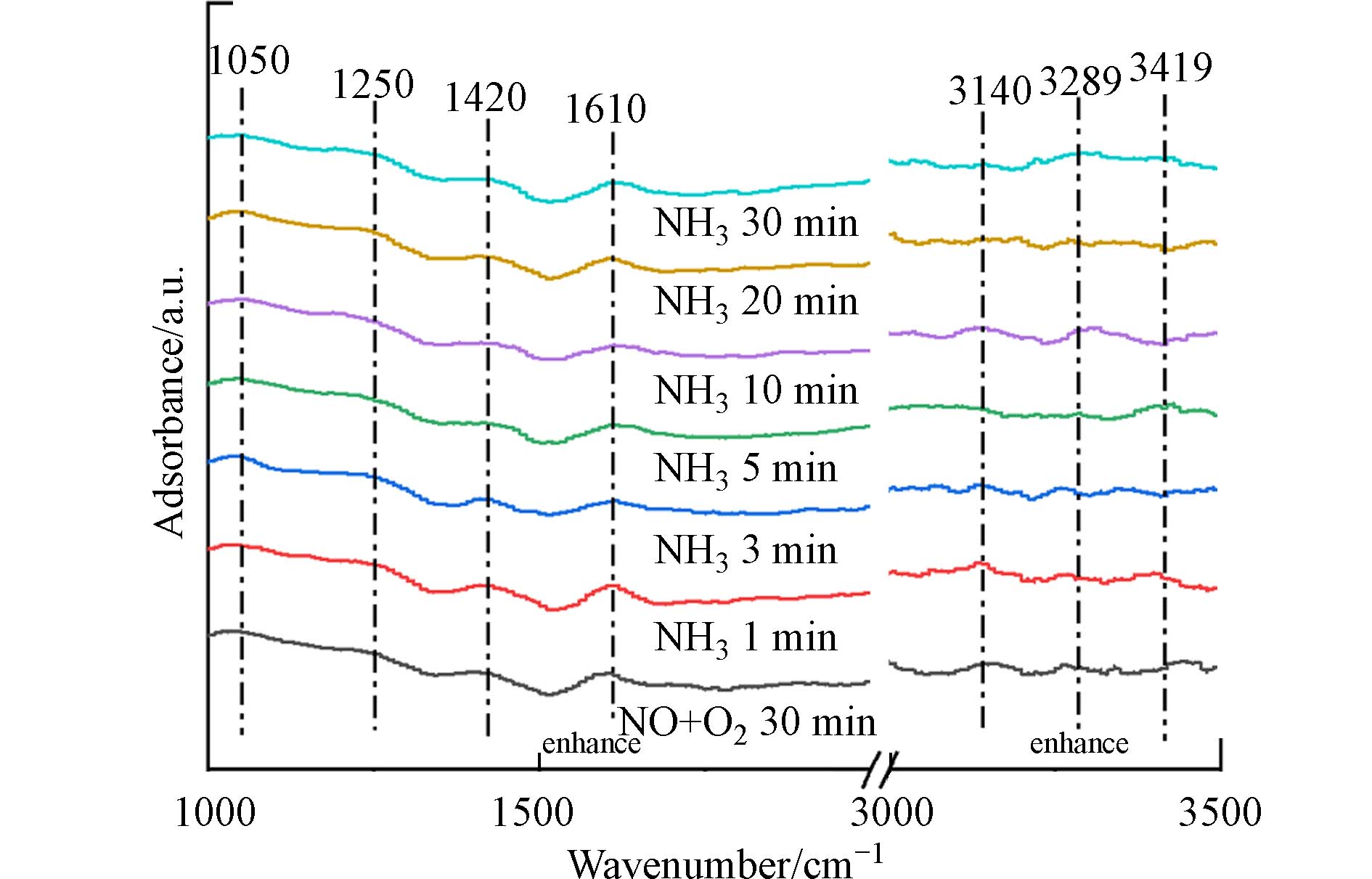

通过脱硝活性实验和一系列表征分析,确定了用于低温NH3-SCR反应的最佳钙钛矿催化剂LaMn0.9Cr0.1O3. 因此,将LaMn0.9Cr0.1O3催化剂进行DRIFT表征. 分别进行NH3预吸附NO和O2共吸附以及NO和O2预吸附NH3共吸附.

如图7所示,

1229 cm−1处的振动峰归因于Lewis酸位点上的配位NH3,1670 cm−1处的振动峰属于Brønsted酸位点上吸附着的NH4+,以上振动峰随着NO和O2通入的时间增加而产生波动,表明配位NH3和NH4+均能参加NH3-SCR脱硝反应[22]. 此外,1048 cm−1处的振动峰表示顺式连二次硝酸根物质(cis-N2O22-),1390 cm−1处的振动峰表示单齿硝酸盐,1530 cm−1处的振动峰表示双齿硝酸盐,上述振动峰物种属于NO的还原产物和NH3的氧化产物,是NH3-SCR脱硝反应的重要中间体产物[23]. 单齿硝酸盐形成的原因是反应气体在吸附位点上转化,位于图中振动峰1390 cm−1处,在通入NO和O2后随着时间的增加振动峰在逐渐增强,表明NO在催化剂表面不断吸附活化. 有学者对此进行实验,NO在催化剂表面进行吸附的时间达到了40 min,因此1390 cm−1处的振动峰不断增强[24],此时催化剂表面的NH3-SCR反应机理遵循L-H机理[25]. DRIFT图谱显示,催化剂表面在N-H振动区(3000 —3500 cm−1)观测到了4个振动峰,即3040 、3120 、3231 、3352 cm−1,这些峰可以归因于位于Lewis酸位点上的配位NH3分子[26]. 这个结果表明催化剂表面存在大量的Lewis酸位点,并且可以吸附大量NH3参与NH3-SCR脱硝反应,这对于提高镧锰钙钛矿催化剂的脱硝效率非常有利.如图8所示,

1050 cm−1处的振动峰属于顺式连二次硝酸根物质(cis-N2O22-),1250 cm−1处的振动峰属于双齿硝酸盐,1610 cm−1处的振动峰属于催化剂表面吸附着的NO2,表明NO和O2通入催化剂表面的转化过程产生了NO向NO2转化的过程. 此时催化剂表面的NH3-SCR反应机理主要遵循 E-R 机理[27]. 且在NO吸附在催化剂表面反应的过程中会形成中间产物[28 − 29].1420 cm−1处的振动峰表示与Lewis酸位点结合的NH2,而3140 、3289 、3419 cm−1处的振动峰属于吸附在Lewis酸位点上的配位NH3[27,30]. 上述振动峰随着NH3通入的时间增加而增大,表明钙钛矿催化剂表面有大量的Brønsted酸位点和Lewis酸位点在进行NH3-SCR反应,从而提高了La-Mn钙钛矿的脱硝效率. -

采用共沉淀法制备LaMnO3钙钛矿催化剂,并通过Cr进行B位掺杂制备LaMn1-yCryO3(y=0、0.05、0.1、0.2、0.4)催化剂,对镧锰钙钛矿催化剂进行脱硝性能研究,并进行一系列表征分析. 进行NH3选择性催化还原NO的催化活性试验. 结果表明,Cr取代对提高LaMnO3钙钛矿催化剂脱硝效率有明显的提高,而LaMn0.9Cr0.1O3催化剂在300 ℃时达到91.3%. Cr的掺杂使催化剂产生晶格畸变,同时改变催化剂的形貌,促进催化剂孔隙的形成和扩张,提高了NH3和NO在钙钛矿催化剂表面的吸附. 此外,金属之间的协同作用和高浓度的化学吸附氧和晶格氧都有助于加强催化剂表面的氧化还原反应,从而进一步提高钙钛矿催化剂的脱硝活性. 在SO2存在时LaMn0.9Cr0.1O3催化剂脱硝效率有78.1%,归因于Cr掺杂增大了催化剂的比表面积和孔结构,增加了活性位点,增强了催化剂表面对硫酸盐的抵抗能力. 因此,适当的Cr取代将显著提高La-Mn钙钛矿催化剂的脱硝活性. 合理地得出了NH3-SCR脱硝过程中的多种反应机制,包括E-R机制和L-H机制.

Cr掺杂La-Mn钙钛矿催化剂强化NH3-SCR脱硝性能

Cr-doped La-Mn perovskite catalysts for enhanced NH3-SCR denitrification performance

-

摘要: 采用共沉淀法制备了LaMn1-yCryO3(y=0、0.05、0.1、0.2、0.4)钙钛矿催化剂,并将其用于模拟烟气中NO的脱除,通过XRD、SEM、BET、XPS和DRIFT等表征研究了催化剂的物化性能及反应机理. 在300 ℃时,LaMnO3的NO转化率为75.8%,在Cr掺杂比为0.1时NO的转化率达到最高91.3%. 从表征结果来看,Cr的掺杂使催化剂发生了晶格畸变同时改变了催化剂的形貌,产生了较多的活性位点和较大的表面积. 金属间的协同作用(2Cr6++3Mn2+↔2Mn3++3Cr2++2Cr3+)和高浓度的化学吸附氧和晶格氧都加强了催化剂表面的氧化还原反应,从而使LaMn0.9Cr0.1O3催化剂具有较好的脱硝活性. 经过改性后的催化剂对硫酸盐的抵抗能力有了大幅提高,归因于增大的比表面积和孔结构增加了活性位点数量. 因此,适当的Cr取代能显著提高La-Mn钙钛矿催化剂的脱硝活性.Abstract: LaMn1-yCryO3 (y=0, 0.05, 0.1, 0.2, 0.4) perovskite catalysts were prepared by co-precipitation method and used for NO removal from simulated flue gas, and the physical and chemical properties and reaction mechanism of the catalysts were investigated by XRD, SEM, BET, XPS and DRIFT characterization.At 300 ℃, the NO conversion rate of LaMnO3 was 75.8%, and when the doping ratio of Cr was 0.1, the highest NO conversion rate reached 91.3%. From the characterization results, Cr doping caused lattice distortion in the catalyst and altered its morphology, resulting in more active sites and a larger surface area. The synergistic effect between the metals (2Cr6++3Mn2+↔2Mn3++3Cr2++2Cr3+) and the high concentration of chemisorbed oxygen and lattice oxygen enhanced the redox reactions on the catalyst surface, thereby giving LaMn0.9Cr0.1O3 catalyst a better denitrification activity. The modified catalysts showed a substantial improvement in resistance to sulfate, attributed to the increased number of active sites due to the increased specific surface area and pore structure. Therefore, appropriate Cr substitution significantly improved the denitrification activity of the La-Mn perovskite catalyst.

-

Key words:

- perovskite /

- NH3-SCR /

- doping /

- mechanism /

- NOx.

-

-

表 1 LaMn1-yCryO3(y=0、0.05、0.1、0.2、0.4)催化剂中钙钛矿的晶格参数

Table 1. Lattice parameters of perovskite in LaMn1-yCryO3 (y=0, 0.05, 0.1, 0.2, 0.4) catalyst

催化剂

CatalystsV/nm3 D/nm LaMnO3 351.8 19.12 LaMn0.95Cr0.05O3 347.4 19.81 LaMn0.9Cr0.1O3 347.9 19.23 LaMn0.8Cr0.2O3 349.4 17.65 LaMn0.6Cr0.4O3 349.8 16.81 表 2 LaMn1-yCryO3(y=0、0.05、0.1、0.2、0.4)催化剂的表面积、孔体积和平均孔径

Table 2. Surface area, pore volume and average pore size of LaMn1-yCryO3 (y=0, 0.05, 0.1, 0.2, 0.4) catalysts

催化剂

CatalystsBET表面积/(m2·g−1)

BET surface area孔体积/(cm3·g−1)

Pore volume孔径/nm

Pore diameterLaMnO3 5.1 0.03 3.43 LaMn0.95Cr0.05O3 8.7 0.05 12.11 LaMn0.9Cr0.1O3 12.8 0.06 12.34 LaMn0.8Cr0.2O3 19.5 0.08 12.19 LaMn0.6Cr0.4O3 22.6 0.10 11.92 表 3 LaMn1-yCeyO3(y=0、0.05、0.1、0.2、0.4)催化剂的表面元素价态含量

Table 3. Surface element valence content of LaMn1-yCryO3 (y=0, 0.05, 0.1, 0.2, 0.4) catalysts

催化剂

CatalystsMn Cr O Mn2+ Mn3+ Mn4+ Cr2+ Cr3+ Cr6+ Oα Oβ Oγ LaMnO3 76.50% 16.80% 6.70% — — — 62.80% 31.90% 5.30% LaMn0.95Cr0.05O3 66.40% 24.90% 8.70% 6.50% 21.70% 71.80% 56.80% 37.40% 5.90% LaMn0.9Cr0.1O3 43.70% 45.70% 10.60% 6.70% 21.90% 71.40% 77.20% 0.00% 22.80% LaMn0.8Cr0.2O3 41.20% 48.60% 10.20% 9.40% 25.60% 65% 70.30% 0.00% 29.70% LaMn0.6Cr0.4O3 36.50% 53.30% 10.20% 13.70% 31.60% 54.70% 71.60% 0.00% 28.40% -

[1] 朱孝强, 黄亚继, 沈凯, 等. ZrO2掺杂的V2O5/TiO2催化剂表征及催化还原NOx[J]. 环境化学, 2012, 31(4): 443-449. ZHU X Q, HUANG Y J, SHEN K, et al. Characteriration of ZrO2-doped V2O5/TiO2 catalyst and its catalytic reduction of NO x by NH3[J]. Environmental Chemistry, 2012, 31(4): 443-449 (in Chinese).

[2] 张先龙, 胡晓芮, 刘仕雯, 等. 锰基累托石低温NH3-SCR催化剂的制备方法[J]. 环境化学, 2022, 41(3): 1043-1051. doi: 10.7524/j.issn.0254-6108.2020110905 ZHANG X L, HU X R, LIU S W, et al. The preparation method of manganese-based rectorite low-temperature NH3-SCR catalyst[J]. Environmental Chemistry, 2022, 41(3): 1043-1051 (in Chinese). doi: 10.7524/j.issn.0254-6108.2020110905

[3] 黄力, 王虎, 纵宇浩, 等. 助剂Ga对V2O5-MoO3/TiO2催化剂脱硝性能的影响[J]. 化工环保, 2020, 40(2): 198-202. HUANG L, WANG H, ZONG Y H, et al. Effectof gallium as additive on denitration capability of V2O5-MoO3/TiO2 catalyst[J]. Environmental Protection of Chemical Industry, 2020, 40(2): 198-202 (in Chinese).

[4] ZHU H Y, ZHANG P F, DAI S. Recent advances of lanthanum-based perovskite oxides for catalysis[J]. ACS Catalysis, 2015, 5(11): 6370-6385. doi: 10.1021/acscatal.5b01667 [5] LIU Q, BIAN C, JIN Y F, et al. Influence of calcination temperature on the evolution of Fe species over Fe-SSZ-13 catalyst for the NH3-SCR of NO[J]. Catalysis Today, 2022, 388/389: 158-167. doi: 10.1016/j.cattod.2020.06.085 [6] ZHANG R D, VILLANUEVA A, ALAMDARI H, et al. SCR of NO by propene over nanoscale LaMn1− xCu xO3 perovskites[J]. Applied Catalysis A:General, 2006, 307(1): 85-97. doi: 10.1016/j.apcata.2006.03.019 [7] GAO E H, SUN G J, ZHANG W, et al. Surface lattice oxygen activation via Zr4+ cations substituting on A2+ sites of MnCr2O4 forming Zr xMn1− xCr2O4 catalysts for enhanced NH3-SCR performance[J]. Chemical Engineering Journal, 2020, 380: 122397. doi: 10.1016/j.cej.2019.122397 [8] MA F, LI Q, HUANG J J, et al. Morphology control and characterizations of nickel sea-urchin-like and chain-like nanostructures[J]. Journal of Crystal Growth, 2008, 310(15): 3522-3527. doi: 10.1016/j.jcrysgro.2008.04.044 [9] THOMMES M, KANEKO K, NEIMARK A V, et al. Physisorption of gases, with special reference to the evaluation of surface area and pore size distribution (IUPAC Technical Report)[J]. Pure and Applied Chemistry, 2015, 87(9/10): 1051-1069. [10] ZHANG G Z, LEI B M, CHEN S M, et al. Activated carbon adsorbents with micro-mesoporous structure derived from waste biomass by stepwise activation for toluene removal from air[J]. Journal of Environmental Chemical Engineering, 2021, 9(4): 105387. doi: 10.1016/j.jece.2021.105387 [11] ZHANG C H, WANG C, ZHAN W C, et al. Catalytic oxidation of vinyl chloride emission over LaMnO3 and LaB0.2Mn0.8O3 (B = Co, Ni, Fe) catalysts[J]. Applied Catalysis B:Environmental, 2013, 129: 509-516. doi: 10.1016/j.apcatb.2012.09.056 [12] ZHAO B H, RAN R, SUN L, et al. NO catalytic oxidation over an ultra-large surface area LaMnO3+ δ perovskite synthesized by an acid-etching method[J]. RSC Advances, 2016, 6(74): 69855-69860. doi: 10.1039/C6RA12308B [13] WANG Z Y, GUO R T, GUAN Z Z, et al. The promotion effect of Cr additive on CeZr2O x catalyst for the low-temperature selective catalytic reduction of NO x with NH3[J]. Applied Surface Science, 2019, 485: 133-140. doi: 10.1016/j.apsusc.2019.04.199 [14] GUO Q Q, JING W, HOU Y Q, et al. On the nature of oxygen groups for NH3-SCR of NO over carbon at low temperatures[J]. Chemical Engineering Journal, 2015, 270: 41-49. doi: 10.1016/j.cej.2015.01.086 [15] CHEN Z H, YANG Q, LI H, et al. Cr-MnO x mixed-oxide catalysts for selective catalytic reduction of NO x with NH3 at low temperature[J]. Journal of Catalysis, 2010, 276(1): 56-65. doi: 10.1016/j.jcat.2010.08.016 [16] WAN Y P, ZHAO W R, TANG Y, et al. Ni-Mn bi-metal oxide catalysts for the low temperature SCR removal of NO with NH3[J]. Applied Catalysis B:Environmental, 2014, 148/149: 114-122. doi: 10.1016/j.apcatb.2013.10.049 [17] YOON W, KIM Y, KIM G J, et al. Boosting low temperature De-NO x performance and SO2 resistance over Ce-doped two dimensional Mn-Cr layered double oxide catalyst[J]. Chemical Engineering Journal, 2022, 434: 134676. doi: 10.1016/j.cej.2022.134676 [18] HUO Y L, LIU K, LIU J J, et al. Effects of SO2 on standard and fast SCR over CeWO x: A quantitative study of the reaction pathway and active sites[J]. Applied Catalysis B:Environmental, 2022, 301: 120784. doi: 10.1016/j.apcatb.2021.120784 [19] YU Z L, GAO L Z, YUAN S Y, et al. Solid defect structure and catalytic activity of perovskite-type catalysts La1- xSr xNiO3-λ and La1-1.333 xTh xNiO3-λ[J]. Journal of the Chemical Society, Faraday Transactions, 1992, 88(21): 3245-3249. doi: 10.1039/FT9928803245 [20] 闫东杰, 郭通, 玉亚, 等. 以TiO2为载体的锰铈系低温SCR脱硝催化剂抗硫抗水性能研究进展[J]. 环境化学, 2022, 41(1): 352-364. doi: 10.7524/j.issn.0254-6108.2020082005 YAN D J, GUO T, YU Y, et al. SO2 and H2O poisoning resistance of TiO2 supported Mn/Ce catalysts for low-temperature selective catalytic reduction of NO x[J]. Environmental Chemistry, 2022, 41(1): 352-364 (in Chinese). doi: 10.7524/j.issn.0254-6108.2020082005

[21] 兰馨, 赵玲. SCR催化剂抗碱(土)金属中毒及再生研究进展[J]. 环境化学, 2022, 41(11): 3778-3788. doi: 10.7524/j.issn.0254-6108.2021072501 LAN X, ZHAO L. Research progress of SCR catalyst against alkali (soil) metal poisoning and regeneration[J]. Environmental Chemistry, 2022, 41(11): 3778-3788 (in Chinese). doi: 10.7524/j.issn.0254-6108.2021072501

[22] XUE L Y, WEI N H, ZHAO C, et al. Promotion effect of Cr addition on the activity and SO2 tolerance of CeO x catalysts for the NH3-SCR at middle-low temperature[J]. Journal of the Energy Institute, 2022, 105: 472-480. doi: 10.1016/j.joei.2022.11.001 [23] WANG J P, YAN Z, LIU L L, et al. in situ DRIFTS investigation on the SCR of NO with NH3 over V2O5 catalyst supported by activated semi-coke[J]. Applied Surface Science, 2014, 313: 660-669. doi: 10.1016/j.apsusc.2014.06.043 [24] ZHANG R D, LUO N, YANG W, et al. Low-temperature selective catalytic reduction of NO with NH3 using perovskite-type oxides as the novel catalysts[J]. Journal of Molecular Catalysis A:Chemical, 2013, 371: 86-93. doi: 10.1016/j.molcata.2013.01.018 [25] CHEN Y F, YAN H Y, TENG W X, et al. Comparative study on N2O formation pathways over bulk MoO3 and MoO3- x nanosheets decorated Fe2O3-containing solid waste NH3-SCR catalysts[J]. Fuel, 2023, 337: 127210. doi: 10.1016/j.fuel.2022.127210 [26] CHEN L, REN S, PENG H G, et al. Low-cost Mn-Ce/CuX catalyst from blast furnace slag waste for efficient low-temperature NH3-SCR[J]. Applied Catalysis A:General, 2022, 646: 118868. doi: 10.1016/j.apcata.2022.118868 [27] YU D, WANG P, LI X J, et al. Study on the role of Fe species and acid sites in NH3-SCR over the Fe-based zeolites[J]. Fuel, 2023, 336: 126759. doi: 10.1016/j.fuel.2022.126759 [28] XIE H, SHU D B, CHEN T H, et al. An in-situ DRIFTs study of Mn doped FeVO4 catalyst by one-pot synthesis for low-temperature NH3-SCR[J]. Fuel, 2022, 309: 122108. doi: 10.1016/j.fuel.2021.122108 [29] ZHU J X, LI J F, CHU B X, et al. Excitation of catalytic performance on MOFs derivative carrier by residual carbon for low-temperature NH3-SCR reaction[J]. Molecular Catalysis, 2023, 535: 112859. doi: 10.1016/j.mcat.2022.112859 [30] WANG X X, LI B B, WANG Y Q, et al. Insight into the dynamic behaviors of reactants with temperature over a tiox-based catalyst for No x removal via Nh3-scr[J]. Applied Surface Science, 2022, 605: 154689. doi: 10.1016/j.apsusc.2022.154689 -

下载:

下载: