-

近年来,随着新能源行业快速发展,锂离子电池作为新能源汽车的核心储能部件,其需求量大幅增加[1]。当锂离子电池寿命耗尽时,就会出现大量的废旧锂离子电池。废旧锂离子电池中含有大量锂、镍、钴、锰和石墨等有价资源[2],资源循环利用与环境保护的角度出发,废旧锂离子电池回收利用势在必行。目前废旧锂离子电池资源化主要针对锂、镍、钴、锰等高价值金属[3-6],与正极材料 (LiCoO2、LiFePO4、LiNixCoyMnzO2等) 回收相比,负极材料 (主要为石墨) 受到的关注相对较低[7-8]。而废旧锂离子电池回收有价金属后产生的石墨废渣,由于其杂质成分复杂,石墨化程度下降,回收利用相比负极石墨更为困难,通常作为固体废物进行处理,造成了极大的资源浪费。

负极石墨常用的资源化手段包括以浮选法[9]为主的物理方法及湿法[10-11]、火法[12-13]为主的化学方法,然而对于石墨废渣,现有的研究较少且通常为通过酸浸回收单一有价金属[14],对于石墨废渣的除杂净化尚缺乏深入探索。

电化学脱嵌法高效、节能、环保的优势使其成为了常用的盐湖提锂[15-16]手段,同时在矿物或冶金废渣提取有价金属[17-18]、混凝土质量检测[19]等广阔领域都有所应用,但目前,这种方法尚无在石墨废渣除杂净化方面应用的先例。因此,本研究从废旧锂电材料冶金石墨废渣理化性质研究出发,以负极石墨的常规资源化手段结合电化学脱嵌法,针对石墨废渣再生利用难点提出除杂预处理-碱洗-电化学脱嵌深度除杂的方法。通过实验研究与测试分析相结合明确碱洗、电化学脱嵌的最佳条件,揭示石墨废渣中杂质元素的去除过程,实现了石墨废渣的有效除杂,为后续石墨废渣再生利用提供优质物料,为废旧锂电材料冶金石墨废渣处理提供了新的思路。

-

实验样品来源于国内某废旧锂离子电池回收公司,是由废旧锂离子电池破碎分选后获得正、负极混合电极粉料,经过还原焙烧、水浸提锂、酸浸提取镍钴锰等有价金属后产生的以石墨为主的固体废物-废旧锂电材料冶金石墨废渣。由于在储存、转运过程中石墨废渣会与其他固体废物掺混,因此需要经过破碎、筛分、水洗的预处理工艺,除去石墨废渣中的隔膜、铜铝集流体等粗粒级杂质及水溶性杂质,为后续研究做好准备。利用王水溶液将粉碎后的石墨废渣中的金属元素全部溶解后利用ICP-MS测定其主要杂质含量,利用无机碳硫仪确定其碳含量和硫含量,采用氟离子电极测定石墨废渣中的氟含量。测试结果如表1所示。

-

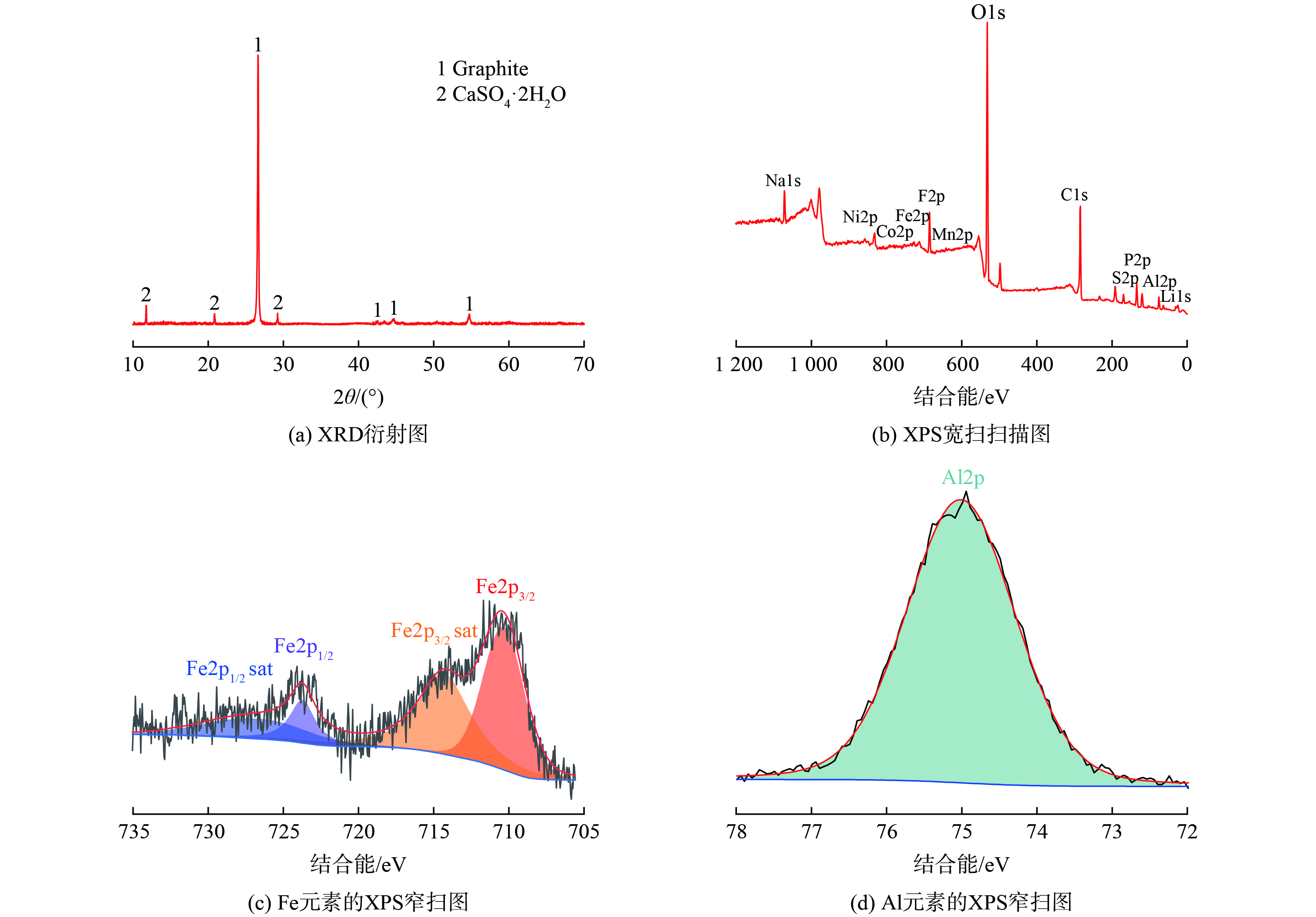

采用X射线衍射仪 (ADVANCE型,德国Bruker公司) 分析石墨废渣的物相组成;采用X射线光电子能谱仪 (ESCALAB 250Xi 型,美国Thermo Fisher公司) 分析石墨废杂中杂质赋存价态;采用高分辨场发射扫描电子显微镜 (MAIA3 LMH型,捷克Tescan公司) 及其配备的能谱仪 (EDS) 对石墨废渣进行表面形貌和元素分布分析;采用电感耦合等离子体质谱仪 (7900ICP-MS型,美国Agilent公司) 测定浸出液中杂质元素含量;采用无机碳硫仪 (CS844型,美国LECO公司) 测定硫元素含量;采用拉曼光谱 (SENTERRA型,德国Bruker公司) 测定各阶段石墨废渣的石墨化度。

-

废渣经过预处理后首先以500 mL玻璃烧杯为容器,以NaOH溶液为溶剂进行碱浸除铝。碱浸结束后,利用去离子水将废渣充分洗涤至为中性后,过滤、烘干、研磨后进行电化学脱嵌。电化学脱嵌过程以100 mL玻璃电解槽为容器,1 cm×1 cm铂电极为电极,以稀硫酸为电解质进行电化学脱嵌。并采用单因素实验法优化碱洗及电化学脱嵌条件。实验过程以使用集热式恒温加热磁力搅拌器 (DF-101S) 对碱洗和电解池进行控温和搅拌,实验过程中搅拌速度保持为600 r·min−1,直流电源 (GPP-4342) 为电解池提供稳定外加电场。

-

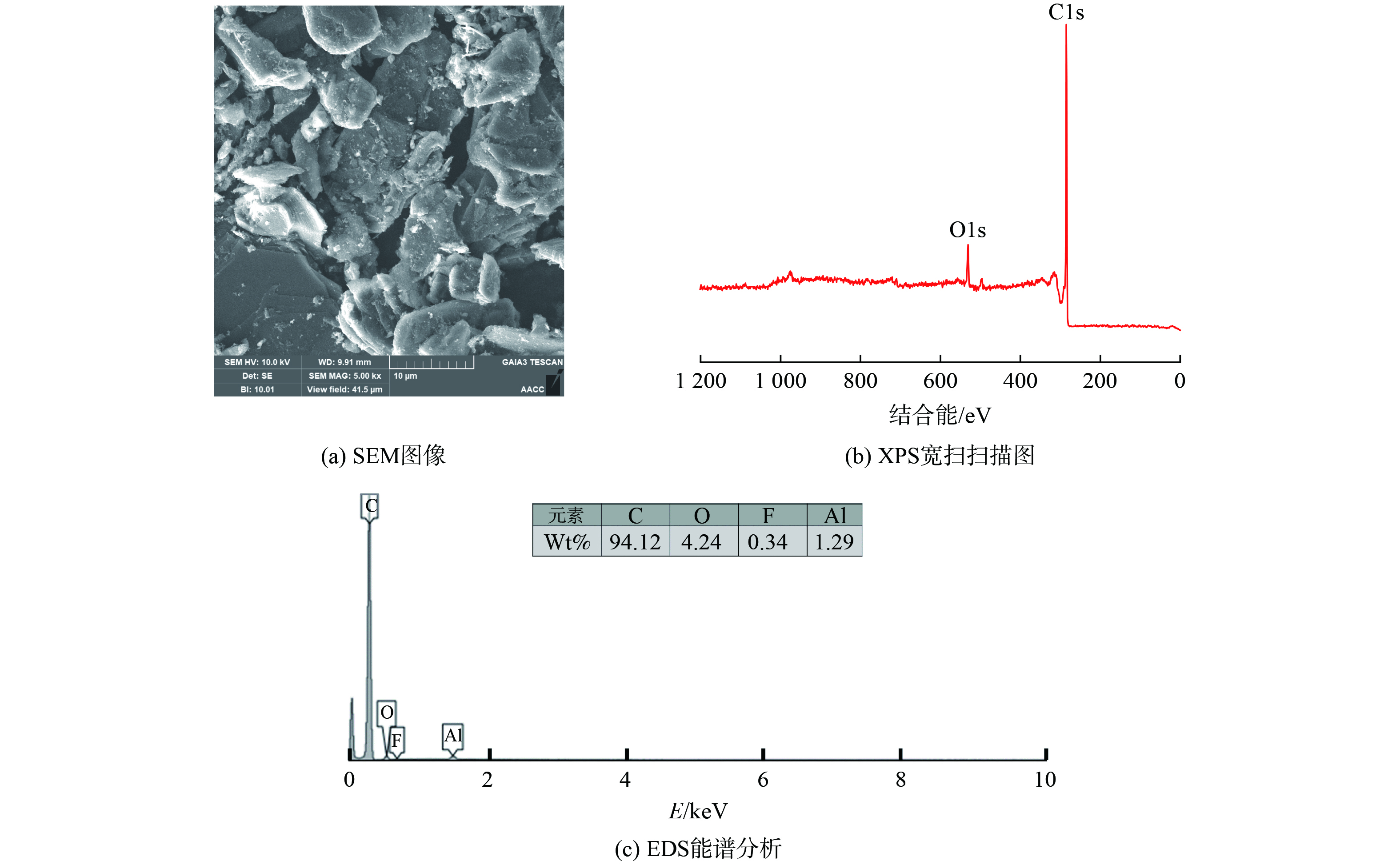

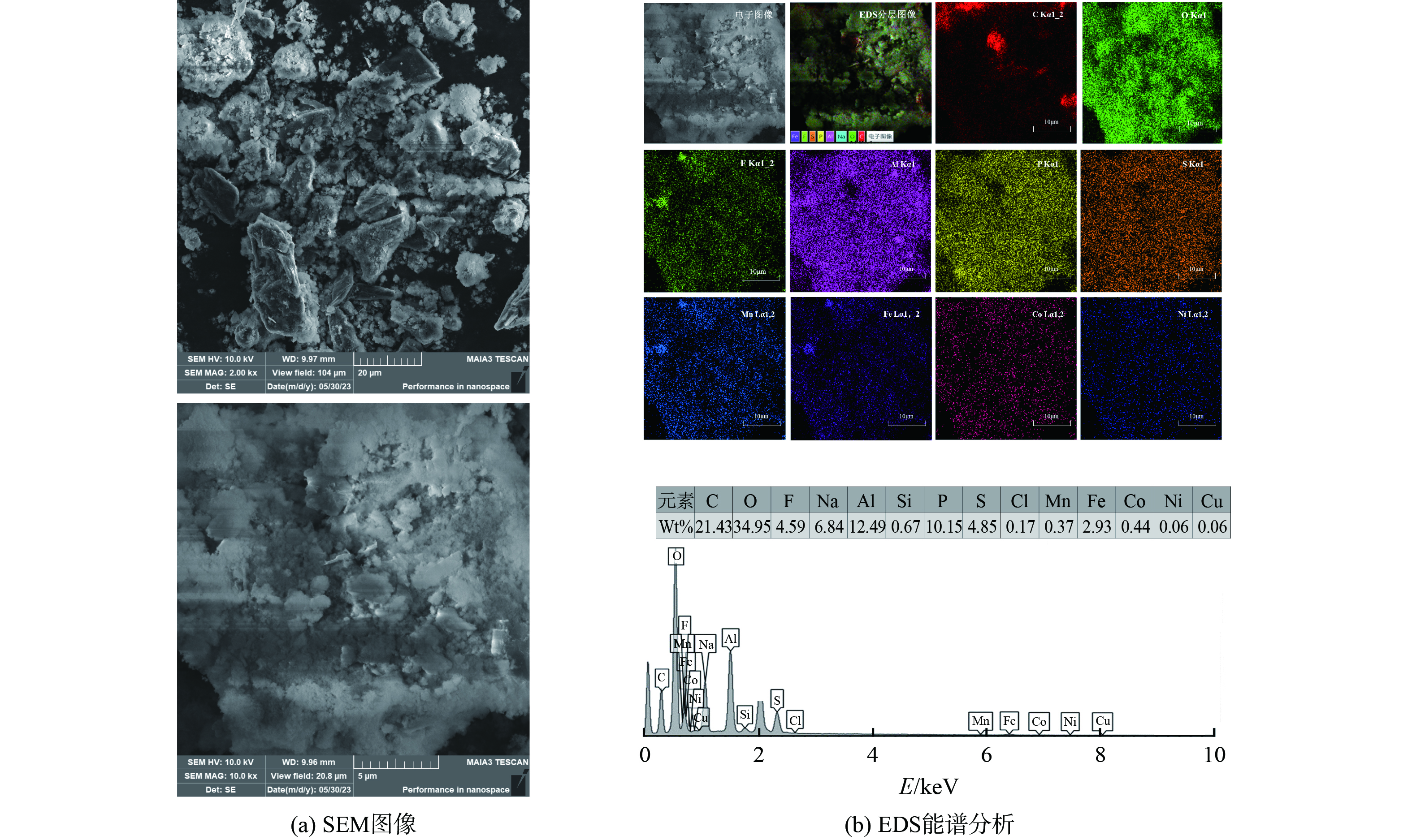

将石墨废渣充分粉碎后对其表面形貌、杂质元素分布以及杂质元素组成进行测试分析。结果如图1、图2所示。图1(a)为石墨废渣在不同放大倍数下的SEM图像,图1(c)为图1(a)对应的EDS图像。由图1可知,石墨废渣呈不规则颗粒状,其表面被多种杂质元素结合生成的杂质层覆盖。由图2(a)中石墨废渣中石墨的特征峰位置及强度可知,石墨仍保留着一定的层状结构[20],而石墨废渣中的硫主要以CaSO4·2H2O的形式存在;从图2(c)、(d)的特征峰位置的结合能可知,石墨废渣表面质量分数较高的金属杂质中,铝、铁主要以对应氧化物的形式存在。综上所述,由于石墨废渣是由废旧锂离子电池经过完备的工业化有价金属回收过程后产生的固体废物,所含杂质成分复杂,通过常规酸浸的方法难以实现杂质高效脱除。

-

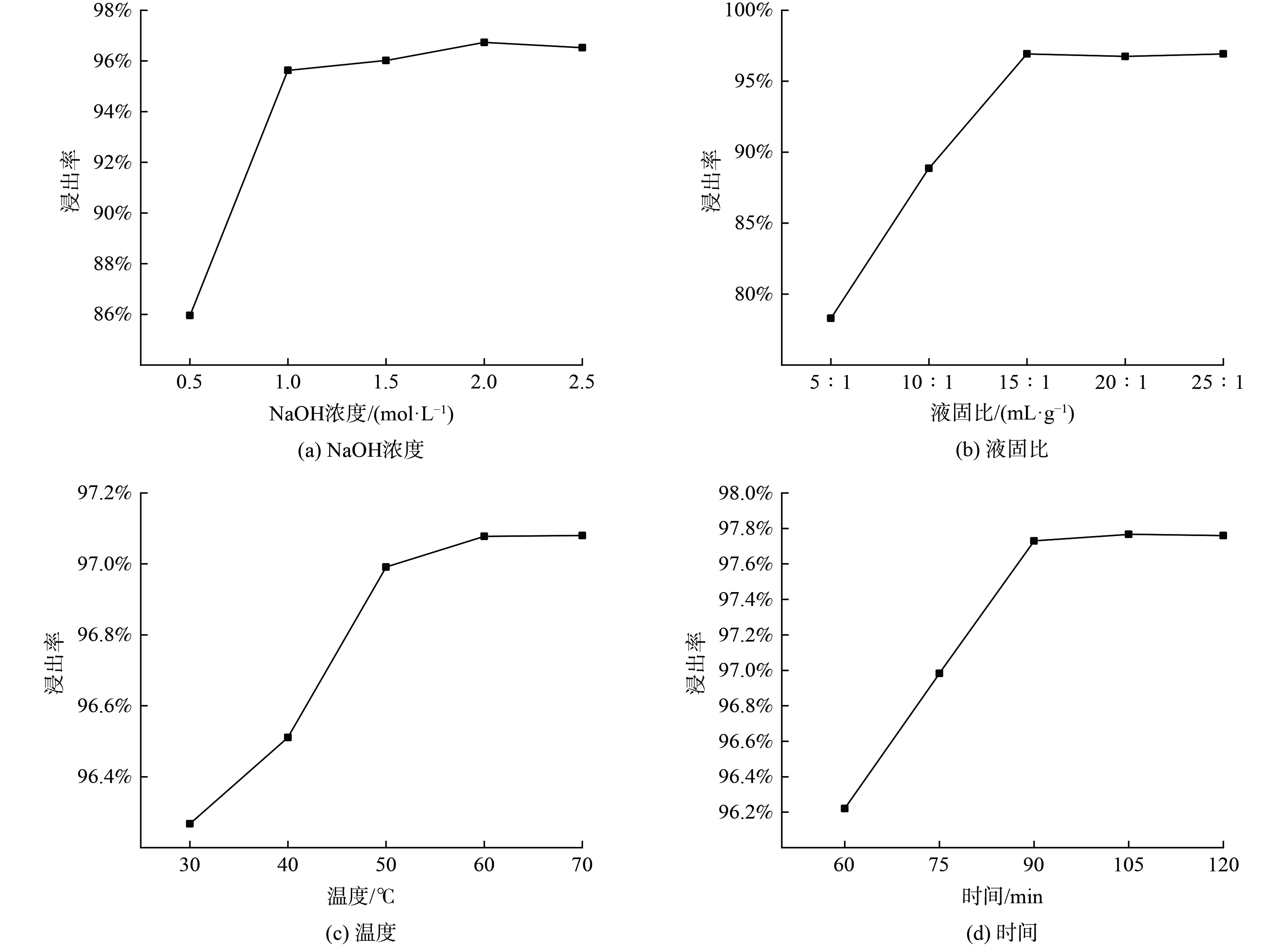

石墨废渣中铝元素来自锂离子电池正极中的铝集流体。在废旧锂离子电池粉碎过程中,大量的铝进入到混合电极粉料中,进入到冶金阶段,并在镍、钴、锰溶液除杂过程中进入到石墨废渣,最终导致石墨废渣中铝的含量较高。本研究采用NaOH溶液脱除石墨废渣中的铝,以液固比20∶1,时间90 min,温度30 ℃为初始条件,通过单因素实验法优化反应条件。

由图3(a)可知,随着NaOH浓度升高,铝的脱除率逐渐升高,这是由于提高NaOH浓度会加快石墨废渣中Al2O3与NaOH反应速度。在 NaOH浓度达到2.0 mol·L−1时铝的脱除率达到最高值,继续提高NaOH浓度铝的脱除率出现下降的趋势, 这与NaAlO2在Al-Na-H2O 体系中的稳定性有关[21]。综上,选择NaOH浓度为2.0 mol·L−1进行后续实验。

由图3(b)可知,随着液固比升高,铝的脱除率逐渐升高,这是由于液固比增大有利于NaAlO2在溶液中迅速扩散,促进了反应进行。当液固比达到15∶1时铝的脱除率达到最高值,继续提高液固比铝脱除率没有明显变化,因此,选择液固比15∶1进行后续实验。

由图3(c)可知,随着反应温度的升高,铝的脱除率不断升高。这是由于升高温度一定程度上增加了Al2O3与NaOH的反应速率。当温度达到60 ℃时,铝的脱除率的脱除率达到峰值,继续升高温度对铝的脱除率影响不大。因此,选择温度为60 ℃进行后续实验。

由图3(d)可知,铝脱除率随着脱除时间的增加逐步提高,在时间达到90 min时,铝达到了最高脱除率,继续延长时间对脱除率的影响不大,因此时间定为90 min。此时铝的脱除率已经达到了97.73%,基本上除去了石墨废渣中的铝。综上,后续以NaOH溶液浓度2 mol·L−1,液固比15∶1,温度60 ℃,时间90 min碱洗除铝后的样品进行电化学脱嵌实验。

-

经过预处理及碱洗除铝后,石墨废渣表面的铝及未紧密附着杂质被有效去除。由于石墨废渣在有价金属提取环节已经过酸浸,其中的锂、镍、钴、锰等残留金属元素嵌入石墨的层状结构内,脱除难度较大。因此,本研究通过外加电场对石墨废渣中的金属离子施加电场力,促进金属离子由石墨废渣中脱嵌并向电解池阴极迁移,结合硫酸对金属杂质的浸出能力,通过电化学脱嵌强化除杂的方式完成对石墨废渣中残留金属杂质的高效去除。

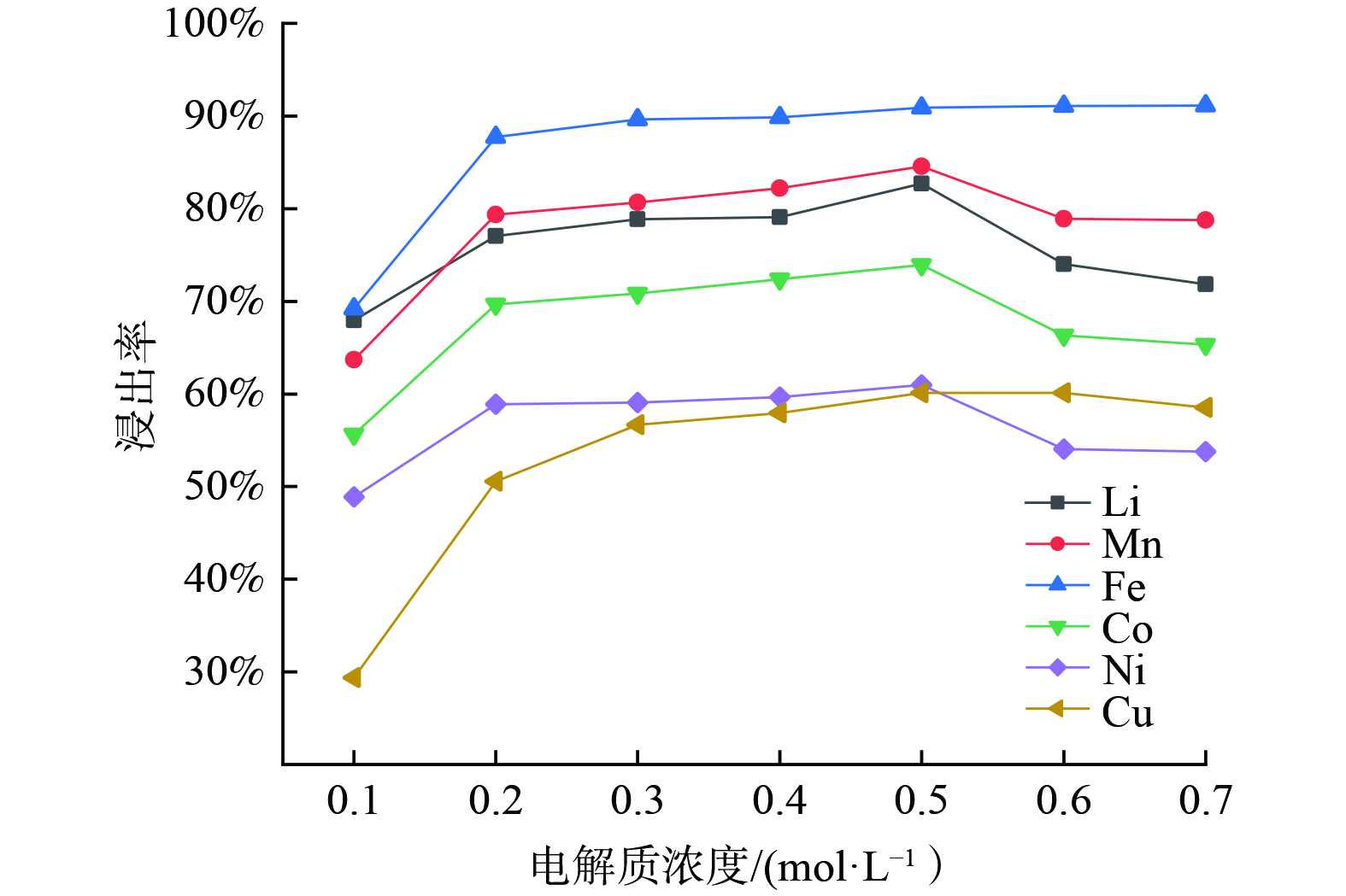

电解质浓度对锂、镍、钴、锰、铁、铜在电场作用下脱嵌以及在电解质中溶解、迁移效率有较大影响。在电压为3.0 V、温度30 ℃、时间60 min的条件下探究电解质浓度 (0.1~0.7 mol·L−1) 对锂、镍、钴、锰、铁、铜脱除率的影响,结果如图4所示。从图4中可知,锂、镍、钴、锰的脱除率随着电解质浓度的增加逐渐提高,并在浓度0.5 mol·L−1时达到最高值,这说明电解质浓度的增加可以提高锂、镍、钴、锰的脱除率,这一方面是由于稀硫酸作为电解质,其浓度在一定范围内的增加促进金属离子在电场力的作用下扩散,提高了金属离子的迁移速度,另一方面电解质浓度的提高也有利于金属离子的溶解。而继续提高电解质浓度脱除率下降是由于在一定条件下,增加电解质浓度会使电解液的电阻下降,电导率提高,从而导致电解池中的电流密度升高,过高的电流密度会使电解池中的金属离子出现离子水化现象[22],变相增大了金属离子的体积,使金属离子迁移时的阻力增强,降低金属离子的迁移速度,最终导致脱除率下降。铁、铜随着电解质浓度的增加逐渐提高后脱除率趋于稳定,这是由于铁、铜主要存在于石墨废渣表面,直接与硫酸反应即可溶解,所以随着电解质浓度的升高,铁、铜的脱除率会随之升高并趋于稳定。综上,选择电解质浓度0.5 mol·L−1进行后续实验。

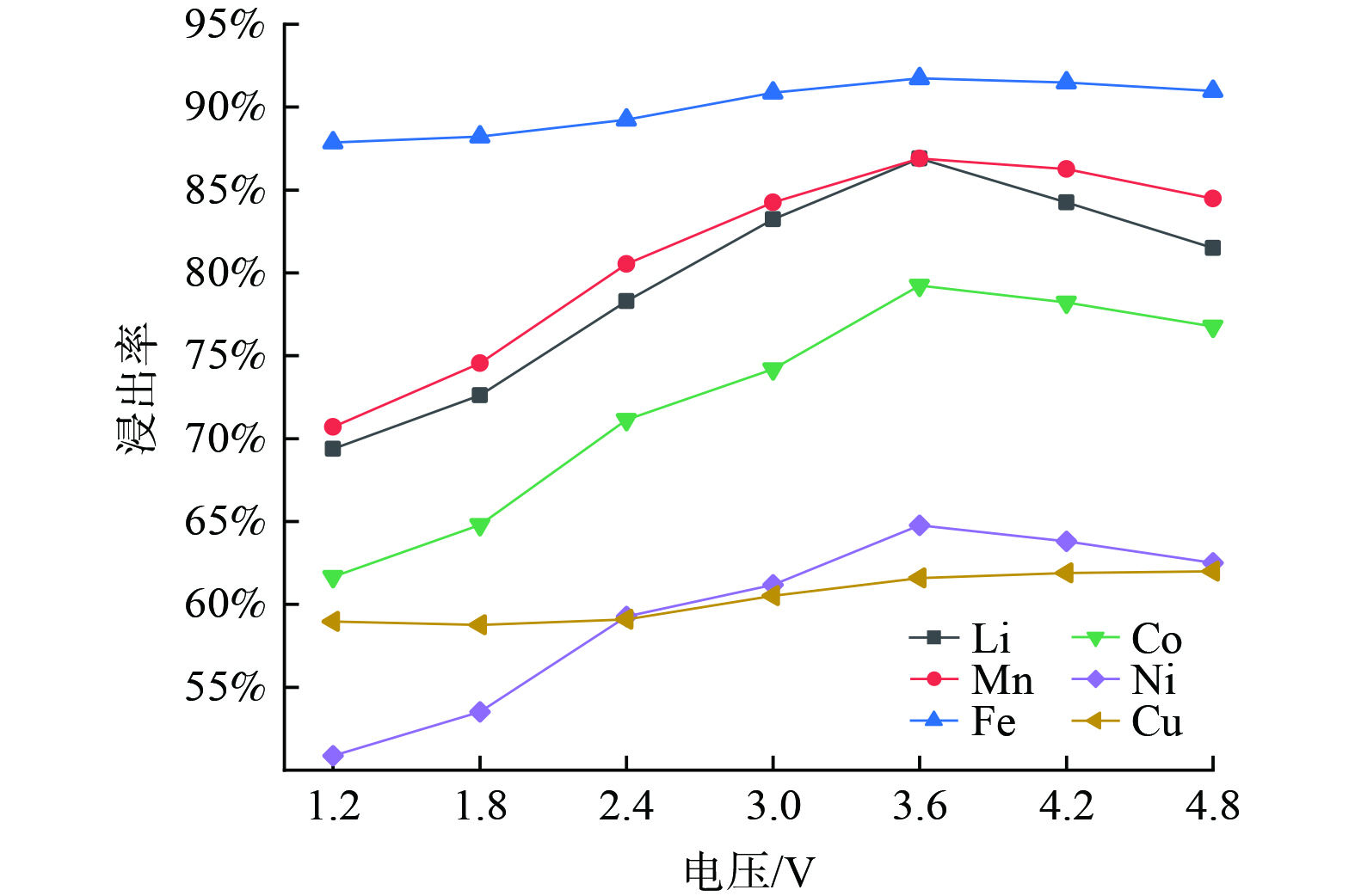

在电解质浓度0.5 mol·L−1,温度30 ℃、时间60 min的条件下探究电压 (1.2~4.8 V) 对锂、镍、钴、锰、铁、铜脱除率的影响,结果如图5所示。由图5可知,锂、镍、钴、锰的脱除率随着电压的升高逐渐提高,并在电压为3.6 V时达到最高值,随着电压的进一步升高脱除率出现了下降的趋势,这说明电压的升高可以提高锂、镍、钴、锰的脱除率,这是因为一定条件下升高电压会使金属离子受到的电场力增大,促进了金属离子从石墨结构中脱嵌提高金属离子在电解池中扩散迁移的速度。而电压升高到3.6 V后继续增大电压脱除率下降,这是由于一定条件下提升电压的同时,电解池中的电流密度也随之增大,从而导致金属离子发生离子水化,使脱除率下降。而在实验选择的电压范围内,铁、铜的脱除率随电压略微上升,这是因为外加电场加速了离子的扩散速度,降低了阳极附近的金属离子浓度,有助于反应进行,使其脱除率上升。综上,选择电压3.6 V进行后续实验。

温度是影响脱除率和离子迁移速率的重要条件。在电解质浓度0.5 mol·L−1,电压3.6 V、时间60 min的条件下探究温度 (30~90 ℃) 对锂、镍、钴、锰、铁、铜脱除率的影响,结果如图6所示。由图6可得,随着温度由30 ℃升高到90 ℃,锂、镍、钴、锰、铁、铜的脱除率都有不同程度的提高。这是由于温度的升高提高了金属离子的迁移速率,同时有利于金属在电解质当中溶解。当温度由80 ℃提高到90 ℃时,各金属的脱除率基本不变,说明80 ℃即可将石墨废渣中的金属脱嵌、溶解。因此,以温度80 ℃进行后续实验。

在电解质浓度0.5 mol·L−1,电压3.6 V、反应温度80 ℃的条件下探究反应温度对锂、镍、钴、锰、铁、铜脱除率的影响,结果如图7所示。由图7可得,除铁在40 min时脱除率即达到峰值外,其他金属元素在60 min时达到最高脱除率。这是因为铁主要以金属氧化物的形式分布在石墨废渣表面,直接与酸接触从而被优先去除。在整个脱除过程中,除铁、铜外的金属元素的脱除速度从大到小以锂、锰、钴、镍的顺序排列,这与现象可能受金属离子的价态、电场强度、在电解质中所受粘滞阻力等因素影响,即与金属元素的离子淌度有关[23]。综上,选择60 min为最优反应时间。此时锂、镍、钴、锰、铁、铜的脱除率分别达到95.68%、91.58%、93.53%、92.34%、96.69%、84.17%。

目前,对于石墨废渣除杂再生的研究较少,一般通过酸浸的方法脱除石墨废渣中的金属杂质。常规酸浸需要经过低温碳化与多次酸浸,酸用量大,酸浓度高,过程繁琐,耗时较长。图8为酸浸与碱洗-电化学脱嵌强化除杂对于不同金属杂质脱除效果的对比图。由图可知,本文提出的方法在除铁、铜外的金属元素的脱除效果上表现更好,特别使在镍、钴、锰的脱除上有明显的优势。与酸浸相比碱洗-电化学脱嵌强化除杂,酸的用量少,浓度低,耗时短,对有价金属脱除效率更高,不过仍然存在对铁、铜脱除效果不佳,处理量小,操作难度高等问题,需要在后续研究中继续改进。

-

对碱洗-电化学脱嵌除杂中各阶段的石墨废渣进行表面形貌、元素分布及元素组成分析,结果如图9、10所示。结合图9、10及图1、2可得,随着除杂程度的加深,石墨废渣中的杂质元素被有效去除。从石墨废渣各阶段的表面形貌可知,碱洗后原本被杂质颗粒紧密覆盖的石墨废渣表面的得到了初步解放,水溶性杂质以及Al2O3在预处理及碱洗过程中被充分溶解,残余一部分杂质颗粒 (如Fe2O3) 仍附着在石墨废渣表面。而电化学脱嵌后石墨废渣表面变得较为平整光滑,仅有少量杂质颗粒残留。

从石墨废渣各阶段的元素分布及元素组成可知,预处理及碱洗后,磷、硫、铝元素在石墨废渣表面所占质量分数大幅下降。利用无机碳硫仪测定预处理前后石墨废渣中的硫含量由3.22%降至0.32%,硫的脱除率证明通过充分水洗后即可有效将硫去除。分别利用王水将预处理后、碱洗后石墨废渣完全消解,利用ICP-MS分别测试浸出液中磷的含量,结果表明预处理后石墨废渣中的磷含量与相对于未处理石墨废渣中磷含量基本不变,而碱洗后废渣中磷的含量降至大幅下降至0.043%。可以推断,石墨废渣中的含磷杂质可以与NaOH反应或在碱性环境下可以溶解,从而有效去除了磷。电化学脱嵌后石墨废渣中的大多数杂质元素在电化学脱嵌及硫酸溶解的作用下被有效脱除,尤其是金属元素,但仍有少量铝残存。这一部分的铝在碱洗及电化学脱嵌后仍然残留,可能由于锂离子电池在制造过程中利用α-Al2O3对正极材料或隔膜改性[24]。α-Al2O3 不溶于水,熔点高 (2 053 ℃) ,硬度高 (莫氏硬度 9.0) ,耐酸碱,去除难度较大,还需要在后续研究中进一步的探索。

对碱洗-电化学脱嵌除杂前后的石墨废渣及商品石墨进行拉曼光谱测试,并对测试结果进行拟合,结果如图11所示。从图11中明显可以看到除杂前后石墨废渣及商品石墨在波谱范围内都有三个明显的特征峰,分别位于 D 带 (1 350 cm−1) ,G 带 (1 580 cm−1) 和 2D 带 (2 720 cm−1) 附近。其中,D 带代表石墨晶体的缺陷,G 带代表碳原子 SP2 杂化的面内伸缩振动[25]。ID/IG则表示石墨结构的缺陷程度,比值越小,石墨的石墨化程度越高。这说明石墨废渣在经过除杂处理后石墨化度得到了明显提高,接近商品石墨的石墨化程度,证明石墨废渣表面及内部的杂质被有效去除,石墨废渣的结构得到了有效恢复。

-

1) 废旧锂电材料酸浸石墨废渣所含杂质元素种类复杂,通过常规方法难以完全去除杂质。针对这一问题,本研究提出了预处理-碱浸-电化学脱嵌的除杂方法。

2) 通过碱洗条件优化,在NaOH溶液浓度2 mol·L−1、液固比15∶1、温度60 ℃、时间90 min的反应条件下,铝的去除率可以达到97.73%。

3) 通过电化学脱嵌条件优化,在电解质浓度0.5 mol·L−1、电压3.6 V、温度80 ℃、时间60 min的反应条件下,锂、镍、钴、锰、铁、铜的浸出率分别达到95.68%、91.58%、93.53%、92.34%、96.69%、84.17%。

4) 通过预处理-碱浸-电化学脱嵌除杂后,石墨废渣中的杂质被有效去除,石墨化程度得到了有效恢复,接近商品石墨的水平。

电化学脱嵌强化废旧锂电材料冶金石墨废渣高效除杂

Study on electrochemical deintercalation to enhance the high-efficiency purification of metallurgical graphite residue from spent lithium battery materials

-

摘要: 针对废旧锂离子电池资源化过程中产生的大量石墨废渣难以资源化利用的问题,以废旧锂电材料冶金后产生石墨废渣为原料,针对性提出除杂预处理-碱洗-电化学脱嵌相结合的石墨废渣除杂净化新方法,实现石墨废渣中杂质元素高效脱除。研究结果表明:预处理后,硫的含量由3.47%降至0.32%;碱洗除杂最优条件为NaOH溶液浓度2 mol·L−1、液固比15∶1、温度60 ℃、时间90 min,铝的脱除率达到了97.73%,磷的含量由4.20%降至0.043%;电化学脱嵌的最优条件为电解质浓度0.5 mol·L−1、电压3.6 V、温度80 ℃、时间60 min,锂、镍、钴、锰、铁、铜的脱除率分别达到95.68%、91.58%、93.53%、92.34%、96.69%、84.17%。经除杂预处理-碱洗-电化学脱嵌后,石墨废渣中残留的金属被高效脱除,石墨化程度被有效恢复,为其后续高值化再生利用提供了优质原料。Abstract: A large amount of waste graphite generated in the recycling process of spent lithium-ion battery is difficult to be recycled. Waste graphite generated in the metallurgical process of spent electrode material was used as sample, this study putted forward a new method of impurity removal and purification of waste graphite, which combined impurity pretreatment, alkali leaching and electrochemical de-intercalation, to achieve efficient removal of impurities in waste graphite. The results showed that the sulfur content has decreased from 3.47% to 0.32% in the pre-treating process. The optimal conditions of alkali leaching were as follows: sodium hydroxide solution concentration was 2 mol·L−1, liquid-solid ratio was 15∶1, temperature was 60 ℃, leaching time was 90 min. On this condition, the removal rate of aluminum was up to 97.13% while the phosphorus content decreased from 4.20% to 0.043%. The best electrochemical de-intercalation efficiency was achieved at electrolyte concentration of 0.5 mol·L−1, voltage of 3.6 V, temperature of 80 ℃ and treating time of 60 min. The removal rates of lithium, nickel, cobalt, manganese, iron and copper were up to 95.68%, 91.58%, 93.53%, 92.34%, 96.69%, and 84.17%, respectively. The residual metals in the metallurgical waste graphite were efficiently removed by pretreatment and the degree of graphitization was effectively restored, alkali leaching and electrochemical de-intercalation, which provided high quality materials for the subsequent high-value reuse of waste graphite.

-

-

表 1 实验样品中主要元素含量

Table 1. Main element content in experimental raw materials %

C Al Fe P S Ni Mn Co F Li Cu 43.23 10.4 5.56 4.2 3.47 2.87 1.4 1.04 0.75 0.69 0.38 -

[1] 况新亮, 刘垂祥, 熊朋. 锂离子电池产业分析及市场展望[J]. 无机盐工业, 2022, 54(8): 12-19. [2] SWAIN B. Recovery and recycling of lithium: A review[J]. Separation and Purification Technology, 2017, 172: 388-403. doi: 10.1016/j.seppur.2016.08.031 [3] 朱坤, 刘恺华, 黄张团, 等. 废旧锂离子电池中钴的回收[J]. 环境工程学报, 2018, 12(9): 2650-2657. [4] 孙静, 江镇宇, 于冠群, 等. 微波技术在锂离子电池正极材料高效回收再利用中的研究进展[J]. 环境工程学报, 2021, 15(7): 2191-2217. [5] 冯天意, 崔鹏媛, 林艳, 等. 废旧锂电池正极材料浸出液中锰、钴的萃取分离[J]. 环境工程学报, 2023, 17(10): 3367-3373. [6] 蔡乐, 王继芬, 高瑞. 废旧三元锂电池正极材料的金属浸出[J]. 环境工程学报, 2018, 12(6): 1833-1842. [7] HARPER G, SOMMERVILLE R, KENDRICK E, et al. Recycling lithium-ion batteries from electric vehicles[J]. Nature, 2019, 575: 75-86. doi: 10.1038/s41586-019-1682-5 [8] ZHANG G W, LIU Z M, YUAN X, et al. Recycling of valuable metals from spent cathode material by organic pyrolysis combined with in-situ thermal reduction[J]. Journal of Hazardous Materials, 2022, 430: 128374. doi: 10.1016/j.jhazmat.2022.128374 [9] YU J D, HE Y Q, QU L L, et al. Exploring the critical role of grinding modification on the flotation recovery of electrode materials from spent lithium ion batteries[J]. Journal of Cleaner Production, 2020, 274: 123066. doi: 10.1016/j.jclepro.2020.123066 [10] MA X T, CHEN M Y, CHEN B, et al. High-performance graphite recovered from spent lithium-ion batteries[J]. Acs Sustainable Chemistry & Engineering, 2019, 7: 19732-19738. [11] WANG H R, HUANG Y S, HUANG C F, et al. Reclaiming graphite from spent lithium ion batteries ecologically and economically[J]. Electrochimica Acta, 2019, 313: 423-431. doi: 10.1016/j.electacta.2019.05.050 [12] HE S, WILSON B P, LUNDSTROM M, et al. Clean and efficient recovery of spent LiCoO2 cathode material: water-leaching characteristics and low-temperature ammonium sulfate calcination mechanisms[J]. Journal of Cleaner Production, 2020, 268: 1222099. [13] MAROUFI S, NEKOUEI R K, HOSSAIN R, et al. Recovery of rare earth (i. e. , La, Ce, Nd, and Pr) oxides from end-of-life ni-mh battery via thermal isolation[J]. Acs Sustainable Chemistry & Engineering, 2018, 6: 11811-11818. [14] 李强, 陈若葵, 谭群英, 等. 从废旧锂电池处理废渣中硫酸浸出锂的动力学研究[J]. 矿冶工程, 2018, 38(5): 103-106. [15] SUN J P, LIANG D D, MENG X C, et al. Recent advances in lithium extraction using electrode materials of li-ion battery from brine/seawater[J]. Processes, 2022, 10. [16] ZHAO X Y, YANG H C, WANG Y F, et al. Review on the electrochemical extraction of lithium from seawater/brine[J]. Journal of Electroanalytical Chemistry, 2019, 850: 113389. doi: 10.1016/j.jelechem.2019.113389 [17] SHU J C, LIU R L, LIU Z H, et al. Enhanced extraction of manganese from electrolytic manganese residue by electrochemical[J]. Journal of Electroanalytical Chemistry, 2016, 780: 32-37. doi: 10.1016/j.jelechem.2016.08.033 [18] THAKARE J, MASUD J. Low temperature electrochemical extraction of rare earth metals from lignite coal: an environmentally benign and energy efficient method[J]. Journal of the Electrochemical Society, 2022, 169(2): 1-7. [19] 徐剑, 毛江鸿, 张程, 等. 混凝土拌合物中氯离子的电化学提取方法及效果[J]. 低温建筑技术, 2022, 44(3): 149-153. [20] 郭京龙. 锂离子电池石墨负极资源化及再生利用研究[D]. 武汉: 江汉大学, 2020. [21] FERREIRA D A, ZIMMER PRADOS L M, MAJUSTE D, et al. Hydrometallurgical separation of aluminium, cobalt, copper and lithium from spent li-ion batteries[J]. Journal of Power Sources, 2009, 187: 238-246. doi: 10.1016/j.jpowsour.2008.10.077 [22] 黄子卿. 离子水化[J]. 化学通报, 1961(12): 1-9. [23] 李荻. 电化学原理[M]. 北京: 北京航空航天大学出版社, 2008: 13-15. [24] 喻济兵. 锂离子电池用α-Al2O3纳米材料技术应用与发展[J]. 船电技术, 2016, 36(11): 19-22. [25] 高洋. 失效锂离子电池负极材料回收及高值化利用基础研究[D]. 北京: 北京科技大学, 2023. -

下载:

下载: