-

如今,食品、化工、机械制造等各行各业的快速发展产生了大量的含油废水[1]. 这一类废水若处理不当会造成严重的不利影响,破坏生态环境,加剧淡水短缺,甚至对人类健康构成威胁. 许多常规方法,如重力分离、浮选、离心、吸附技术等,可以有效处理含油废水,但存在一些缺点,包括成本高、操作复杂、会产生二次污染物[2]. 如今开发高效、长期运行的油水分离技术,对于在碳中和背景下推广低能耗水处理技术至关重要.

膜分离技术因其操作简单、节能、环保、分离效率高、成本低等特点[3],在油水分离中引起了广泛的关注. 据统计,通过微滤、超滤和反渗透的方法处理含油废水,可以对油水乳液进行很高的截留,但会有较高的能耗,并会在膜上产生严重的油垢,影响膜的使用寿命[4]. 上述的膜工艺,通常需要额外的外部驱动力,如液压和温度[5],运行和设备成本高. 因此,需要一种更经济、更实用的工艺来处理含油废水. 相比之下,以浓度差异为驱动力的正向渗透(FO)膜工艺可以在没有液压的情况下运行,能够有效地处理废水,减少膜污染并提高效率[6 − 7].

导电膜技术仍处于研究的早期阶段,其成熟度较低,对机理的基础研究不足. 膜工艺因其优良的紧凑性、操作管理方便、能耗相对较低等特点,在水处理领域引起了相当大的关注. 然而,膜处理中结垢是一项重大的技术挑战. 导电膜技术因其新颖有效的机制和出色的结垢控制效率而成为最近一种很有前途的替代方案. 现研究的大部分导电膜由有机和无机材料制成,如导电聚合物、碳基纳米材料、金属等[8 − 9].

目前,碳纳米材料因独特的内部结构、比表面积,使由其组成的导电膜具有优异的渗透性、高容量污染吸附和高分离效率[10 − 11]. 其中,碳纳米管(CNT)因优异的导电性,被视为制作导电膜的理想材料. 基于CNT的导电膜已被证明对各种膜工艺有效,包括微滤、超滤、纳滤、反渗透等多种膜技术[12 − 15]. 碳纳米管表现出优异的机械性能、高导热性和导电性(比铜高2个数量级)[16]. 此外,碳纳米管具有中空结构,可为水分子提供平滑通道,但不能为盐提供通道,可以抑制正渗透工艺中的离子返混现象[17].

在本研究中,通过碳纳米管与PVDF铸膜液结合制备了导电正渗透膜SWCNT-PVDF,考察了膜的结构形态、润湿性等性能. 对FO膜施加电场的作用下,进行对油水乳液的分离实验,并通过调节不同电场、电压大小等因素对SWCNT-PVDF正渗透膜处理油水分离工艺进行优化. 探究FO膜在电场中抗污染机理,为电场辅助FO膜在未来油水分离领域的研究提供参考.

-

N,N-二甲基乙酰胺(DMAC)、石油醚、正己烷、正十六烷、1,3,5苯三甲酰氯(TMC)购于上海麦克林生化科技股份有限公司;聚乙烯吡咯烷酮(PVP)、甲苯、间苯二胺(MPD)、无水硫酸钠(Na2SO4)、氯仿以及十二烷基硫酸钠(SDS)均购于国药集团化学试剂有限公司;大豆油购于金龙鱼粮油食品股份有限公司;单壁碳纳米管(SWCNTs)和导电炭黑购于江苏先丰纳米材料科技有限公司;聚偏氟乙烯(PVDF)粉末购于广东翁江化学试剂有限公司. 上述试剂均为分析纯,未经进一步纯化.

-

SWCNT-PVDF膜以0.7 wt%的浓度将单壁碳纳米管(SWCNT)加入30 g N,N-二甲基乙酰胺(DMAC)溶液中超声60 min混匀,之后再加入0.7 g导电炭黑再次超声30 min混匀. 将超声后的溶剂预先于磁力搅拌器上搅拌,之后称取4.5 g PVDF粉末与0.3 g聚乙烯吡咯烷酮(PVP)缓慢加入上述搅拌的溶剂,搅拌24 h将溶剂混合均匀后,将其静置于室温下24 h排出气泡,得到SWCNT共混PVDF铸膜液备用.

将无纺布预先用去离子水冲洗并烘干,之后将无纺布平铺于玻璃板上用胶带固定,取适量SWCNT共混PVDF铸膜液于无纺布一侧,使用100 μm规格铸膜刀轻推铸膜液,使其均匀涂覆在无纺布上,刮涂完成后,将玻璃板与膜整体浸入去离子水中水浴进行相转化成膜. 将制好的膜放入去离子水中浸泡备用.

将刷涂后的膜至于玻璃板上,之后浸润到质量分数为2%的间苯二胺(MPD)溶液60 s,垂直排干玻璃板,用橡胶滚筒清除掉多余的MPD溶液. 之后将含有2 g·L−1 TMC的正乙烷溶液倒在膜上浸润30 s. 再将得到的膜浸泡在正己烷中30 s,去除膜表面剩余未反应的TMC,然后在60 ℃高温固化30 min,以提高聚酰胺层的交联度. 将热固化后的膜保存在4 ℃的水中备用.

-

通过场发射扫描电子显微镜(FESEM,Zeiss Gemini500,德国)对SWCNT-PVDF膜细微结构进行观察;使用原子力显微镜(AFM, Dimension Icon, 德国)观察膜表面形貌及粗糙度;使用水接触角测定仪(JC2000D1,中国)判断膜对于油水的亲疏性. 油滴的粒径分布和电荷则使用Zeta电位分析仪(Nano ZS90,德国)进行表征. 使用TOC总有机碳分析仪(Multi N/C

2100 ,德国)对进料液及汲取液的总有机碳含量进行测定,计算截留率. -

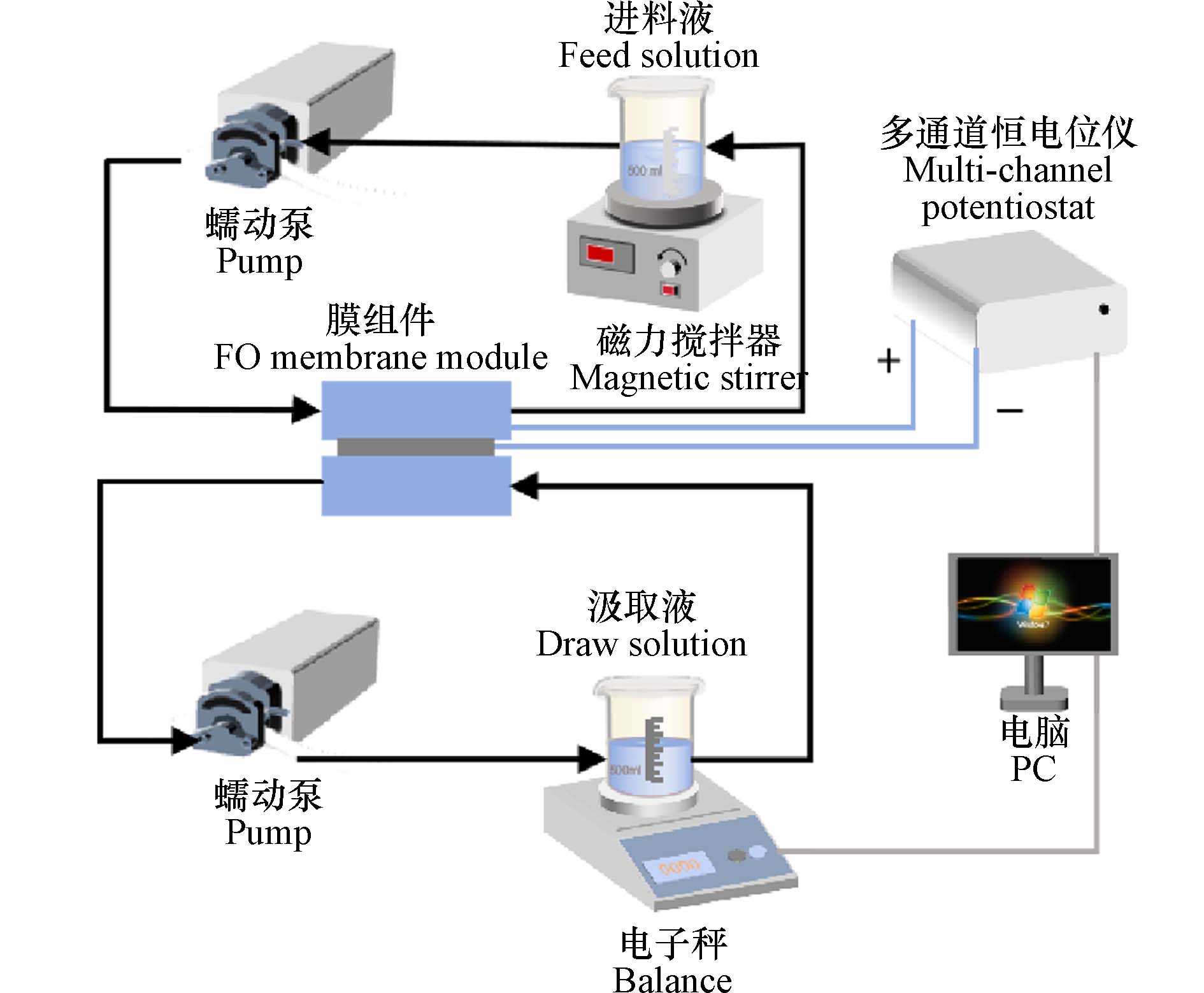

如图1所示,在正渗透运行模式下,设置了汲取液为0.5 mol·L−1 Na2SO4溶液,进料液为甲苯和去离子水高速搅拌12 h后所得到的水包油稳定乳液,并加入十二烷基硫酸钠(SDS)作为乳化剂. FO装置中分为汲取液水槽部分和进料液水槽,整个系统采用蠕动泵(BT100-1L)提供动力并控制流速,两边的溶液采取错流方式运行,运行流速为190 mL/min,在每组实验中运行时间为60 min,确保通量稳定,获取可靠实验数据以便后续比较分析. 电辅助实验中,膜的进料液一侧的水槽中设置了石墨板贴于水槽顶侧作为对电极,以膜为工作电极,用钛丝作为导线接在导电膜和石墨电极片上. 通过多通道恒电位仪(CHI1030C,中国上海)施加电场,分别测试不同电场辅助下SWCNT-PVDF膜对油水乳浊液的截留率及水通量.

进料液和汲取液初始体积均为500 mL,通过测量汲取液的质量增量,计算出正渗透过程的水通量. 具体公式为:

其中,Δm(kg)为透过膜的水通量的质量,ρ为水的密度,Am为膜的有效面积,Δt为运行时间.

在正渗透处理油水分离过程中,进料液中的油水乳液也会透过FO膜进入汲取液,通过TOC总有机碳分析仪测定两侧溶液中的总有机碳含量,判断对油水乳浊液的分离效率,具体公式为:

其中,Cd(t)和Cf(t)为t时刻汲取液和进料液中油的浓度,mg·L−1,用所测量总有机碳(TOC)含量计算.

-

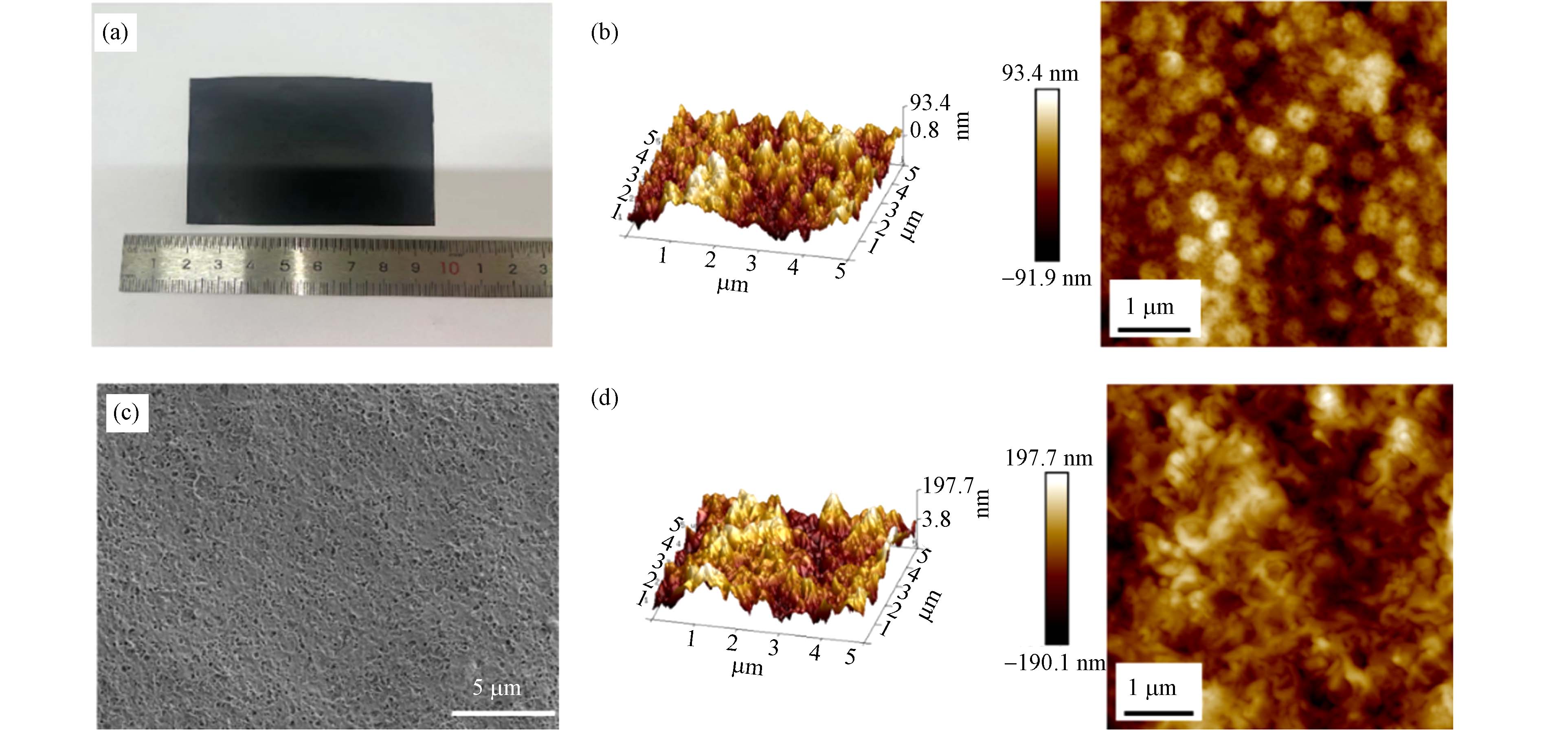

如图2所示,图2a为SWCNT-PVDF膜的照片,有效膜面积为18 cm2,无纺布基底完全被铸膜液覆盖. 膜的扫描电镜(SEM)如图2c所示,导电材料均匀负载在膜表面. 由于铸膜液中加入了一定量的PVP成孔剂,另外有碳纳米管的加入,因其管状结构[10 − 11],可以增强膜结构孔隙率,该结构为水的渗透提供了水通道. 如图2b和图2d所示,原子力显微镜(AFM)图像显示了膜的表面粗糙度. 均方根粗糙度(RMS)定义为从标准表面到指示表面偏差的根的平均值,是指示表面粗糙度的关键物理参数,RMS值越高,表面粗糙度越高. 用同样的方法制得的空白PVDF铸膜液,不加SWCNTs和导电炭黑,刮涂所得的PVDF膜测得表面均方根粗糙度Rq=26 nm,平均粗糙度Ra=21 nm,而SWCNT-PVDF膜的均方根粗糙度为Rq=57 nm,平均粗糙度Ra=45.4 nm,掺入SWCNTs导电材料后会导致膜表面粗糙度增加,增加了膜的亲水性能,可以在一定程度上提升膜的水通量[18].

-

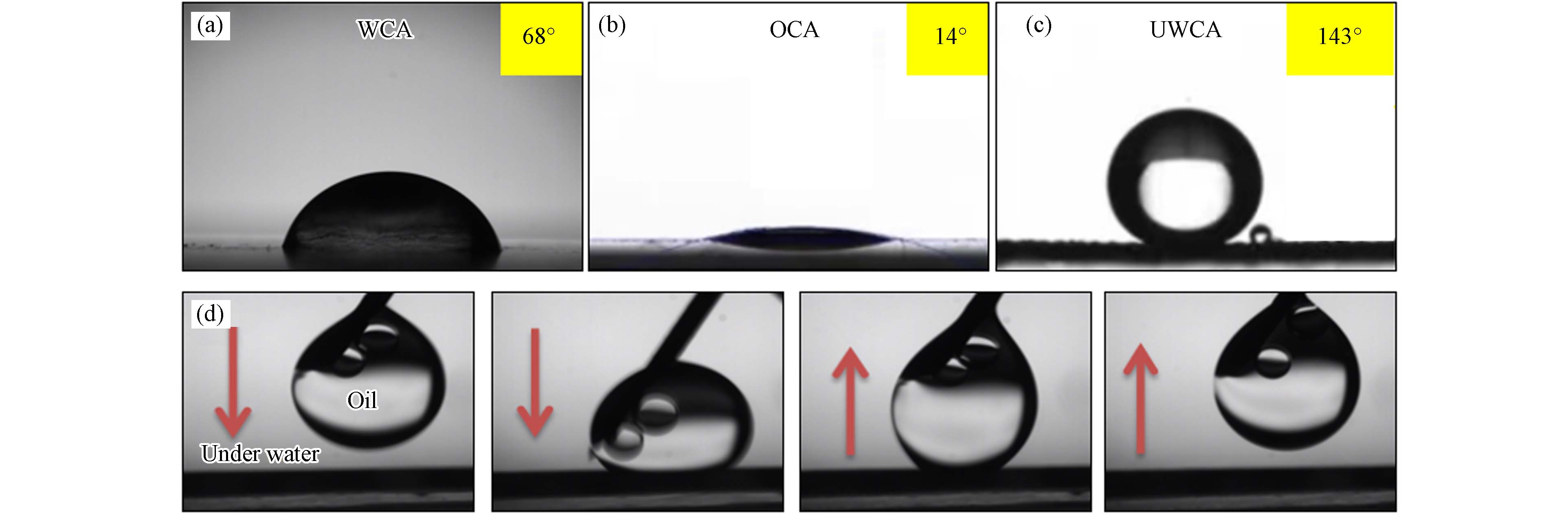

通过测量膜在空气中的接触角(WCA)、油接触角(OCA)以及膜在水下的油接触角(UWCA)研究膜的润湿性. 图3中的数据都是每个样品五次不同测量的结果. 如图3a与图3b所示,膜在空气中具有亲水和亲油两亲性. 而当膜在水下被润湿后,油滴在SWCNT-PVDF膜表面呈球形,UWCA为143°(图3c),膜表面对油相表现出排斥. 并且在水下将油滴和膜接触来测量油黏附效果. 图3d显示了在水下与膜表面接触的油滴,此时外力将其变形为椭圆形,使其完全接触膜,然后抬起针管,使油滴可以离开膜表面,油滴返回仍然呈球形且不拉伸,膜表面没有油残留,这表明油滴和膜表面之间的相互作用较弱,因此膜具有良好的水下疏油性,SWCNT-PVDF膜在油水分离应用中很有潜力.

-

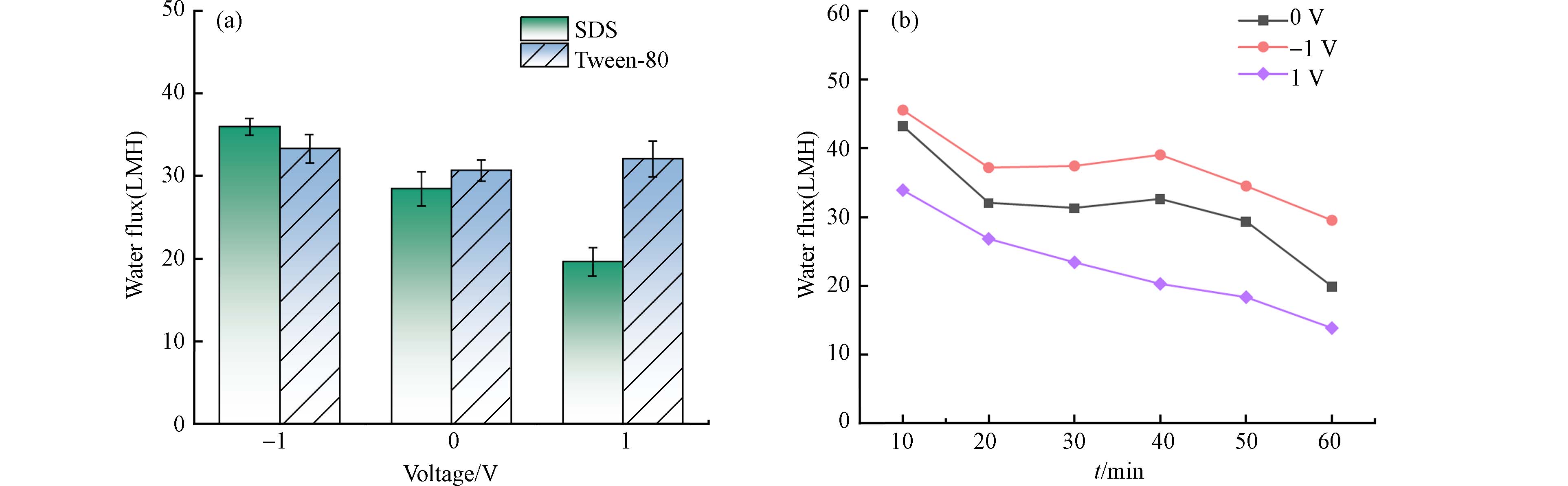

为了研究SWCNT-PVDF膜的性能,用0.5 mol·L−1 Na2SO4作为汲取液,甲苯-水包油乳液为进料液,膜涂覆面朝向进料液侧,进行油水乳液分离测试. 以膜为工作电极,进料液水槽中的石墨板作为对电极,分别探究在在负极化(−1 V)、开路(0 V)和正极化(+1 V)下的水通量. 结果如图4所示.

实验选择了两种表面活性剂,分别为非离子型表面活性剂吐温80,离子型表面活性剂为十二烷基硫酸钠(SDS). 从图4a的总水通量数据可知,由吐温80制成的油水乳液,在电辅助条件下进行油水分离,施加负电压(−1 V),不加电情况(0 V)和正电压(+1 V)三组膜的水通量分别为34.542 LMH,33.59 LMH,和不加电组的水通量31.59 LMH较为接近,没有产生很明显的变化. 而另一组甲苯-水乳液中加入的是离子型表面活性剂SDS,在给膜施加负压(−1 V),不加电压(0 V)和正压(+1 V)三组膜的水通量分别为36.66 LMH ,29.89 LMH,18.41 LMH. 膜负极化能够得到更高的水通量,相比较0 V组,水通量提高了23%. 相反,膜正极化组,水通量相较不加电组反而损失了35%. 离子型表面活性剂稳定乳液时,能更好的反映施加电场带来的优势. 考虑到实际的环境影响,以及更好地探究在电场辅助下的SWCNT-PVDF膜性能,后续实验着重研究了阴离子表面活性剂SDS稳定的油水乳液,在不同电场影响下的电辅助分离性能和抗污机理.

由图4b所示,水通量在60 min内变化趋势可以看出,三组的水通量都随时间变化有所下降,因为膜在处理油水乳液的过程中,会造成膜污染,导致膜孔堵塞,水通量降低. 而从整体趋势可以看出,施加负电压的FO膜水通量一直优于另外两组,水通量下降趋势较缓.

由Zeta电位仪测出甲苯-水乳液的电位为-103 mV,在施加正压下,水通量显著下降,说明膜表面的油污染更为严重,膜污染倾向更快速. 而在施加负电压的电场辅助下,FO膜对于油水分离具有更高的处理效率,膜的通量得到了提高,表明膜污染得到了缓解.

当对膜应用正极化电场时,阴离子型表面活性剂受吸引并聚集于膜表层周围,这一过程促进了油滴在膜表面的积聚,形成较为密集的滤饼层,进而加剧了膜的污染问题,导致水通量显著下降. 相反,对正渗透膜进行负极化处理,则不仅能有效提升渗透和截油效率,还能减轻膜污染倾向,发生这种现象可能归因于加了负电的膜与污染物之间产生的静电排斥作用,负压电场强化致使膜表面负电荷显著增强,在电场力作用下,表面活性剂分子在油滴周围重新排列,呈现出在远离膜面一端富集的分布模式,与正极化时的情形相反. 这种现象使得相邻油滴间拥有更高浓度的表面活性剂,增强了空间位阻效应. 使膜表面对带负电污染物表现出更强的排斥能力,有利于阻止油水液滴在膜表面的附着,抑制了膜污染,从而显著提升水分子的渗透通量.

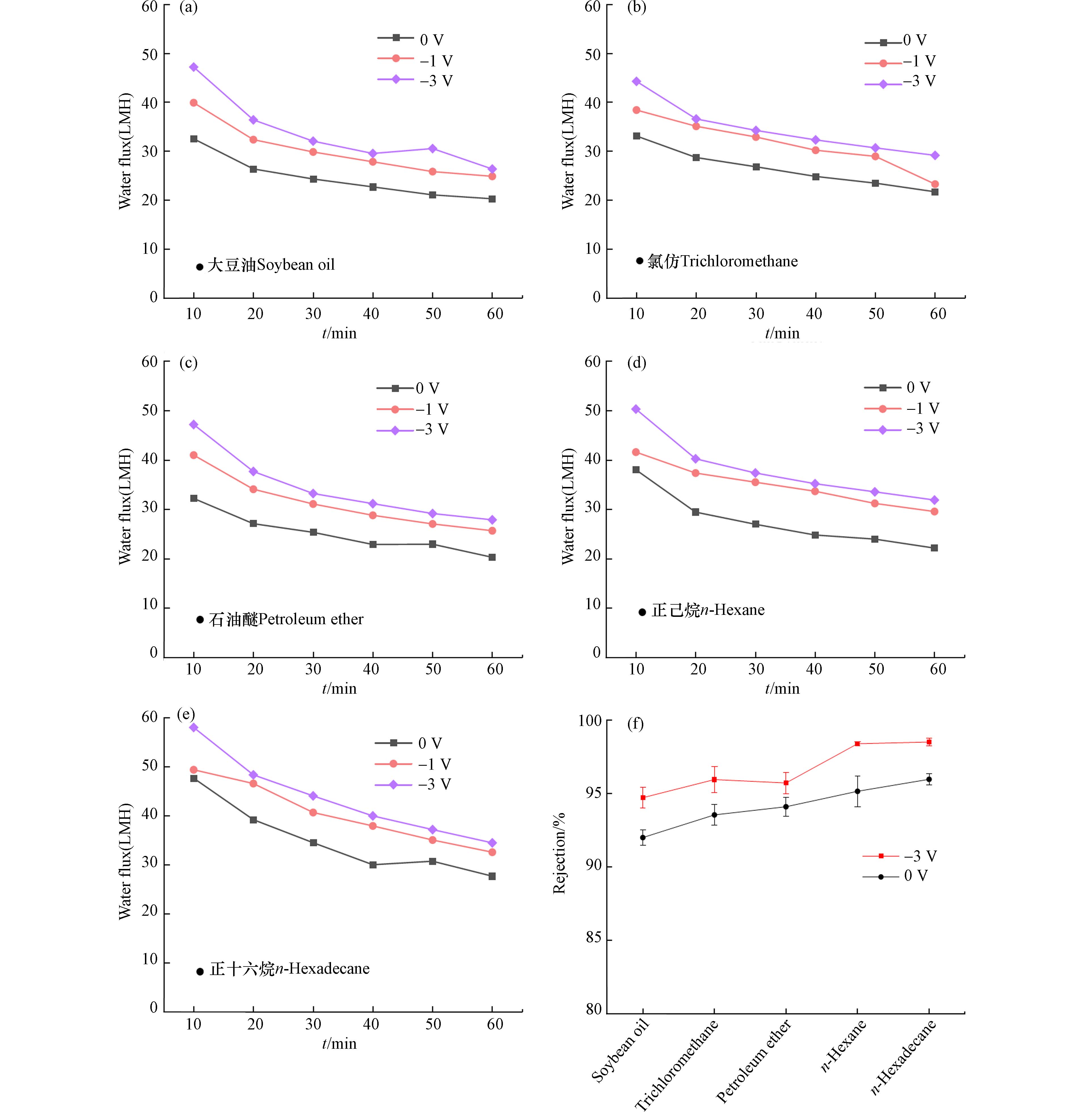

另一方面,电场大小对提高膜的渗透性以及减轻膜污染也有重要影响. 由图5可见,在对SWCNT-PVDF膜施加0 V,−1 V和−3 V电压下得水通量分别为30.56 LMH,35.36 LMH和40.75 LMH. 在−3 V电压作用下,与−1 V相比,水通量有了进一步的提高. 在实验周期内,每10 min所测得的水通量都高于−1 V,且由图5b可知,随着电压的增加,油水乳液的截留效率也得到了提升. 施加的负电势表现为一种屏障效应,有效阻挡油水乳液穿越膜层,从而减少了进入汲取液中的总有机碳(TOC)含量,提升了分离效果.

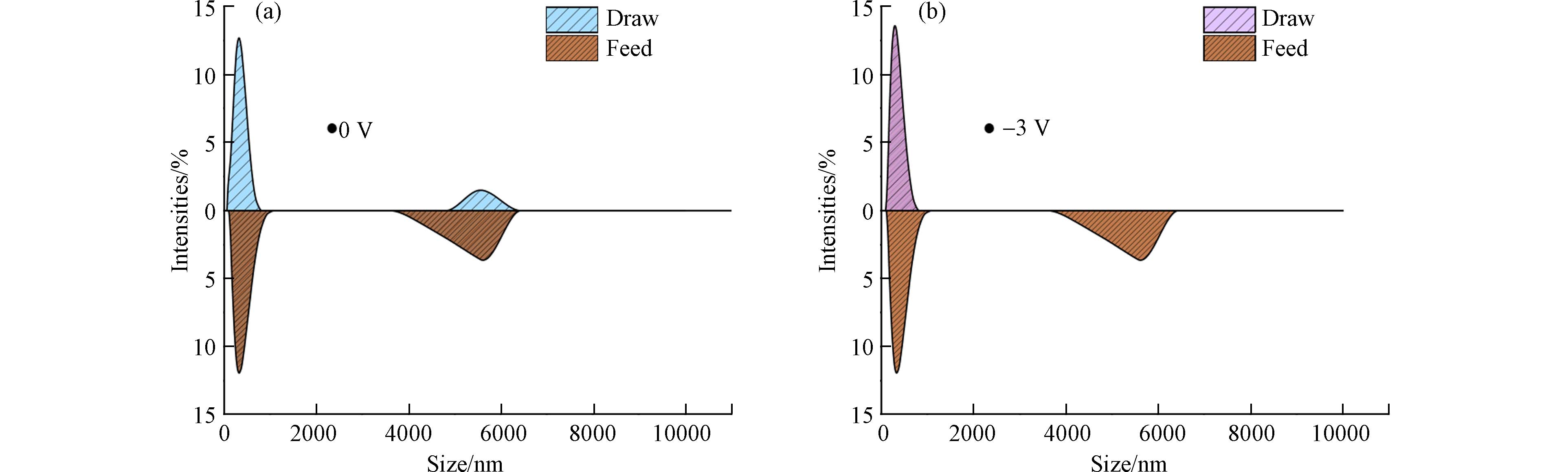

通过对比进料液与汲取液中的乳液液滴尺寸分布,深入分析油水分离的效果. 进料液(Feed solution)是原始配置的甲苯-水乳液体系,而汲取液(Draw solution)则是经正渗透分离处理后所得. 由图6所示,进料液中最初存在着较大尺寸的油水乳液液滴,其直径大约在

4000 nm至5000 nm范围内. 在未对FO膜施加电场,即处于开路状态进行正渗透处理时,大尺寸液滴的密度在汲取液中有所下降,表明有一定的分离效果. 然而,当向膜施加了−3 V的负电压(图6b),汲取液中的液滴尺寸显著缩小,主要集中在200 nm至400 nm之间,这一结果有力地证明了,在电辅助的正渗透过程中,膜系统能更有效地拦截住较大尺寸的乳液液滴. 尽管较小尺寸的液滴可能仍有机会穿透膜孔,但施加电场同样提升了对这些微小油滴的截留能力,进一步优化了油水分离的整体性能.为了进一步确定电场辅助SWCNT-PVDF膜分离油水乳液的效果,除甲苯以外,又选择了五种油相(大豆油、氯仿、石油醚、正己烷、正十六烷)制成水包油乳液进行了分离性能测试,结果如图7所示. 五种油水乳液在正渗透分离过程中,施加电场组都表现出了更高的分离效率,且在−1 V与−3 V两组比较中,随着负极化强度增大,水通量有了进一步的提升. 在对膜施加−3 V电压下,大豆油-水乳液的分离实验中,水通量达到约32.12 LMH,比不加电组上升了34.73%,油水乳液截留率为95.21%,氯仿-水乳液分离的水通量达到约33.71 LMH,增加了29.45%,截留率为96.56%,分离石油醚-水乳液的水通量约33.21 LMH,提升了34.45%,截留率为96.22%,而正己烷-水乳液渗透通量达到约37.55 LMH,提升了41.11%,截留率为98.48%,正十六烷-水乳液分离实验水通量约为42.67 LMH,比开路状态提高了26.39%,截留率达到98.68%.

由此可知,对于这五种水包油乳液,SWCNT-PVDF膜在施加电场条件下,都达到了更高的分离效率,水通量有明显提升,且对油水乳液截留率都达到了95%以上,证明该方法对不同种类的油水乳液分离具有广泛适用性,电辅助SWCNT-PVDF正渗透膜在油水分离领域具有很大潜力.

因此,研究结果显示,在外加电场的作用下,SWCNT-PVDF复合膜对五类水包油乳液展现了优异的分离效能,不仅显著增强了水通量,而且达到了95%以上的油水截留率. 证实了该膜材料在应对不同组分的油水乳液分离时具有高度的通用性与有效性. 则表明,电辅助SWCNT-PVDF正渗透膜在油水分离领域的应用前景广阔,具有很大潜力. 为进一步探索高效、可持续的油水分离解决方案提供了科学依据.

-

综上所述,所制得的SWCNT-PVDF复合膜具有亲水亲油两亲性,并在水下具有超疏油性. 在电辅助正渗透膜进行油水分离过程中,施加负电场可以提升渗透通量,提高油水截留率,有效增强了膜的分离效率. 在给FO膜施加−3 V电压时,根据处理前后乳液液滴尺寸对比,FO膜很好的截留住了大尺寸乳液液滴,并增强小油滴的截留率. 膜和油水乳液(均带负电)之间的静电斥力能够将油滴从膜表面驱离,从而有效改善膜污染程度,减缓膜表面油垢层的形成. 并且这种电辅助正渗透工艺适用于多种种类的油水分离,具有广泛适用性. 本文章提供了一种利用电场耦合正渗透膜技术,同时促进渗透通量和改善出水水质的方法,给予FO工艺提升的空间,在处理含油废水领域,有很好的应用前景.

含油废水处理中电辅助提升正渗透膜通量及抑制膜污染

Study on electrical assistance for enhancing forward osmosis flux and inhibiting membrane pollution in the treatment of oil-bearing wastewater

-

摘要: 含油废水污染已成为危害环境、加剧淡水短缺的棘手问题. 近几年,膜分离技术因其高效、节能和出色的可控性而脱颖而出. 其中正渗透(FO)技术已被成功证明可用于处理从低浓度到非常高浓度的各种油水乳液. 但是,膜污染仍然是一个紧迫的问题,会导致渗透通量降低和分离效率降低,所以迫切需要开发新的方法来解决含油废水中的膜污染问题. 通过在聚偏氟乙烯(PVDF)铸膜液中加入优异导电材料单壁碳纳米管(SWCNTs),刮涂制成SWCNT-PVDF膜,用正渗透工艺处理油水乳液,膜在电场(−3 V)辅助下,能够明显提升水通量和对油水乳液的截留效率,静电排斥作用减缓了膜表面油垢层的形成,提升了渗透通量,同时这种方法适用于多种不同的油水分离. 该研究成果证明了电化学耦合FO工艺能进一步提升油水分离效率,拓宽了其应用前景.Abstract: The pollution caused by oil-bearing wastewater has emerged as a challenging issue, posing threats to the environment and exacerbating the scarcity of fresh water resources. In recent years, membrane separation technology has garnered attention due to its high efficiency, energy-saving characteristics, and excellent controllability. Among these technologies, Forward Osmosis (FO) has demonstrated successful treatment of a wide spectrum of oil-water emulsions, ranging from low to very high concentrations.However, membrane fouling remains a persistent issue, leading to decreased permeation flux and separation efficiency. Consequently, there is an urgent need to devise novel approaches to address membrane fouling in oily wastewater treatment. By incorporating excellent conductive material SWCNTs into the PVDF casting solution, FO membranes were fabricated through spin-coating. These membranes were subsequently employed in the forward osmosis process for the treatment of oil-water emulsions. When subjected to an electric field (−3 V), the membranes exhibited a substantial increase in water flux and retention efficiency towards the oil-water emulsion. The electrostatic repulsion effect decelerated the formation of oil fouling layers on the membrane surface, thereby enhancing permeation flux. Furthermore, this method is adaptable to a wide range of oil-water separation scenarios. The research findings corroborate that the electric-field-enhanced FO process can effectively improve the efficiency of oil-water separation, thus broadening it`s potential applications.

-

Key words:

- forward osmosis /

- CNTs /

- oil–water separation /

- electrical assistance /

- membrane fouling.

-

-

-

[1] LI J, LIU X, ZHAO G, et al. Piezoelectric materials and techniques for environmental pollution remediation[J]. Science of The Total Environment, 2023, 869: 161767-161773. doi: 10.1016/j.scitotenv.2023.161767 [2] JIANG X, LIU B, ZENG Q, et al. Mussel-Inspired Robust Peony-like Cu3(PO4)2 Composite Switchable Superhydrophobic Surfaces for Bidirectional Efficient Oil/Water Separation[J]. ACS Applied Materials & Interfaces, 2023, 15(10): 13700-13710. [3] JI K, LIU C, HE H, et al. Research Progress of Water Treatment Technology Based on Nanofiber Membranes[J]. Polymers (Basel), 2023, 15(3): 72-81. [4] ZOU L, VIDALIS I, STEELE D, et al. Surface hydrophilic modification of RO membranes by plasma polymerization for low organic fouling[J]. Journal of Membrane Science, 2011, 369(1-2): 420-428. doi: 10.1016/j.memsci.2010.12.023 [5] KARIMAN H, SHAFIEIAN A, KHIADANI M. Small scale desalination technologies: A comprehensive review[J]. Desalination, 2023, 567: 8762-8771. [6] DUONG P H H, CHUNG T S. Application of thin film composite membranes with forward osmosis technology for the separation of emulsified oil-water[J]. Journal of Membrane Science, 2014, 452: 117-126. doi: 10.1016/j.memsci.2013.10.030 [7] FARAHBAKHSH J, GOLGOLI M, KHIADANI M, et al. Recent advances in surface tailoring of thin film forward osmosis membranes: A review[J]. Chemosphere, 2024, 346: 140493-140499. doi: 10.1016/j.chemosphere.2023.140493 [8] BARBHUIYA N H, MISRA U, SINGH S P. Synthesis, fabrication, and mechanism of action of electrically conductive membranes: a review[J]. Environmental Science-Water Research & Technology, 2021, 7(4): 671-705. [9] YANG Y, QIAO S, ZHOU J T, et al. Mitigating Membrane Fouling Based on In Situ •OH Generation in a Novel Electro-Fenton Membrane Bioreactor[J]. Environmental Science & Technology, 2020, 54(12): 7669-7676. [10] KOROS W J, ZHANG C. Materials for next-generation molecularly selective synthetic membranes[J]. Nature Materials, 2017, 16(3): 289-297. doi: 10.1038/nmat4805 [11] PATIL J J, JANA A, GETACHEW B A, et al. Conductive carbonaceous membranes: recent progress and future opportunities[J]. Journal of Materials Chemistry A, 2021, 9(6): 3270-3289. doi: 10.1039/D0TA08928A [12] ZHOU Y G, MAHARUBIN S, TRAN P, et al. Anti-biofilm AgNP-polyaniline-polysulfone composite membrane activated by low intensity direct/alternating current[J]. Environmental Science-Water Research & Technology, 2018, 4(10): 1511-1521. [13] CRUZ-TATO P, RIVERA-FUENTES N, FLYNN M, et al. Anti-Fouling Electroconductive Forward Osmosis Membranes: Electrochemical and Chemical Properties[J]. ACS Applied Polymer Materials, 2019, 1(5): 1061-1070. doi: 10.1021/acsapm.9b00087 [14] WANG X X, SUN M, ZHAO Y M, et al. In Situ Electrochemical Generation of Reactive Chlorine Species for Efficient Ultrafiltration Membrane Self-Cleaning[J]. Environmental Science & Technology, 2020, 54(11): 6997-7007. [15] LIU L, XU Y, WANG K P, et al. Fabrication of a novel conductive ultrafiltration membrane and its application for electrochemical removal of hexavalent chromium[J]. Journal of Membrane Science, 2019, 584: 191-201. doi: 10.1016/j.memsci.2019.05.018 [16] HIRTSCHULZ M, MILDE F, MALIC E, et al. Carbon nanotube Bloch equations: A many-body approach to nonlinear and ultrafast optical properties[J]. Physical Review B, 2008, 77(3): 721-731. [17] HUBE S, ESKAFI M, HRAFNKELSDóTTIR K F, et al. Direct membrane filtration for wastewater treatment and resource recovery: A review[J]. Science of the Total Environment, 2020, 710: 1632-1641. [18] DORRER C, RüHE J. Condensation and wetting transitions on microstructured ultrahydrophobic surfaces[J]. Langmuir, 2007, 23(7): 3820-3824. doi: 10.1021/la063130f -

下载:

下载: