-

以CO2为主的温室气体排放量增加导致温室效应,带来了极端天气、海平面上升等全球性环境问题,CO2减排成为全球关注的热点问题[1]。中国《第三次气候变化国家评估报告》指出,到2030年中国碳达峰时,CO2捕集利用与封存 (CCUS) 贡献的减排量约为2.0×108~8.8×108 t,CO2地质利用与封存是CCUS的关键技术之一[2]。CO2地质利用与封存包括CO2地质利用和地质封存,其中,CO2地质利用是指通过工程技术将捕集的CO2实现资源化利用的过程;CO2地质封存是指CO2封存在咸水层、枯竭油气藏等地层中,且能实现大规模CO2减排的有效技术之一,为我国实现碳达峰、碳中和目标提供技术支撑。CO2地质利用与封存通常分为陆上CO2利用与封存和海上CO2地质利用与封存,目前中国已经开展了神华CO2咸水层封存、吉林油田CO2驱油封存、胜利油田CO2驱油封存等陆上CO2封存项目。与陆上CO2利用与封存相比,海上CO2利用与封存远离人类居住地、远离地下水层和地表水体等人类赖以生存的资源,具有环境风险小、安全性高的特点。中国海上CO2地质封存潜力约2.58×1013 t[2],是实现我国“碳达峰、碳中和”目标的重要支撑。但是,我国海上CO2地质封存项目研究起步较晚,2022年建成的恩平15-1CO2回注项目是我国第一个海上CO2地质封存项目。

虽然海上钻井成本高、且海上油气钻井已穿过盖层,增加了海上CO2地质封存的泄漏风险。但是利用海上油气生产的老井作为CO2注入井仍是降低成本、提高封存效率的重要措施。受环境、空间等条件的限制,海上维护井筒完整性难度高,因此,要保证海上老井适用于CO2注入及地质封存的要求,海上安全控制要求高且环境保护更严格,例如,海上油气井完井一般选用耐腐蚀的含Cr管材,陆上油气井一般选用碳钢[3]。然而,目前的研究主要集中CO2地质封存机理,对于海上老井CO2注入可行性评价技术研究较少。

本研究以海上老井CO2封存利用可行性为中心,梳理了老井CO2注入井筒完整性失效机理和主要影响因素,总结了海上老井CO2封存利用可行性评价技术研究进展,并提出了今后海上老井CO2封存利用可行性评价技术的研究方向,以期为海上CO2安全高效地质封存提供技术支撑。

-

CO2封存井筒完整性是指:1) 钻完井、注入及封存过程中井筒不发生泄漏、变形等缺陷,并能在CO2注入及封存的压力、温度等环境中保持完整性;2) 井筒油管、套管、水泥环等始终处于受控状态;3) 具有针对性的失效分析、风险分析机制。美国环境保护署 (Environmental Protection Agency,2007) 指出,CO2封存的时间尺度一般是数千年,因此CO2封存井筒完整性是海上老井CO2安全高效封存的重要保障。由于海上钻井成本高、且钻井穿过盖层,增加了海上CO2地质封存的泄漏风险,所以利用海上油气生产的老井作为注入井是兼顾成本和CO2封存安全的重要措施。然而,利用海上油气生产的老井作为注入井,一方面要确保海上油气生产老井的CO2注入前的井筒完整性;另一方面,CO2注入咸水层或枯竭油气藏时与井筒或地层水形成碳酸,以碳酸形式存的CO2与套管、水泥环等井筒材料发生化学反应[4-5]。而CO2羽流短时间内无法从近井地带运移到储层,导致CO2注入过程及注入后井筒及储层的近井区域压力高,井筒元件承受更大的应力。综上所述,海上CO2注入及封存过程中受到多相态CO2环境的腐蚀、温差及地应力等因素的影响,无法确定海上CO2封存井筒是否失效。因此,需要开展海上老井CO2封存井筒完整性研究。

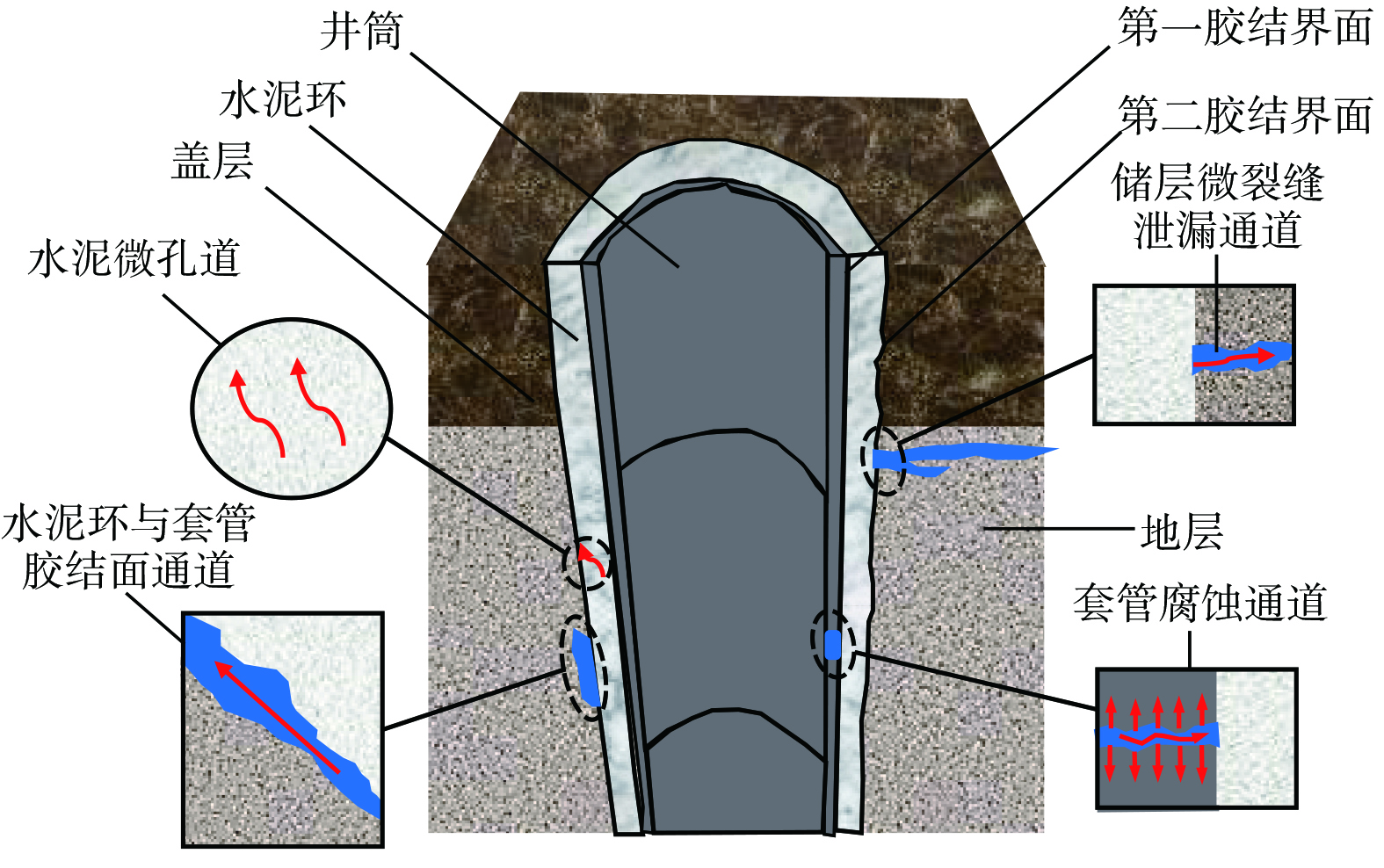

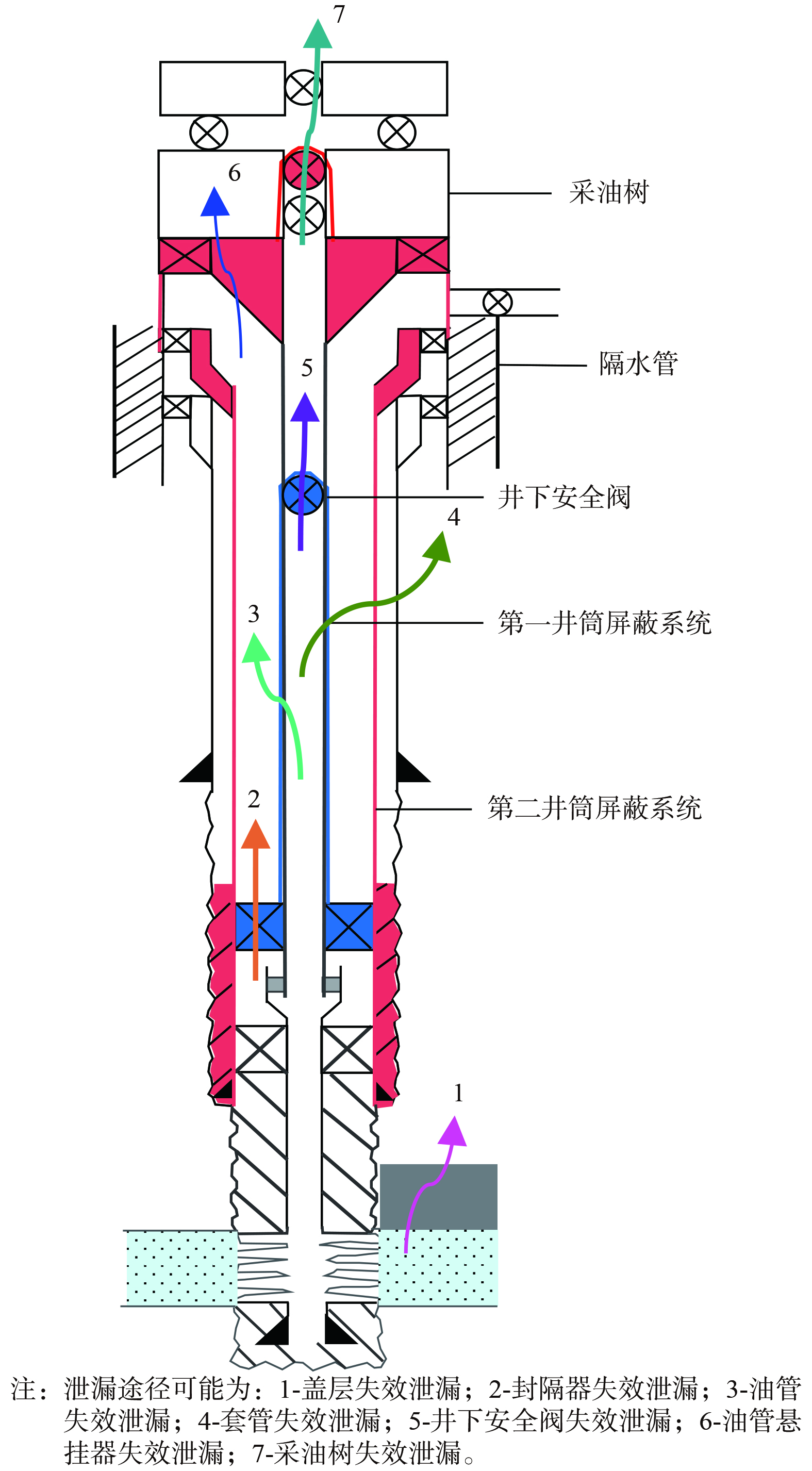

海上CO2封存井筒屏障的完整性是保证CO2高效安全封存的必要前提,设置合理的井屏障能够防止海上井筒CO2泄漏。根据海上CO2地质封存工程的特点,参考NORSOK D-010“井筒完整性管理”标准中井筒完整性至少设置两道井屏障的要求,设置海上CO2封存井筒完整性为一级屏障和二级屏障 (图1) 。其中,一级屏障中油管柱及尾管主要从力学、密封、腐蚀、材料适用性来评价其完整性;尾管外水泥环主要从固井质量、水泥环的胶结强度来评价水泥环的完整性;在地层因素中主要考虑地层温度、地层构造及压力对井筒的影响;对于安全阀、封隔器及油管悬挂器等管柱附件主要考虑其密封性;从服役时间、服役环境以及设备来源去评价管柱密封的性能。二级屏障中套管柱主要从力学、密封、腐蚀、材料适用性来评价其完整性;套管管外水泥环主要从固井质量、水泥环的胶结强度来评价水泥环的完整性;在地层因素中主要考虑地层温度、地层压力、地层构造以及盐膏层对井筒完整性的影响;对于采油树、套管头、隔水导管等井口装置主要考虑其密封性。

当井中发生泄漏,最重要的是识别哪些井隔离元件失效。图1显示了井中可能的泄漏路径。在一定条件下,各种井眼屏障元件容易退化。例如,钢在某些条件下会发生腐蚀,如果腐蚀的钢套管没有得到保护,那么套管的完整性将会降低,泄漏风险将会增加。井下安全阀、井口、X-mas采油树的原理和结果相同。如果水泥和钢铁的受力超出了预期的操作范围,它们也可能开裂或爆裂。温度和压力循环会导致材料疲劳,并增加这些材料的泄漏风险。另一个泄漏风险是水泥环。在施工过程中,钻井液或气体会在水泥中形成通道,在作业过程中,这些通道可能成为泄漏通道。同样适用于井筒中大量冲蚀的区域,因为在第一次固井作业中很难成功置换流体,可能会导致沿水泥与地层之间的微环空泄漏的风险[6]。

-

井筒完整性失效主要是由于地层流体流动、化学反应、应力、溶质运移、环空质量、套管退化、密封退化等原因造成CO2泄漏。这些失效类型可以归结为化学失效和力学失效[7],失效后造成了CO2沿井和穿过井的泄漏,并可能导致储层内流体运移到地表,如图2所示。

-

固井水泥的基本化合物由钙和硅的各种氧化物组成。当CO2注入后,固井水泥中CaO与CO2反应。不同类型的固井水泥是由钙、硅和氧的不同分子组合组成,这种成分的变化导致每种水泥化学反应类型和反应程度是唯一的[7]。固井水泥反应的主要反应过程如式(1)~(4)所示,CO2与水结合后形成

$ \text{HC}{{\text{O}}_{3}}^{-} $ 和$ {\mathrm{H}}^{+} $ ;$ \text{HC}{{\text{O}}_{3}}^{-} $ 和$ {\mathrm{H}}^{+} $ 与水溶液中$ \text{Ca}{\left(\text{OH}\right)}_{2} $ 反应形成$ \text{CaC}{\text{O}}_{3} $ 沉淀,随着CO2的不断注入,溶液由于$ {\mathrm{H}}^{+} $ 的存在而呈现酸性;$ \text{HC}{{\text{O}}_{3}}^{-} $ 存在条件下,$ \text{Ca}{\left(\text{OH}\right)}_{2} $ 反应形成$ \text{CaC}{\text{O}}_{3} $ ,$ \text{CaC}{\text{O}}_{3} $ 在酸性介质溶液中逐渐溶解。溶解反应生成的游离的钙离子 ($ \text{C}{\text{a}}^{\text{2+}} $ ) 是导致水泥环稳定性失效的主要原因。KUTCHKO等[8-9]将水泥环腐蚀反应划分为5个区域,分别为:离地层最近的含水区、未腐蚀的水泥区域以及3个过渡区,CO2到达离地层最近的含水区后,水泥降解前缘随着时间的推移而扩展,并在酸性条件下持续降解。因此,CO2侵入的初始阶段由于碳酸钙的形成导致固井水泥的孔隙度和渗透率减小、力学强度增加;但是随着时间的推移,碳酸钙的溶解导致固井水泥的孔隙度和渗透率增大,力学强度大幅度降低。由于固井水泥腐蚀始于方解石沉淀引起的堵塞,并随着固井水泥中钙基矿物的再溶解导致孔隙度增加。固井水泥的腐蚀程度和速度取决于固井水泥的组成成分、井龄及反应条件,通过室内试验研究不同类型固井水泥随时间的腐蚀程度如表1所示,研究结果表明温度、压力也是导致固井水泥反应速度的重要影响因素。

综上所述,水泥环腐蚀研究大部分在静态反应为主且集中在陆上CO2地质封存,考虑海水温度、深度等影响的动态水泥环腐蚀研究较少,且考虑海水温度、深度等影响的固井水泥腐蚀引起方解石沉淀再溶解的演化过程需要进一步研究。

-

套管是套管-水泥-盖层组成密闭系统的重要部分,决定了海上CO2封存的井筒完整性。因此,套管必须具有足够的强度,以容纳井筒内的流体并抵抗外部应力。CHOI等[15]研究了与CO2封存相关的套管腐蚀问题。CO2将无氧地层转化为高强度的腐蚀环境,主要因为碳酸条件下铁的腐蚀反应,如式(5)和式(6)所示。

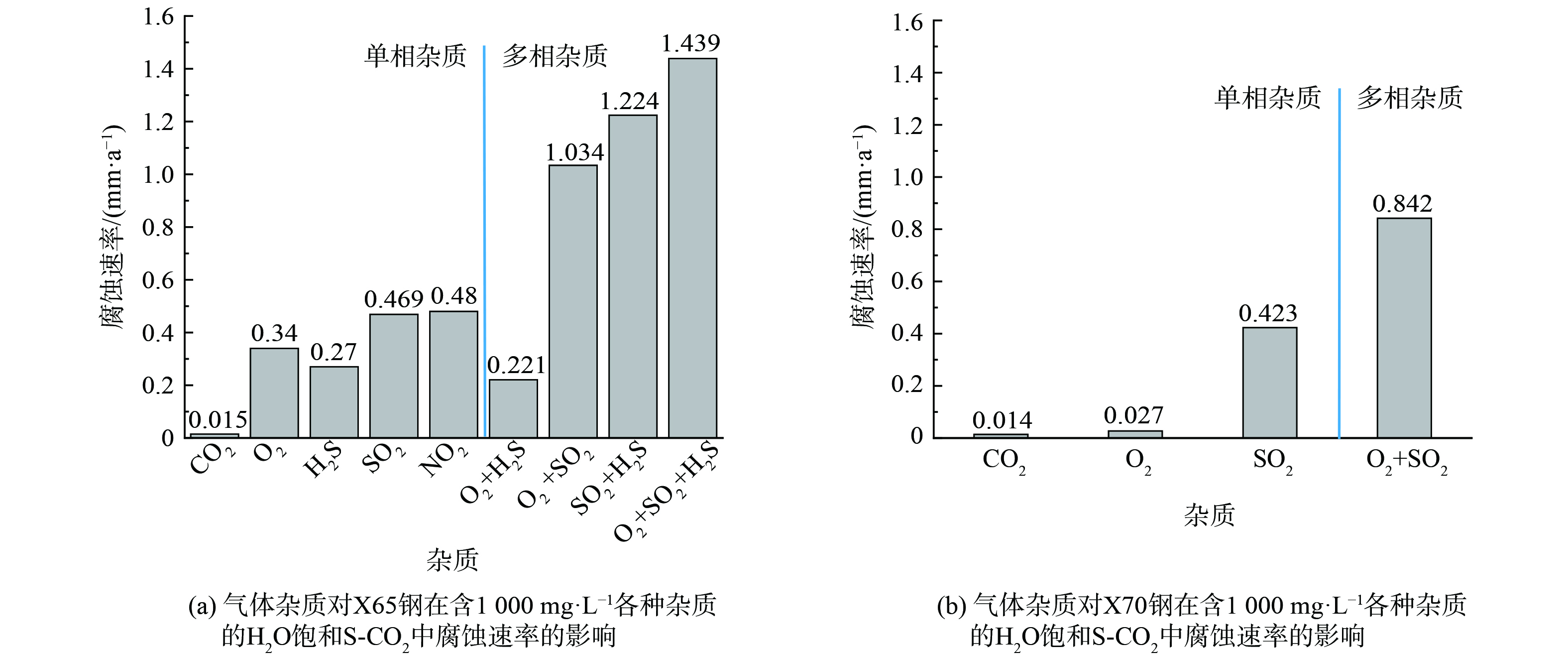

对于海上CO2注入的老井来说,套管腐蚀可能是快速和破坏性的,套管腐蚀取决于套管的材料、温度、压力等条件,通过室内试验研究CO2封存过程不同类型套管的腐蚀程度如表2所示,研究结果表明套管的均匀腐蚀速率在0.002 9~0.387 mm·a−1,N80套管腐蚀反应速率最快,13Cr套管腐蚀时反应速率最小。同时,对于海上老井套管,O2、SO2和H2S等都对CO2腐蚀套管有一定影响[16]。与单一杂质相比,由于O2、SO2和H2S在湿CO2中的协同作用,钢通常会经历更严重的腐蚀,如图3所示。SUN等[17]引入了多杂质的协同影响因子,并量化了S–CO2–H2O–O2–SO2–H2S体系的协同效应,杂质的影响因子如式(7)和式(8)所示[17]。

式中:

$ {V}_{\mathrm{o}} $ 和$ {V}_{i} $ 分别为套管在不含杂质和含杂质i的饱和H2O和CO2环境下的腐蚀速率mm·a−1;i为杂质类型,i=1, 2, 3, …;Sm为m种杂质的协同作用影响因子,无因次;Ci为杂质i的腐蚀影响因子,无因次;Cm为m种杂质对钢材在超临界CO2体系中腐蚀影响因子,无因次;Cs为单一杂质的腐蚀影响因子总和,无因次。CO2–H2O–O2–SO2–H2S体系中的协同效应如图3所示,O2与SO2、H2S或SO2+H2S的组合比没有O2的情况腐蚀性强,并且SO2+O2+H2O的协同作用比单独H2S的腐蚀性强。

综上所述,目前套管腐蚀研究集中在陆上CO2封存过程中的套管腐蚀,腐蚀速率为0.002 9~0.387 0 mm·a−1,且含杂质 (O2、SO2、H2S) 气体时,腐蚀性更强。但是考虑海水温度、深度等影响的适用于CO2地质封存套管腐蚀需要进一步研究。

-

海上CO2注入及封存过程中作用在井上的应力是井筒泄漏的重要因素之一。应力失效的主要原因为CO2注入过程中产生的压差、温度变化、构造活动、现有裂缝、套管鞋处泄漏和化学腐蚀等导致海上CO2封存过程中井筒屏障失效而引发的泄漏[7]。力学失效是由于径向开裂、水泥的塑性变形、水泥与套管或地层之间的脱粘以及水泥中孔隙[29]。影响水泥环、套管和地层的局部应力取决于它们的弹性模量特性。套管的弹性模量高于水泥环,受水泥成分和水泥固化工艺的影响较大。弹性的差异引起应力沿径向和切向的变化。在水泥-套管界面,弹性模量变化对套管抗压能力影响约为10%[30],其应力分布表现出非均匀性,易受界面处水泥裂缝起裂和扩展的影响,水泥模量的变化与邻近岩层的模量变化的共同作用导致水泥径向裂缝扩展和塑性变形,同时额外的热载荷也显著地改变了环向应力和由于注入效应而施加机械载荷的径向应力。在泊松比高的情况下,热冷却会引发脱粘和拉伸破坏,其环向应力比径向应力对泊松比的影响更大,较高的杨氏模量也会导致水泥中更多的径向裂缝;而水泥收缩会在地层和套管中引起显著的应力扰动,导致水泥和地层中产生塑性区,并在水泥/套管界面处发生脱粘[31]。因此,套管失效很大程度上取决于空隙和水泥通道的存在;而偏心距对套管失效的影响很小[32]。在完井和生产阶段,由于动态载荷、泄漏、套管射孔、变流量、防漏测试等因素,应力会随着时间而变化[33-34]。当在水平井中注入CO2时,井上方的盖层容易发生张拉破坏,由于井内温度分布的扩展,剪切破坏的概率也会增加。随着CO2注入量的增加,注入井周围的动摩擦角也随之增大,导致剪切应力增大。总之,随着注入流体与原位温度之间温差的增大,剪切破坏的风险也会增加[35]。此外,地层的热膨胀增加了压力积聚所产生的应力容易导致裂缝扩展,并且在高压条件下裂缝往往会迅速扩展,但是低渗透地层往往会限制裂缝扩展的速度[36]。

学者通过室内实验及数值模拟分析井筒完整性失效原因,如表3所示。研究结果表明,高井口套管压力往往会降低套管在一系列温度和压力条件下的安全系数[37],同时套管的初始热膨胀会导致水泥环空内外表面切向和径向应力的快速增加;虽然水泥环空内表面的切向强度大于外表面,但套管偏心会使其达到抗拉强度极限。此外,在CO2注入过程中,水泥和套管界面出现微环空打开的概率很低[38],但是套管偏心会使应力增加到抗拉强度极限。有限元分析研究也发现,泊松比高、杨氏模量低的水泥具有较好的低周疲劳性能[29],在机械载荷作用下,水泥裂缝的张开和连接增加了水泥中的流体流动和渗透率。然而,由于结晶引起的压力或水泥相的溶解导致水泥裂缝的开始往往会降低裂缝的渗透率[39],地层-水泥环-套管界面处的水泥刚度、法向强度和抗剪强度以及地层性质对阻止裂缝扩展有重要影响[40],而且在杨氏模量与地层比例较高的情况下,水泥的完整性受到严重损害;在较冷的环境中,水泥/套管界面的脱粘机制起主导作用[41]。

综上所述,CO2封存井筒完整性力学失效主要发生在水泥环和套管,套管力学失效主要包括剪切破坏、拉伸破坏和疲劳破坏;水泥环力学破坏主要包括岩石-水泥脱粘、水泥-套管脱粘、水泥拉伸破坏及三者的混合模式破坏。然而,目前CO2地质封存中井筒完整性力学失效机制研究主要集中在陆上CO2地质利用及封存,考虑海水温度、深度等影响的海上CO2地质封存中井筒完整性力学失效机制研究较少。

-

海上老井是否可以重复利用作为CO2注入井,取决于海上老井CO2注入前和CO2注入后的井筒完整性是否满足要求。而由于井筒由多个元件组成,并且这些元件分为油管、封隔器、阀门和井口等可替换元件及地层、环空水泥、套/衬管等不可替换元件,因此井筒完整性评估需要在多个层面进行评估。目前主要基于现场监/检测、室内试验及数值模拟等构建井筒完整性失效风险评价方法,评估老井CO2注入前和CO2注入后的井筒完整性。

对于老井的井筒完整性,井筒完整性监测是最直观且最有效的方法。水泥胶结测井 (CBL) ,变密度密度测井 (VDL) 、超声成像测井 (USI) 、放射性示踪测量 (RATS) 等是目前井筒完整性主要的监测方法,如表4所示[42-43]。CBL与VDL的比值可以确定套管与地层的环空水泥的平均体积评估,CBL-VDL通过评价套管后的水泥质量判断套管与水泥环 (第一界面) 及水泥环和地层 (第二界面) 的胶结情况,而超声波测井则提供了关于套管与水泥胶结状况和套管质量的高分辨率实时扫描[44]。同时,基于不同材料之间声阻抗阈值的不同,超声波测井能够识别水泥中是否存在气液通道,以及管柱的损坏情况,判断井筒完整性是否失效。放射性示踪测井指注入井的非密封放射性物质作为示踪剂确定流体在井管内或地层孔隙间的运动状态及其分布规律和井身工程质量参数的方法。电磁腐蚀测井是指基于电磁感应原理测量两层或两层以上管柱技术,用于确定套管或管柱安装后的腐蚀或缺陷情况。另外,频谱噪声测井 (SNL) 是一种声波噪声测量技术,通过记录流体或气体流过储层或井下井组件泄漏时产生的声波确定井筒完整性[7]。但是,对于井筒完整性,不同的测井方法有存在以下应用限制 (表3) 。例如,温度、泥饼沉积等导致流体充满环空,致使CBL/VDL数据出现异常结果;由于气体污染水泥的声阻抗随污染气体或混合气体的量而变化,所以无法区分受污染的水泥与气体或流体的声阻抗,导致超声波测井的效果差。因此,海上CO2封存井筒完整性老井评价时,应充分考虑海上CO2封存井筒完整性适用性条件,选择合适的监测方法。

基于现场监测、室内试验和数值模拟的井筒完整性评价的是海上老井CO2注入可行性的重要依据。基于室内实验和数值模拟的量化分析,有助于提高井筒完整性评价结果的可信度。但是,目前国际上仅在ISO 16530-2[45]、英国石油和天然气公司油井完整性指南[46]及挪威NORSOK D-010标准[47]中提到CO2地质封存与常规油气井的不同,并没有给出海上老井CO2的可行性评价的流程。由于海上老井涉及井筒屏障元件,无法全都进行定量评价,需要在室内试验和数值模拟的基础上,建立半定量井筒完整性失效风险预测模型,结合定性与定量分析,确定海上老井CO2注入可行性。目前常用风险评价方法包括专家调查法[48]、层次分析法[49]、模糊综合评价法[50]、风险矩阵法[51]等。这些风险评价方法优缺点如表5所示,但是这些方法主要针对常规油气井和陆上CO2封存过程中井筒完整性的失效风险评估,而海上老井CO2封存井筒完整性失效风险的研究较少,没有形成系统的海上老井CO2注入可行性评价方法。因此,海上老井CO2注入可行性评价方法需要进行系统的研究。

-

利用海上油气生产的老井作为CO2注入井是兼顾成本和安全的重要措施。目前,油气井井筒完整性失效机制及陆上老井CO2封存可行性已经具备了一定的研究基础,但海上老井CO2封存可行性评价研究还处于起步阶段。未来研究应该注重以下几个方面。

1) 参考NORSOK D-010井筒完整性管理标准,梳理了海上CO2封存井筒完整性屏障及泄漏途径,归纳了海上CO2封存井筒完整性失效为化学失效、力学失效及化学和力学耦合失效等3种类型,并分析了其失效的主要原因。

2) 水泥环腐蚀研究大部分在静态反应为主且集中在陆上CO2地质封存,对于H级水泥和波特兰水泥CO2到达水泥环,其降解前缘以约1 mm·a−1速度移动。但是考虑海水温度、深度等影响的动态水泥环腐蚀研究较少,且考虑海水温度、深度等影响的固井水泥腐蚀引起方解石沉淀再溶解的演化过程需要进一步研究。

3) 套管腐蚀研究集中在陆上CO2封存过程中的套管腐蚀,腐蚀速率为0.002 9~0.387 0 mm·a−1,且含杂质 (O2、SO2、H2S) 气体时,腐蚀性更强。但是考虑海水温度、深度等影响的适用于CO2地质封存套管腐蚀需要进一步研究。

4) CO2封存井筒完整性力学失效主要发生在水泥环和套管,其中套管力学失效主要包括剪切破坏、拉伸破坏和疲劳破坏;水泥环力学破坏主要包括岩石-水泥脱粘、水泥-套管脱粘、水泥拉伸破坏及三者的混合模式破坏。然而,目前CO2地质封存中井筒完整性力学失效机制研究主要集中在陆上CO2地质利用及封存,但是考虑海水温度、深度等影响的海上CO2地质封存中井筒完整性力学失效机制需要进一步研究。

5) 基于现场监/检测、室内试验及数值模拟等构建CO2封存井筒完整性失效风险评价方法,确定老井CO2注入前和CO2注入后的井筒完整性,从而评估老井CO2注入可行性。然而,目前研究集中在常规油气井和陆上CO2封存过程中井筒完整性评价,海上老井CO2封存井筒完整性失效风险研究较少,没有形成系统的海上老井CO2注入可行性评价方法。因此,海上老井CO2注入可行性评价方法,需要进行系统的研究。

海上老井井筒完整性失效机制及二氧化碳注入可行性研究进展

Research progress on mechanism of wellbore integrity failure and feasibility of CO2 injection for existing wells of offshore CO2 geological storage

-

摘要: 海上二氧化碳 (CO2) 地质封存潜力大,但封存项目成本高。利用海上油气生产老井作为CO2注入井,具有成本低和降低海上CO2地质封存泄漏风险的特点,因而是一种极具潜力的CO2地质封存方法。本研究梳理了海上老井CO2封存井筒泄漏途径,分析了海上老井CO2封存井筒完整性失效机制以及影响因素,在此基础上,归纳了海上老井CO2封存可行性评价方法,并提出了今后研究的方向。学术界已获得的研究结果表明,海上CO2封存井筒完整性失效机制研究较少,且海上老井CO2封存注入可行性评价方法不完善,亟需开展海上老井CO2封存井筒完整性失效机制及海上老井CO2封存注入可行性评价方法研究,对海上CO2安全高效地质封存具有重要意义。Abstract: Offshore CO2 geological storage has great potential, but the cost is high. Reuse of offshore existing oil and gas production wells for CO2 injection wells has the characteristics of low cost and reduced risk of CO2 geological storage leakage, making it a highly potential CO2 geological storage method. This study summarizes the CO2 leakage pathways of the offshore existing wells, analyzes the failure mechanism and influencing factors of the well integrity of CO2 storage in offshore existing wells, based on this technology, summarized the feasibility evaluation methods for CO2 injection in offshore existing wells, and proposed future research directions. The research results indicated that there are few studies on the failure mechanism for CO2 injection in offshore existing wells, and the feasibility evaluation method for CO2 injection of offshore existing wells was not perfect. It was urgent to carry out research on the well integrity failure mechanism and the feasibility evaluation method for CO2 injection of offshore existing wells, which was of great significance for the safe and efficient offshore CO2 geological storage.

-

-

表 1 不同类型固井水泥碳化深度总结

Table 1. Summary of carbonization depth of different types of cementing cement

水泥类型 压力和温度 反应状态 反应时间 碳化深度 文献 备注 波特兰G级油井水泥 28 MPa,90 ℃ 静态 — $ L=0.26{t}^{1/2} $ $ L=0.22{t}^{1/2} $ [10] L 单位为 mm;

t单位为 h波特兰G级油井水泥 8 MPa,90 ℃ 静态 — $ L=0.11{t}^{1/2} $ [11] L 单位为 mm;

t单位为 h波特兰G级油井水泥 10 MPa,50 ℃ 静态 15个月 小于1 mm [12] — 波特兰G级油井水泥 15 MPa, 49.85 ℃ 静态 28 d 超临界CO2碳化深度2.15 mm

饱和CO2的NaCl溶液碳化深度3.20 mm[13] — 波特兰G级油井水泥 7.4~80 MPa, 20~55 ℃ 静态 44 d 水泥环-套管界面碳化厚度1~2 mm

套管底部碳化3 mm[14] — 表 2 不同类型套管腐蚀速率总结

Table 2. Summary of corrosion rates of different types of casing

套管材料 温度和压力 溶液 反应时间/h 反应条件 反应速率/ (mm·a−1) 文献 X65 温度50 ℃,

压力8 MPa去离子水 24 静态 0.38 [15] X65 温度50 ℃,

压力8 MPa去离子水 24 静态 0.10 [18] X65 温度50 ℃,

压力8 MPa去离子水 14、24、48 静态 0.024~0.100 [19] SS: 304L, 316L

C-Steel:X42,X60温度35 ℃,

压力7.96~8.20 MPa去离子水 120 动态 (100 r·min−1) SS:0.000 5~0.000 8

C Steel:0.007[20] X65 温度40 ℃,

压力12.3~14.6 MPa去离子水 170 静态 0.03 [21] X65 温度80 ℃,

压力10 MPa去离子水 240 静态 0.17 [22] P110 温度 80 ℃

压力 9.5 MPa去离子水 168 — 0.35 [23] N80 温度 60 ℃

压力 8 MPa去离子水 96 — 12.00 [24] 5Cr 温度 35 ℃

压力 8 MPa去离子水 48 — 0.125 [25] 13Cr 温度 35 ℃

压力 8 MPa去离子水 48 — 0.003 [26] 13Cr 温度 50 ℃

压力 9.5 MPa去离子水 96 — 0.002 9 [27] 13Cr 温度 60 ℃

压力 8 MPa去离子水 120 — 0.06 [28] 表 3 海上CO2封存井筒完整性失效类型及原因分析

Table 3. Types and causes of failure for offshore well integrity of CO2 storage

失效机理 分类 主要原因 化学失效 钢材腐蚀 含水率、CO2分压、温度、pH、流体流型和流速。 水泥降解 CO2到达水泥环,其降解前缘以1 mm·a−1速度移动 (H级水泥、波特兰水泥) 。 密封元件退化 密封元件是橡胶,其主控参数有体积、质量、抗拉强度和硬度;

CO2环境降解中抗拉强度降低2倍左右;

液态CO2中硬度下降比气态CO2中明显。力学失效 套管力学失效 剪切破坏 较高孔隙压力导致有效法向应力减小,导致应力集中的结合表面附近发生剪切,剪切位移导致压力完整性失效或套管内管柱卡塞。 拉伸破坏 套管-水泥界面存在孔隙和水泥通道使套管抗压能力降低60%;

美国石油学会标准化管柱在95%的情况下超过塑性破坏压力会失效;

内部压力超过套管材料屈服强度时,套管或油管失效。疲劳破坏 CO2注入过程中出现温度变化时,发生套管疲劳失效;

注入CO2与储层温度差导致注入过程中会诱发疲劳载荷;

若注入CO2期间,套管暴露在低温下,而在停止注入期间,温度再次升高。循环温度会导致水泥与套管之间的剥离。水泥环

力学失效岩石-水泥脱粘 岩石和水泥环刚度差异;

压力和温度导致的脱粘导致岩石-水泥界面破坏;

固井水泥收缩;

岩石-水泥界面处的泥浆残留。水泥-套管脱粘 水泥和套管的刚度差异;

钻井泥浆残留;

CO2注入引起套管内温度和压力变化,套管直径减小或扩大,水泥与套管之间形成微环空。水泥破坏 由于水泥收缩,整个水泥环会发生开裂,其中拉伸破坏是最主要的破坏方式;

套管膨胀,作为温度和压力循环的一部分,在压力和温度升高时发生套管膨胀,导致部分水泥环开裂,特别是杨氏模量高的水泥。混合模式 同时出现两种失效模式。例如,水泥随着模式三的膨胀部分发生裂缝,收缩时破坏水泥-套管界面的粘结。 表 4 不同类型测井在井筒完整性中应用限制[7]

Table 4. Application limitations of different types of logging in well integrity[7]

方法 用途 应用限制 CBL/VDL 预测胶结良好的水泥,

湿套管和地层的脱粘无法预测泥浆通道、垂直裂缝、

气体通道和水泥的径向变化超声成像测井 测试胶结良好的水泥、

气体通道、套管脱粘等情况无法识别弱水泥中的泥浆通道、

垂直裂缝、干套管和地层的

脱粘以及水泥的径向变化套后成像测井仪 测试良好的水泥、泥浆通道、

气通道、厚的垂直裂缝、

套管和地层的脱粘以及水泥径向变化无法预测套管的薄垂直裂缝和脱粘 放射性示踪剂测井 检测泄漏 无法预测套管和水泥环的质量 温度测井/声波测井 检测泄漏引起的异常 无法测试水泥环 电磁腐蚀测井 测试套管胶结区域后套管的腐蚀情况 无法测试水泥及胶结界面 表 5 井筒完整性风险评价方法

Table 5. Methods for evaluating well integrity risks

-

[1] 李琦, 陈帆, 刘桂臻, 等. 二氧化碳地质封存的环境风险评价方法研究综述[J]. 环境工程, 2019, 37(2): 13-21. [2] 霍宏博, 陶林, 王德英, 等. 基于CO2提高采收率的海上CCUS完整性挑战与对策[J]. 石油钻探技术, 2023, 51(2): 74-79. doi: 10.11911/syztjs.2023009 [3] 张智, 丁宸宇, 李进, 等. 渤海某油田油套管防腐选材及服役寿命预测[J]. 中国安全生产科学技术, 2023(11): 100-107. [4] YAN W, DENG J G, DONG X L, et al. Experimental study of 3% Cr tubing steel in CO2 and CO2 -H2S corrosion environment[J]. Oil and Gas Facilities, 2012, 1(5): 43-48. doi: 10.2118/157302-PA [5] ERNENS D, HARIHARAN H, VAN HAAFTEN W M, et al. Improving casing integrity with induction brazing of casing connections[J]. SPE Drilling & Completion, 2018, 33(3): 241-51. [6] VRåLSTAD T, SAASEN A, FJæR E, et al. Plug & abandonment of offshore wells: Ensuring long-term well integrity and cost-efficiency[J]. Journal of Petroleum Science and Engineering, 2019, 173(2019): 478-491. [7] KIRAN R, TEODORIU C, DADMOHAMMADI Y, et al. Identification and evaluation of well integrity and causes of failure of well integrity barriers (A review)[J]. Journal of Natural Gas Science and Engineering, 2017, 45: 511-526. doi: 10.1016/j.jngse.2017.05.009 [8] LESTI M, TIEMEYER C, PLANK J. CO2 stability of Portland cement based well cementing systems for use on carbon capture & storage (CCS) wells[J]. Cement and Concrete Research, 2013, 45: 45-54. doi: 10.1016/j.cemconres.2012.12.001 [9] DUGUID A, RADONJIC M, SCHERER G W. Degradation of cement at the reservoir/cement interface from exposure to carbonated brine[J]. International Journal of Greenhouse Gas Control, 2011, 5(6): 1413-1428. doi: 10.1016/j.ijggc.2011.06.007 [10] BARLET-GOUéDARD V, RIMMELé G, GOFFé B, et al. Well technologies for CO2 geological storage: CO2-resistant cement[J]. Oil & Gas Science and Technology-Revue de l'IFP, 2007, 62(3): 325-334. [11] LAUDET J, GARNIER A, NEUVILLE N, et al. The behavior of oil well cement at downhole CO2 storage conditions: Static and dynamic laboratory experiments[J]. Energy Procedia, 2011, 4: 5251-5258. doi: 10.1016/j.egypro.2011.02.504 [12] JUNG H B, UM W. Experimental study of potential wellbore cement carbonation by various phases of carbon dioxide during geologic carbon sequestration[J]. Applied Geochemistry, 2013, 35: 161-172. doi: 10.1016/j.apgeochem.2013.04.007 [13] KRAVANJA G, KNEZ Ž. Carbonization of Class G well cement containing metakaolin under supercritical and saturated environments[J]. Construction and Building Materials, 2023, 376: 131050. doi: 10.1016/j.conbuildmat.2023.131050 [14] CHAPARRO M C, KLOSE T, HIRSCH A, et al. Modelling of wellbore cement alteration due to CO2-rich brine interaction in a large-scale autoclave experiment[J]. International Journal of Greenhouse Gas Control, 2021, 110: 103428. doi: 10.1016/j.ijggc.2021.103428 [15] CHOI Y S, NEŠIĆ S. Determining the corrosive potential of CO2 transport pipeline in high pCO2–water environments[J]. International Journal of Greenhouse Gas Control, 2011, 5(4): 788-797. doi: 10.1016/j.ijggc.2010.11.008 [16] SUN H F, WANG H X, ZENG Y M, et al. Corrosion challenges in supercritical CO2 transportation, storage, and utilization—a review[J]. Renewable and Sustainable Energy Reviews, 2023, 179: 113292. doi: 10.1016/j.rser.2023.113292 [17] SUN C, SUN J B, WANG Y, et al. Synergistic effect of O2, H2S and SO2 impurities on the corrosion behavior of X65 steel in water-saturated supercritical CO2 system[J]. Corrosion Science, 2016, 107: 193-203. doi: 10.1016/j.corsci.2016.02.032 [18] GAMBICHLER T, HATCH K L, AVERMAETE A, et al. Ultraviolet protection factor of fabrics: comparison of laboratory and field-based measurements[J]. Photodermatol Photoimmunol Photomed, 2002, 18(3): 135-40. doi: 10.1034/j.1600-0781.2001.00739.x [19] HUA Y, BARKER R, NEVILLE A. Effect of temperature on the critical water content for general and localised corrosion of X65 carbon steel in the transport of supercritical CO2[J]. International Journal of Greenhouse Gas Control, 2014, 31(2014): 48-60. [20] COLLIER J, PAPAVINASAM S, LI J, et al. Effect of impurities on the corrosion performance of steels in supercritical carbon dioxide: Optimization of experimental procedure[J]. Corrision, 2013. NACE-2013-357. [21] CABRINI S L, PASTORE, RADAELLI M. Corrosion rate of high CO2 pressure pipeline steel for carbon capture transport and storage[J]. La Metallurgia Italiana: Corrosione, 2014, 106: 21-26. [22] WEI L, PANG X L, GAO K W. Effect of small amount of H2S on the corrosion behavior of carbon steel in the dynamic supercritical CO2 environments[J]. Corrosion Science, 2016, 103: 132-144. doi: 10.1016/j.corsci.2015.11.009 [23] WEI L, GAO K W, LI Q. Corrosion of low alloy steel containing 0.5% chromium in supercritical CO2-saturated brine and water-saturated supercritical CO2 environments[J]. Applied Surface Science, 2018, 440: 524-534. doi: 10.1016/j.apsusc.2018.01.181 [24] LI Y Y, ZHU G Y, HOU B S, et al. A numerical model based on finite element method for predicting the corrosion of carbon steel under supercritical CO2 conditions[J]. Process Safety and Environmental Protection, 2021, 149: 866-884. doi: 10.1016/j.psep.2021.03.030 [25] HUA Y, BARKER R, NEVILLE A. The effect of O2 content on the corrosion behaviour of X65 and 5Cr in water-containing supercritical CO2 environments[J]. Applied Surface Science, 2015, 356: 499-511. doi: 10.1016/j.apsusc.2015.08.116 [26] HUA Y, JONNALAGADDA R, ZHANG L, et al. Assessment of general and localized corrosion behavior of X65 and 13Cr steels in water-saturated supercritical CO2 environments with SO2/O2[J]. International Journal of Greenhouse Gas Control, 2017, 64: 126-136. doi: 10.1016/j.ijggc.2017.07.012 [27] ZHANG Y H, GAO K W, SCHMITT G. Water effect on steel under supercritical CO2 condition[C]//CORROSION 2011. Houston, Texas, 2011. [28] XIANG Y, SONG C, LI C, et al. Characterization of 13Cr steel corrosion in simulated EOR-CCUS environment with flue gas impurities[J]. Process Safety and Environmental Protection, 2020, 140: 124-136. doi: 10.1016/j.psep.2020.04.051 [29] YUAN Z, SCHUBERT J, ESTEBAN U C, et al. Casing failure mechanism and characterization under HPHT conditions in south Texas[C]// International Petroleum Technology Conference. Beijing, China, 2013. [30] GRAY E P, BECKER E. Finite-element studies of nearwellbore region during cementing operations-Part I[J]. SPE Drilling & Completion, 2009, 4(3): 127-136. [31] CARROLL S, CAREY J W, DZOMBAK D, et al. Review: Role of chemistry, mechanics, and transport on well integrity in CO2 storage environments[J]. International Journal of Greenhouse Gas Control, 2016, 49: 149-60. doi: 10.1016/j.ijggc.2016.01.010 [32] BERGER A, FLECKENSTEIN W W, EUSTES A W, et al. Effect of eccentricity, voids, cement channels, and pore pressure decline oncollapse resistance of casing[C]// SPE Annual Technical Conference and Exhibition. Houston, Texas, 2004. [33] LAVOIE R N. Effect of dynamic loading on wellbore leakage for the Wabamun area CO2-sequestration project[J]. Journal of Canadian Petroleum Technology, 2014, 1: 69-82. [34] PICKLE B, SWAN T. Slickline-retrievable wellhead plugs and downhole plugging system provides wellbore integrity for extreme HPHT environments[C]// Offshore Technology Conference. Houston, Texas, USA, 2012. [35] GOR G Y, ELLIOT T R, PRéVOST J H. Effects of thermal stresses on caprock integrity during CO2 storage[J]. International Journal of Greenhouse Gas Control, 2013, 12: 300-309. doi: 10.1016/j.ijggc.2012.11.020 [36] GOODARZI S, SETTARI A, KEITH D. Geomechanical modeling for CO2 storage in Nisku aquifer in Wabamun Lake area in Canada[J]. International Journal of Greenhouse Gas Control, 2012, 10: 113-122. doi: 10.1016/j.ijggc.2012.05.020 [37] HONGLIN X, ZHANG Z, SHI T, et al. Influence of the WHCP on cement sheath stress and integrity in HTHP gas well[J]. Journal of Petroleum Science and Engineering, 2015, 126: 174-180. doi: 10.1016/j.petrol.2014.11.028 [38] YVI L G, SHINGO A, EMMANUEL H, et al. Well Integrity: Modeling of thermo-mechanical behavior and gas migration along wells-application to Ketzin injection well[J]. Energy Procedia, 2012, 23: 462-471. doi: 10.1016/j.egypro.2012.06.042 [39] JUNG H B, KABILAN S, CARSON J P, et al. Wellbore cement fracture evolution at the cement–basalt caprock interface during geologic carbon sequestration[J]. Applied Geochemistry, 2014, 47: 1-16. doi: 10.1016/j.apgeochem.2014.04.010 [40] WANG W, TALEGHANI A D. Three-dimensional analysis of cement sheath integrity around Wellbores[J]. Journal of Petroleum Science and Engineering, 2014, 121: 38-51. doi: 10.1016/j.petrol.2014.05.024 [41] DE ANDRADE J, SANGESLAND S. Cement sheath failure mechanisms: Numerical estimates to design for long-term well Integrity[J]. Journal of Petroleum Science and Engineering, 2016, 147: 682-698. doi: 10.1016/j.petrol.2016.08.032 [42] CROW W, CAREY J W, GASDA S, et al. Wellbore integrity analysis of a natural CO2 producer[J]. International Journal of Greenhouse Gas Control, 2010, 4(2): 186-197. doi: 10.1016/j.ijggc.2009.10.010 [43] ALAREF O, ROURKE M, KHABIBULLIN M, et al. Comprehensive well Integrity solutions in challenging environments using latest technology innovations[C]// Offshore Technology Conference Asia. Kuala Lumpur, Malaysia, 2016. [44] VAN KUIJK R, ZEROUG S, FROELICH B, et al. A novel ultrasonic cased-hole imager for enhanced cement evaluation[C]. International Petroleum Technology Conference. Doha, Qatar, 2005. [45] Norwegian Oil and Gas Association. Well integrity in drilling and well operations: NORSOK D-010[S]. Norway: Standards Norway Strandveien, 2013. [46] Petroleum and natural gas industries. Well integrity Part 1: Life cycle governance. ISO 16530-1[S]. Switaerland: ISO copyright office, 2012. [47] Petroleum and natural gas industries. Well integrity Part 2: Well integrity for the operational phase: ISO/TS 16530-2[S]. Switaerland: ISO copyright office, 2013. [48] 朱良松. 二氧化碳注入过程井筒力学完整性研究[D] 北京: 中国石油大学(北京), 2020. [49] 郭枫, 林何, 郑夏. 井筒完整性风险评价模型研究[J]. 钻采工艺, 2020, 43: 12-16. doi: 10.3969/J.ISSN.1006-768X.2020.05.04 [50] GUEN Y L, MEYER V, POUPARD O, et al. A risk-based approach for well integrity management over long term in a CO2 geological storage project[C]// SPE Asia Pacific Oil and Gas Conference & Exhibition. Jakarta, Indonesia, 2009. [51] LOIZZO M, AKEMU O A, JAMMES L, et al. Quantifying the risk of CO2 leakage through wellbores[J]. SPE Drilling & Completion, 2011, 26(3): 324-331. -

下载:

下载: