-

在炼化企业中,催化裂化 (fluid catalytic cracking,FCC) 等装置运行过程中产生的烟气含有二氧化硫、粉尘等污染物,是企业环境保护治理和监督的重点对象[1]。现阶段,国内炼厂FCC装置多数安装有再生烟气湿法洗涤脱硫设施。这些设施可通过自上而下喷淋的碱性浆液雾滴与烟气逆流接触,使烟气中SO2和粉尘得到有效控制[2-3]。但在实际应用中,湿法洗涤脱硫技术也逐步暴露出一些不足[4-5] :1) 消耗大量的新鲜水和碱液,运行成本高;2) 碱液与烟气硫氧化物反应生成大量硫酸盐和亚硫酸盐,导致循环液和废水盐含量和COD升高;3) 由于SO3易形成气溶胶,碱液对其喷淋捕集效率较低,与高盐废水中的硫酸盐、亚硫酸盐等一起进入烟羽,形成蓝烟拖尾问题;4) 高盐循环浆液及塔顶酸性冷凝水设备腐蚀[6]。

通过加注硫转移剂,一方面可高效捕集SO3,避免在脱硫塔中形成SO3气溶胶造成蓝烟拖尾现象;另一方面还可显著降低SO2质量浓度从而降低碱液用量和脱硫塔负荷,有助于减少循环液和废水盐含量,有利于缓解烟气拖尾[7-8]。本研究介绍增强型RFS硫转移剂的开发及其在济南炼化一催化装置 (不完全再生) 的工业应用案例,以期为同类大型工业企业的SO2和粉尘外排控制提供参考。

-

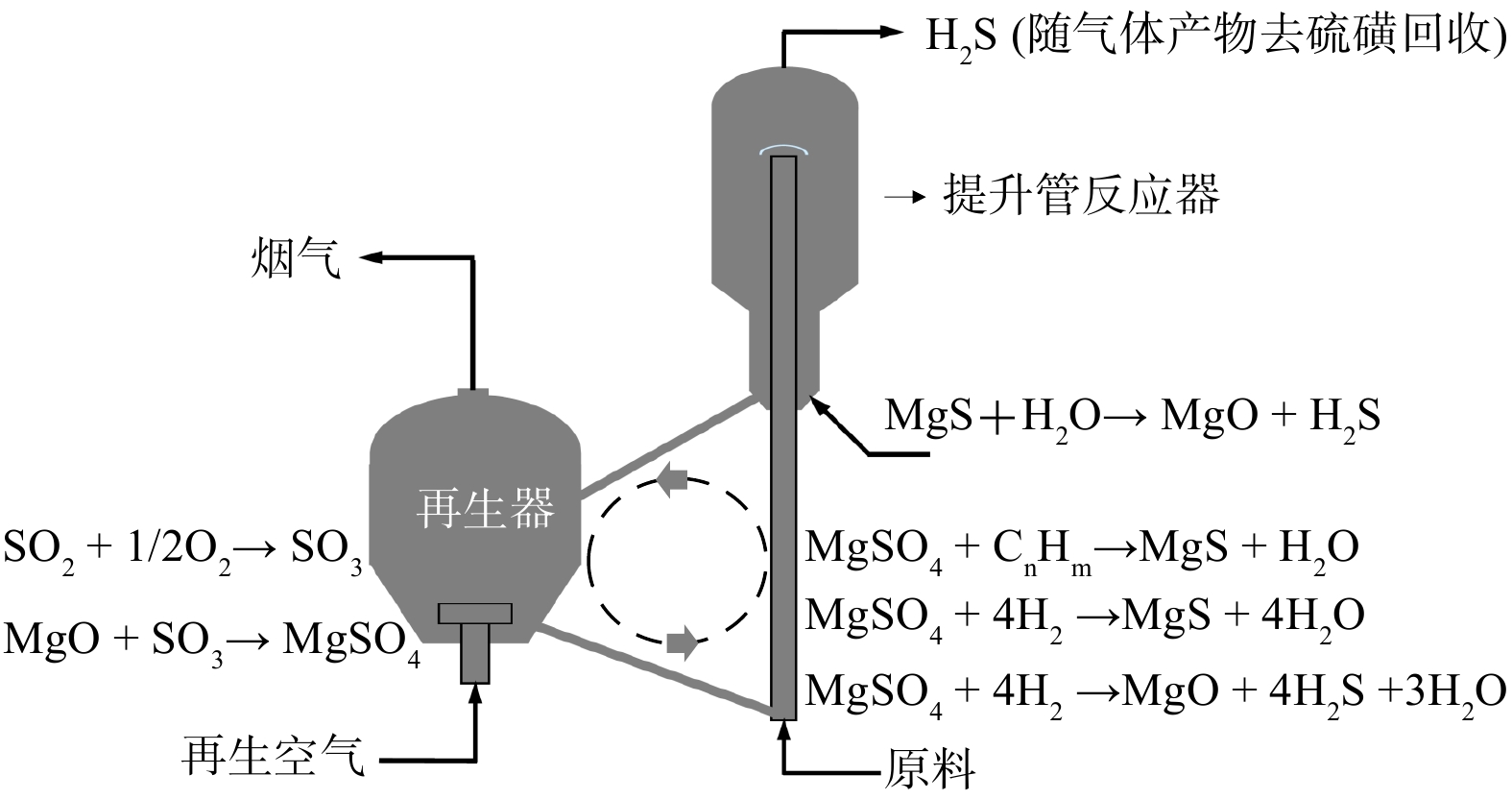

硫转移剂技术较为成熟,其催化作用原理如图1所示[9-10]。在再生器中,硫转移剂利用再生空气中的O2促进烟气中SO2生成SO3,碱性活性组分与SO3结合形成高温稳定的硫酸盐,随再生催化剂循环进入提升管反应器。在H2及还原性烃类存在的条件下,提升管反应器中的硫酸盐发生2类还原反应:一类被还原成硫转移剂初始形态和H2S;另一类还原反应生成中间硫化物。以上产物会继续随主催化剂循环进入沉降器汽提段,并在高温条件下与油气中的水蒸气继续发生反应,生成硫转移剂初始形态,同时产生H2S,最终以硫转移剂初始形态随待生催化剂循环进入再生器,从而完成整个硫转移剂与SOx反应-吸附-还原、脱除硫化物,最后再生恢复活性的整个过程。

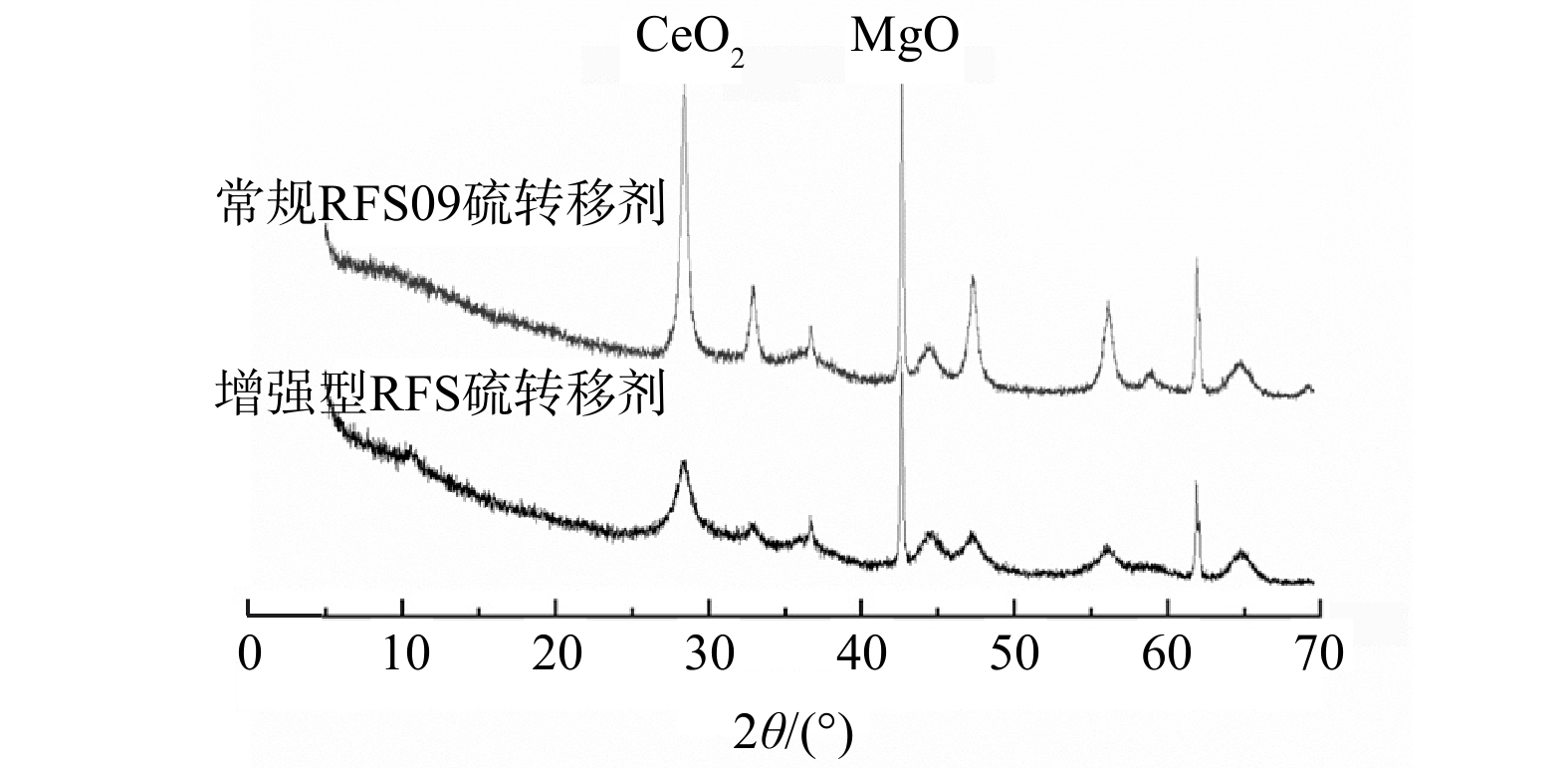

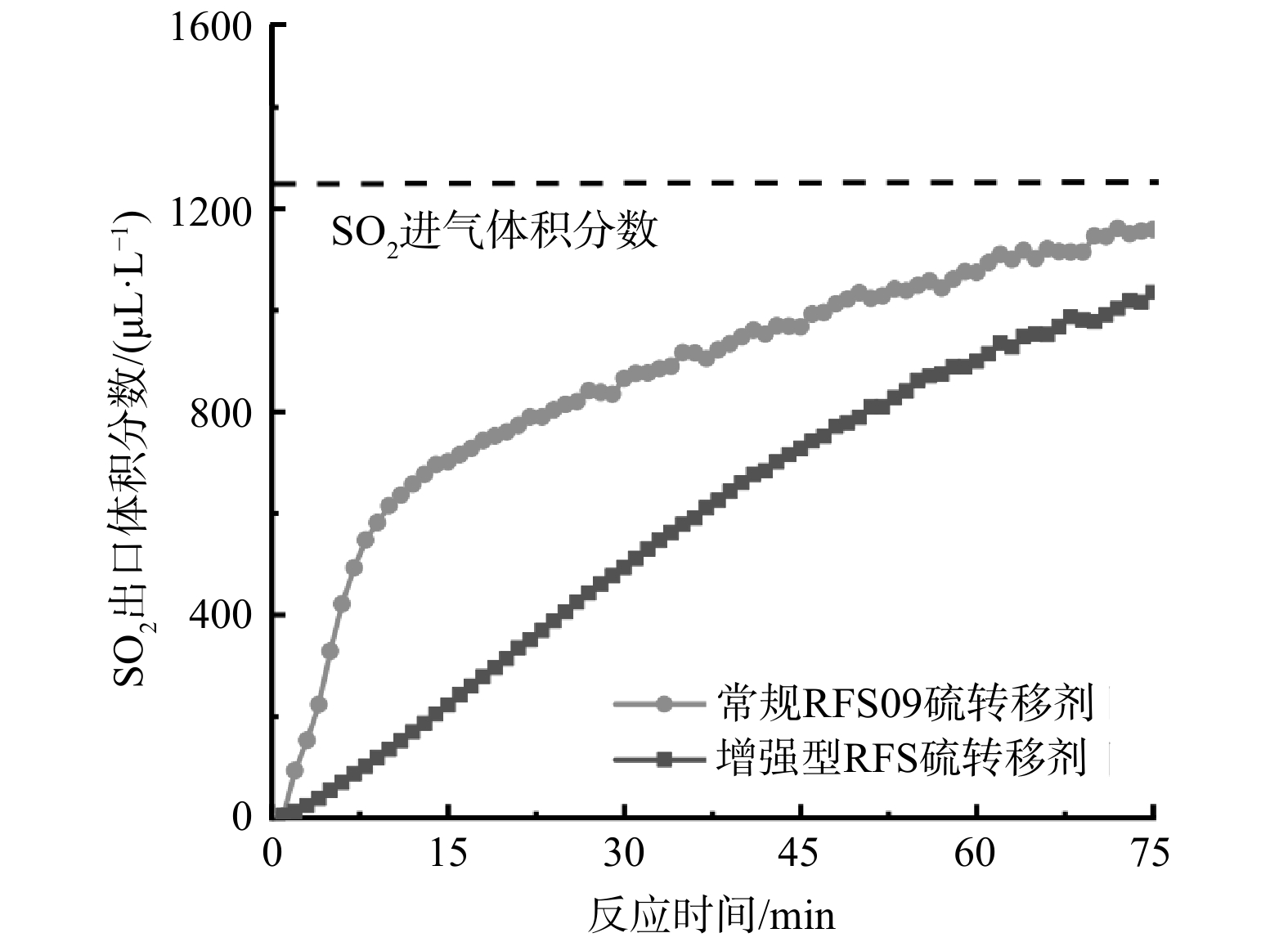

为强化对烟气SOx的捕集效率,本研究团队在常规RFS09硫转移助剂技术基础上[11],开发了增强型RFS硫转移剂,并改进催化剂制备工艺。相关工艺步骤如下。1) 通过连续浸渍过程pH精确调控将前躯体溶液中Ce3+以高分散形式吸附并锚定在碱性位点,经焙烧后形成低结晶度、高分散CeO2 (图2) 。CeO2是硫转移中主要氧化活性组分,为SO2氧化储存反应提供活性氧物种,提高CeO2分散度并促进其与碱性位点近距耦合可提升SOx捕集过程中氧物种传递效率。2) 适当提高喷雾温度,促进催化剂微球成型过程中水分快速蒸发,形成表面多孔结构,有利于改善SOx在硫转移剂内扩散效果,提高SOx吸附速率及体相碱性位点利用效率[12]。实验室评价结果表明,经工艺改进后增强型RFS硫转移剂对SO2吸附速率及吸附量均显著提高 (图3) ,相较于常规技术有了很大提升。同时,通过材料优化及表面改性,增强型RFS硫转移剂的耐磨损性能相较于传统技术得以改善,更加匹配催化裂化装置的苛刻工况条件,并降低助剂跑损对SOx脱除效率及装置操作造成不利影响。

-

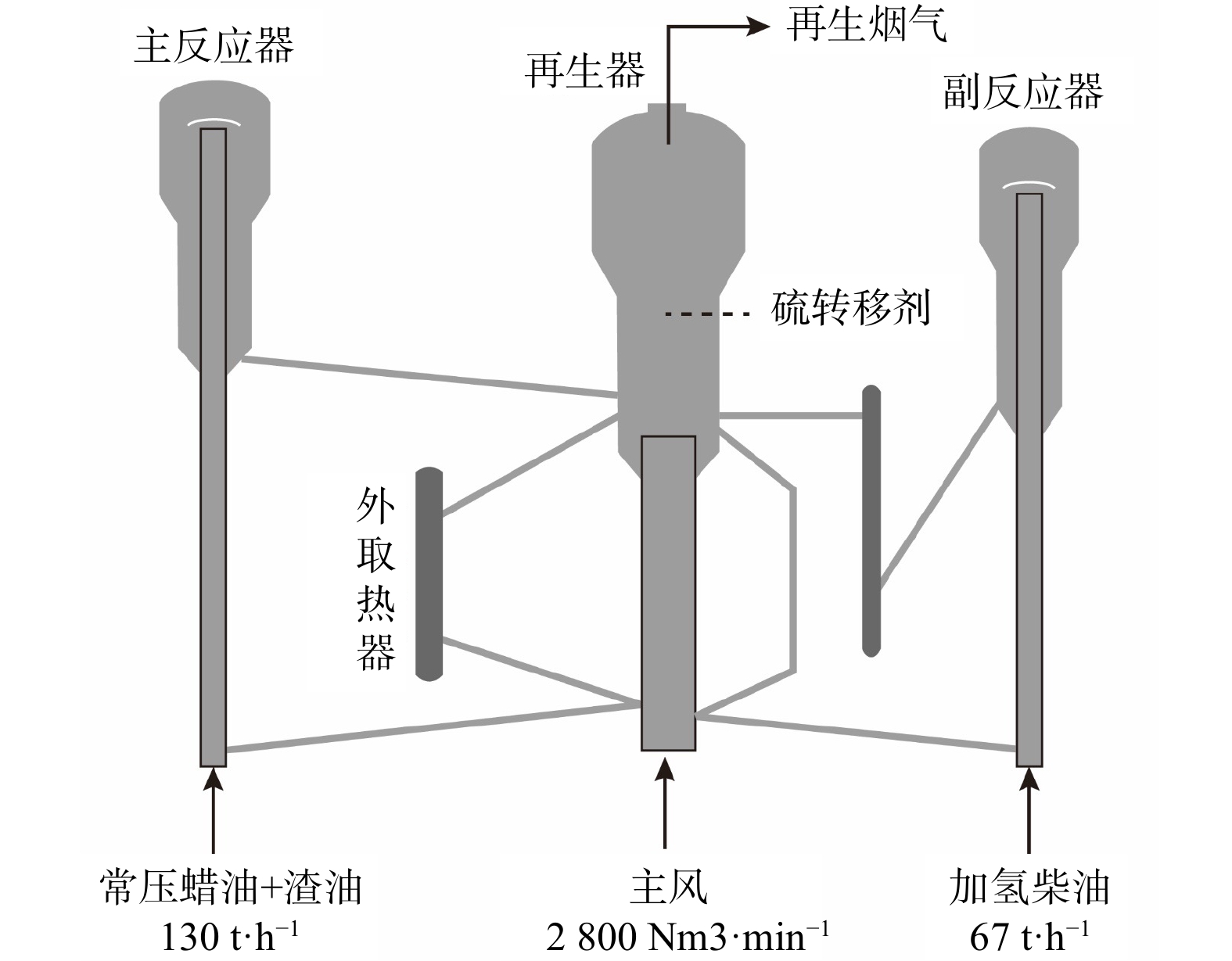

济南炼化1#催化裂化装置为设计加工量每年120万吨的FDFCC装置 (图4) (后进行了多产异构烷烃的催化裂化工艺技术和每年88万吨催化裂化轻循环油生产高辛烷值汽油或轻质芳烃技术改造)。主反应器以常压蜡油和渣油为主要进料,进料量130 t·h−1,原料S含量约0.67%;副反应器以加氢柴油为原料,当前进料量67 t·h−1,新鲜剂补充量6 t·d−1。不完全再生装置,总主风量约2 800 Nm3·min−1。采用SCR和湿法脱硫塔 (24%碱液消耗15 t·d−1) 控制再生烟气NOx和SOx排放,外排烟气SO2和NOx在线仪表示数达到环保标准要求,但烟羽有拖尾情况。

为进一步降低脱硫塔负荷和碱液消耗,以达到控制蓝烟拖尾和外排废水盐含量的目标,济南炼化于2019年2月20日开始试用本课题组开发的增强型RFS硫转移剂。结合硫转移剂在不完全再生装置中的应用经验,根据济南炼化当前工况条件,预计硫转移剂在系统藏量为2%~3%时,可使CO锅炉出口 (脱硫塔入口) 烟气总SOx约大幅降低,同时脱硫塔碱液消耗大幅下降。

-

依据前述方案,硫转移助剂加注共分2个阶段。首先是快速加注阶段,自2019年2月20日开始,使助剂快速累积到系统藏量的3%,随后进入稳定加注阶段;稳定加注阶段自2019年3月11日开始,按助剂占新鲜剂补充量的3%稳定加注,此时硫转移剂约占系统总藏量的2.8%,期间进行多次现场烟气采样分析,收集了较完整的原料和产品组成数据,并于2019年3月进行总结标定。

-

原料以重油反应器进料统计,增强型RFS硫转移助剂加注前后原料性质对比见表1。从原料密度、残炭看原料性质有所变轻,而原料中的硫、氮含量略有增加,原料馏程变化不大,因此原料性质总体相对稳定。硫转移助剂加注前后主要操作条件对比见表2。以加剂前和稳定加剂后7日数据均值为例,硫转移剂加入前后,反应及再生温度基本稳定,装置加工量小幅度增加。另外,加工量、主风量等影响烟气SOx质量浓度的因素基本保持稳定。硫转移剂应用前后主要操作条件变化不大,标定结果具有可对比性。

-

表3为硫转移助剂加注前后物料平衡对比。数据表明,主要产品收率基本稳定,未发生大的变化。这说明硫转移剂的应用对产品分布不会造成负面影响。

标定期间的硫平衡见表4。在使用硫转移剂后,硫在烟气中的分布减少,而干气和液态烃中均有增加,这表明硫转移剂经氧化还原过程,有效地将烟气中的硫氧化物转化为H2S,并最终转移至干气和液态烃中。

-

采用德图 (testo 350) 烟气分析仪测量烟气中SO2浓度,结合Q/SH 3360 278-2018测定烟气中SO3的质量浓度,对装置加剂前后脱硫塔入口烟气组成实测数据 (表5) 。2019年2月14日加剂前后,脱硫塔入口总SOx质量浓度脱除率为54.7%,这表明硫转移剂可大幅降低烟气中硫氧化物的质量浓度,其应用效果较好。

-

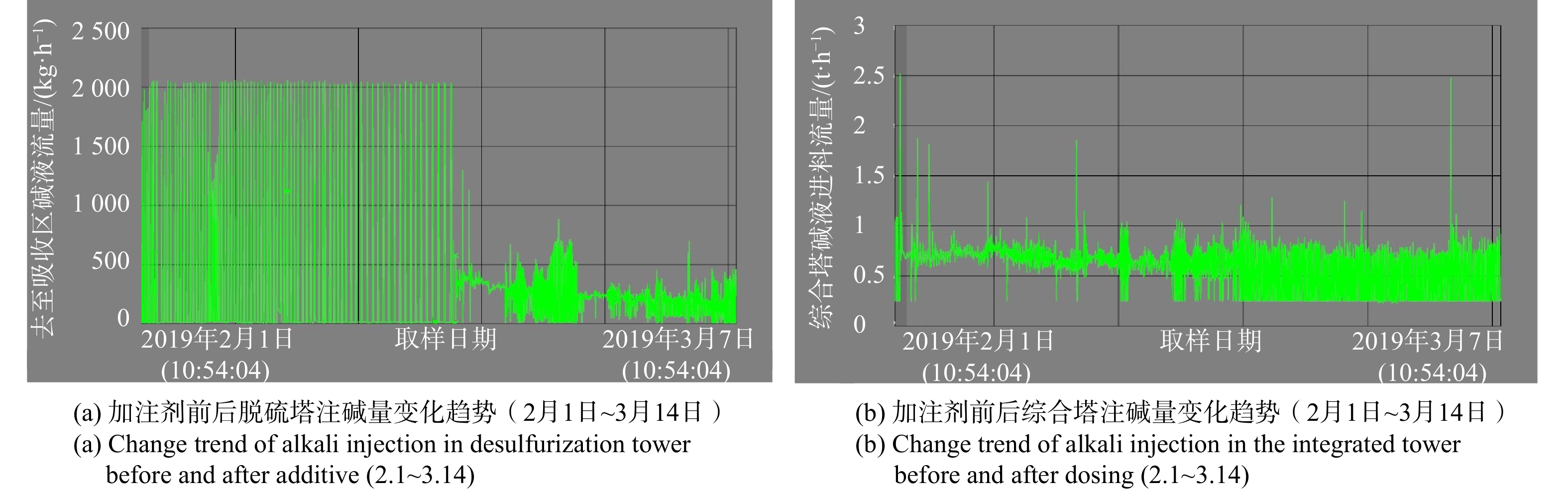

在添加硫转移剂前后,控制循环液pH相同的条件下,脱硫塔碱液消耗总量变化见图5。随着硫转移剂加注和烟气SO2质量浓度的下降,脱硫塔碱液消耗总量也逐步下降,由约15 t·d−1降至稳定加剂时的约6.4 t·d−1,消耗碱量降低约57.5%。降幅基本与烟气SO2脱除率一致,略高于总SO脱除率,这可能与空白标定阶段SOx结果偏低有关。这表明增强型硫转移剂可明显降低脱硫塔操作负荷和运行成本。

-

表6为加注前后烟气脱硫外排含盐废水中含盐量的分析对比。在加剂前 (2月14日),测得脱硫塔外排废水TDS为36.2 g·L−1,而在加注硫转移剂后 (3月14日) ,测试脱硫塔外排废水TDS为14.4 g·L−1,TDS降幅为60.2%。分析其原因,主要是烟气中SOx经硫转移剂捕集后大幅降低,注碱量亦同比降低,从而相应降低了水中Na2SO3、Na2SO4等盐含量。TDS降低不仅有利于废水处理、减缓设备腐蚀,还可降低浆液系统结垢风险,有利于装置长周期平稳运行。

湿法脱硫工艺不可避免会产生大量的水,烟气中高浓度SO2与碱液生成大量亚硫酸盐,在氧化罐中无法完全氧化,也会导致废水盐含量超标。因此,加注硫转移剂也可使外排水中Na2SO3及其对应的盐质量浓度降低。

-

通过远近多角度拍摄加剂前后烟羽照片 (图6) ,其中图6 (a) 拍摄于加剂前的2月14日,图6 (b) 拍摄于加剂后的3月14日。在使用硫转移剂后,烟羽拖尾长度明显缩短,蓝烟现象明显改善。根据经验分析,烟羽蓝烟主要与烟气中SO3质量浓度有关,而拖尾主要与脱硫塔外排水TDS质量浓度有关。在使用硫转移剂后,烟气中SO3质量浓度降低54.3%,脱硫塔外排水盐含量降低60.2%,故烟羽蓝烟拖尾现象均得到明显改善。

-

在使用增强型RFS硫转移剂期间,碱液消耗量明显降低,硫磺产量大幅增加。相关成本计算如下。1) 成本增加项:硫转移助剂稳定加入后按180 kg·d−1计,全年消耗助剂费用约315.4万元。2) 成本降低项1:在当前价格体系下,碱液消耗量减少8.91 t·d−1,折合48%浓度碱液4.46 t,48%碱液按每吨1 500元计,每天可降低注碱费用0.67万元,年降低费用为244.2万元。3) 成本降低项2:硫磺回收酸性气负荷增加,每天回收量折合为硫磺有2.23 t,按照每吨硫磺1 800元计算。可实现年增收146.5万元。年经济效益共计为244.2+146.5-315.4=75.3万元。如表7所示,若忽略快加阶段助剂增加成本,将实现年增效75.3万元,再考虑污水外排含盐量降低带来的减排效果,则更加明显。

-

1) 综合塔入口烟气在加注增强型RFS09硫转移剂后,总SOx脱除率约为54.7%。2) 碱液消耗量较加剂前降低57.5%,综合塔操作负荷减小,运行成本大幅降低。综合塔外排烟气蓝烟、拖尾现象明显改善。3) 综合塔外排废水TDS下降,未出现超标现象,硫转移剂加注前后裂化产品分布、主要产品组成与性质无明显变化,硫转移剂无明显跑损。4) 应用硫转移剂可大幅节省碱液消耗,回收硫磺,降低污水处理成本,具有较好的经济效益。若不考虑快加阶段助剂增加成本,将实现年增效75.30万元;若考虑污水外排含盐量降低带来的减排效果,则更加明显。

增强型RFS硫转移剂在济南炼化催化装置中的工业应用

Enhanced RFS SOx transfer additive and its application in SINOPEC Jinan Refining & Chemical Company

-

摘要: 为避免烟气外排SO2和外排水COD超标、降低综合塔操作负荷、缓解外排烟羽蓝烟拖尾现象,在济南炼化催化装置中开展了增强型RFS硫转移剂的工业应用实验研究。结果表明:当助剂占催化剂系统藏量2.8%,按新鲜剂补充量的3%稳定加注时,综合塔入口烟气SOx平均总脱除率达到54.7%,碱液消耗量减少57.5%,外排废水TDS略有降低,烟气中的硫大幅向气体产品中转移,烟羽蓝烟拖尾现象明显改善;增强型硫转移剂的应用对裂化产物分布、产品性质和装置运行无负面影响。该工业应用研究表明,增强型硫转移剂可实现烟气污染物源头减排,并显著降低后处理措施负荷,可减少二次污染,具有一定应用前景。Abstract: The industrial application trials of enhanced RFS sulfur transfer agent were conducted in SINOPEC Jinan Refining & Chemical Company in order to avoid exceeding the emission requirements for SO2 in the flue gas and COD in the external drainage, reduce the operating load of the integrated tower and alleviate the blue smoke trailing phenomenon of the external plume. The results showed that the average total SOx removal rate in flue gas of the integrated tower inlet reached 54.7% and the lye consumption was reduced by 57.5% when the additive accounted for 2.8% of the catalyst system collection and was continuously added at a rate of 3% of the fresh agent replenishment. In addition, the TDS of outgoing wastewater was slightly reduced, the sulfur in the flue gas was transferred to the gas product substantially and the blue smoke trailing phenomenon of the flue plume was significantly improved under the above operating conditions. Most importantly, the application of RFS additive has little negative influence on product distribution, product properties and unit operation. Overall, The industrial application study showed that the usage of enhanced sulfur transfer agent could reduce the emission of flue gas pollutants at the source, lighten the load of post-treatment measures and suppress secondary pollution, and showed broad application prospects.

-

Key words:

- FCC flue gas /

- desulfurization tower /

- blue smoke /

- trailing /

- sulfur transfer additive

-

-

表 1 济南炼化1#FCC催化裂化装置原料性质

Table 1. Properties of feedstock used in 1# FCC unit of Jinan Refining Chemical Company

分析项目 取样周期 密度/(kg·m−3) 残炭的

质量分数硫的质

量分数氮的质量

分数/(μg·g−1)2%馏出

温度/℃10%馏出

温度/℃50%馏出

温度/℃500 ℃馏

出量/mL加剂前 2月1日至20日 951.5 7.37% 0.63% 4 354 332 385.7 475 56.7 加剂后 2月21日至3月14日 948.2 6.8% 0.66% 4 476 332 386.6 475.6 55 注:原料特性为20 ℃下测定。 表 2 增强型RFS硫转移剂加注前后主要操作条件对比

Table 2. Comparison of main operating conditions before and after adding enhanced RFS sulfur transfer agent

分析

项目加工量/

(t·h−1)主反应器

温度/℃副反应器

温度/℃一再稀相

温度/℃一再密相

温度/℃二再稀相

温度/℃二再密相

温度/℃主风量/

(Nm3·m−1)一再烟气

CO质量

分数瓦斯流量/

(m3·h−1)脱硫塔

注碱量/t综合塔

注碱量/t脱硫

塔底

pH综合

塔底

pH加剂前 127.2 541.1 515.6 668.9 675.1 706 688.5 2687.9 5.35% 2103 437 689 7.68 7.35 加剂后 135.3 541.8 515.8 662 669 706.1 689.3 2720.2 4.5% 2260 242 498 7.65 7.22 表 3 增强型RFS硫转移剂加注前后物料平衡对比 (质量分数)

Table 3. Comparison of material balance before and after adding enhanced RSF sulfur transfer agent (mass fraction)

物料 干气 液化气 汽油 柴油 油浆 焦碳 损失 总轻收 总液收 加注前收率 4.33% 15.25% 41.7% 24.44% 5.55% 8.51% 0.22% 66.14% 81.39% 加注后收率 4.2% 14.79% 41.91% 24.98% 5.44% 8.46% 0.22% 66.89% 81.68% 表 4 增强型RFS硫转移剂加注前后硫的分布变化 (质量分数)

Table 4. Changes in sulfur distribution before and after adding enhanced RFS sulfur transfer agent (mass fraction)

产品 干气 液化气 汽油 柴油 油浆 污水 烟气 损失 加注前硫分布 2.86% 16.83% 4.03% 20.47% 12.63% 8.75% 16.2% 18.22% 加注后硫分布 6.57% 22.34% 3.99% 19.36% 10.44% 11.17% 5.09% 21.04% 变化值 3.71% 5.52% −0.04% −1.12% −2.2% 2.42% −11.11% 2.82% 表 5 实测锅炉后烟气组成

Table 5. Measured composition of flue gas after boiler

取样点 O2体积分数 CO 体积分数 NOx质量浓度/

(mg·m−3)SO2质量浓度/

(mg·m−3)SO3质量浓度/

(mg·m−3)SOx总质量浓度/

(mg·m−3)加剂前 2.1% 0.0023% 96 738 153 860 加剂后 1.66% 0.0014% 98.4 334 70 390 表 6 加注硫转移剂前后外排含盐废水含盐量

Table 6. Salt content of discharged saline wastewater before and after adding sulfur transfer agent

采样时间 是否加注硫转移剂 外排水盐的质量浓度/(mg·L−1) 2019年2月14日 否 36 220 2019年2月15日 否 26 530 2019年3月4日 是 15 748 2019年3月5日 是 17 576 2019年3月6日 是 17 692 2019年3月7日 是 14 564 表 7 硫转移剂稳定加注后经济效益核算表

Table 7. Economic benefits after adding sulfur transfer agent

成本项目 成本类别 每吨原料单价/万元 每日回收硫磺质量/t 每年增收总额/万元 硫转移剂购买 新增成本 4.80 0.18 315.4 碱液处理费用 节约成本 0.15 4.46 244.2 硫磺销售 新增收益 0.18 2.23 146.5 -

[1] 马占伟, 杜小丁, 谢殿伟, 等. 催化裂化装置再生烟气污染与防治[J]. 四川化工, 2013, 16(5): 43-48. doi: 10.3969/j.issn.1672-4887.2013.05.014 [2] 司伟. 催化裂化装置脱硫脱硝环保措施及效果[D]. 大庆: 东北石油大学, 2016. [3] 胡松伟. 炼油厂催化裂化装置烟气污染物的治理与建议[J]. 石油化工安全环保技术, 2011, 27(2): 47-51. doi: 10.3969/j.issn.1673-8659.2011.02.021 [4] OCCELLI M L. FCC Emission Reduction Technologies through Consent Decree Implementation: FCC SOx Emissions and Controls[M]. 1st Edition. Advances in Fluid Catalytic Cracking, 2010: 291-314. [5] 梁柱. EDV法烟气脱硫技术的工业应用[J]. 石化技术与应用, 2015, 33(6): 522-524. doi: 10.3969/j.issn.1009-0045.2015.06.014 [6] 马晓. 催化裂化再生烟气湿法脱硫腐蚀分析及新技术开发应用[J]. 石油化工腐蚀与防护, 2022, 39(4): 41-44. doi: 10.3969/j.issn.1007-015X.2022.04.011 [7] 白锐, 沙昊, 杨进华, 等. RFS09硫转移剂在催化裂化装置上的工业应用[J]. 化工环保, 42(1): 50-54. [8] 贺安新, 谢海峰, 刘学川, 等. 增强型RFS09硫转移剂工业应用[J]. 炼油技术与工程, 2019, 49(7): 57-60. doi: 10.3969/j.issn.1002-106X.2019.07.015 [9] 陈俊武, 许友好, 主编. 催化裂化工艺与工程[M]. 三版. 北京: 中国石化出版社, 2015. [10] 张德义. 面临新的形势, 迎接新的挑战, 进一步发挥催化裂化在原油加工中的作用[C]//九江: 催化裂化协作组第十一届年会报告论文选集, 2007. [11] 蒋文斌, 冯维成, 谭映临, 等. RFS-C硫转移剂的试生产与工业应用[J]. 石油炼制与化工, 2003, 34(12): 21-25. doi: 10.3969/j.issn.1005-2399.2003.12.006 [12] 张杰潇, 张万虹, 宋海涛, 等. 不同方法制备的硫转移剂物化性质及脱硫性能[J]. 石油学报(石油加工), 2019, 35(3): 548-554. -

下载:

下载: