-

换流站是高压直流输电系统中为了完成直流与交流电相互转换而建立的站点,换流阀作为换流站的核心设备,主要用于完成交流与直流的转换,由于阀内可控硅元件在运行过程中产生大量热量,为保证其正常运行,需要设置专门的循环冷却水系统冷却[1]。循环冷却水系统在运行过程中存在浓缩水排量大、藻类滋生、设备腐蚀结垢、药剂浓缩沉积等问题,严重影响换流阀的安全经济运行[2-4]。为防止设备腐蚀结垢和微生物滋生,通常采用加入阻垢缓蚀剂、杀菌灭藻剂等化学药剂对冷却水进行处理[5-7]。传统化学药剂投加法存在运行成本高、易产生二次污染等缺点,物理法(如超声法、磁化法、膜法等)大多受到材料和成本的限制,存在使用寿命问题[8-10]。因此,国内外学者选择进一步开发经济环保的除垢方法,其中电化学除垢技术就是目前研究热点之一[11]。

电化学除垢技术是一项绿色清洁高效的除垢杀菌技术,近年来已有诸多报道证实了其实用性和环保性[12-14]。电化学除垢技术可在不添加药剂的情况下,通过外场力的作用实现循环冷却水中结垢离子的去除,外加电场还能去除循环水中部分氨氮和COD,抑制微生物的生长繁殖,解决了循环冷却水系统中细菌滋生导致的垢下腐蚀问题[15-16]。通过电化学除垢法替代传统加药阻垢法,可提高循环冷却水重复利用率,减少化学药剂使用和浓缩水排放量。然而,循环冷却水的电化学除垢中试研究主要集中在石化行业,针对换流站换流阀冷却水系统的中试研究还鲜见报道[17-19]。

本研究针对国网浙江省某柔性直流换流站换流阀循环冷却水系统,以价格低、工业化成熟、电催化性能优的钛基二氧化铅电极为阳极[20],304不锈钢为阴极,设计并组装窄通道管式电化学反应器除垢中试装置,开展中试实验,探究不同运行参数下Ca2+、Mg2+的去除效果,pH和电导率变化,得出最佳运行参数。评价中试装置的稳定性、经济性和适用性,对比分析阴极沉积水垢和自然沉积水垢的形貌、晶型结构和成分,分析2种水垢的形成机理,以期为换流站换流阀的稳定运行提供技术参考。

-

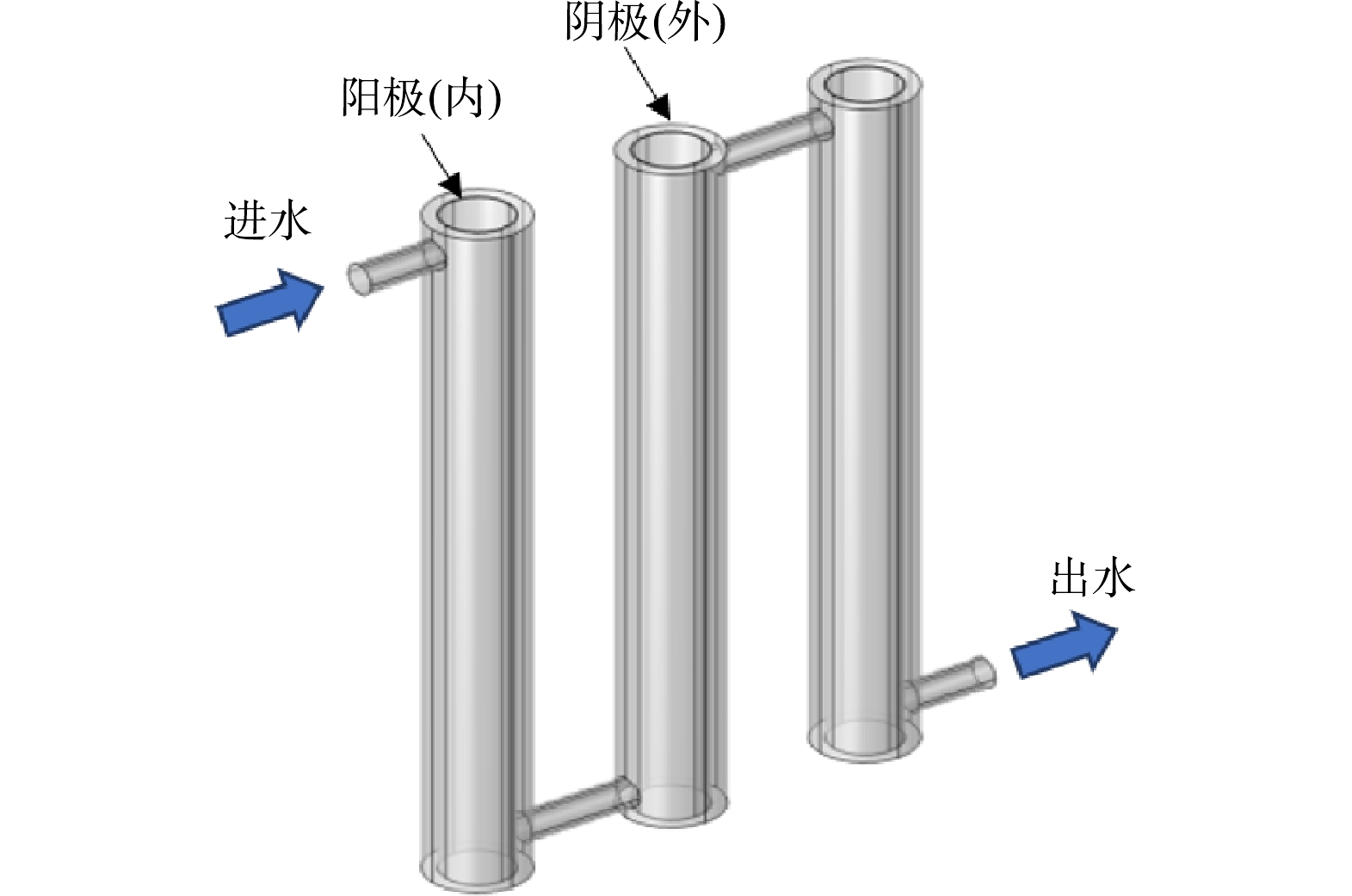

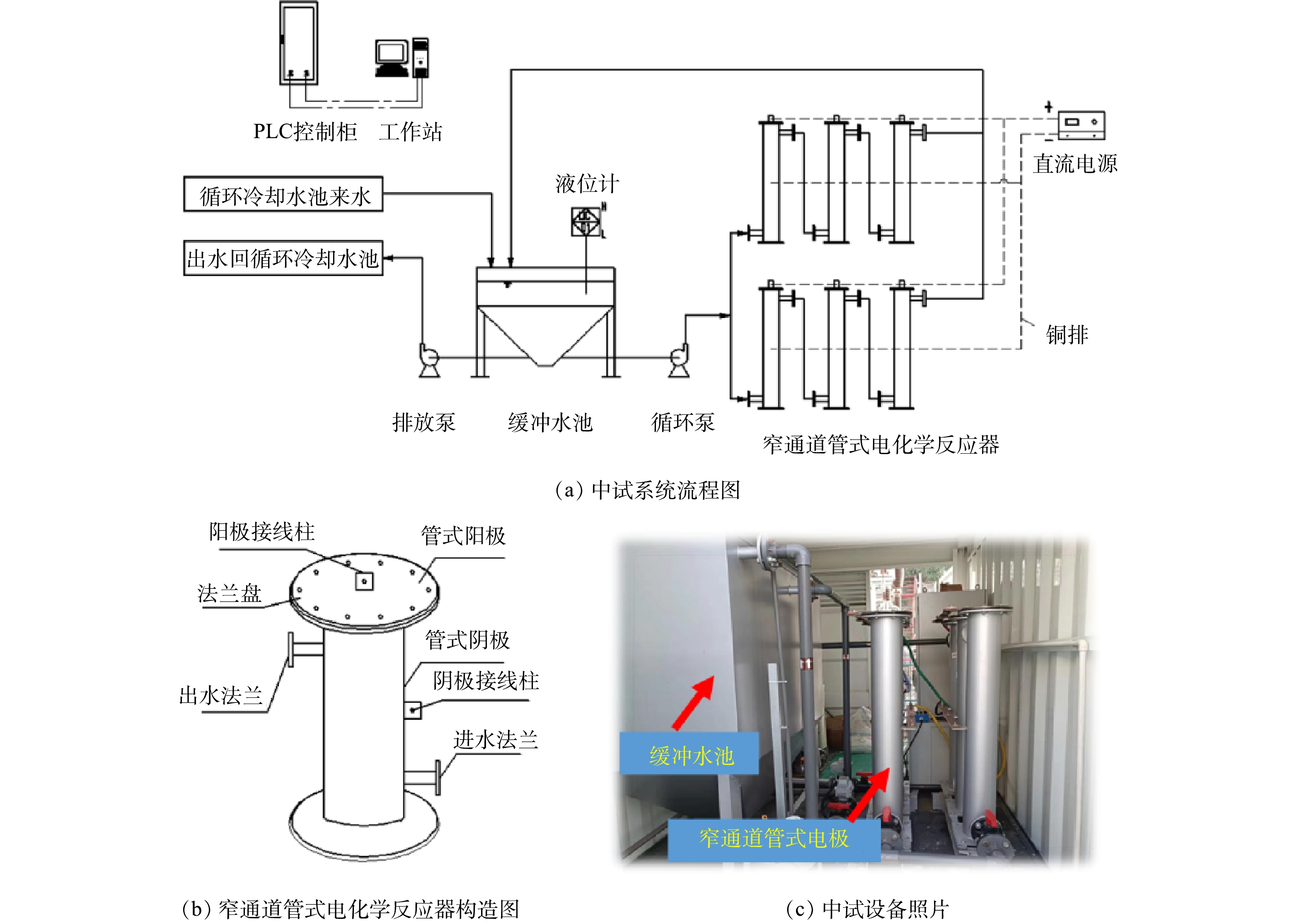

本次电化学除垢中试实验场地为国家电网浙江省某柔性直流换流站,原循环冷却水系统的补水采用砂滤、树脂软化进行处理,并在循环冷却水池内投加阻垢缓蚀剂、杀菌灭藻剂等进行阻垢杀菌,中试期间采用电化学除垢系统替代原有阻垢杀菌系统,原循环冷却水系统的设计运行参数如下:排污量72 m3∙d−1,补水量220 m3∙d−1,蒸发量148 m3∙d−1,换热温差8 ℃,浓缩倍数2~3倍。中试系统工艺流程如图1所示,主要包括水泵、缓冲水池、窄通道管式电化学反应器电极组件、直流电源、液位计、PLC自动控制系统、管阀件等。电极数量共6根,分2组并联,每组3根串联,单根电极结构为内部管式网状阳极,高度为1 180 mm,直径为120 mm,电极材料为钛基二氧化铅电极,由钛网(孔径为2mm)采用电沉积法制备;外部管式阴极为304不锈钢无缝管,高度为1 200 mm,直径为168 mm,阴阳极之间间隔24 mm,电极制备及电极组装方法参考已有的研究[21]。中试系统的运行方式分为手动运行和自动运行模式,手动运行:通过进水泵将换流站循环冷却水池中的水抽入缓冲水池,缓冲水池有效容积为1.5 m3,当水位达到1 m3时关闭进水泵,随即开启循环泵使水在电极内部和缓冲水池内循环,同时启动直流电源,经过5~6 h的运行后,关闭电极电源和循环泵,启动排水泵,将缓冲水池内经电化学处理后的冷却水送回至循环水池,完成一轮的循环冷却水处理,进入下一轮的循环,每批次处理水量1 m3,每天处理4~5批,最大处理量5 m3·d−1。自动运行模式采用PLC自动控制运行,步骤与手动运行一致。中试系统自动运行一段时间后,对沉积在缓冲水池底部的水垢进行排污,排污频次为10 d·次−1,每次排污量1 m3。

-

中试研究以该换流站循环冷却水池中的循环冷却水作为处理对象,其水质指标如下:COD为25~30 mg∙L−1,pH=8.5~9.0,电导率为2 450~2 600 μS∙cm−1,Ca2+为35~55 mg∙L−1,Mg2+为25~35 mg∙L−1,Cl−为200~250 mg∙L−1,总碱度(以CaCO3计)为300~350 mg∙L−1。循环冷却水系统的补水为自来水,水质指标符合《生活饮用水卫生标准》(GB

5749 -2006)[22]。 -

1)试剂。氯化钙(CaCl2)、氯化镁(MgCl2)、十二水合磷酸氢二钠(Na2HPO4·12H2O)、磷酸二氢钾(KH2PO4)、高锰酸钾(KMnO4)、N,N-二乙基对苯二胺硫酸盐(C10H16N2·H2SO4),均为分析纯;去离子水。

2)仪器。pH计(pH100A,上海力辰仪器科技有限公司);电导率仪(DDSJ-308F,上海仪电科学仪器有限公司);电感耦合等离子发射光谱仪(ICP-OES,ICAP Pro,赛默飞世尔科技公司);扫描电镜(SEM,JSM-IT500HR,日本JEOL公司);能谱分析(EDS,Oxford X-Max-20);X射线衍射仪(XRD,D2 PHASER,德国布鲁克仪器公司)。

-

Ca2+和Mg2+质量浓度采用ICP-OES发射光谱仪进行测定;pH采用 pH 计测定;电导率采用电导率仪测定;COD 采用重铬酸钾法测定;余氯采用DPD试剂显色法测定;总碱度采用酸碱指示剂滴定法;碳钢及不锈钢挂片腐蚀实验参照ZHAO等[23]的方法。中试参数影响数据采用2次重复实验平均值,电化学除垢装置自动运行30 d数据采用多时间点采样平均值。

比能耗根据式(1)进行计算,电化学装置运行电耗根据式(2)进行计算。

式中:B为比能耗,Wh∙L∙mg−1;U为平均电压,V;J为电流密度,A∙m−2;S为阴极总面积,m2;∆t为反应时间,h;∆C为在t时间内钙、镁硬度离子的变化量,mg∙L−1。

式中:E为电耗,kWh∙d−1;U为平均电压,V;J为电流密度,A∙m−2;S为阴极总面积,m2;t为每天的反应时间,h∙d−1。

-

采用计算流体动力学技术对循环冷却水在窄通道管式电极组中的流动状态进行模拟,为实际中试提供理论参考。采用COMSOL软件根据窄通道管式电极组件的形状和尺寸绘制出模型图,如图2所示,循环冷却水运行采用上进下出方式,实际运行过程中为2组共6根电极并联运行,为了节省计算资源和计算时间,采用其中1组3根电极串联为研究对象开展模拟计算。

仿真计算的参数如下,采用的有限元仿真物理场为湍流(k~ω)接口和稀物质传递接口,其中湍流控制方程如式(3)~(8)所示。稀物质传递控制方程如式(9)所示。

式中:ρ为流体密度,kg·m−3;u为流体流速,m·s−1;t为时间,s;p为压力,Pa;I为单位向量;μ为动力黏度,Pa·s;F为体积力,N;T为温度,K;k为湍流动能,m2·s−2;ω为单位湍流动能耗散量,m2∙s−3;α、β、β*、σ、σ*为常数[24]。

式中:Ci为组分浓度,moL∙m−3;Ji为组分面通量,moL∙(s·m2)−1;Ri为组分参与反应的速率moL∙(s·m2)−1[25]。

-

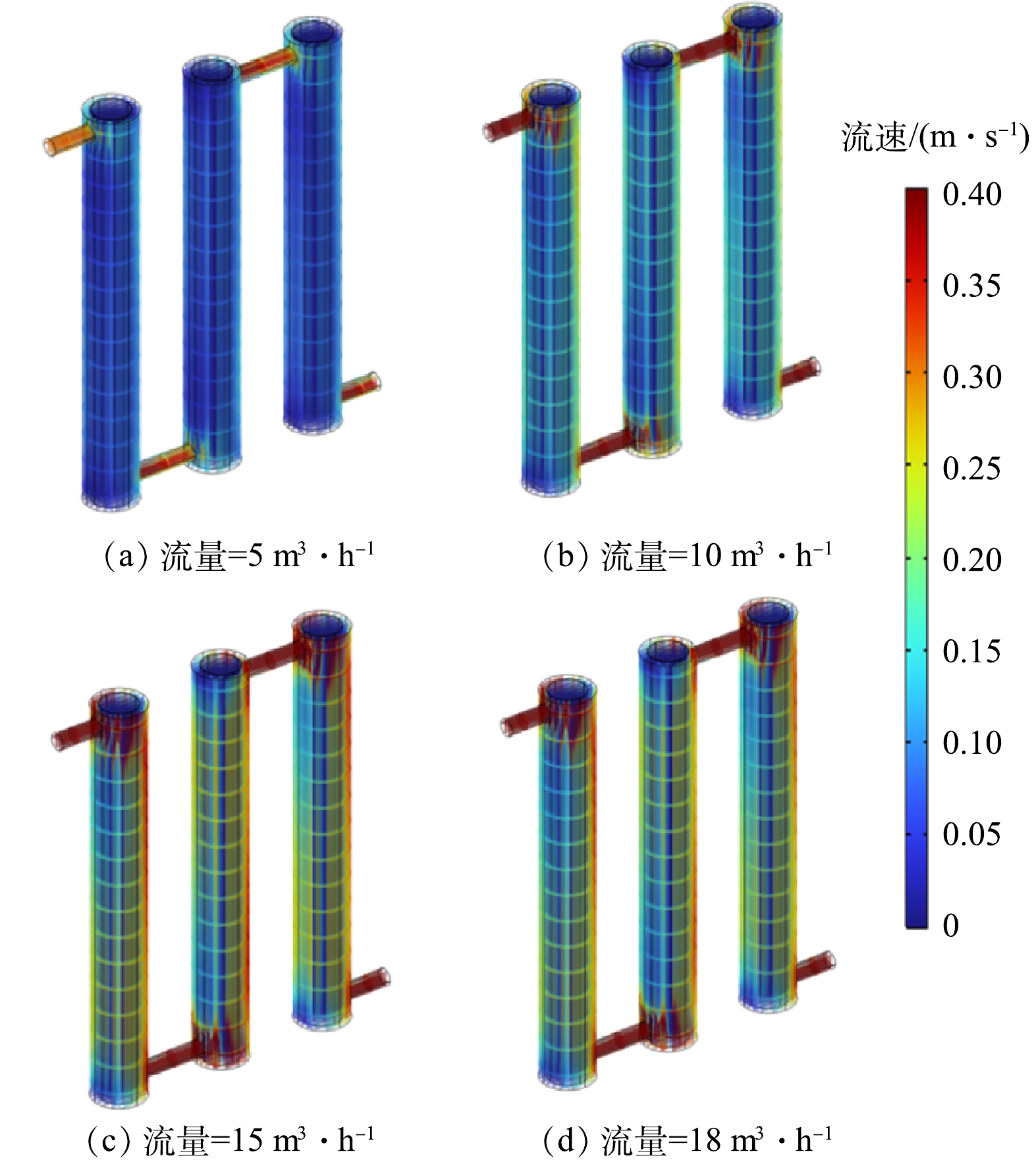

1)不同循环流量下的电极组流场情况。图3为不同循环流量下的窄通道电化学管式电极组流场图,在5 m³∙h−1和10 m³∙h−1的低循环流量下,流场中高流速部分集中于电极连接处,电极处的循环流速较低,而随着循环流量的提高,电极处的循环流速开始增大,当流量达到15 m³∙h−1时,在电极处的流速达到较高水平,18 m³∙h−1表现情况与15 m³∙h−1类似。从上述结果可知,结合水泵能耗最佳的循环流量为15 m³∙h−1。

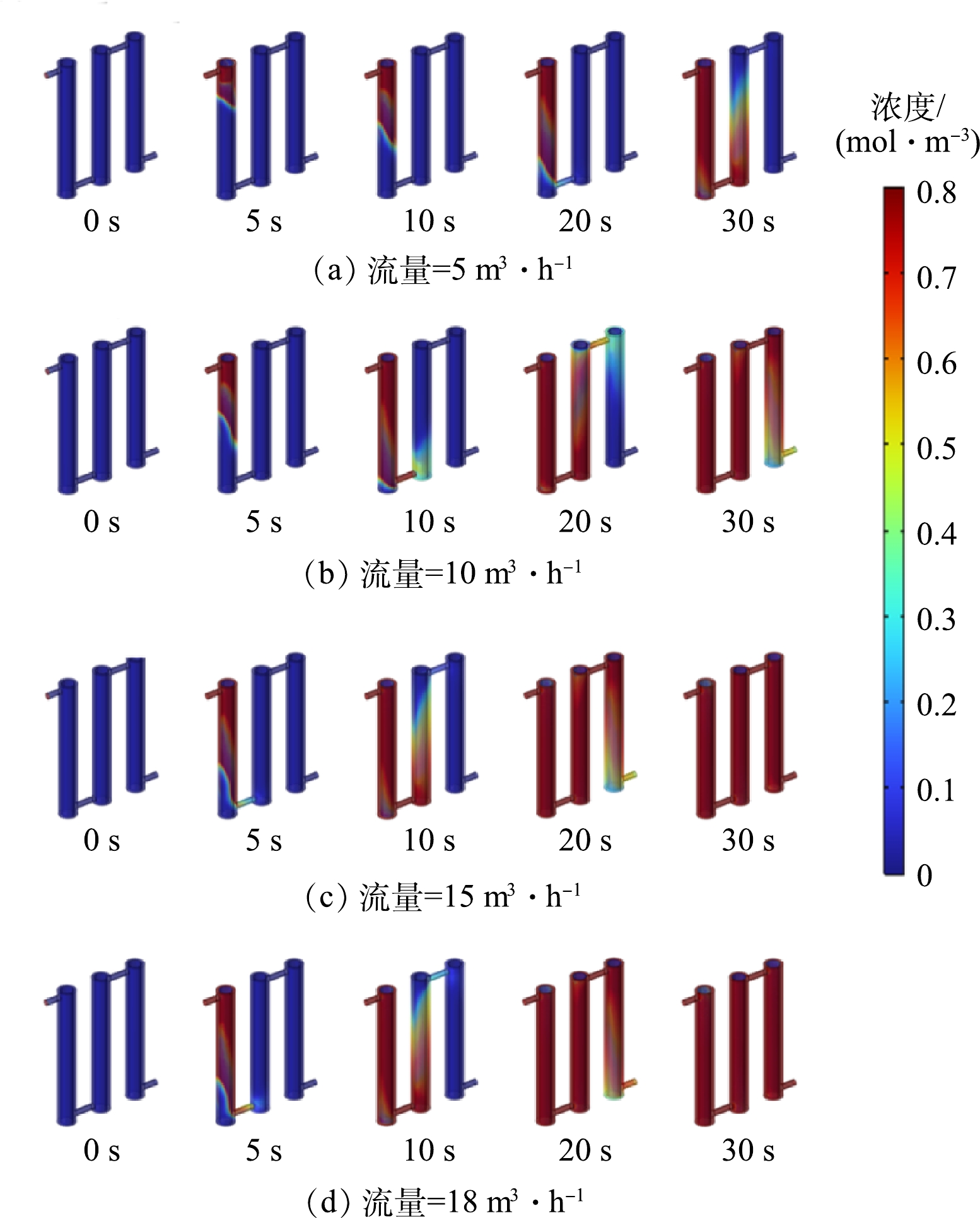

2)不同循环流量下电极组处的物质传质情况。为了模拟成垢离子在电极组内不同循环流量下的传质情况,由于单组电极内部的水力停留时间为12~25 s,通过模拟计算得出0~30 s内不同循环流量下物质浓度的分布图。由图4可知,当循环流量为5 m³∙h−1时,经过20 s,成垢离子可传递至第1根电极底部,30 s后传递至第2根电极中部;在循环流量为10 m³∙h−1时,经过10 s的时间,可传递至第1根管式电极底部,20 s后传递至第2根管式电极中部,在30 s可基本完成1组电极组的物质传导,使成垢离子与电极充分接触;当循环流量提高至15 m³∙h−1和18 m³∙h−1时,传质性能提升明显,20 s时即可使电极组与成垢离子充分接触。说明提高循环流量能明显增大阴极的传质效率,结合图3结果分析可得,最佳循环流量为15 m³∙h−1。

-

1)循环流量对电化学除垢效果的影响。实验设置3组循环流量分别为5、10、15 m³∙h−1,设置电极的电流密度均为5 A∙m−2,比较了不同循环流量下Ca2+、Mg2+去除率以及pH、电极电压的变化。由图5(a)~(b)可知,当循环流量为5 m³∙h−1时,300 min内Ca2+、Mg2+的去除率分别为17.85%、8.96%;当循环流量为10 m³∙h−1时,300 min内Ca2+、Mg2+的去除率分别为20.62%、10.47%;当循环流量设置为15 m³∙h−1时,Ca2+、Mg2+的去除率分别为21.98%、11.58%,此条件下对Ca2+以及Mg2+的去除效果最好,推测可能的原因是在大流量下,成垢离子的传质增强,增加与阴极接触概率,并且可以带走电极表面的气泡,减少析氢反应的影响,从而促进成垢离子的去除。当流量较小时,停留时间长,易受到电极析氢反应产生气泡的影响,同时也不利于晶核的沉积[26]。由图5(c)可以看出,当循环流量较低时,长时间运行后容易使电极电压升高,这可能是因为流量低的状态下,电极表面因析氢反应产生大量气泡,无法及时带离,气泡将电极表面的催化电极活性层覆盖,促使反应的过电位增大。当循环流量提高到15 m³∙h−1时,电压的变化值稳定,不再随运行时间增加而增大,说明流量提高后将析氢反应产生的气泡及时带走,增大了成垢离子与电极的接触机会。图5(d)为不同循环流量下的pH变化情况。由图5(d)可知,各组循环流量下pH的变化无明显差异,说明循环流量对水中碱度的去除影响较小。综合上述结果可知,本装置的最佳运行循环流量为15 m³∙h−1。

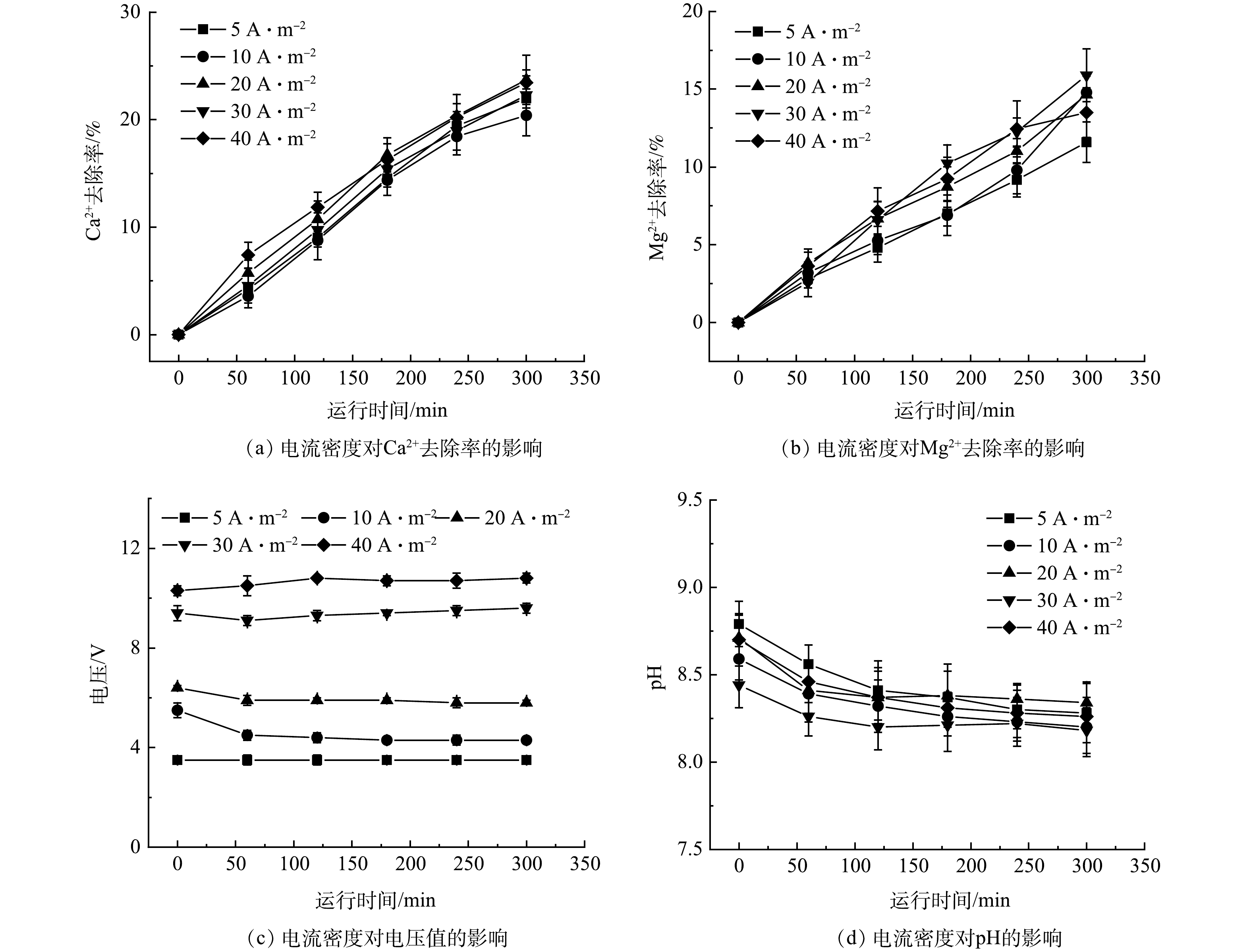

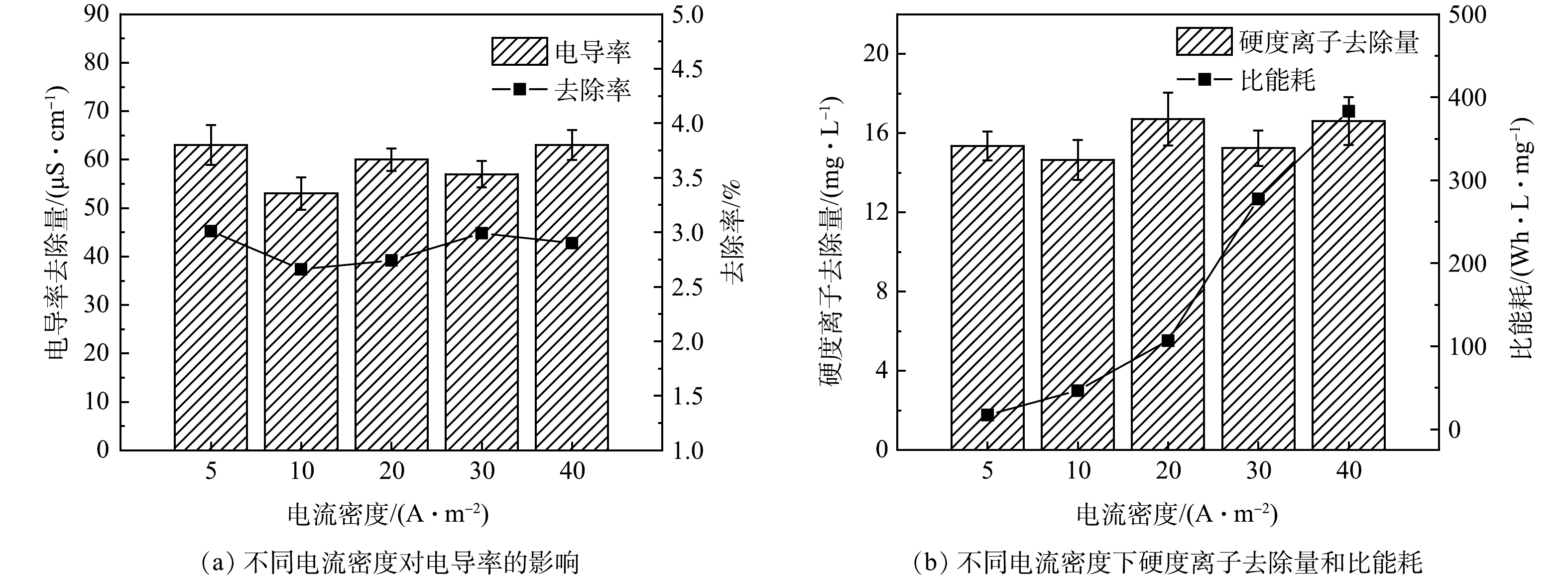

2)电流密度对电化学除垢效果的影响。以电极电流密度为5、10、20、30、40 A∙m−2开展实验,循环流量设为15 m³∙h−1。如图6(a)所示,Ca2+的去除率随着运行时间的增加而升高,当运行时间为300 min时,在电流密度为5、10、20、30、40 A∙m−2的条件下Ca2+的去除率分别为21.98%、20.40%、23.70%、22.29%、23.45%,在电流密度为20 A∙m−2去除率最高。图6(b)为在不同电流密度下Mg2+的去除情况。当运行时间为300 min时,在电流密度为5、10、20、30、40 A∙m−2的条件下Mg2+的去除率分别为11.58%、14.76%、14.64%、15.89%、13.49%,在电流密度为30 A∙m−2去除率最高。可以看出Mg2+的去除率和Ca2+类似,在提高电流密度后去除率没有明显提高,其原因可能在于电流密度大于一定程度后,析氢反应干扰了成垢离子向阴极附近传质,使得游离Ca2+、Mg2+难以在阴极表面附着。此外,循环水中存在许多其他阴离子如SO42−、PO43−、NO3−等会对Ca2+、Mg2+的沉淀过程产生干扰。

图6(c)为不同电流密度下的电压变化情况。可见,在电化学除垢装置运行过程中电压稳定,没有明显波动。图6(d)为不同电流密度下pH的变化情况。可见,pH均有所降低,与初始进水相比降低值在0.3~0.5左右,水体中的pH降低的原因在于电解过程中HCO3−在电场的作用下向阳极移动,阳极区域产生的H+与HCO3−结合产生H2O和CO2 [27]。

图7(a)为不同电流密度下的电导率变化情况,在不同的电流密度下,电导率去除量为50~70 μS∙cm−1。电导率的降低原因在于HCO3−在电解过程中产生CO32−,与循环水中的Ca2+、Mg2+结合生成沉淀物,水中的成垢离子浓度不断降低,总体离子的数量减少导致电导率下降。图7(b)为不同电流密度下的Ca2+、Mg2+硬度离子去除量和比能耗的关系,采用不同电流密度进行处理后,Ca2+、Mg2+离子去除总量彼此相近,各组电流密度下的比能耗分别为17.10、46.59、106.82、277.56、383.13 Wh∙L∙mg−1。因此,本装置最优工作电流密度为5 A∙m−2。

-

1)电化学除垢装置自动运行测试。经过前述实验后,得出电化学除垢装置的最佳运行参数为电流密度5 A∙m−2,循环流速15 m³∙h−1。将电化学除垢装置切换为自动运行模式,原有阻垢、缓蚀、杀菌加药系统停止运行,记录电化学除垢装置自动运行30 d的进出水Ca2+、Mg2+质量浓度以及pH和电导率变化情况,并评价30 d内水体的结垢趋势。最后,继续自动运行2个月,在3个月的中试实验结束后,对经过电化学除垢前后的冷却水的腐蚀性、余氯浓度、COD进行检测。

图8为电化学除垢装置自动运行30 d后的处理效果。由图8(a)可知,30 d内的进水Ca2+在33.68~40.31 mg∙L−1,出水Ca2+在21.92~30.12 mg∙L−1,Ca2+去除率为 18.43%~25.95%。图8(b)为处理前后Mg2+的变化情况。进水Mg2+在25.49~28.66 mg∙L−1,出水Mg2+在21.06~24.01 mg∙L−1,Mg2+去除率为9.43%~13.86%,总体的成垢离子去除率为14.76%~18.45%。图8(c)为进出水pH的变化情况。进水pH在8.60~8.81,出水pH在8.25~8.36,pH降低了0.33~0.50。图8(d)为进出水电导率的变化情况。进水的电导率在2 279~2 445 μS∙cm−1,出水的电导率在2 215~2 360 μS∙cm−1,电导率降低了55~85 μS∙cm−1,下降率在2.41%~3.48%。

随后,对自动运行3个月前后电化学除垢装置进出水水样的游离余氯和COD进行检测。电化学除垢装置的进水游离余氯质量浓度为0.45 mg∙L−1,COD为26 mg∙L−1,出水的游离余氯质量浓度为6.80 mg∙L−1,达到了进水余氯的15倍以上,COD为14 mg∙L−1,COD去除率为46.15%。上述结果表明,基于二氧化铅阳极的电化学除垢装置,能够利用水中残留氯离子进行直接得失电子反应,转化为具有抑菌、杀菌效果的游离余氯。同时,二氧化铅电极本身的羟基自由基生成能力,可同步控制有机污染,提高水质洁净度,进一步促进Ca2+、Mg2+离子的阴极还原过程。

最后,测试电化学除垢装置的缓蚀性能,通过挂片实验对循环水池中水体的腐蚀性进行检测,分别在循环水池的4个点位放置碳钢和不锈钢材质挂片,放置时间为2个月。由表1可知,不锈钢和碳钢挂片的腐蚀速率分别小于0.000 03 mm∙a−1和0.016 1 mm∙a−1,符合《工业循环冷却水处理设计规范》(GB/T

50050 -2017)要求[28]。2)水体结垢趋势评价。PSI(Puckorius scaling index)结垢指数能够反应水体的结垢倾向,该指数是研究人员对几百个循环冷却水系统研究之后提出的判断结垢趋势概念,并得出当PSI小于6时,即具有结垢风险[29],PSI结垢指数根据式(10)~(12)计算。

式中:pHs为饱和pH;pHeq为平衡pH;A为总溶解度系数;B为温度系数;C为钙硬度系数;D为碱度系数;M为水的总碱度(以CaCO3计),mg∙L−1。其中A、B、C、D系数根据换算表计算而来[29]。

由表2计算结果可知,电化学除垢装置自动运行30 d后,循环冷却水的PSI结垢指数逐步由5.56上升至6.71,可以在侧面说明经过电化学除垢装置处理后,该换流站换流阀的循环冷却水系统结垢风险下降。

-

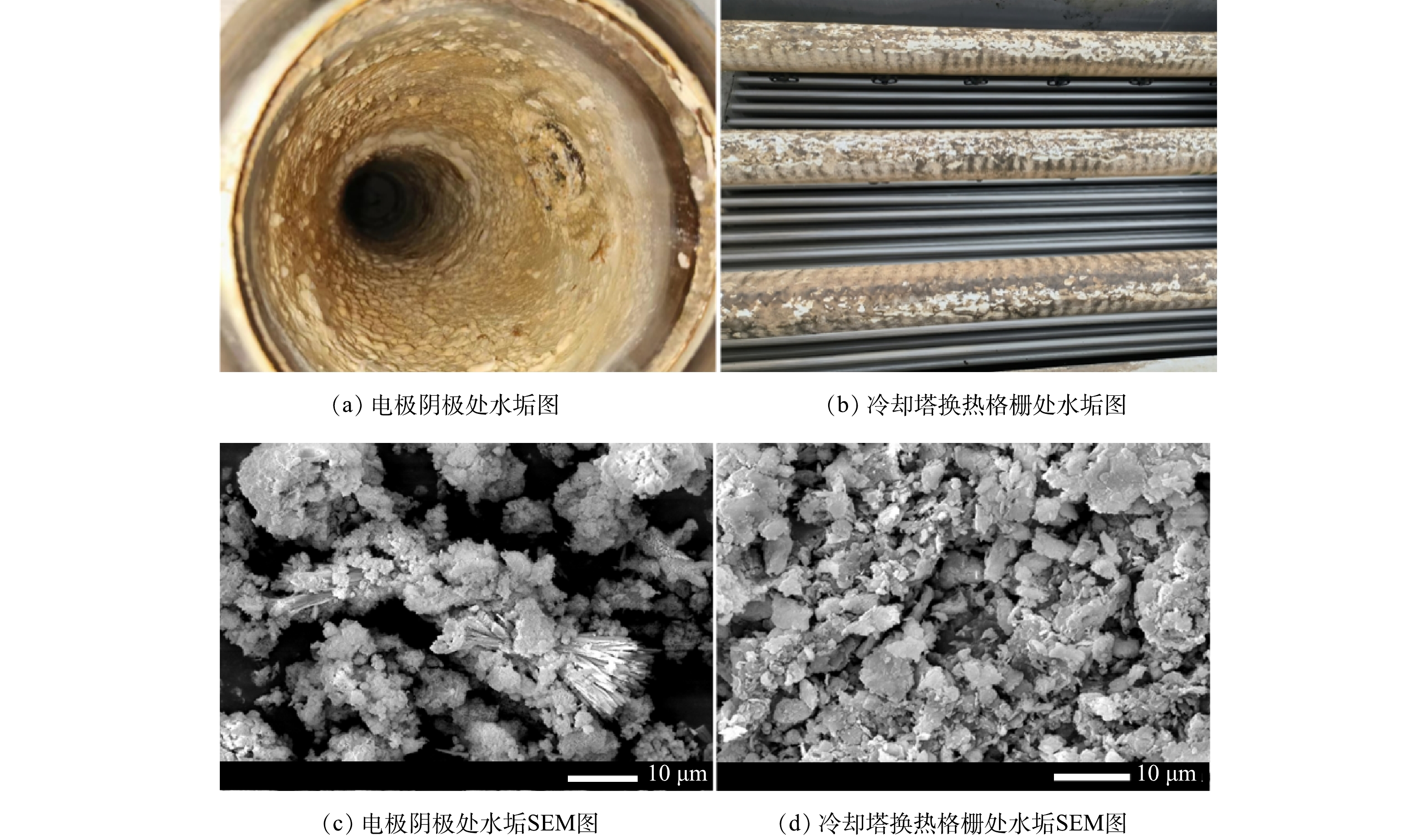

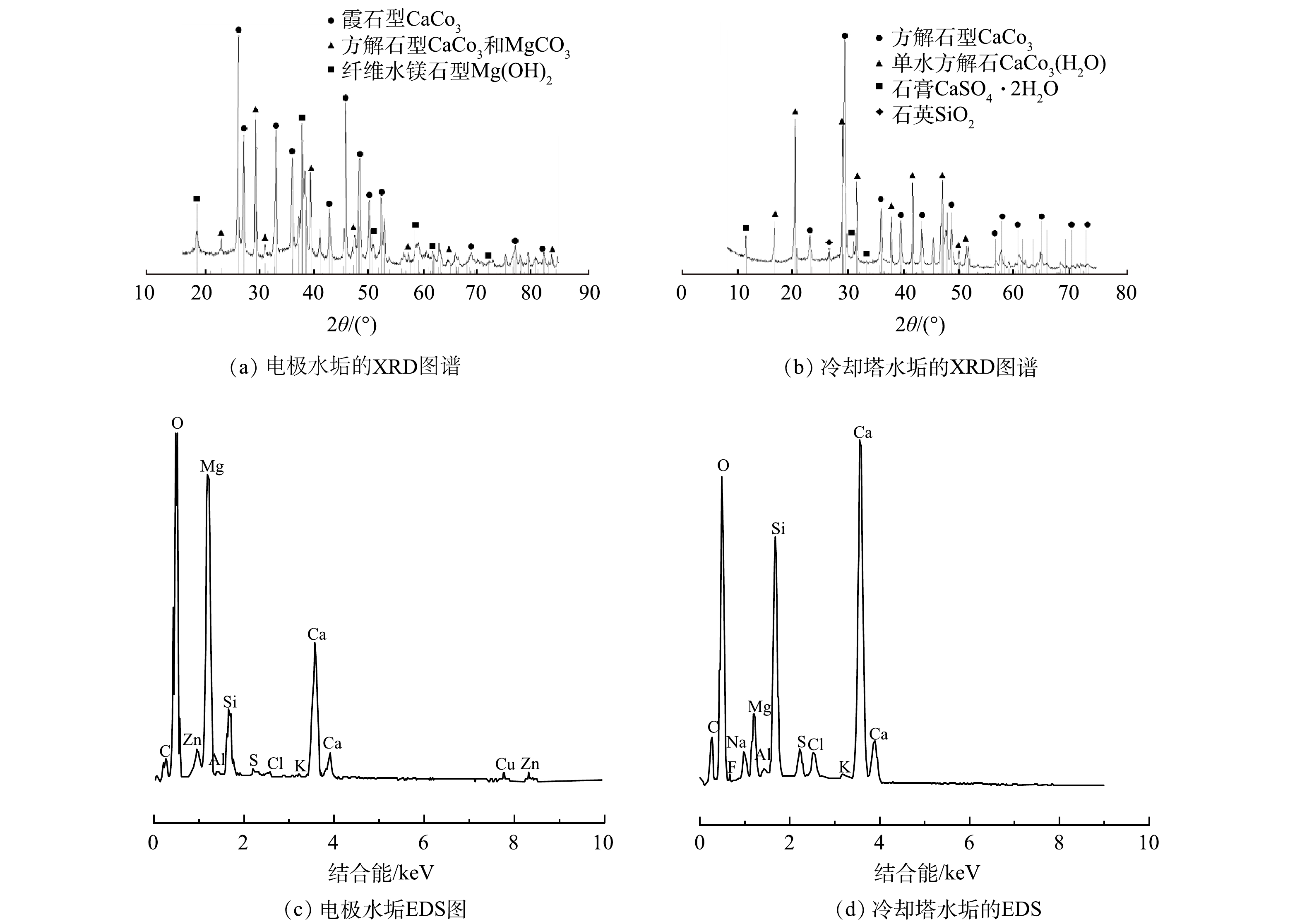

1)水垢的晶型和形貌分析。图9(a)和图9(c)分别为阴极水垢的宏观形貌图和SEM图。可见,垢样表面较为平滑且形貌松散,图10(a)和图10(c)为电极阴极水垢的XRD图和EDS成分分析图,电极水垢的成分主要含有Mg、O、C、Ca、Si。由表3可知,Ca、Mg的占比分别为7.96%和14.31%,电极水垢的成分主要为霰石型CaCO3,以及部分方解石型CaCO3和MgCO3,同时存在部分纤维水镁石型Mg(OH)2,CaCO3主要为霰石型晶体,这种晶体为斜方晶系,晶核尺寸较大、质地相对平滑松软,易被水流带走[30-31],而残余的方解石型水垢因较难去除而被留下。

图9(b)和图9(d)为冷却塔格栅板处的水垢宏观形貌图和SEM图,显示冷却塔水垢呈现针状颗粒物集合所形成的束状晶体,形体不规则。图10(b)和图10(d)为冷却塔水垢的XRD图和EDS成分分析图。冷却塔处水垢的主要成分为C、O、Ca、Si以及少部分Mg。由表3可知,Ca、Mg、Si的占比分别为15.05%、2.10%、6.46%。冷却塔水垢的主要组成为方解石型CaCO3以及单水方解石CaCO3,同时包含少量的CaSO4·2H2O,以及SiO2。说明在中试之前该换流站的循环冷却塔内水垢成分大多为较难去除的方解石型CaCO3,在换热设备表面附着后难以靠水流冲刷而去除,垢样未发现Mg2+的沉淀物,说明在不经过电化学除垢设备处理时,Mg2+大多以离子形式存在。相比之下,经过电化学除垢装置处理后的水垢由方解石型晶体转变为霰石型晶体为主,易于剥离,降低了循环水池中的成垢离子浓度,有利于循环水系统的持续稳定运行。

2)电极水垢与自然水垢的形成机理分析。结合上述水垢的晶型和形貌分析,如图11(a)所示分析冷却塔处自然形成水垢可能机理为:循环冷却水体长期处于pH 7.5~8.5的偏中性环境,运行过程中Ca2+、Mg2+、SiO2等被浓缩,离子碰撞概率和总体浓度不断提高,逐步沉淀附着于设备表面。CaCO3因其更低的溶度积(1.1×10−8)更易析出沉淀,MgCO3溶度积(3.5×10−3)相对更大,因此MgCO3沉淀量更小;SiO2沉淀物则是随其浓度增大而缓慢析出。经过长期干化和沉积,垢层逐渐增厚。

结合电化学除垢技术原理[12-14],如图11(b)所示,由此可以推断电极水垢形成机理为:当电化学除垢装置开始运行后,Ca2+、Mg2+等带正电粒子定向迁移至阴极区域,如式(13)和式(14)所示,阴极区域在反应过程中产生OH−和H2,水体中的HCO3−与生成的OH−反应,产生CO32−和H2O,如式(15)和式(16)所示,在这一过程中Ca2+与CO32−反应生成CaCO3,Mg2+则与OH−反应生成Mg(OH)2,并沉积至阴极表面。

同时,由于阳极采用二氧化铅电极,水中有机物在阳极产出的强氧化性物质·OH、ClO−、Cl2等作用下被进一步氧化分解,产生水和CO2,在水体中可进一步形成CO32−,促进成垢离子的沉淀,这一过程中产出的游离性余氯量也可以起到杀菌作用。

-

最后,分别核算了原有循环冷却水加药阻垢系统和电化学除垢系统的的运行成本。从表4可以看出原有系统的运行费用包括了电费、药剂费及排污费等,电化学除垢系统包括电费和排污费。根据换流站提供的电价、药剂单价及排污单价进行核算,原系统的运行成本约为308.9元·d−1,而电化学除垢系统的运行成本约为33.98元·d−1,电化学除垢系统相较加药阻垢系统的运行成本大幅降低。

-

1)针对换流站换流阀循环冷却水系统的电化学除垢中试实验取得了良好的处理效果,在电流密度为5 A·m−2、循环流量为15 m³·h−1时,Ca2+和Mg2+的去除率分别达到25.95%和13.86%,比能耗达到17.10 Wh∙L∙mg−1,电导率降低了50~70 μS·cm−1。

2)经过30 d的自动稳定运行,Ca2+、Mg2+的质量浓度及电导率分别控制在22 mg·L−1、21 mg·L−1及2 300 μS·cm−1以下,呈现逐步下降趋势,最终的余氯质量浓度达6.80 mg·L−1,COD去除率达到46.15%,冷却水腐蚀速率符合规范要求。经过电化学除垢装置处理后,该换流站换流阀的循环冷却水系统的结垢风险下降,杀菌能力得到提升。

3)经过电化学除垢装置处理后的水垢由方解石型晶体转变为霰石型晶体为主,易于剥离,降低了循环水池中的成垢离子浓度,有利于循环水系统的持续稳定运行。

4)电化学除垢系统相较于原加药阻垢、缓蚀、杀菌系统的排污量及运行成本大幅降低,电化学除垢系统在换流阀循环冷却水系统处理中具有较大的经济优势和环保优势。

换流站换流阀循环冷却水系统电化学除垢中试运行效果

Pilot operation of electrochemical descaling for circulating cooling water system of converter valve in converter station

-

摘要: 换流站换流阀循环冷却水系统在运行过程中易发生设备腐蚀结垢、微生物繁殖及排污量大等问题。使用传统化学药剂阻垢存在运行成本高、易产生二次污染的问题。电化学除垢技术兼具除垢、防腐蚀、杀菌等功能,且不产生二次污染。针对国网浙江省某柔性直流换流站换流阀循环冷却水系统进行为期3个月的电化学除垢中试研究,在电流密度5 A·m−2,循环流量15 m³·h−1的最佳运行参数下,Ca2+、Mg2+及电导率呈现逐渐下降趋势,出水Ca2+、Mg2+及电导率分别控制在22 mg·L−1、21 mg·L−1及2 300 μS·cm−1以下,余氯质量浓度达6.80 mg·L−1,COD去除率达46.15 %,比能耗达17.10 Wh∙L∙mg−1。处理后的冷却水对碳钢、不锈钢腐蚀速率分别小于0.016 1 mm·a−1、0.000 03 mm·a−1,符合工业循环冷却水处理设计规范。对电极沉积水垢和冷却塔自然沉积水垢进行了扫描电镜、能谱分析和X射线衍射分析,发现电化学沉积水垢空隙小,结构疏松,有利于剥离和去除。电化学除垢系统的综合运行成本较原有加药阻垢系统大幅降低。本研究为电化学除垢技术在换流站换流阀循环冷却水系统中的应用提供了技术基础。Abstract: The equipment corrosion and scaling, microorganism propagation and large amount of pollution often occurs during operation of the circulating cooling water system of converter valve in converter station. Using traditional chemical additive for scale inhibition involves high operating costs and is prone to causing secondary pollution. Electrochemical descaling technology has many functions such as scale removal, corrosion prevention and bactericidal, without causing secondary pollution. The three-month pilot test of electrochemical descaling technology used in the converter valve circulating cooling water system in a flexible DC converter station of Zhejiang State Grid was explored. At the optimal operating parameters as follows: current density of 5 A·m−2 and circulating flow rate of 15 m³·h−1, the effluent Ca2+, Mg2+ and conductivity decreased gradually, and they were controlled below 22 mg·L−1, 21 mg·L−1 and

2300 μS·cm−1, respectively; the residual chlorine concentration reached 6.80 mg·L−1 and the removal rate of COD reached 46.15%, the best specific energy consumption was 17.10 Wh∙L∙mg−1. After electrochemical treatment, the corrosion rates of circulating water on carbon steel and stainless steel were lower than 0.016 1 mm·a−1 and 0.000 03 mm·a−1, respectively , which could meet the industrial circulating cooling water treatment design code. Scanning electron microscope (SEM), Energy Dispersive Spectrometer (EDS) and X-Ray Diffraction (XRD) analysis were carried out on the scale deposited on the electrode of the pilot electrochemical device and the scale deposited in the cooling tower of the circulating water tank after long-term operation. It was found that after the electrochemical descaling process, the scale had smaller pores and loose structure, which is conducive to peeling and further removal. The comprehensive operation cost of the electrochemical descaling system is greatly reduced compared with the traditional chemical additive scaling control system. This study provides a technical basis for the application of electrochemical descaling technology in the circulating water system of converter valve in the converter station. -

-

表 1 碳钢和不锈钢材质挂片的腐蚀数据

Table 1. Corrosion data of carbon steel and stainless steel hanging plates

材质 编号 挂前质量/g 挂后质量/g 腐蚀速率/(g·(m2·h)−1) 腐蚀速率/(mm·a−1) 碳钢 点位1 18.689 4 18.642 1 0.014 4 0.016 1 点位2 18.228 5 18.191 1 0.011 4 0.012 7 点位3 18.413 1 18.390 9 0.006 8 0.007 6 点位4 18.884 4 18.871 4 0.004 0 0.004 4 不锈钢 点位1 19.603 5 19.603 4 0.000 03 0.000 03 点位2 20.134 3 20.134 2 0.000 03 0.000 03 点位3 20.845 1 20.845 1 0.000 00 0.000 00 点位4 19.813 9 19.813 7 0.000 03 0.000 03 表 2 电化学除垢装置自动运行30 d前后结垢指数

Table 2. Change in PSI after 30 days automatic operation of electrochemical descaling device

样品 TDS/(mg∙L−1) 温度/℃ 钙硬度/(mg·L−1) 总碱度/(mg·L−1) pHs pHeq PSI 结垢风险 处理前 1345 37 100 348 6.91 8.26 5.56 较大 处理后 1239 37 73 187 7.29 7.87 6.71 较小 表 3 电极水垢及冷却塔水垢元素组成

Table 3. Elemental composition of electrode scale and cooling tower scale

电极水垢元素组成 冷却塔水垢元素组成 元素 质量/% 占比/% 元素 质量/% 占比/% C 3.05 5.07 C 5.27 9.09 O 54.39 67.81 O 48.43 62.75 Mg 17.43 14.31 Mg 2.46 2.1 Al 0.14 0.1 Al 0.27 0.2 Si 4.4 3.12 Si 8.75 6.46 S 0.34 0.21 S 1.36 0.88 Cl 0.29 0.17 Cl 1.46 0.85 K 0.16 0.08 K 0.35 0.18 Ca 15.99 7.96 Ca 29.09 15.05 Cu 0.82 0.26 F 0.62 0.67 Zn 2.99 0.91 Na 1.95 1.76 总计 100 100 总计 100 100 表 4 加药阻垢系统与电化学除垢系统运行成本对比

Table 4. Comparison of operating cost between drug and electrochemical descaling system

项目 单价 原循环冷却系统加药阻垢系统 新型电化学除垢系统 用量 成本/(元·d−1) 用量 成本/(元·d−1) 电耗 0.5 元·度−1 162.6度·d−1 81.3 67.6度·d−1 33.8 无磷阻垢缓蚀剂 10 000 元·t−1 8 kg·d−1 80 — — 非氧化杀菌灭藻剂 9 000 元·t−1 0.6 kg·d−1 5.4 — — 氧化杀菌灭藻剂 9 000 元·t−1 1.4 kg·d−1 12.6 — — 排污量 1.8 元·t−1 72 t·d−1 129.6 0.1 t·d−1 0.18 合计 308.9 33.98 -

[1] 李国新, 姜子秋, 关艳玲, 等. 换流站换流阀内冷却水水质要求与控制[J]. 黑龙江电力, 2013, 35(6): 542-545. doi: 10.3969/j.issn.1002-1663.2013.06.020 [2] 闫迎, 晏桂林, 郝剑波. 高压直流换流阀水冷却系统常见缺陷分析及对策[J]. 湖南电力, 2017, 37(4): 56-58,68. doi: 10.3969/j.issn.1008-0198.2017.04.016 [3] 穆道彬, 杨军, 张程蕾, 等. 电化学与药剂联合处理循环水控制节水技术应用研究[J]. 工业水处理, 2023, 43(5): 188-193. [4] ZHU H, ZHENG F, LU S, et al. Effect of electrochemical pretreatment on the control of scaling and fouling caused by circulating cooling water on heat exchanger and side-stream reverse osmosis membrane[J]. Journal of Water Process Engineering, 2021, 43: 102261. doi: 10.1016/j.jwpe.2021.102261 [5] 王磊. 石灰软化法处理循环冷却水的应用研究[J]. 石油化工安全环保技术, 2022, 38(1): 53-56. doi: 10.3969/j.issn.1673-8659.2022.01.015 [6] 童伟芳. 工业循环冷却水系统阻垢剂研究进展[J]. 能源环境保护, 2012, 26(5): 24-27. [7] RAHMANI K, JADIDIAN R, HAGHTALAB S. Evaluation of inhibitors and biocides on the corrosion, scaling and biofouling control of carbon steel and copper–nickel alloys in a power plant cooling water system[J]. Desalination, 2016, 393: 174-185. doi: 10.1016/j.desal.2015.07.026 [8] 霍文兰, 温俊峰. 超声波辅助法在输油管道除垢、防垢中的应用[J]. 应用化工, 2009, 38(6): 916-918. doi: 10.3969/j.issn.1671-3206.2009.06.041 [9] 彭中良. 磁化技术在工业水处理中的应用[J]. 城市建设理论研究, 2016, 41(12): 410. [10] 陈振华, 刘政修. 双膜法在处理循环冷却水系统排污水中的应用[J]. 工业水处理, 2008, 28(10): 83-86. doi: 10.11894/1005-829x.2008.28(10).83 [11] JIANG B, REN X, LIU Q, et al. Electrochemical water softening technology: From fundamental research to practical application[J]. Water Research, 2024, 250: 121077. doi: 10.1016/j.watres.2023.121077 [12] GABRIELLI C, MAURIN G, FRANCY C H, et al. Electrochemical water softening: principle and application[J]. Desalination, 2006, 201(1): 150-163. [13] XU H, YAN W, TANG C. Electronic water treatment technology[J]. Industrial Water Treatment, 2009, 29(8): 5-9. [14] ZASLAVSCHI I, SHEMER H, HASSON D, et al. Electrochemical CaCO3 scale removal with a bipolar membrane system[J]. Journal of Membrane Science, 2013, 445: 88-95. doi: 10.1016/j.memsci.2013.05.042 [15] SANJUAN I, GARCIA G V, EXPOSITO E, et al. Paired electrolysis for simultaneous electrochemical water softening and production of weak acid solutions[J]. Electrochemistry Communications, 2019, 101: 88-92. doi: 10.1016/j.elecom.2019.03.002 [16] 孙林 孔秀琴. 阻垢剂在废水中阻垢性能的实验研究[J]. 应用化工, 2014, 43(9): 1567-1571. [17] 徐浩, 袁孟孟, 罗清林, 等. 电化学水垢去除技术中试实验研究[J]. 工业水处理, 2019, 39(7): 37-41. doi: 10.11894/iwt.2018-0611 [18] 车凯, 张天琪, 杨玉坤. 电化学技术在炼化循环水系统中的应用[J]. 石油石化节能, 2020, 10(6): 14-17. [19] 贠念增, 张利, 陈磊, 等. 电厂尖峰循环冷却水电化学处理工程实践[J]. 工业水处理, 2018, 38(11): 103-105. doi: 10.11894/1005-829x.2018.38(11).103 [20] 张志军, 成鹏, 谢智翔, 等. 改性钛基二氧化铅电极催化氧化降解水中四环素[J]. 工业水处理, 2023, 43(3): 71-79. [21] 王祎, 崔韬, 谷青青, 等. 管式电化学反应器中试处理高浓度含氰废水与经济分析[J]. 环境工程学报, 2021, 15(8): 2639-2650. doi: 10.12030/j.cjee.202103120 [22] 中华人民共和国卫生部, 中国国家标准化管理委员会. 生活饮用水卫生标准: GB 5749-2006 [S]. 北京: 中国标准出版社, 2007. [23] ZHAO S, JING Y, LIU T, et al. Corrosion behavior and mechanism of carbon steel in industrial circulating cooling water system operated by electrochemical descaling technology[J]. Journal of Cleaner Production, 2024, 434: 139817. doi: 10.1016/j.jclepro.2023.139817 [24] 李明, 蔡亮, 李杉, 等. 基于CFD的输油管道腐蚀特性分析[J]. 焊管, 2023, 46(9): 53-58. [25] 孙哲韬, 何英杰, 陈邵杰, 等. 全固态锂金属电池多物理场耦合下的电化学过程仿真模拟[J]. 高等学校化学学报, 2021, 42(5): 1598-1609. doi: 10.7503/cjcu20200451 [26] XU H, XU Z, GUO Y, et al. Research and application progress of electrochemical water quality stabilization technology for recirculating cooling water in China: A short review[J]. Journal of Water Process Engineering, 2020, 37: 101433. doi: 10.1016/j.jwpe.2020.101433 [27] SANJUAN I, BENAVENTE D, EXPOSITO E, et al. Electrochemical water softening: Influence of water composition on the precipitation behaviour[J]. Separation and Purification Technology, 2019, 211: 857-865. doi: 10.1016/j.seppur.2018.10.044 [28] 中华人民共和国住房和城乡建设部, 中华人民共和国国家质量监督检验检疫总局. 工业循环冷却水处理设计规范: GB 50050-2017 [S]. 北京: 中国计划出版社, 2017. [29] 周本省. 工业水处理技术[M]. 北京: 化学工业出版社, 2003: 42-46. [30] 汤庆国, 王丽娟, 梁金生, 等. 水垢晶体的形成及变化规律研究[J]. 人工晶体学报, 2009, 38(3): 602-607. doi: 10.3969/j.issn.1000-985X.2009.03.014 [31] 路思佳, 李晓良, 赵会艳, 等. 电化学对循环冷却水系统碳钢的结垢与腐蚀影响[J]. 化工进展, 2023, 42(4): 2142-2150. -

下载:

下载: