-

危险废物是一类具有腐蚀性、毒性、易燃性、反应性或者感染性等一种或者几种危险特性,对生态环境和人类健康可产生严重危害的废物。乳化液由于其具有一定的润滑性、冷却性、清洗性和防锈性,在金属制造业中零部件的热处理、切削和研磨等工段被广泛使用,是目前生产中使用最广泛的一种切削液。乳化液在循环使用多次后,发生不同程度的酸败变质,性能降低,必须及时更换,因此形成了废弃的乳化液[1]。根据国家最新颁布的《国家危险废物名录(2021年版)》,废乳化液属于危险废物的范畴(HW09)。废乳化液具有有机浓度高、COD含量高、成分复杂、可生化性差、油含量高、色度高、间歇性排放、污染程度大和量少的特点[2]。因此,如果不加以回收利用和妥善处理处置,不仅浪费大量的废物资源,而且造成严重的环境污染。目前,大多数产废单位将废乳化液收集后交由有资质的单位进行集中处理处置。如何将大量组成复杂的废乳化液进行高效、安全地处理处置,是目前危险废物处置单位最关心的问题之一。

-

常用的废乳化液处理技术包括预处理技术和深度处理技术。破乳作为废乳化液预处理的关键步骤,而深度处理技术则是提高出水水质的必然选择。

-

从热力学和动力学角度,乳化液具有相对的稳定性,因此,乳化液处理首先需要借助外力作用下(重力、离心力、电场等)打破其稳定性,实现油水分离[3]。常用的破乳方法有离心分离法、酸化法、盐析法、混凝法、膜过滤法、气浮法和超声波法等[4]。其中,酸化法和混凝法是较常用的化学破乳法,破乳后出水水质好。但是对于高浓度废有机乳化液,单独使用一种方法可能较难达到良好的破乳效果,通常考虑采用多种化学法组合的方式,对乳化液废水进行破乳预处理[5]。气浮法也是一种有效的预处理技术,属于物理处理法,即在待处理的废水中通入大量微气泡,水中的细小微粒粘附在气泡上,形成表观密度小于水的气浮体,在液体浮力和界面张力的共同作用下,上浮到水面形成浮渣与水分离[6-7]。在实际工程中,采用化学法和物理法协同的方式对废乳化液进行预处理,可以进一步提高出水水质[8]。

-

深度处理技术包括微电解氧化、芬顿氧化、臭氧氧化、生化法和膜分离等。目前,废乳化液处理工程中应用较多地为微电解氧化和芬顿氧化技术。芬顿(Feton)氧化技术是由亚铁离子与过氧化氢组成的体系(芬顿试剂),生成强氧化性的羟基自由基,在水溶液中与难降解有机物生成自由基,从而使有机物结构破坏而被氧化分解掉[9-10]。由于芬顿试剂氧化性较强,可以将多种难降解的有机污染物氧化成无机态小分子物质、H2O和CO2等,因此芬顿氧化作为高浓度有机废水和难降解污染物质的处理技术,具有处理效果好、运行操作简单、处理过程环境友好和无二次污染等优势[11]。

-

四川省某危险废物处置中心项目收集大量的废酸、废碱、废乳化液和重金属废液,共计20 000 t/a,其中包括废乳化液10 500 t/a。废乳化液中主要污染物为COD、NH3-N、石油类和SS等,设计日处理能力35 t/d,运行处理300 d,设计中最大进水COD浓度为200 000 mg/L。本项目乳化液处理设计出水水质要求,见表1。

-

实际中,危险废物处理工程往往会根据废乳化液特点和出水水质要求制定处理工艺[12-13]。根据本项目废乳化液的性质,乳化废液水处理需经过2个步骤:破乳去油和水质净化去除表面活性剂等物质。4种常见破乳方法的比较,见表2。

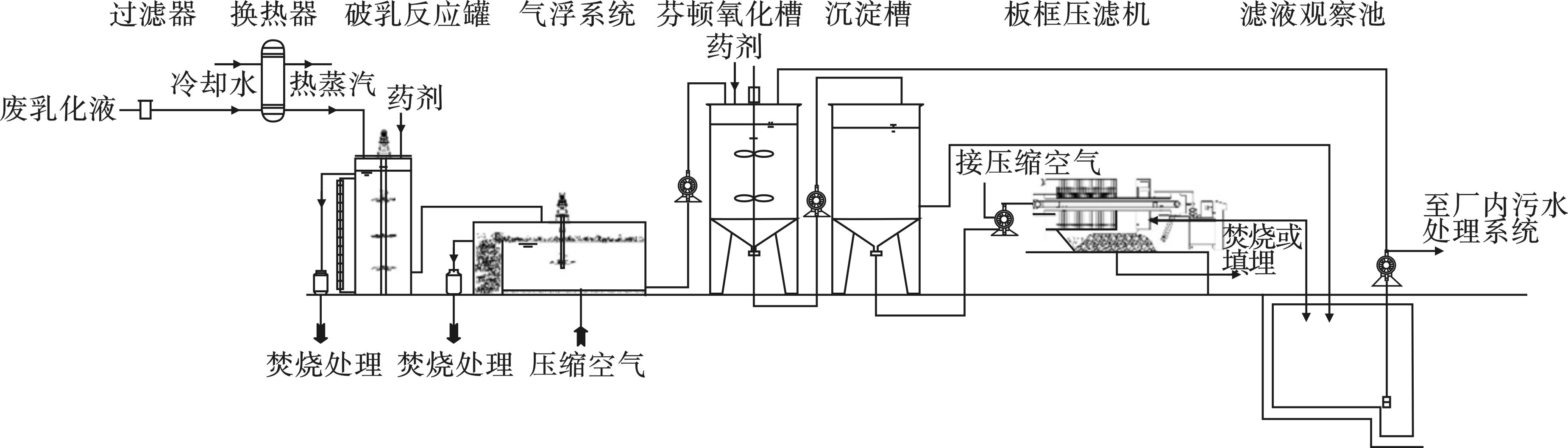

综合考虑本项目废乳化液的来料性质和出水水质要求,废乳化液处理生产线采用了酸化破乳-混凝气浮与芬顿氧化相组合的工艺,以实现油水分离和有机物的高效去除,满足废乳化液处理工段出水水质达标要求。废乳化液处理工艺流程,见图1。

(1)预处理过滤除油:首先对废乳化液进行预处理,废乳化液进入过滤系统,经篮式过滤器去除废水中固体杂质及悬浮物(进入焚烧系统),再通过油水分离器进行油水分离,去除废乳化液中的浮油、乳化油等物质。

(2)破乳反应:预处理后的废液经泵提升进入破乳反应罐,投加废酸、硫酸和PAC等破乳剂和絮凝剂,同时用搅拌机进行搅拌,实现油水分离,去除废液中大量COD,破乳产生的上层浮油由刮板机排出,经收集后进入焚烧系统,下层废水进入气浮系统。

(3)高效气浮:废水进入气浮系统进行处理,pH调至1~3,加入PAM混凝沉淀剂去除废水中的悬浮物及浮渣,气浮后的浮油和浮渣用桶收集,送至焚烧处理系统。焚烧处理系统的余热锅炉产生的蒸汽部分用于加热废乳化液。

(4)深度处理:气浮系统的出水用泵输送至芬顿氧化反应罐,同时,加入稀硫酸、硫酸亚铁和双氧水进行化学氧化,去除废液中的有机物。

(5)压滤分离:经破乳、气浮和氧化后的废液经泵打入压滤机进行过滤脱水,油泥与水分离后,被运输至焚烧车间进行焚烧处理,出水进入过滤观察池。经过沉淀后,底泥外运处理,清液部分则与物化车间其他废水一并进入污水处理车间二效蒸发系统进行深度处理。

在工艺实施过程中,乳化液的加热需要利用焚烧车间产生的热蒸汽通过换热装置来实现。经过换热后的蒸汽冷凝水回流至单效蒸发车间,收集至水箱,水箱软水用于物化车间溶液配制,剩余的软水通过管道输送至污水车间冷凝水箱,与污水车间冷凝软水一并送回焚烧车间软水系统。

-

该项目运行过程中发现了一些问题:(1)破乳和高效气浮工序分别采用独立的反应装置,设备占地较大,投资相对较高,工艺流程较长,处理效率较低;(2)余热蒸汽通过换热器对破乳反应罐中的乳化液进行加热,换热器长时间运行会发生结垢,换热效率大大降低;(3)废乳化液破乳预处理工序中消耗大量的酸和碱,使得该工段出水中污染物种类和数量增加,进而增大了后续污水处理工段的处理难度。

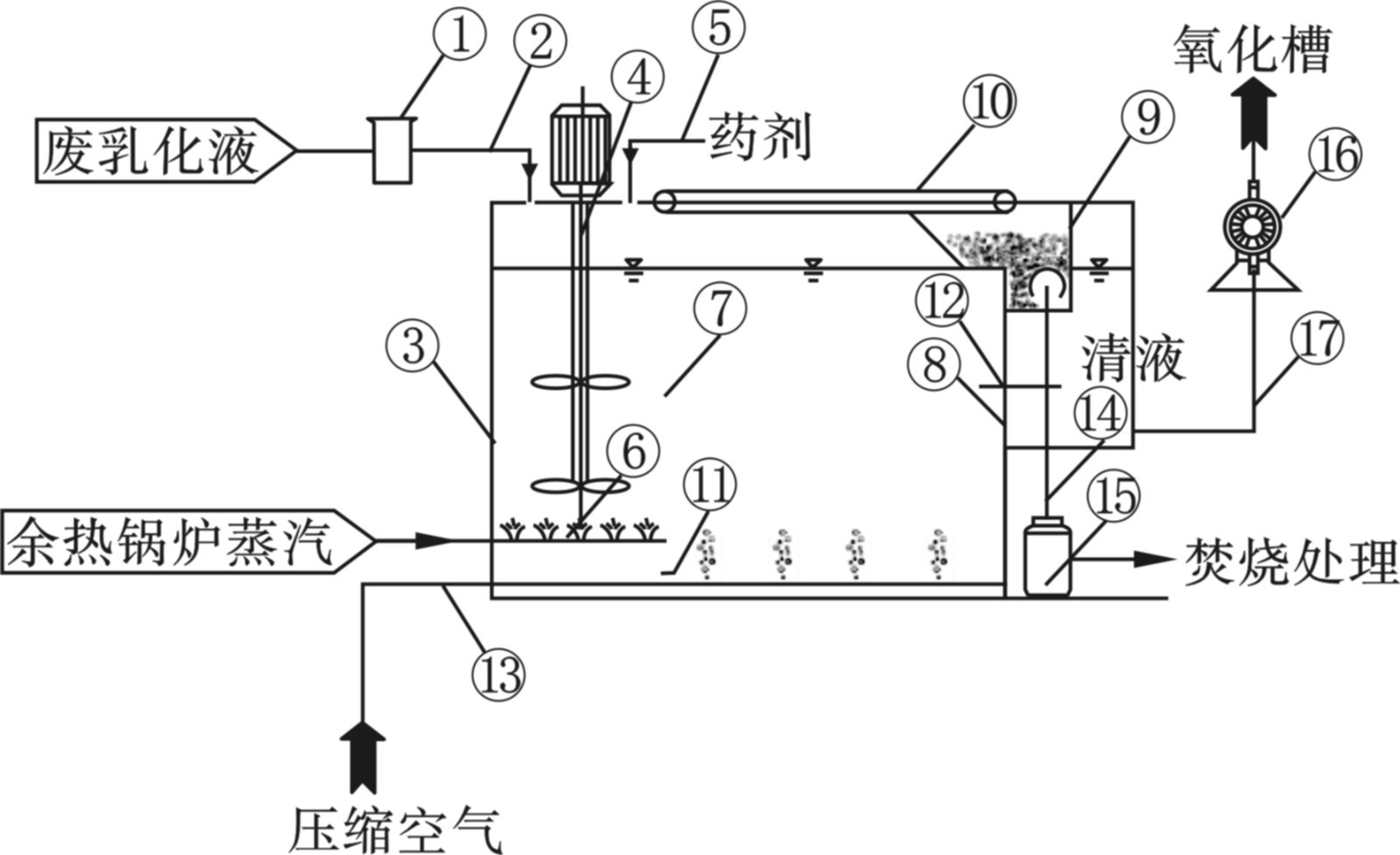

针对以上问题,对乳化液物化处理系统进行了优化设计,见图2。

(1)将破乳槽和气浮罐设计为一体式装置,并且通过隔板Ⅰ、隔板Ⅱ和隔板Ⅲ将破乳—气浮组合装置分成4个区,分别为破乳区、气浮区、清液区和浮渣区。

废乳化液首先通过过滤器,除掉其中的颗粒物等杂质,然后经废液管Ⅰ送至破乳—气浮组合装置的破乳区,视来料废液特性的不同,向反应装置中依次投加相应的复合破乳剂进行破乳,使废液中的乳化油转化为浮油,降低废液中的有机物含量。破乳后的废液通过隔板Ⅰ底部的连通口Ⅰ进入气浮区,气浮区从底部通入压缩空气,并且通过微孔器释放出大量微小气泡,破乳后废乳化液中絮凝体和杂质进一步粘附在气泡表面,形成表观密度小于水的絮体而上浮到水面。气浮区顶部的刮板机将气浮过程中形成浮渣刮至旁边的浮渣区,浮渣用桶收集后送至焚烧车间处理;气浮区下层清液经由气浮区和清液区之间的隔板Ⅱ上的连通口Ⅱ流入了清液区,用提升泵Ⅰ提升至后面的氧化槽。采用破乳-气浮组合装置不仅减少工艺设备的占地面积,而且缩短了工艺流程,减少了工艺管道连接长度。

(2)将热蒸汽通过管道对废乳化液直接进行加热,提高了换热效率,加快乳化液的破乳过程。图2可见,余热蒸汽通过蒸汽管直接插入酸析破乳区的底部,与乳化液进行直接换热。

(3)乳化液处理原则是优先考虑“以废治废、节能减排”。由于本项目除了废乳化液之外,还收集大量废酸废碱、表面处理废液和重金属废液,为了合理利用废酸废碱,优先使用危废处理厂收来的废酸废碱作为酸化破乳和pH调节的药剂。

-

本项目乳化液处理生产线的建(构)筑物及设备采用了如下设计参数:

-

乳化液、含油废液储罐(用于储存废乳化液)处理量为10 500 t/a,平均每日收集量约为35 t,密度取1.1 t/m3,储罐容积设计约为50 m3,聚四氟材质,2台,可储存3~4 d左右的废液;卸料泵,3台(两用一备),隔膜泵Q≥30 m3/h,H≥30 m,配电机;泵进口管设置篮式过滤器;废液提升泵,3台(两用一备),Q≥30 m3/h,H≥30 m,配电机;泵选用碳钢衬聚四氟材质;隔油池厚度8 mm,内尺寸为4 m×2 m×2 m,内含多级隔油装置,采用碳钢防腐材质。

-

组合式破乳-气浮装置,破乳区V≥45 m3,配置搅拌器、在线液位计、外置在线pH计、外置在线温度计、界面计;气浮区V≥ 20 m3,连续运行,处理量≥2 m3/h。

循环提升泵,Q≥30 m3/h,H≥30 m,配电机;气浮提升泵,Q≥5 m3/h,H≥15 m,配电机;材质选用耐100 ℃玻璃钢,与液体接触部分选用316L不锈钢。

-

芬顿氧化反应器,V≥45 m3,配搅拌器、在线pH计、在线温度计和在线ORP计;高级氧化循环提升泵,Q≥35 m3/h,H≥30 m,配电机。

储罐尺寸Φ4 500×H6 500,容积100 m3,2台,采用碳钢防腐材质;提升泵Q=15 m3/h, H=10 m,N=2.2 kW,2台,采用氟塑料内衬。

-

板框压滤机,单台过滤面积100 m2,1套,聚丙烯;螺杆泵,Q=10 m3/h,H=60 m, N=5.5 kW,2台;滤液提升泵,Q=20 m3/h,H=20 m,2台,碳钢衬塑材质。

观察水池,内部尺寸2 m×1.85 m×2 m ,厚8 mm,1套,采用碳钢防腐材质。

-

本项目废乳化液物化处理系统的出水达《污水综合排放标准:GB 8978—1996》表1中第一类污染物最高允许排放浓度限值后进入厂内污水处理系统。废乳化液物化处理系统污水和其他生产工段污水混合处理,产水达到《污水综合排放标准:GB 8978—1996》中的三级排放标准后排入当地市政污水管网,主要出水水质指标,见表3。

根据原始工艺设计,乳化液经过物化处理工段后,CODCr由200 000降至5 000 mg/L。表3可知,经过对破乳、气浮装置的优化设计之后,废乳化液物化处理系统实际出水中的CODCr不高于3 000 mg/L,比设计值降低了40%,SS值也仅相当于设计值的7%~8%,其他各项指标与污水处理系统出水指标相当。

-

在绿色低碳理念的倡导下,要求危险废物处理工程尽可能采用节能环保、绿色低碳的工艺技术进行废物的无害化处理和资源化利用。废乳化液处理是危险废物处理中重要的环节,其处理工艺流程中仍然存在需要改进的方面。本研究针对某危废处理工程项目中废乳化液处理工艺系统提出优化方案,其优势包括以下3方面。

(1)将传统的破乳装置和气浮装置组合成一体式反应装置,可节约设备制造成本和管道连接成本,进而简化工艺流程。

(2)热蒸汽来源于焚烧处理余热锅炉,直接对废乳化液进行加热,避免换热器结垢,有助于提高换热效率,也体现了“节能减排”的环保理念。

(3)采用废酸作为反应原料,可减少物料损耗,降低废物处理成本,体现了“以废治废”的环保理念。

废乳化液物化处理工艺系统优化研究

Optimization study of physical-chemical treatment process system of waste emulsion

-

摘要: 废弃乳化液是机械加工行业产生的油水混合废弃物,由于其对环境或人体健康造成有害影响,需要按照危险废物进行管理和处理处置。以四川省某危废处理厂废乳化液处理生产线为例,针对其占地面积大、能耗高和处理效率低的问题,提出一种工艺系统优化设计方案。通过对废乳化液物化处理系统中破乳、气浮装置的优化设计,达到简化工艺流程、降低能源消耗的目的。此外,采用优化工艺系统,废乳化液物化处理工段出水水质得到了进一步提升。Abstract: Waste emulsion is the oil-water mixture waste produced by machining industry, and it is needed to be managed and treated as the hazardous waste because of its harmful effect on environment and human health. Taking the example of the waste emulsion treatment production line of a hazardous waste treatment plant in Sichuan, to solve the problems of large equipment floor area, high energy consumption and low treatment efficiency, an optimized scheme of physical-chemical treatment process of waste emulsion is proposed. By optimizing the demulsification and air flotation device in the physical-chemical treatment system of waste emulsion, the process flow is simplified and the energy consumption is reduced. The effluent quality of waste emulsion treatment section is further improved after using the optimized process system.

-

Key words:

- waste emulsion /

- physical-chemical treatment /

- process system /

- optimization study

-

-

表 1 废乳化液处理工段出水水质设计值

Table 1. Design value of water quality requirement from waste emulsion treatment workshop

控制项目 浓度/mg·L−1 pH(无量纲) 6~9 CODCr 5 000 SS 900 Cr6+ <0.2 Cu2+ <1.0 Ni2+ <0.5 Pb2+ <1.0 Zn2+ 2~5 表 2 乳化液处理工艺技术方案比较

Table 2. Comparison of waste emulsion treatment technology

方法 药剂名称 投药量 处理后水质 沉渣 油质 优缺点 盐析法 CaCl2、MgCl2

CaSO4、MgSO4

NaCl二价药1.5%~2.5%

一价药

3%~5%清晰透明,含油量20~40 mg·L−1,

耗氧量2 000 mg·L−1絮状沉渣很少 棕黄色,清亮 油质好,便于再生,投药量最高,水中含盐量最大 凝聚法 聚合氯化铝

明矾0.4%~1% 清晰透明,含油量 15~50 mg·L−1,

耗氧量2 000 mg·L−1絮状沉渣很少 粘胶状及絮状 投药量少,一般工厂适用;油质较差,粘厚、水分多,再生困难 混合法 综合盐析法和凝聚法的任何一种药剂 投盐

0.3%~0.8%

凝聚剂0.3%~0.5%清晰透明,含油量20~40 mg·L−1,耗氧量2 000 mg·L−1 絮状沉渣很少 稀糊状 投药量中等,破乳能力强,适应性广,对难于破乳的乳化液尤为适宜 酸化法 废硫酸、

废盐酸、

石灰约为废水

6%清澈透明,含油量

20 mg·L−1以下,耗氧量低于其他方法约为10%左右 棕红色,清亮 水质好,含油量低,还可以废治废,但加药量大,产沉渣多 表 3 不同处理工段出水水质

Table 3. Effluent water quality of different treatment section

mg·L−1 控制项目 乳化液处理

工段出水污水处理

工段出水三级标准 pH 6~9 6~9 6~9 CODCr/mg·L−1 ≤3 000 ≤400 ≤500 SS/mg·L−1 ≤70 ≤35 ≤400 石油类/mg·L−1 ≤50 ≤30 ≤20 NH3-N/mg·L−1 ≤30 ≤30 − -

[1] 崔慧贞, 卢敏源, 洪科. 隔油-破乳-混凝气浮-MVR蒸发工艺处理废乳化液[J]. 节能, 2020, 39(9): 125 − 126. doi: 10.3969/j.issn.1004-7948.2020.09.044 [2] 刘慧. 废乳液废水预处理工艺探究[J]. 辽宁化工, 2020, 49(6): 634 − 636. doi: 10.3969/j.issn.1004-0935.2020.06.009 [3] 王庆吉, 张鑫倩, 孙秀梅, 等. 石油石化油水乳状液稳定性表征方法研究进展[J]. 环境保护科学, 2022, 48(6): 30 − 38. [4] 尹季璇, 于静洁, 陈兆波, 等. 高浓度切削液废水酸析-混凝破乳试验研究[J]. 工业水处理, 2017, 37(1): 68 − 72. [5] 马士龙. 物化-生化组合工艺处理不同来源乳化液废水研究[D]. 上海: 华东师范大学, 2013. [6] 毕岩滨, 林超. 一种原油乳化液破乳剂的研究与应用[J]. 石油化工应用, 2020, 39(6): 84 − 88. doi: 10.3969/j.issn.1673-5285.2020.06.019 [7] 曹福. 混凝-气浮处理含油乳化液废水的试验研究[D]. 武汉: 武汉科技大学, 2004. [8] 毕东苏, 姜安玺, 张宝杰. 混凝气浮处理含乳化液废水的试验研究[J]. 环境保护科学, 2002, 28(1): 9 − 11. [9] 雷倩茹. 两级气浮+铁碳氧化法工艺处理乳化液废水[J]. 广东化工, 2016, 43(07): 127 − 128. doi: 10.3969/j.issn.1007-1865.2016.07.062 [10] 王辉. 芬顿-电催化氧化协同处理乳化液废水研究[D]. 武汉: 武汉理工大学, 2019. [11] 林英姿, 任睿君, 邹瑜斌, 等. 芬顿-混凝反应对藻类胞外有机物去除机制研究[J]. 环境保护科学, 2020, 46(1): 69 − 76. [12] 范荣桂, 王健, 王世玉, 等. 含重金属高浓度乳化液废水的处理工艺[J]. 工业水处理, 2017, 37(11): 97 − 100. [13] 王凯, 陈会来. 固体废物综合处置利用中心废水处理系统设计[J]. 中国给水排水, 2020, 36(18): 75 − 81. -

下载:

下载: