-

随着我国城镇化建设进程的不断加快,城镇污水处理厂的数量不断增加,来自污水处理厂的污泥急剧增加。文献[1-3]报道,截至2019年底,全国城市污水处理厂处理能力1.77×108 m3/d,累计处理污水量5.32×1010 m3,其产生的干污泥约1.232×107 t。由于污泥中含有一定量的重金属、病原菌和有机物,若处理不当,会污染环境。但同时富含有机质和一些无机组分,可实现资源化利用。因此,如何在确保污泥减量化、稳定化和无害化的前提下,实现污泥的资源化利用成为了国内外研究的热点问题[4-6]。对城镇污泥进行热解气化处置可实现污泥的减量化、资源化和无害化处理。目前已成为处理城镇污泥的主要途径之一。但热解气化过程中,会产生大量污泥气化渣,对环境造成二次污染[7-8]。目前常见的污泥气化渣的利用处置方式是填埋处理,这种方式不仅占用土地资源,而且受填埋场接收量的制约,使得处置污泥气化渣的规模有限,同时还造成了资源的浪费。

蒸压加气混凝土以其优良的保温隔热和环保特性越来越受到人们的关注,由于处置废物严格的环境要求,使用工业副产物制备蒸压加气混凝土已经获得了广泛的关注。有研究报道,一些废物可作为硅质材料,如粉煤灰、废玻璃、污泥、焚烧底灰和金属尾矿[9-12]。其中粉煤灰作为蒸压加气混凝土最常见的硅质材料之一[13,14],近几年随着“双碳”战略的推行,其产量受到了限制,一定程度上制约了蒸压加气混凝土的发展。高温气化后的污泥渣中含有一定量的SiO2、Al2O3等,这些化学成分与粉煤灰接近,但含量较低。在以往的研究中,污泥主要以部分原材料的形式制备建筑材料[5,15-16],尚未见到利用污泥气化渣制备加气混凝土的相关研究报道。因此,结合污泥气化渣成分及含量情况,可进行污泥气化渣部分替代粉煤灰制备蒸压加气混凝土实验研究,探究其性能及影响参数,为污泥气化渣再利用和蒸压加气混凝土的制备提供参考,以期解决污泥气化渣规模化处置问题,同时实现废物的综合利用。

-

(1)水泥 水泥采用P.O 42.5普通硅酸盐水泥,初凝时间190 min,终凝时间300 min,筛余量为1.25%(0.075 mm筛)。

(2)石灰 石灰为市售中速生石灰,将其粉碎研磨,测得筛余量为12.0%(0.075 mm筛),消解时间为17 min,消解温度为82 ℃,有效钙含量为78.20%,符合国家标准《硅酸盐建筑制品用生石灰:JC/T 621—2009》的规定要求。

(3)石膏 石膏为电厂脱硫石膏,含水率为11.2%,有效成分CaSO4含量为92%。

(4)铝粉膏 铝粉膏为市售产品,固体含量为66%,细度为4.5%,发气时间为16 min。

(5)粉煤灰 烧失量2.61%,筛余量为15.0%(0.075 mm筛),主要化学组成,见表1。

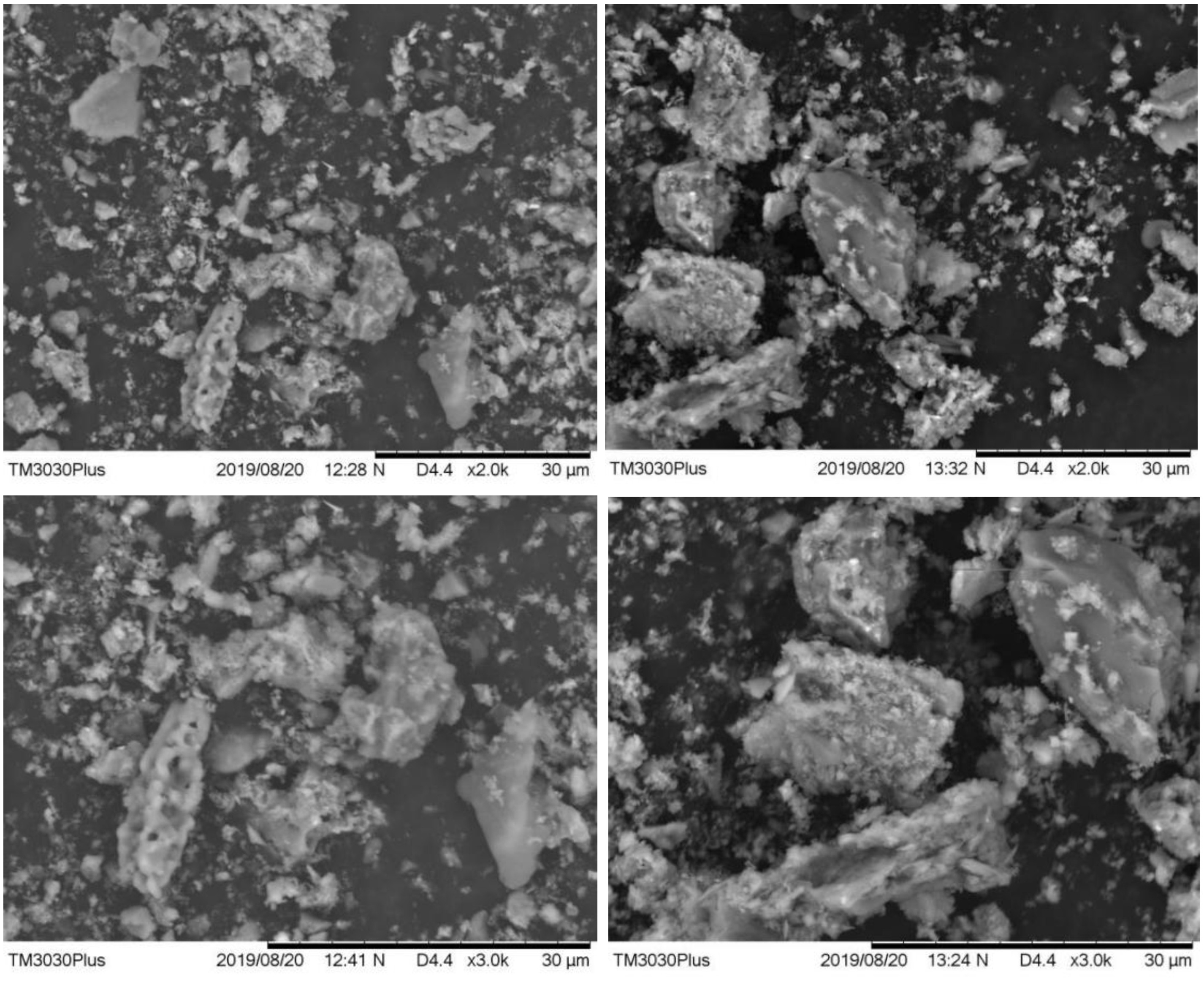

(6)污泥气化渣 本实验采用的污泥气化渣来自某公司,自然干燥后经球磨机球磨,并通过0.075 mm负压筛分测试,筛余量为15.5%,具体成分,见表1,处理后的污泥气化渣表面形态,见图1。

-

将污泥气化渣进行自然晾晒、敲碎、球磨和过筛处理。原料配合过程中分别对水泥、石灰、石膏、铝粉膏、污泥气化渣粉、粉煤灰和水进行称量;先将称量好的水倒入搅拌器中,再将各原材料加入到水中,并进行搅拌;随后,加入铝粉膏,快速搅拌90 s后浇筑在模具中,坯体养护至一定强度后进行脱模,然后进行蒸压养护,1.15 MPa饱和水蒸汽蒸养6 h,冷却降温,形成成品砌块,原料配合比,见表2。

-

(1)干密度和抗压强度测试方法 依据《蒸压加气混凝土性能试验方法:GB/T 11969—2020》进行测试。

(2)干燥收缩值和抗冻性实验方法 依据《蒸压加气混凝土性能试验方法: GB/T 11969—2020》进行测试。其中,经过干燥、浸水、冷冻和融化等过程完成1次冻融试验,通过15次冻融循环后检查试样的强度和质量损失率。

(3)SEM测试 利用德国蔡司公司Sigma300场发射扫描电子显微镜对试块微观结构进行检测。取混凝土试块进行破碎,将小块样品进行干燥处理,随后置于载物台上,用洗耳球将残余的废渣进行清除,最后对样品进行喷金处理后进行测试。

(4)重金属浸出实验 参照《固体废物浸出毒性浸出方法水平振荡法:HJ 557—2010》中的方法进行测试,具体步骤为将试块进行破碎、研磨,再通过筛网(孔径为9.5 mm);称取20 g样品,置于1 000 mL的锥形瓶中,以醋酸溶液和纯水作为浸提剂,固液比为10:1,向1 000 mL锥形瓶中加入浸提剂;用保鲜膜进行封口,固定放置在水平振荡器中,设定温度为25 ℃,振荡频率为(110±10)次/min,振荡(18±2)h,经过孔径为0.45 µm的滤膜过进行滤取样,最后通过电感耦合等离子体发射光谱仪测定Pb、Zn和Cr的质量浓度。

-

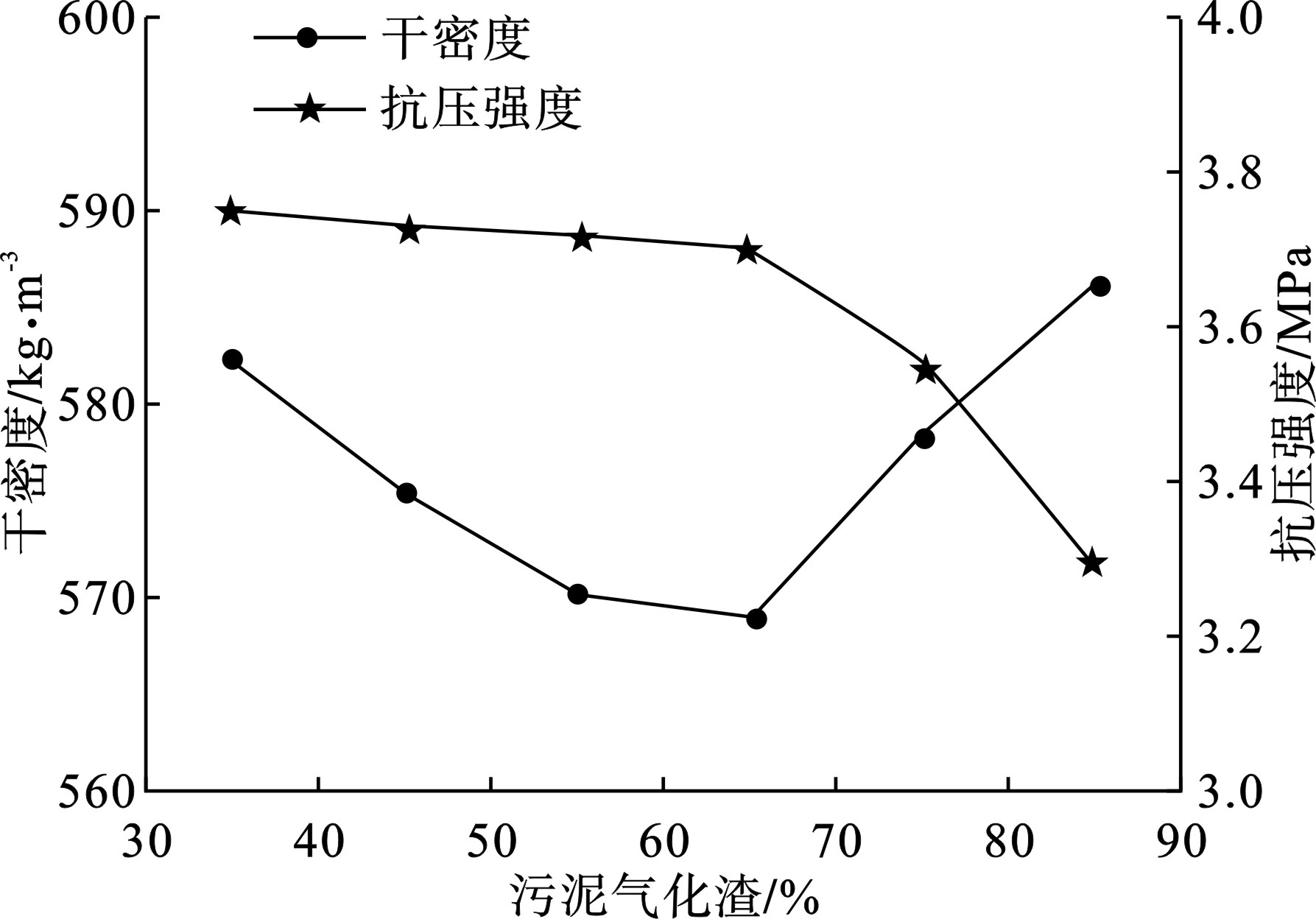

不同掺量的污泥气化渣对蒸压加气混凝土干密度和抗压强度的影响,见图2。随着污泥气化渣掺量的增加,混凝土的绝干密度先减少后增加,当污泥气化渣的掺量为65%时,此时混凝土制品的绝干密度为569 kg/m3,抗压强度为3.72 MPa,符合《蒸压加气混凝土砌块:GB/T 11968—2020》标准规定的A3.5、B06的合格产品。污泥气化渣掺量在35%~65%时,蒸压加气混凝土砌块的抗压强度略有降低,但随着污泥气化渣掺量的进一步增加,试块的抗压强度快速降低。结果表明污泥气化渣的高掺量不利于抗压强度的提升。RUDCHENKO et al[17]利用高炉矿渣制备蒸压加气混凝土,随着高炉渣掺量增加,抗压强度也出现了快速的下降。

-

不同掺量的污泥气化渣对蒸压加气混凝土干燥收缩值的影响,见表3。

表3可知,制备的所有蒸压加气混凝土干燥收缩值均满足国标《蒸压加气混凝土砌块:GB/T 11968—2020》要求。当污泥气化渣掺量为65%时,试样的干燥收缩值较小。干燥收缩是由材料中结晶水的损失引起的,由于污泥气化渣的高掺量影响了结晶水的形成,从而导致了高掺量下干燥收缩值升高。此外,养护的时间和方法、压力、二氧化硅的细度、样品尺寸和形状、储存时间和气候都会影响试样的干燥收缩。

-

不同掺量的污泥气化渣经过15次冻融循环后强度和质量损失率,见表4。

污泥气化渣的加入,蒸压加气混凝土的质量损失率不超过3%。低掺量的污泥气化渣经15次冻融后的抗压强度仍满足国标《蒸压加气混凝土砌块:GB/T 11968—2020》要求。但当污泥气化渣掺量为75%和85%时,冻后的抗压强度性能较差。试样抗冻融性在很大程度上受凝胶结构、干密度和湿度的控制,文献[18]报道如果初始水分含量﹤16%,干密度在500~600 kg/m3范围内,就会表现出良好的抗冻融能力。而对于毛细水饱和的情况下,经50次冻融循环质量损失和抗压强度损失分别增加至1.5%和16.6%[19]。高掺量的污泥气化渣影响了蒸汽加压混凝土的湿度,从而导致了质量损失和抗压强度损失的增加。

-

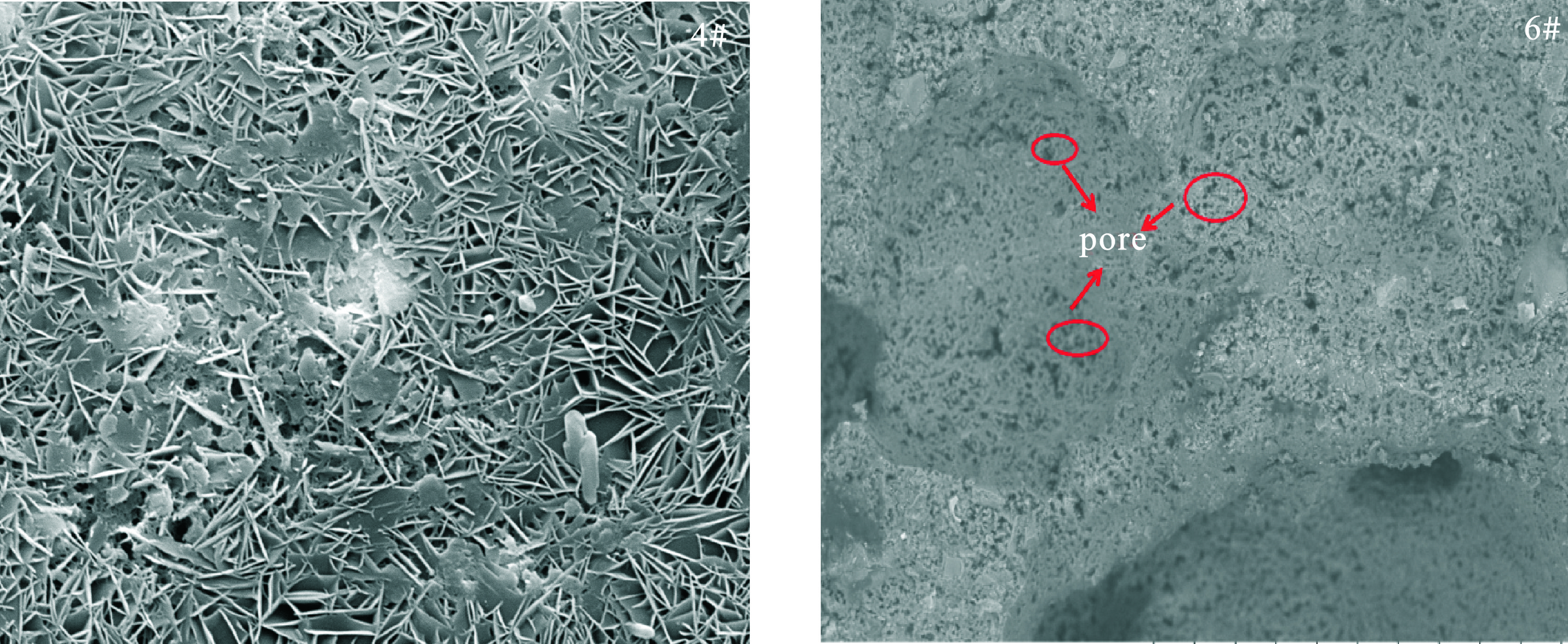

样品4#和6#的扫描电镜图,见图3。

体系中有结晶度差的C-S-H凝胶和大量结晶度较好的针棒状、叶片状托贝莫来石。片状托贝莫来石通过在C-S-H凝胶上相互交叉和重叠而形成,C-S-H凝胶单元通过托贝莫来石晶体形成的骨架结合,形成了良好的网络状框架,这是试样具有良好强度的关键[20]。同时,相互连通和空腔的微观结构使得蒸压加气混凝土砌块具有更高的抗压强度和良好的隔热保温性能。样品6出现了较多不规则疏松的孔结构。程娟等[21]研究可知,主要是由于污泥气化渣含有一定的有机杂质,在蒸压过程中产生了大量不规则的孔洞,这也解释了污泥气化渣大掺量下强度较低、15次冻融循环后稳定性差的原因。

-

以污泥气化渣为原料的蒸压加气混凝土Pb、Zn和Cr浸出质量浓度,见表5。Pb浸出浓度为0.25 mg/L,Zn浸出浓度为0.22 mg/L,Cr浸出量较少,低于检出限,3个浓度均低于《危险废物鉴别标准浸出毒性鉴别: GB 5085.3—2007》中的限值。这与之前利用污水处理厂污泥制备蒸压加气混凝土中重金属的浸出结果一致[10]。这主要是因为试验中所用的污泥为生活污水处理厂污泥,重金属含量较低。另外,在混凝土养护过程中,水泥的水化凝固作用对污泥中的重金属也有一定的固化作用,有效的防止了污泥中有害元素浸出而对环境不利。

-

(1)污泥气化渣经过处理后制备蒸压加气混凝土具有可行性,掺量为65%时,制品的绝干密度为569 kg/m3,抗压强度为3.72 MPa,符合《蒸压加气混凝土砌块:GB/T 11968—2020》规定的A3.5、B06的合格产品标准。

(2)污泥气化渣的加入,蒸压加气混凝土干燥收缩值、冻融和重金属浸出等数据均满足相关标准。

(3)SEM可知体系中有大量的针棒状和少量的片状托贝莫来石晶体,保证了蒸压加气混凝土具有良好强度。在掺量为85%时,制品内部产生了大量不规则的孔洞,这也解释了该条件下制品强度较低、冻融循环稳定性差的原因。

污泥气化渣制备蒸压加气混凝土研究

Research on autoclaved aerated concrete production with sludge gasification residue

-

摘要: 以污泥气化渣作为部分硅质材料制备蒸压加气混凝土,通过测试绝干密度和抗压强度,探究污泥气化渣的最佳掺量。结果表明:气化渣掺量为65%时,蒸压加气混凝土绝干密度为569 kg/m3,抗压强度为3.72 MPa;经冻融循环15次后,蒸压加气混凝土的质量和强度损失率均合格,满足《蒸压加气混凝土砌块:GB/T 11968—2020》中A3.5、B06规格要求。SEM结果表明,C-S-H凝胶作为粘结剂将托贝莫来石相互胶结在一起,形成了良好的网络结构,对提高强度有积极的作用。试块中Pb、Zn和Cr的质量浓度均低于《危险废物鉴别标准浸出毒性鉴别:GB 5085.3—2007》中的限值,说明混凝土对污泥气化渣中的重金属有一定的固化作用,能有效防止气化渣中有害元素的浸出对环境造成影响。利用污泥气化渣生产蒸压加气混凝土,为污泥减量化、资源化和无害化处理提供了参考。Abstract: In this study, the sludge gasification residue was used to produce the autoclaved aerated concrete (AAC) as the partial siliceous material. By testing the density and compressive strength, the optimum content of the sludge gasification residue was explored. The results showed that when the content of the residue was 65%, the density of AAC was 569 kg/m3 with the compressive strength of 3.72 MPa. After 15 freeze-thaw cycles, the quality and strength loss rates of AAC were less than the standards, and fully met the A3.5 B06 requirements of GB/T 11968—2020. By SEM analysis, C-S-H gel bound tobermorite crystals together, forming a good network frame structure, which improved the compressive strength of the product. The mass concentrations of Pb, Zn, and Cr in the test block were all lower than the limits in GB 5085.3—2007, indicating that the concrete had a certain solidification to the heavy metals, thus effectively preventing the leaching of harmful elements from impacting the environment. Using sludge gasification residue to produce AAC could provide a reference for sludge reduction, resource utilization and harmless treatment.

-

-

表 1 粉煤灰、污泥气化渣的化学组成

% 项目 SiO2 Al2O3 CaO P2O5 Fe2O3 MgO K2O Na2O TiO2 粉煤灰 53.35 25.60 3.70 0.34 4.74 1.04 1.01 0.63 0.87 气化渣 38.19 14.80 10.42 8.12 6.99 3.01 2.25 1.32 0.93 表 2 原料配合比

% 水泥 石灰 石膏 铝粉膏 硅质材料(粉煤灰+气化渣) 其中气化渣粉替代粉煤灰掺量 1# 2# 3# 4# 5# 6# 11.00 16.00 3.00 0.085 70.00 35 45 55 60 75 85 表 3 污泥气化渣掺量对试样干燥收缩值的影响

污泥气化渣掺量/% 蒸压加气混凝土干燥收缩值/mm·m−1 35 0.38 45 0.43 55 0.39 65 0.35 75 0.44 85 0.48 表 4 试样冻融循环后强度和质量损失率的变化

试样编号 干密度/kg·m−3 质量损失率/% 未冻融抗压强度/MPa 冻融后抗压强度/MPa 结果判定 1# 580.24 0.80 3.77 3.64 合格 2# 571.64 0.90 3.75 3.6 合格 3# 558.27 1.05 3.73 3.61 合格 4# 569.12 1.30 3.72 3.58 合格 5# 582.24 1.80 3.55 3.14 合格 6# 532.34 2.60 3.3 2.86 不合格 表 5 以污泥气化渣为原料的蒸压加气混凝土重金属浸出质量浓度

mg·L−1 重金属 浸出浓度 GB 5085.3—2007 限值 Pb 0.25 5 Zn 0.22 100 Cr - 5 注:“-”表示浓度值低于检出限。 -

[1] 赵乐乐, 冯伟, 缪静. 城镇污泥处理技术应用现状及发展趋势[J]. 广州化工, 2016, 44(5): 35 − 36. doi: 10.3969/j.issn.1001-9677.2016.05.013 [2] 刘流, 李军. 城镇自来水厂污泥和污水处理厂污泥联合处理处置[J]. 净水技术, 2015, 34(S1): 20 − 22. doi: 10.3969/j.issn.1009-0177.2015.z1.004 [3] 张芳. 关于城市污水厂污泥的处理处置与综合利用的思考[J]. 生态环境与保护, 2021, 3(11): 120 − 121. doi: 10.12238/eep.v3i11.1112 [4] 尹建坤, 冀志国. 城市污水处理后污泥资源化有效利用的研究[J]. 皮革制作与环保科技, 2021, 2(10): 99 − 100. [5] 侯保林, 任伯帜, 陈文文, 等. 城市污水厂污泥制作蒸压加气混凝土砌块的试验研究[J]. 南华大学学报:自然科学版, 2012, 26(1): 98 − 102. [6] YU L, HUANG J, LI Y, et al. Electrochemical performance of low-temperature solid oxide fuel cells running on syngas from pyrolytic urban sludge[J]. Ceramics International, 2021, 47(12): 16956 − 16963. doi: 10.1016/j.ceramint.2021.02.268 [7] 郑小艳. 污泥热解气化残渣物化结构演变特性及其吸附性能的实验研究[D]. 杭州: 浙江工业大学, 2015. [8] 谭明照, 武卫权, 马彩凤. 污泥热解气化的工程化应用研究及思考[J]. 区域治理, 2019(7): 81. doi: 10.3969/j.issn.2096-4595.2019.07.073 [9] WALCZAK P, MAŁOLEPSZY J, REBEN M, et al. Utilization of waste glass in autoclaved aerated concrete[J]. Procedia Engineering, 2015, 122: 302-309. [10] YANG J, SHI Y, YANG X, et al. Durability of autoclaved construction materials of sewage sludge–cement–fly ash–furnace slag[J]. Construction and Building Materials, 2013, 48: 398 − 405. doi: 10.1016/j.conbuildmat.2013.07.018 [11] SONG Y, LI B, YANG E, et al. Feasibility study on utilization of municipal solid waste incineration bottom ash as aerating agent for the production of autoclaved aerated concrete[J]. Cement and Concrete Composites, 2015, 56: 51 − 58. doi: 10.1016/j.cemconcomp.2014.11.006 [12] MA B G, CAI L X, LI X G, et al. Utilization of iron tailings as substitute in autoclaved aerated concrete: physico-mechanical and microstructure of hydration products[J]. Journal of Cleaner Production, 2016, 127: 162 − 171. doi: 10.1016/j.jclepro.2016.03.172 [13] 尹祥国, 汪丽娟, 张龙, 等. 利用砂和粉煤灰作为混合硅质材料制备砂加气混凝土的试验研究[J]. 新型建筑材料, 2019, 46(11): 66 − 68. doi: 10.3969/j.issn.1001-702X.2019.11.017 [14] 陶友生, 王柏彰. 蒸压加气混凝土砌块生产[M]. 北京: 中国建材工业出版社, 2018. [15] 林子增, 孙克勤. 城市污泥为部分原料制备黏土烧结普通砖[J]. 硅酸盐学报, 2010, 38(10): 1963 − 1968. [16] 李淑展, 施周, 谢敏. 污水厂污泥制地砖及其性能[J]. 硅酸盐学报, 2007, 35(2): 251 − 254. doi: 10.3321/j.issn:0454-5648.2007.02.025 [17] RUDCHENKO D, DYUZHILOVA N, SERDYUK V. The assessment of efficiency of blast-furnace granulated slag used in autoclaved aerated concrete manufacturing[J]. Bulletin of Odessa State Academy of Civil Engineering and Architecture, 2020(79): 117 − 125. doi: 10.31650/2415-377X-2020-79-117-125 [18] TIKALSKY P J, POSPISIL J, MACDONALD W. A method for assessment of the freeze–thaw resistance of preformed foam cellular concrete[J]. Cement and Concrete Research, 2004, 34(5): 889 − 893. doi: 10.1016/j.cemconres.2003.11.005 [19] JERMAN M, KEPPERT M, VÝBORNÝ J, et al. Hygric, thermal and durability properties of autoclaved aerated concrete[J]. Construction and Building Materials, 2013, 41: 352 − 359. doi: 10.1016/j.conbuildmat.2012.12.036 [20] REGINA K D, IRENA L, KRISTINA B, et al. Utilization of sewage sludge-biomassgasification residue in cement-based materials: effect of pozzolant type[J]. Environmental Technology, 2017, 39(12): 2937 − 2950. [21] 程娟, 楼映珠, 杨飞, 等. 掺污水处理厂剩余污泥对新拌水泥基材料性能的影响[J]. 甘肃水利水电技术, 2018, 54(9): 9 − 12. doi: 10.19645/j.issn2095-0144.2018.09.003 -

下载:

下载: