-

我国铜消费量常年居于世界首位,但国内铜资源相对不足,再生铜成为缓解这一矛盾的有效方式[1-2]。为规范进口再生铜原料的管理,《再生铜原料》(GB/T 38471—2019)在原料类别、表观特征和夹杂物含量比例等方面作了相关描述和限定。与生产等量的原生铜相比,再生铜节约了63%—95%的能源,减少了65%—92%的二氧化碳排放[3]。然而再生铜冶炼过程也可能会产生多氯代二苯并二噁英/呋喃(PCDD/Fs)[4-6],PCDD/Fs对环境和人体健康具有严重的危害[7-9]。再生铜冶炼烟气中产生的PCDD/Fs毒性当量浓度(4.2—38.0 ng·g−1 TEQ)明显高于铜矿冶炼烟气中所产生的PCDD/Fs毒性当量浓度(0.003—1.5 ng·g−1 TEQ)[10],其生成的二噁英浓度高于其他金属冶炼和垃圾焚烧炉所产生的二噁英浓度[11-12],Te等[13]分析了我国30个再生有色金属冶炼厂排放烟气中的二噁英浓度,发现再生铜冶炼烟气中的二噁英浓度最高,有效减少二噁英的产生和排放有助于再生铜冶炼行业的长期发展[14]。二噁英的产生与原料和温度有密切关系[15-16],再生铜原料涂层一般包括油漆、防锈层、绝缘层等,夹杂物一般包括废塑料、废橡胶、金属氧化物、纤维末等,不同工艺及设备的冶炼温度存在差异。结合《再生铜原料》对夹杂物的限定,本文重点研究不同再生铜原料、冶炼温度和夹杂物含量对冶炼烟气中二噁英产生特性的影响,以期为实际再生铜冶炼过程中二噁英的减排提供理论依据和数据支撑。

全文HTML

-

我国再生铜的使用情况及来源如表1所示。从国内某再生铜冶炼企业中选取进口原料占比较多的铜加工材、铜米和漆包线为研究对象。其中漆包线根据涂层含量不同分为两种,1号漆包线涂层含量2%,2号漆包线涂层含量4.5%,其余化学成分相同。采用四分法从堆存的样品中各选取含有夹杂物的原料10 kg,破碎至1×1 cm2左右进行模拟实验。

-

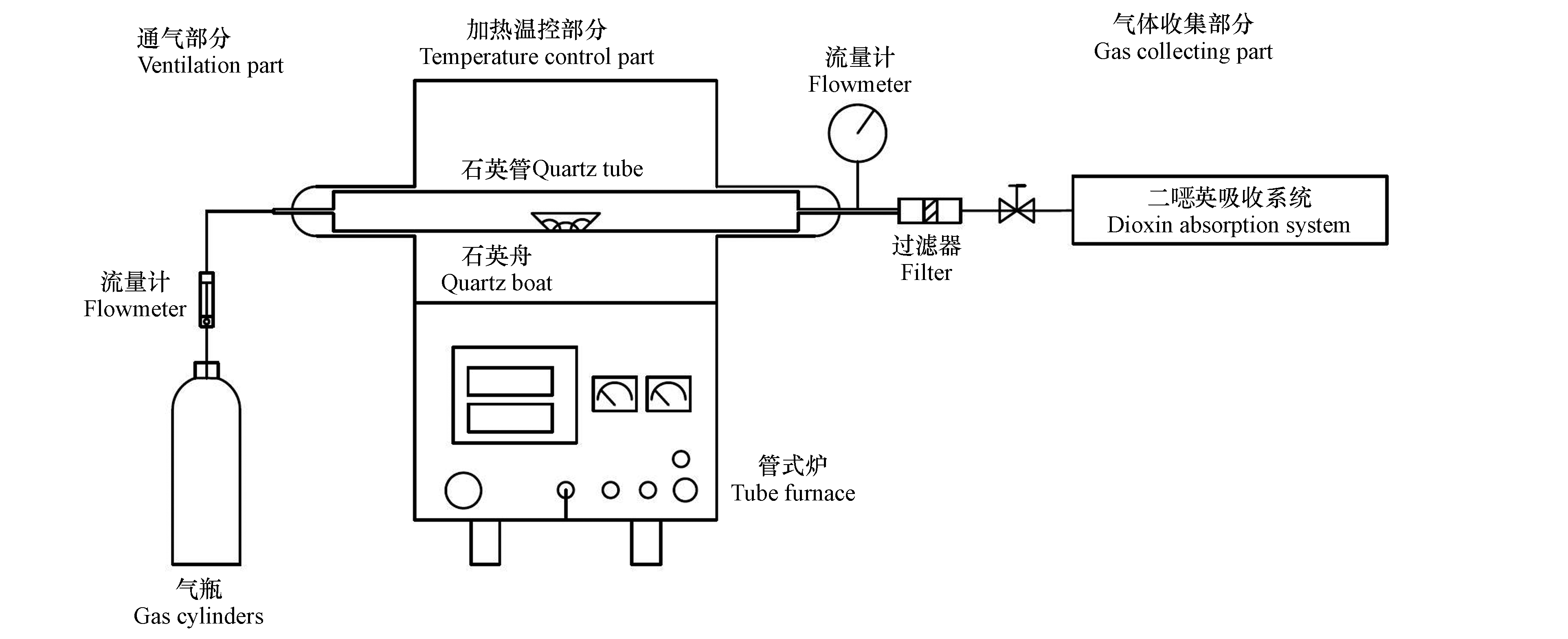

实验装置由通气、加热温控和产物收集的三部分组成(图1)。每次实验将样品20 g置于石英舟中,样品上面覆盖石英砂作造渣剂且防止爆燃,待管式炉升至模拟温度时,快速将石英舟推入管式炉中部,密封后持续通入混合空气,模拟过程产生的烟气依次通入3个装有250 mL甲苯的吸收瓶中,随后排入大气中。过滤器中填满玻璃棉,以去除冶炼烟气中可能产生的飞灰。根据模拟再生铜冶炼飞灰和氯化铜催化对二噁英产生特性研究的实验参数[17-18],以及再生铜冶炼的实际工况,设置本实验气体流量为20 mL·min−1,每组实验反应时间为30 min,冶炼温度分别为900 ℃、1100 ℃、1200 ℃、1300 ℃。实验工况如表2所示。

-

将气相吸收液转移至蒸发瓶中,加入5 μLl3Cl2-PCDD/Fs内标(EDF-8999),使用旋转蒸发仪蒸发至l—2 mL后通过复合硅胶柱净化。复合硅胶柱由2 gAgNO3硅胶、4 g碱性硅胶、10 g酸性硅胶、无水硫酸钠(2—3 cm)、4 g活化硅胶构成,并用100 mL正己烷预淋洗。将样品浓缩液移至的复合硅胶柱中,用150 mL正己烷洗脱,洗脱液用旋转蒸发仪继续浓缩至1—2 mL,然后在碱性氧化铝柱上进行分离。碱性氧化铝柱由8 g碱性氧化铝和2—3 cm的无水硫酸钠构成,用50 mL正己烷湿法装柱后加入样品浓缩液。先用100 mL正己烷+二氯甲烷(95/5,V/V)洗脱其他有机污染物以去除多氯联苯(PCBs)等干扰,将洗脱液弃去;再用100 mL正己烷+二氯甲烷(50/50,V/V)洗脱PCDD/Fs,将洗脱液用旋转蒸发仪蒸发至1 mL后转移至内插管中,用氮气仪吹至近干,加入5 μLl3Cl2-PCDD/Fs内标(EDF-5999)后上机扫描。

-

采用高分辨气相色谱/高分辨质谱法,仪器条件:色谱柱为Agilent(安捷伦)DB-5ms(60 m×0.25 mm i.d.×0.25 μm),用于单体分离,载气为高纯氦气(99.9999%);流速为1.2 mL·min−1,采用不分流进样(SSL)方式,进样体积为1.2 μL。气相色谱升温程序为:160 ℃保持2 min,以7.5 ℃·min−1升到220 ℃(维持16 min),再以5 ℃·min−1升到235 ℃(维持7 min),最后以5 ℃·min−1升到330 ℃(维持1 min)。质谱用全氟煤油(PFK)矫正和调谐,在分辨率大于10000的条件下进行检测,电子能量(EI)为38 eV,离子源温度为270 ℃。

为评估模拟实验的重现性,对每次实验进行3组平行实验,实验产物中PCDD/Fs浓度的相对标准偏差(RSD)为5%—23%,在可接受范围内,故整个模拟实验反应装置科学可行。每个样品重复3次实验,将收集的甲苯吸收液合并后浓缩。模拟产物中PCDD/Fs内标的回收率在70%—130%之间,满足标准(HJ77.2—2008)中二噁英类测定的质量控制和质量保证。为评估反应装置的记忆效应,每组模拟实验均做空白实验,所有空白样品中PCDD/Fs的量均低于反应产物的0.5%,因此本实验研究模拟产物中PCDD/Fs的浓度没有扣除空白实验值。

1.1. 实验原料

1.2. 实验设计

1.3. 样品预处理

1.4. 分析方法与质量控制

-

在1200 ℃实验温度、不添加夹杂物的实验条件下,以铜米、铜加工材、1号漆包线和2号漆包线为原料进行模拟冶炼,不同原料下PCDD/Fs浓度、PCDFs/PCDDs比值及毒性当量浓度的实验结果如表3所示。

由3表可以看出,PCDFs/PCDDs的值均远大于1,由于二噁英从头合成反应更倾向于生成PCDFs[19],说明再生铜冶炼过程中二噁英的生成机理主要以从头合成为主。PCDD/Fs浓度和毒性当量从高到低依次为2号漆包线、1号漆包线、铜加工材和铜米,其中PCDD/Fs浓度分别为345.02、40.18、8.13、2.49 ng·g−1。漆包线的绝缘涂层是二噁英产生的主要来源,绝缘涂层在高温下提供了更多的氯源,Potter等[20]发现氯源是二噁英从头合成的必要条件,Wang等[21]指出PCDD/Fs浓度与氯元素含量具有相关性。此外,Meng等[22]研究金属氯化物催化剂对PCDD从头合成影响中发现CuCl2的活性最大;张玉才等[23]发现烧结原料中当氯的含量由0.04%增至0.06%时,PCDD/Fs总浓度从0.55 ng·m−3提高到0.82 ng·m−3,均说明氯源对PCDD/Fs生成有重要影响。铜加工材相较于铜米夹杂物含量较多,夹杂物中的碳源、氯源是PCDD/Fs的形成的关键因素[24-25],所以铜加工材中的PCDD/Fs浓度及毒性当量较大。由此可知原料夹杂物的预处理和绝缘涂层的去除,可有效减少烟气中PCDD/Fs的形成。

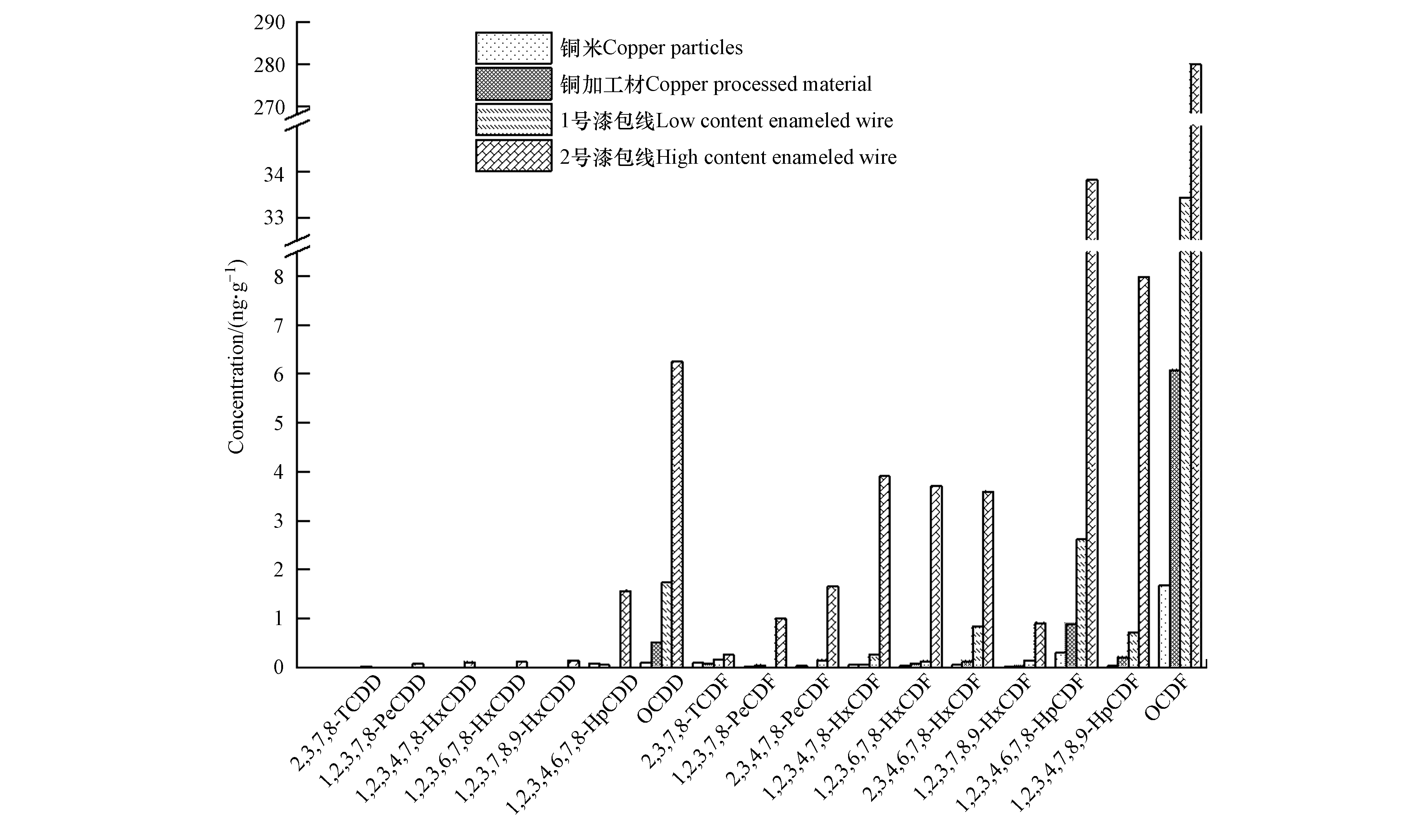

不同原料冶炼烟气中17种有明确毒性当量的PCDD/Fs同系物浓度由图2所示。由图2可知,4种原料中PCDD/Fs异构体浓度最大的均为八氯代二苯并呋喃(OCDF),其浓度依次为浓度依次为279.93、33.43、6.08、1.68 ng·g−1;其次为1,2,3,4,6,7,8-HpCDF,浓度依次为33.82、2.62、0.889、0.296 ng·g−1。Hung等[3]和唐娜等[26]在铜冶炼厂和再生有色金属冶炼烟气中均发现二噁英同分异构体质量浓度最多的为1,2,3,4,6,7,8-HpCDF和OCDF,与本研究结果相似。漆包线中各异构体浓度均高于其他两种原料。在铜米、铜加工材和1号漆包线冶炼烟气中,多氯二苯并二噁英(PCDD)同系物中仅有八氯代二苯并二噁英(OCDD)和1,2,3,4,6,7,8-HpCDD生成。

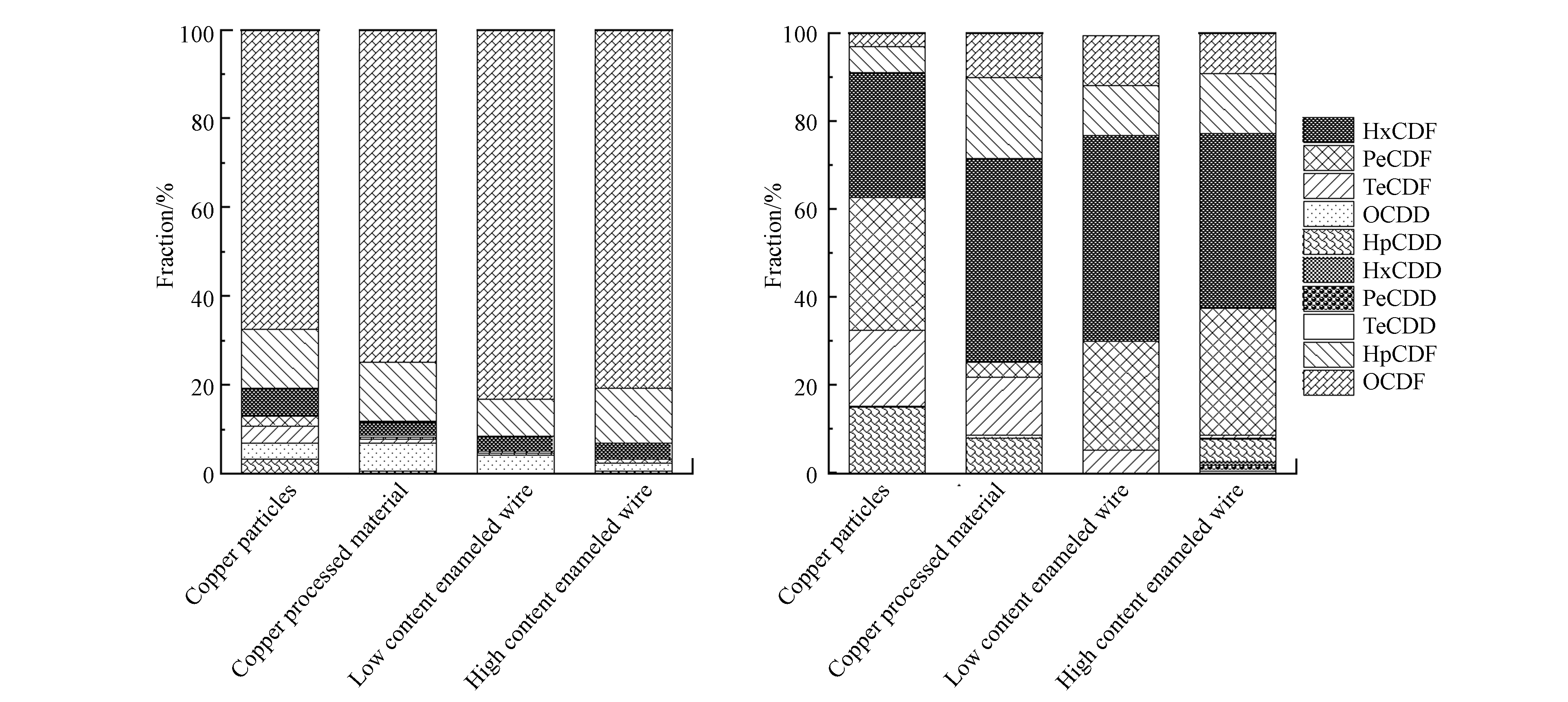

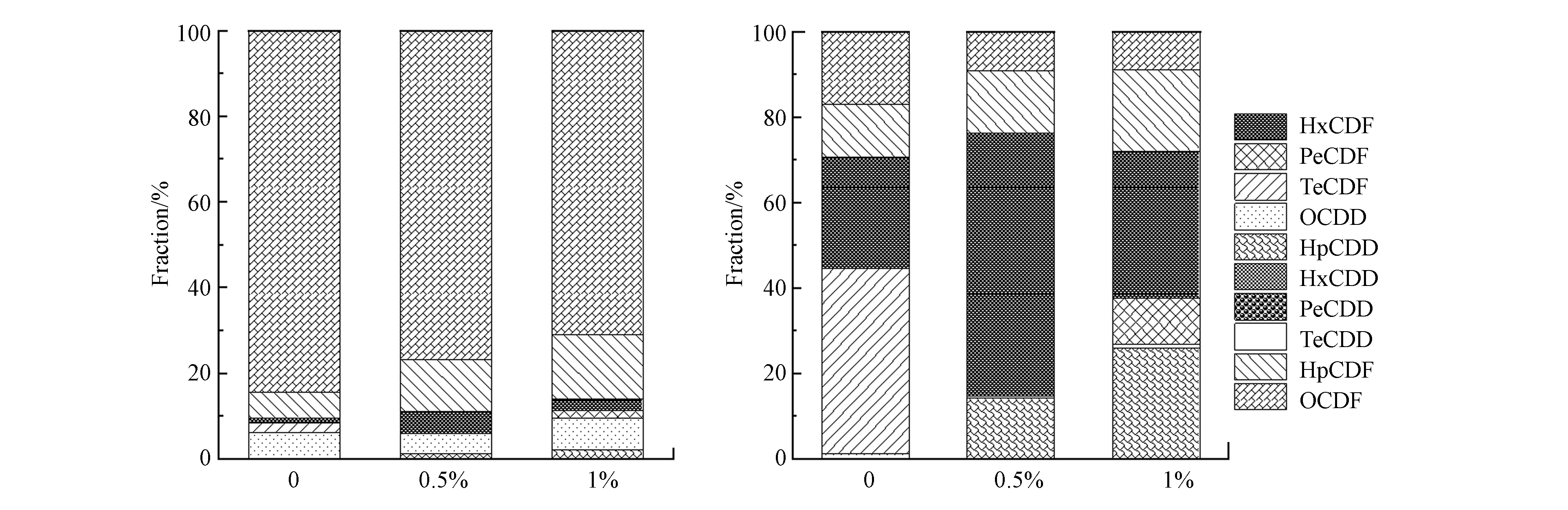

不同原料冶炼烟气中生成PCDD/Fs同系物浓度百分数及毒性当量百分数图3所示,4种原料生成PCDD/Fs同系物分布具有相似性,说明冶炼过程中PCDD/Fs的生成机理是相似的。PCDD/Fs质量浓度的主要以高氯代二苯并呋喃为主,其中八氯代二苯并呋喃(OCDF)占比67.46%—83.21%,七氯代二苯并呋喃(HpCDF)占比8.31%—13.48%。张梦玫等[18]发现在所有实验温度下氯化铜催化生成二噁英的量PCDFs均大于PCDDs,与本研究结果相似。此外,不同原料冶炼烟气中生成PCDD/Fs的毒性当量PCDFs(92.05%)远大于PCDDs(7.95%),其中以六氯代二苯并呋喃(HxCDF)和五氯代二苯并呋喃(PeCDF)为主,两者对毒性的贡献率之和分别为58.58%、49.72%、71.36%、68.43%。

-

温度是影响二噁英生成的主要因素。结合不同铜冶炼工艺的运行温度,选取900—1300 ℃之间4个温度点,以铜加工材为原料并去除夹杂物进行模拟冶炼实验。不同温度下铜加工材冶炼烟气中PCDD/Fs的总浓度、PCDFs/PCDDs浓度比及毒性当量浓度如表4所示。由表4可知,各实验温度下,PCDDs的生成浓度均在0.29 ng·g−1以下,且PCDFs/PCDDs均远大于1,烟气中二噁英的生成机理依然以从头合成为主。随着冶炼温度的升高,烟气中PCDD/Fs的质量浓度从10.53 ng·g−1降低到3.01 ng·g−1,毒性当量浓度从0.083 ng·g−1TEQ降低到0.024 ng·g−1TEQ。这可能由于随温度升高原料中有机物分解更彻底,导致合成二噁英的前驱物减少,使烟气中PCDD/Fs的浓度降低。当温度从900 ℃增加到1100 ℃时,PCDD/Fs浓度和毒性当量(TEQ)分别减少了59.83%和69.88%;1100 ℃增加到1300 ℃时,PCDD/Fs浓度和毒性当量(TEQ)仅分别减少了11.59%和1.21%。这可能由于温度超过1000 ℃时后,PCDD/Fs中键能最高的C—C键会断裂,从而导致PCDD/Fs大量分解[27]。张明远等[28]在冶金高炉处理垃圾飞灰的研究中发现,当温度超过1000 ℃时飞灰中的PCDD/Fs几乎完全分解;别如山[29]发现当旋风炉温度为1350—1500 ℃时,飞灰中的PCDD/Fs被分解了99.9%以上;闫鹏[30]发现温度从1000 ℃升高到1100 ℃时,焚烧废弃印刷线路板烟气中PBDD/Fs的生成量从1.647 ng·g−1降为0.047 ng·g−1,与本研究结论相似。

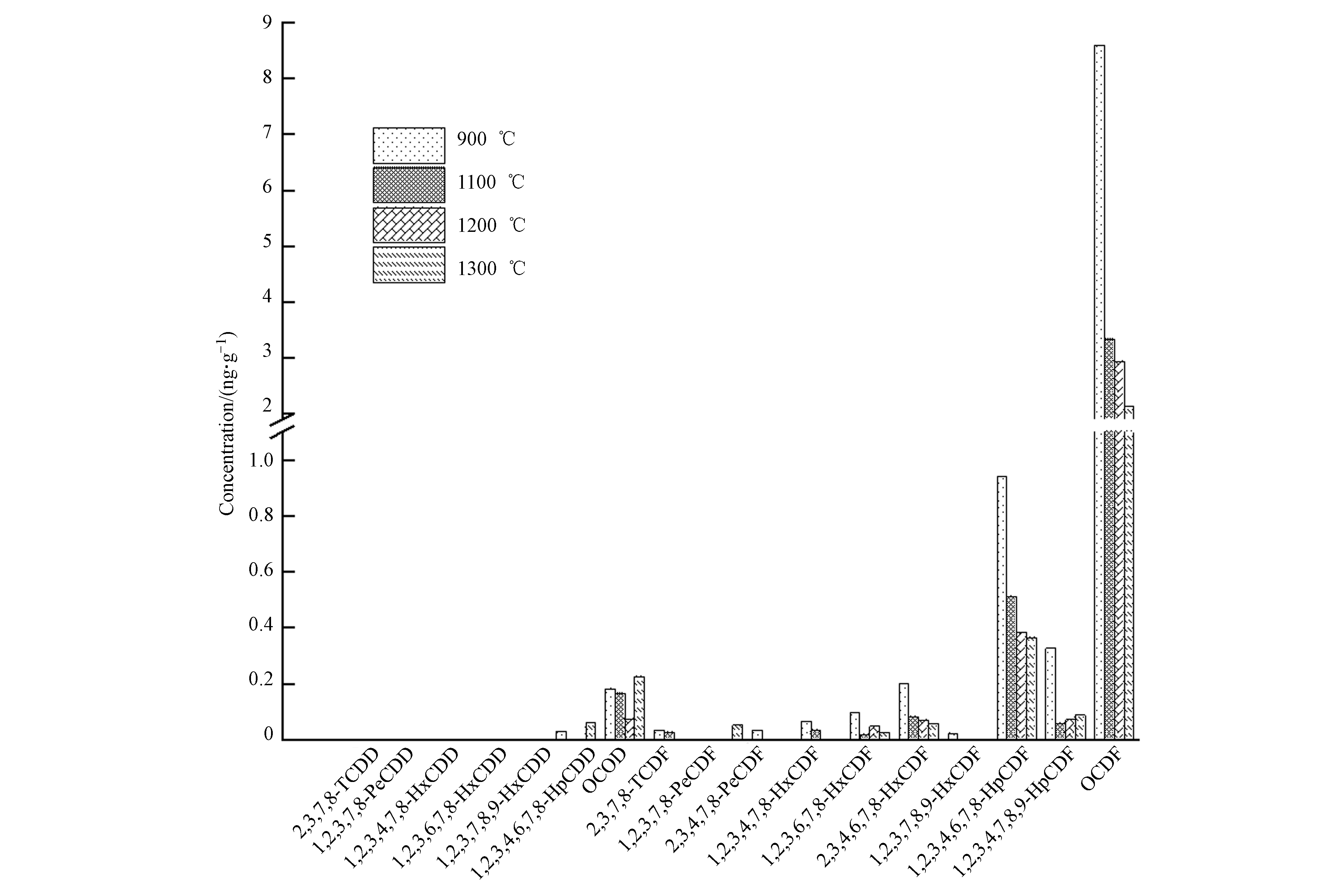

不同温度下铜加工材冶炼烟气中17种有明确毒性当量的PCDD/Fs同系物浓度由图4所示,当温度从900 ℃增加到1300 ℃时,OCDF浓度从8.60 ng·g−1下降至2.14 ng·g−1,1,2,3,4,6,7,8-HpCDF浓度从0.94 ng·g−1减小到0.37 ng·g−1,表明温度升高可以有效促进高氯代PCDFs的分解。这是由于温度升高促使气相中有机物及二噁英中的碳源完全氧化为二氧化碳,用于从头合成PCDD/Fs的碳源减少;且高氯代物在更高温度下发生了脱氯反应,使得高氯代化合物浓度降低,低氯代物发生降解,从而使二噁英总产生量减少[31]。不同温度下,铜加工材冶炼烟气中多氯二苯并二噁英(PCDD)同系物中仅有八氯代二苯并二噁英(OCDD)和1,2,3,4,6,7,8-HpCDD生成。

不同温度下铜加工材冶炼烟气中PCDD/Fs同系物浓度百分数和毒性当量百分数如图5所示。烟气中PCDD/Fs同系物组成主要以高氯代二噁英为主,其中八氯代二苯并呋喃(OCDF)占比71.05%—82.11%,七氯代二苯并呋喃(HpCDF)占比12.04%—15.01%。Wang等[17]在研究粉煤灰对再生铜冶炼生成PCDD/Fs的影响中发现,实验温度下OCDF、HpCDF和OCDD的浓度总和占PCDD/Fs总量的98%以上,与本研究结果相似。PCDD/Fs同系物毒性当量的贡献主要是六氯代二苯并呋喃(HxCDF)和七氯代二苯并呋喃(HpCDF),两者对毒性的贡献率之和分别为61.23%、75.87%、84.25%、53.36%。

-

铜、铁、锌等金属离子和有机氯为二噁英的形成提供了必要条件[22,32],金属氯化物对PCDD/Fs生成起催化作用并提供氯源[33],氯化铜是已知最具活性的PCDD/Fs生成催化剂[34],对原料中夹杂物进行XRF分析,结果显示铜、铁、锌和氯元素分别占比43.53%、5.91%、0.97%和1.19%。在1200 ℃实验温度下,以铜加工材为原料,分别添加0、0.5%、1%的夹杂物进行模拟冶炼。不同比例夹杂物下,铜加工材冶炼烟气中PCDD/Fs的总浓度、PCDFs/PCDDs浓度比及毒性当量浓度如表5所示。随着夹杂物比例从0增加到1%,烟气中PCDD/Fs的浓度和毒性当量浓度分别增加了1.15倍和2.4倍,PCDD/Fs浓度与夹杂物含量呈正相关。有研究表明氯含量与PCDD/Fs的生成量呈正相关[35],夹杂物中的氯源通过氯化有机物分子形成氯酚、氯苯、多氯联苯等二噁英前驱物[36],进而导致PCDD/Fs的浓度增加。随着夹杂物比例增多,多氯二苯并呋喃类(PCDFs)产生量大于多氯二苯并二噁英类(PCDDs)产生量,这与Everaert 等[37]发现在低氯环境下氯含量增加更有利于PCDFs生成的结论相似。

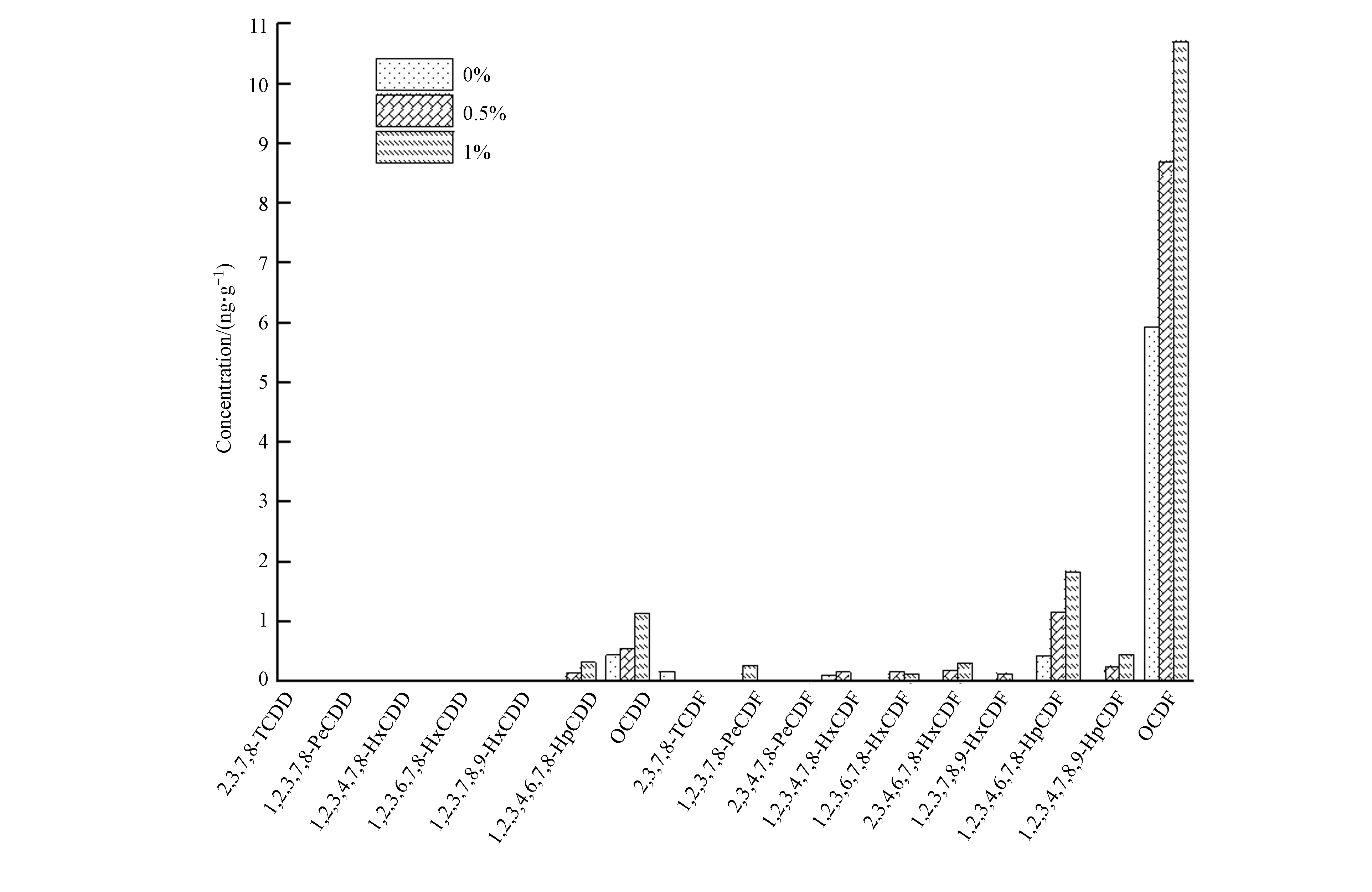

不同夹杂物比例下铜加工材冶炼烟气中17种有明确毒性当量的PCDD/Fs同系物浓度如图6所示。由图6可知,夹杂物比例为0、0.5%和1%时,PCDD/Fs异构体中OCDF的浓度最大,分别为5.92、8.69、10.70 ng·g−1,其次为1,2,3,4,6,7,8-HpCDF,其浓度分别为0.425、1.145、1.825 ng·g−1,OCDF和1,2,3,4,6,7,8-HpCDF浓度与夹杂物比例呈正相关。随着夹杂物从0增加至1%,OCDD、1,2,3,4,6,7,8-HpCDF、和OCDF的浓度分别增加了1.59、3.30、0.81倍,说明原料中氯含量增加会导致高氯代PCDD/Fs的排放量增加,Hatanaka等[38]在使用模拟流化床反应器进行城市垃圾焚烧实验中发现,添加氯化铜会增加PCDFs的生成,并且使其成分向高氯代同系物转移。不同夹杂物比例下,铜加工材冶炼烟气中多氯二苯并二噁英(PCDD)同系物中仅有八氯代二苯并二噁英(OCDD)和1,2,3,4,6,7,8-HpCDD生成。

不同夹杂物比例下铜加工材PCDD/Fs同系物浓度百分数和毒性当量百分数如图7所示。冶炼烟气中PCDD/Fs的同系物组成主要以高氯代二苯并呋喃二噁英为主,八氯代二苯并呋喃(OCDF)和七氯代二苯并呋喃(HpCDF)浓度之和占比在86.06%以上。随着夹杂物比例增大,OCDF占比减少,依次为84.32%、76.70%、71.05%;HpCDF的占比增大,依次为6.06%、12.22%、15.01%。同系物毒性当量的贡献主要是OCDF、HpCDF和六氯代二苯并呋喃(HxCDF)。随着夹杂物比例增大,四氯代二苯并呋喃(TCDF)毒性当量占比减小,七氯代二苯并二噁英(HpCDD)毒性当量占比增大。

2.1. 不同原料对二噁英生成的影响

2.2. 不同温度对二噁英生成的影响

2.3. 不同比例夹杂物对二噁英生成的影响

-

(1)实验条件下,不同原料、不同冶炼温度及不同夹杂物比例均不改变以从头合成反应为主要机理生成二噁英。为减少进口再生铜冶炼时二噁英的产生,应优先分选出原料中的夹杂物,进行原料预处理以减少原料表面涂层含量,同时冶炼温度宜控制在1100 ℃以上。

(2)不同原料生成的PCDD/Fs的总浓度和总毒性当量从大到小依次为2号漆包线、1号漆包线、铜加工材、铜米,其中2号漆包线PCDD/Fs的总浓度及毒性当量浓度远大于其他原料。四种原料PCDD/Fs异构体浓度分布情况具有相似性,主要以HpCDF和OCDF为主。六氯代二苯并呋喃(HxCDF)和五氯代二苯并呋喃(PeCDF)为二噁英毒性的主要贡献者。

(3)实验温度从900 ℃升高到1100 ℃时,铜加工材冶炼烟气中生成的PCDD/Fs浓度和总毒性当量分别减少了59.83%和69.88%;从1100 ℃升高到1300 ℃时,PCDD/Fs浓度和总毒性当量仅分别减少了11.59%和1.21%,1100 ℃以上高温可有效降低PCDD/Fs浓度和毒性当量。PCDD/Fs同系物主要以OCDF和HpCDF为主,两者浓度之和占比86.06%以上;毒性当量占比最大的始终为HxCDF。

(4)PCDD/Fs浓度随铜加工材原料中夹杂物含量增多而增大,PCDD/Fs同系物主要以高氯代二苯并呋喃二噁英为主。随着夹杂物比例从0增至1%,OCDD、1,2,3,4,6,7,8-HpCDF和OCDF的浓度分别增加了1.59、3.30、0.81倍,PCDD/Fs同系物中OCDF浓度占比逐渐减少,HpCDF浓度占比逐渐增大,两者浓度之和占比在86.06%以上。

下载:

下载: