-

化石燃料燃烧产生的大气污染物会对区域和全球的环境及人类健康产生负面影响[1]. 由发电站、工厂及汽车尾气排放的氮氧化物(NOx)是公认的大气污染源,它显著影响着全球对流层的化学成分,并成为温室效应、酸雨、光化学烟雾和PM2.5等的主要原因[2 − 4]. 氨选择性催化还原(NH3-SCR)技术是在催化剂存在的条件下采用氨作为还原剂,将烟气中有害的NOx气体还原成环境友好的N2和H2O. 该技术具有高脱硝效率、可忽略不计的二次污染、较低的维护成本、无副产品等优点,是降低NOx最有效和最常用的方法之一[5]. 目前钒基催化剂是国内最常用的工业NH3-SCR催化剂. 然而,尽管V2O5-WO3(MoO3)/TiO2催化剂已经商业化,但仍存在工作温度窗口窄、毒性较大等问题. 为此,许多研究者一直致力于开发清洁、高效且低成本的催化剂.

柱撑黏土(Pillared Interlayer Clays, PILC)是NH3-SCR催化剂的良好载体,其中最常被考虑的是作为天然阳离子黏土的蒙脱石. 蒙脱石来源广泛,储量丰富,具有纳微米级粒径、层间离子可交换性等物化性质,使用蒙脱石作为载体可有效地降低催化剂的成本[6]. 以蒙脱石为原料制备的PILC具有良好的水热稳定性、强的表面酸性、大的比表面积和可调节的孔径,通常选用Zr[7]、Ti[8]、Fe[9]、Al[10]等金属阳离子作为蒙脱石的柱撑剂. 其中,Zr-PILC因其优异的比表面积和较强的表面酸性而备受关注.

近年来,作为NH3-SCR活性组分的Cu[11]、Mn[12]、Fe[13]、Co[14]等过渡金属渐渐取代V基催化剂. Cu因其低成本、高活性和绿色无污染的特性而被视为有前景的候选材料,CuOx物种在较低温度下具有强氧化还原能力[15]. 尽管如此,单一Cu基催化剂的SCR性能仍然较低,工作温度范围也较窄. Vikulov等[16]合成了Nb的化合物,如Nb2O5/FeOx和V2O5-Nb2O5/TiO2,NbOx的强酸性可应用于NH3-SCR中以去除NOx. Qu等[17]报告称,CeO2-Nb2O5催化剂表现出优异的NH3-SCR活性,其表面吸附了大量氧气. 为此,Nb也逐渐被用作Cu基SCR催化剂的促进剂,通过二者强相互作用和Nb氧化物的强酸性来改善其物理化学性质[18]. 根据文献,Nb和Cu的共掺杂可以抑制NH3的过度氧化从而实现宽温度窗口[19]. 虽然目前用于NH3-SCR的Nb、Cu双金属掺杂催化剂体系很多,但鲜有以柱撑蒙脱石为载体的催化剂用于脱硝方面的详细报道.

本文合成了一系列(质量分数为1%、1.5%、3%)Nb改性Cu/Zr-PILC催化剂,对其进行了NH3-SCR活性和表征实验,并研究了催化剂的脱硝性能和理化性质之间的关系.

-

蒙脱石黏土(Clay,山东能聚化工有限公司),主要化学组成(质量分数):73.2% SiO2 + 17.2% Al2O3 +4.3% MgO + 2.3% Fe2O3 + 2.0% CaO + 0.48% K2O + 0.24% Na2O;硫酸(H2SO4);氯氧化锆(ZrOCl2);硝酸铜(Cu(NO3)2);氯化铌(NbCl5);均由国药集团化学试剂有限公司提供,纯度为 AR;模拟烟气由北京天利仁和公司提供.

-

Zr-PILC催化剂的制备:首先利用H2SO4对黏土进行酸化处理,改善黏土的阳离子交换能力. 将适量的酸化黏土分散在去离子水中,搅拌24 h,制得黏土悬浮液. 将加入ZrOCl2的交换溶液在80 ℃下搅拌12 h,然后缓慢加入至黏土悬浮液中,直到Zr/黏土比达到10 mmol Zr/1g黏土. 所得溶液搅拌12 h并在室温下老化12 h后,洗涤产物,在100 ℃下干燥12 h,并在400 ℃下煅烧2 h,从而制得Zr-PILC.

3Cu/Zr-PILC催化剂的制备:用3%的Cu(NO3)2水溶液浸渍上述Zr-PILC,并在60 ℃下水汽搅拌2 h,旋转蒸发至干燥后所得固体在100 ℃烘箱中干燥12 h,在400 ℃下焙烧2 h,制得3Cu/Zr-PILC催化剂.

3Nb/Zr-PILC催化剂的制备:用3%的NbCl5水溶液浸渍上述Zr-PILC,并在60 ℃下水汽搅拌2 h,旋转蒸发至干燥后所得固体在100 ℃烘箱中干燥12 h,在400 ℃下焙烧2 h,制得3Nb/Zr-PILC催化剂.

yNb-3Cu/Zr-PILC(y = 1%、1.5%、3%)催化剂的制备:用适量NbCl5水溶液( 1%、1.5%、3%)分别浸渍3Cu/Zr-PILC,随后的制备步骤与上述相同,得到的催化剂表示为yNb-3Cu/Zr-PILC,其中 y 表示Nb元素所占催化剂的质量分数(%).

-

采用石英管固定床反应装置对样品的催化活性进行评价. 称量300 mg待测催化剂,将其压模、碾碎,再过40—60目样品筛,与同等质量的石英砂混合均匀后装入反应管中. 活性的评价温度范围设定为200—450 ℃,每间隔50 ℃记录一次NO的瞬时浓度. 反应气体总流速为500 mL·min-1,由

1000 mg·L−1 NO+1100 mg·L−1 NH3 + 体积分数为4% O2 + 5% H2O + N2(平衡气)组成,体积空速(GHSV)为100000 h−1. 根据稳态催化剂床层前后的浓度计算NO转化率和N2选择性,如公式(1, 2)所示: -

采用Bruker D8型号X射线衍射仪(XRD)对样品的晶体结构进行表征测试,Cu Kα射线作为辐射源,扫描速度为4°·min−1,扫描区间范围 2θ = 2°—80°. 采用型号为JW-BK132F吸附-脱附仪,在−196 ℃下(液氮环境)测定催化剂的BET比表面积和孔容孔径. 采用彼奥德公司生产的 PCA-

1200 型程序升温化学吸附仪进行氢气程序升温还原(H2-TPR)实验,分析催化剂的氧化还原性能. 采用Builder PCA-1200 型分析仪对催化剂进行氨气程序升温脱附(NH3-TPD)实验,分析催化剂表面酸性. 采用Thermo Scientific 250Xi型X 射线光电子能谱仪(XPS)分析催化剂表面的元素分布和状态,使用单色化Al Kα射线源(hv =1486.5 eV),待测试元素的结合能用 C 1s峰(BE = 284.6 eV)作为基准进行校准. 采用包含智能收集器和高灵敏度MCT检测器的TENSOR II光谱仪进行原位漫反射红外光谱分析(In-situ DRIFTS)实验,分析催化剂表面吸附态物种的动态变化. 将样品装在原位漫反射池中,并在400 ℃的N2气氛中预处理1 h以除去吸附的杂质,然后冷却至150 ℃. 待稳定后在N2气氛下扫描样品的背景光谱,然后通入反应气,采集样品的红外谱图,分辨率为4 cm−1. -

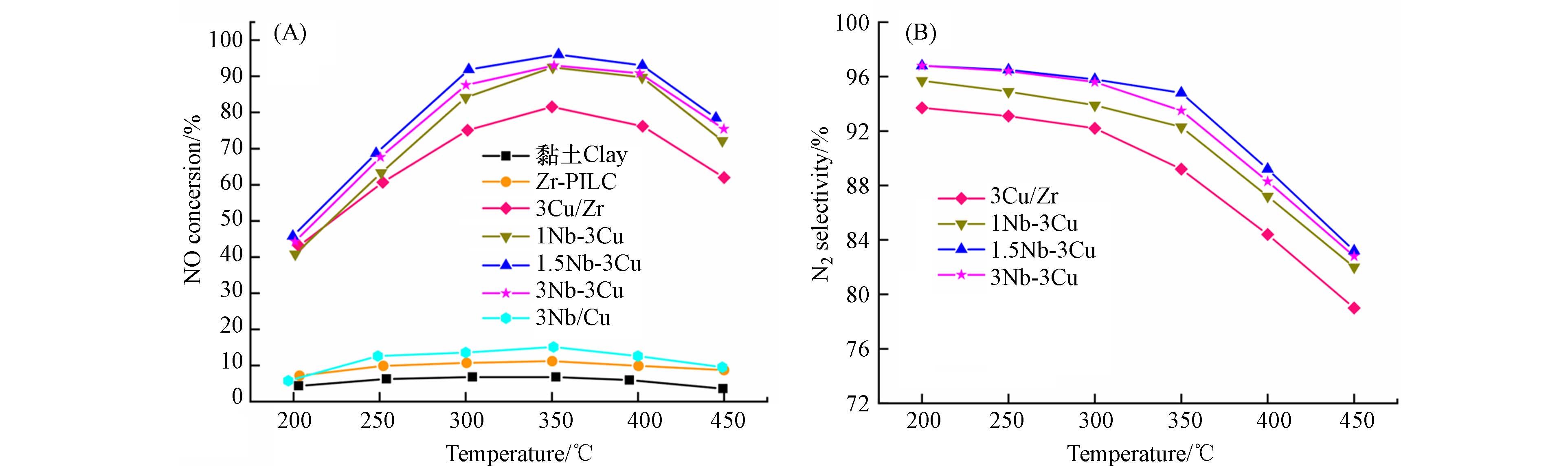

通过NH3-SCR反应研究了黏土、Zr-PILC、3Cu/Zr-PILC、yNb-3Cu/Zr-PILC(y = 1%、1.5%、3%)以及3Nb/Zr-PILC催化剂在不同温度下的NO转化率,结果如图1(A)所示. 随着温度从200 ℃升高到350 ℃,所有样品的NO转化率增加,但在350—400 ℃的温度范围内,NO转化率逐渐降低,这可能是由于过高温度下O2对NH3的非选择性氧化反应造成的[20]. 黏土在350 ℃下仅显示出6.70%的NO转化率,是所有样品中最低的. 在整个温度范围内,Zr-PILC显示出比黏土更高的NO转化率,其活性的增加可归因于比表面积增大和酸性位点的增强(如第2.4、2.6节所示).

负载活性组分Cu物种后,NO转化率由10.91%大幅度提高到81.57%(350 ℃),而Nb的改性又进一步提高了催化剂的活性. 在350 ℃条件下,1Nb-3Cu/Zr-PILC、1.5Nb-3Cu/Zr-PILC、3Nb-3Cu/Zr-PILC样品的NO转化率均达到最大值,分别为93.02%、95.04%、92.51%. 随着Nb含量的增加,yNb-3Cu/Zr-PILC的NO转化率先增大后减小,这可能是由于过量的Nb物种会覆盖Cu的活性位点,堵塞载体中的部分孔道,不利于催化反应的进行. 在各样品中,1.5Nb-3Cu/Zr-PILC表现出最优异的催化活性,拥有最宽的活性窗口300—400 ℃(t90),因此Nb与Cu的最佳负载比应为1 : 2. 更值得注意的是,350 ℃时的3Cu/Zr-PILC具有81.57%的转化率,3Nb/Zr-PILC仅具有15.31%的NO去除率,说明Cu是催化活性的决定性组分,而Nb是促活性组分.

此外,3Cu/Zr-PILC和yNb-3Cu/Zr-PILC(y = 1%、1.5%、3%)样品的N2选择性结果如图1(B)所示. 与其他样品相比,1.5Nb-3Cu/Zr-PILC具有更高的N2选择性,这表明了其优异的SCR性能.

-

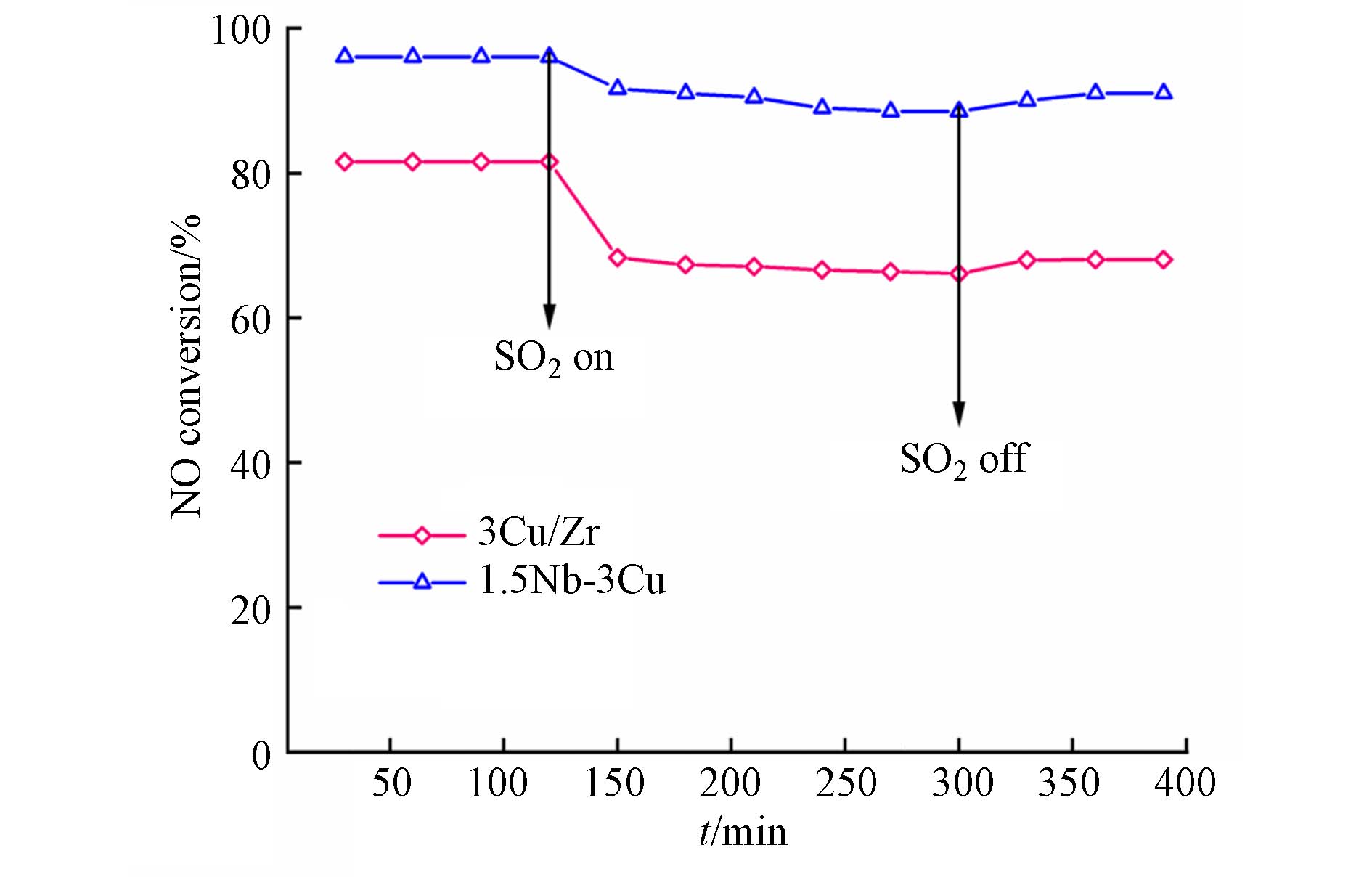

烟气中少量的SO2会造成SCR催化剂一定程度的失活[5],因此还研究了SO2对具有最佳催化活性的1.5Nb-3Cu/Zr-PILC样品的影响,结果如图2所示. 在反应进行2 h后通入SO2,可以发现3Cu/Zr-PILC的失活程度更为明显,其NO转化率随时间的变化由81.57%下降到66.12%. 而1.5Nb-3Cu/Zr-PILC的NO转化率从95.04%下降到88.33%,仅为7%左右,在去除SO2后,NO转化率又缓慢恢复到91.07%. 由此可以推测,1.5Nb-3Cu/Zr-PILC表面活性位点被 SO2覆盖的程度较轻,Nb的改性可以有效地抑制硫酸盐或亚硫酸盐的形成,从而提高催化剂抗SO2的性能[20].

-

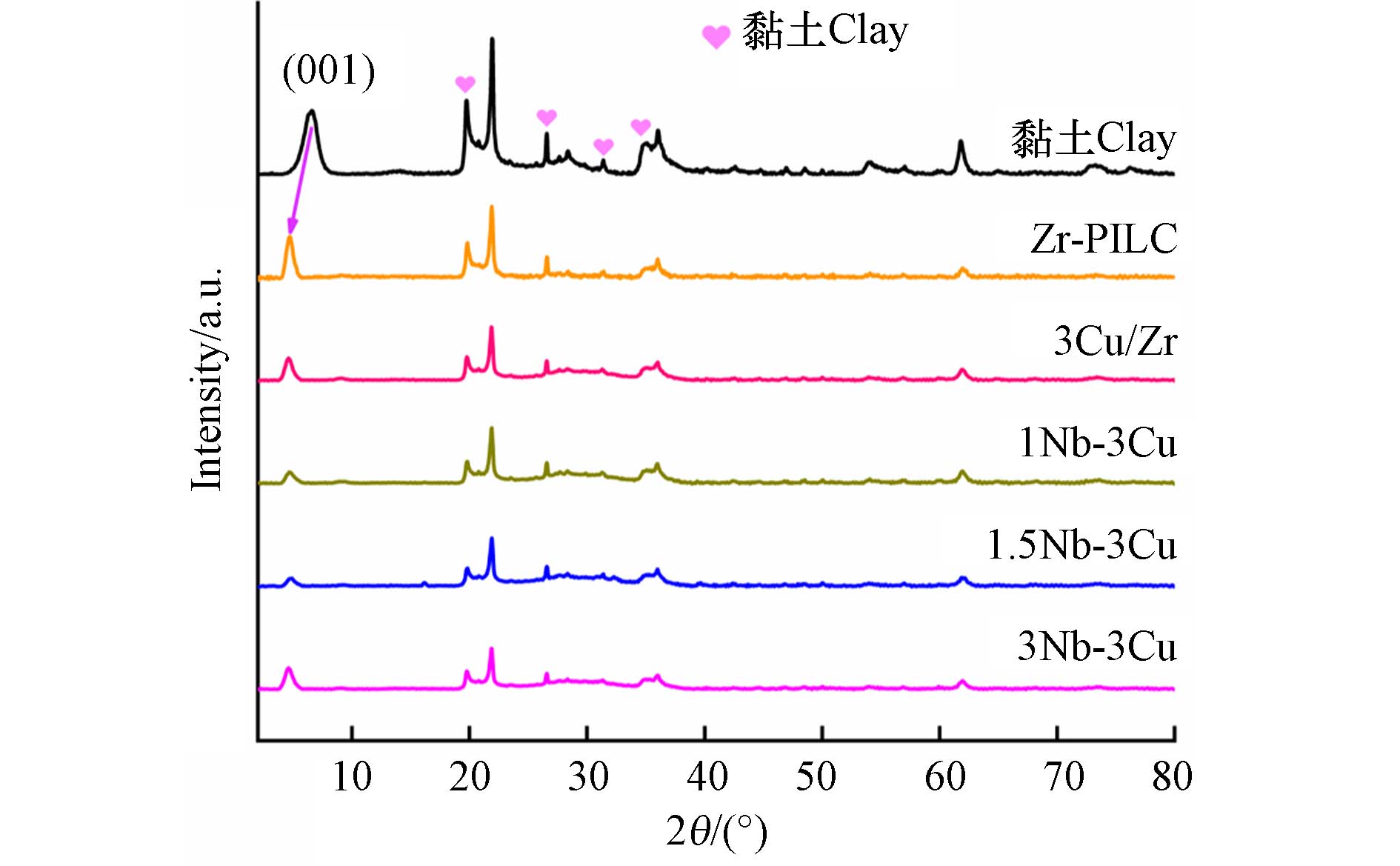

利用XRD表征研究了不同Nb负载量样品的晶体结构. 图3为黏土、Zr-PILC、3Cu/Zr-PILC、1Nb-3Cu/Zr-PILC、1.5Nb-3Cu/Zr-PILC和3Nb-3Cu/Zr-PILC样品的XRD谱图. 如图3所示,黏土在2θ = 9.2°、26.6°、28°和34.9°处都显示出峰值,其中2θ = 9.2°高强度的峰是黏土最主要的晶面特征衍射峰—基底(001)反射峰,表明黏土拥有规则且有序的层间结构[21 − 22]. 在所有催化剂上都可以观察到黏土结构的特征衍射峰,它们的主要差异仅在于峰的强度. 这表明在添加Cu和Nb物种后黏土本身的结构没有破坏,可能对结晶程度产生一定影响[23]. Zr-PILC样品的(001)特征衍射峰向小角方向移动且峰强度变弱,根据布拉格定律可知,经柱撑后黏土层间距增大,这是由于插入了较大的Zr4+离子(4-配位,四面体),Zr柱撑剂成功进入黏土夹层,强分层过程使黏土结构变得紊乱生成了多孔状的房卡式结构[24]. 同时,谱图中几乎未有明显Nb2O5物种的XRD衍射峰,表明Nb2O5物种高度分散,形成无定形的结构或以团簇形式存在于Zr-PILC表面,以XRD无法检测到的形式存在[25 − 27].

-

比表面积大的催化剂可以充分分散活性位点,因此采用N2等温吸附/脱附试验,根据BET法计算催化剂的比表面积. 图4显示了黏土、Zr-PILC、3Cu/Zr-PILC和yNb-3Cu/Zr-PILC(y = 1%、1.5%、3%)样品的N2-吸附/脱附等温线. 根据IUPAC分类,所有催化剂的N2吸附/脱附等温线在相对压力大于0.2的范围(p/p0 > 0.2)均属于IV型,具有较大的H3型回滞环,表明催化剂样品层间结构为典型的裂隙状;在相对压力较低的范围内(p/p0 < 0.1),各样品的等温线都属于I型,除黏土外吸附量均显著增加,这是由于柱撑过程中Zr离子成功进入黏土夹层形成大量的微孔[28]. 3Cu/Zr-PILC和yNb-3Cu/Zr-PILC催化剂的N2-吸附/脱附等温线与未改性的Zr-PILC样品相似,说明Cu以及Nb的改性对Zr-PILC 样品的孔隙结构并未造成破坏,依然保持狭缝状微孔结构.

所有样品的BET和孔体积数据总结在表1中. Zr-PILC的比表面积和孔体积分别为321.66 m2·g−1和0.28 cm3·g−1,而黏土仅为67.39 m2·g−1和0.17 cm3·g−1. 说明Zr成功插入层间后显著提升了样品的SBET,使孔隙度得到改善,而高的SBET能提供大量的活性位点,对活性组分Cu及Nb物种的分散很重要. 负载Cu和/或Nb的样品SBET均低于Zr-PILC,且随着Nb与Cu比例增大,样品SBET逐渐减小(283.55 m2·g−1> 267.83 m2·g−1> 235.72 m2·g−1> 199.46 m2·g−1),这是由于Cu和/或Nb物种会堵塞部分Zr-PILC的微孔. 但根据活性实验数据,1.5Nb-3Cu/Zr-PILC样品的NH3-SCR活性最高,说明SBET并不是SCR反应活性的决定性因素.

-

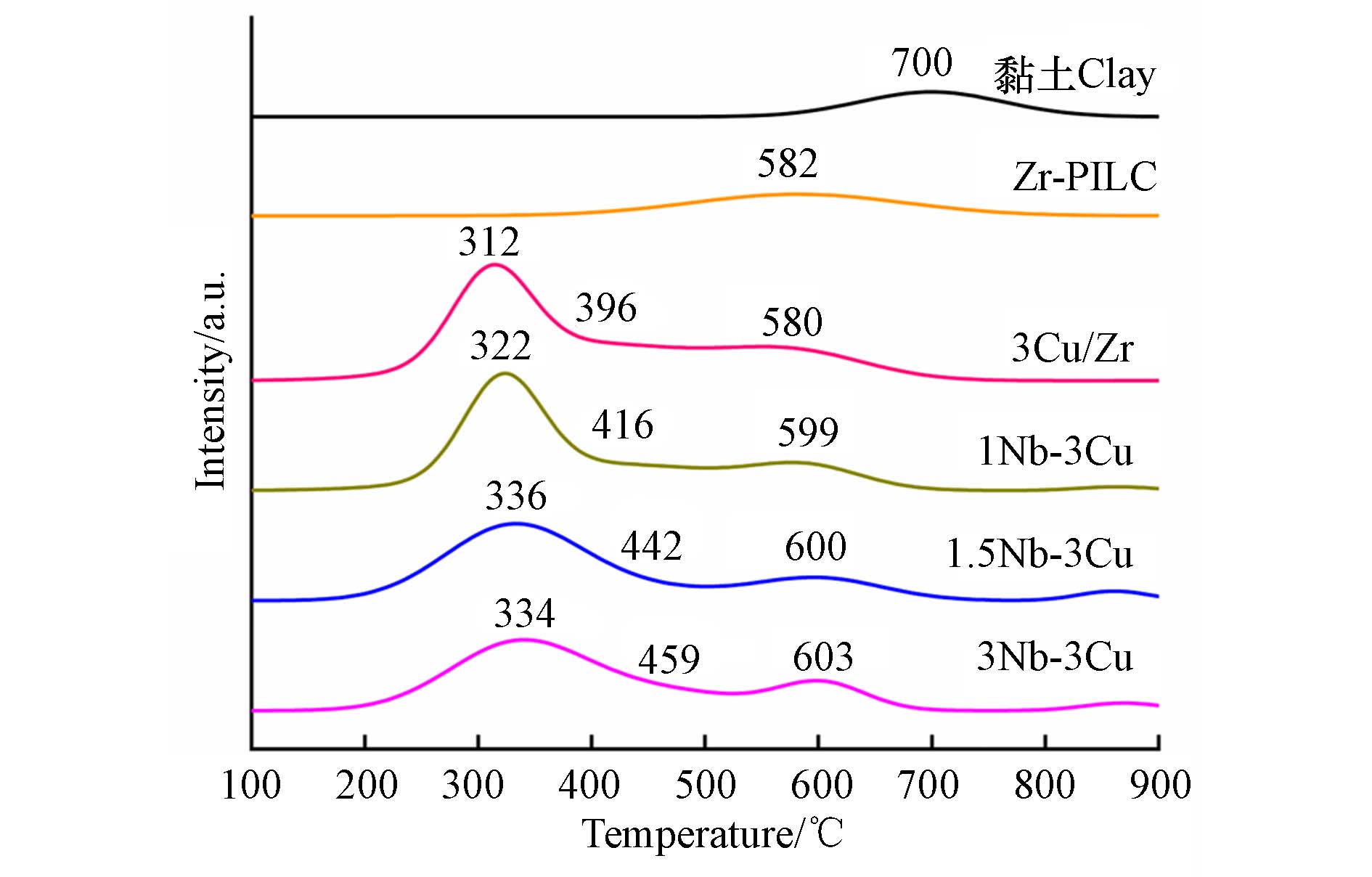

为了进一步揭示所研究催化剂的氧化还原性能,在100–900 ℃的温度范围内进行了H2-TPR测试. 黏土、Zr-PILC、3Cu/Zr-PILC及yNb-3Cu/Zr-PILC(y = 1%、1.5%、3%)样品的H2-TPR表征结果如图5所示. 黏土样品仅在700 ℃附近出现一个相对较弱的还原峰,这应归属于黏土本身存在的Fe物种的还原. 同样,Zr-PILC样品在582 ℃附近出现一个很小的还原峰,这可能与产生了少量的Zr3+有关[29].

负载Cu物种后,催化剂出现了3个还原峰,312 ℃的强峰(α峰)和在396 ℃处的弱肩峰(β峰),以及位于580 ℃的峰(γ峰),可分别归因于催化剂表面高度分散的CuOx物种还原(Cu2+→Cu+)、微小结晶CuOx颗粒的还原,以及在最高温度下将产生的Cu+进一步还原成Cu0[30 − 32]. Cu的负载使催化剂在低温下获得了氧化还原能力,从而增强其低温NO去除率. 不难看出,负载Nb物种后样品的还原峰面积增大(尤其是α峰),这意味着样品氧化还原性能的加强,因此可以初步推断Cu和Nb之间的相互作用促进了CuOx物种的还原.

此外,进一步计算还原峰的耗氢量并将相应的结果总结在表2中. 与3Cu/Zr-PILC相比,yNb-3Cu/Zr-PILC催化剂的耗氢率(α/(α+β+γ))均呈现不同程度的增大. 1.5Nb-3Cu/Zr-PILC和3Nb-3Cu/Zr-PILC催化剂的α/(α+β+γ)超过60%,这说明在催化剂中形成了较少的结晶CuOx[30]. 尽管CuOx物种能够经历完整的氧化还原循环,但它们与酸性位点之间较弱的相互作用可能导致较低的NH3-SCR反应速率,而位于交换位置上孤立的Cu2+离子显示更快的反应速率[33],更容易将Cu2+还原成Cu+的催化剂活性更高,这是产生反应中间体的关键步骤[34]. 所以Nb物种的添加有利于CuOx物种的分散,能有效提高催化剂氧化还原性能,这也是yNb-3Cu/Zr-PILC样品有更高催化活性的重要原因之一. 在所有催化剂中,1.5Nb-3Cu/Zr-PILC显示出了最大的高度分散CuOx的耗氢量(0.48 mmol·g−1)以及最大的耗氢率α/(α+β+γ)(71.47%),表现出最优异的氧化还原性能.

-

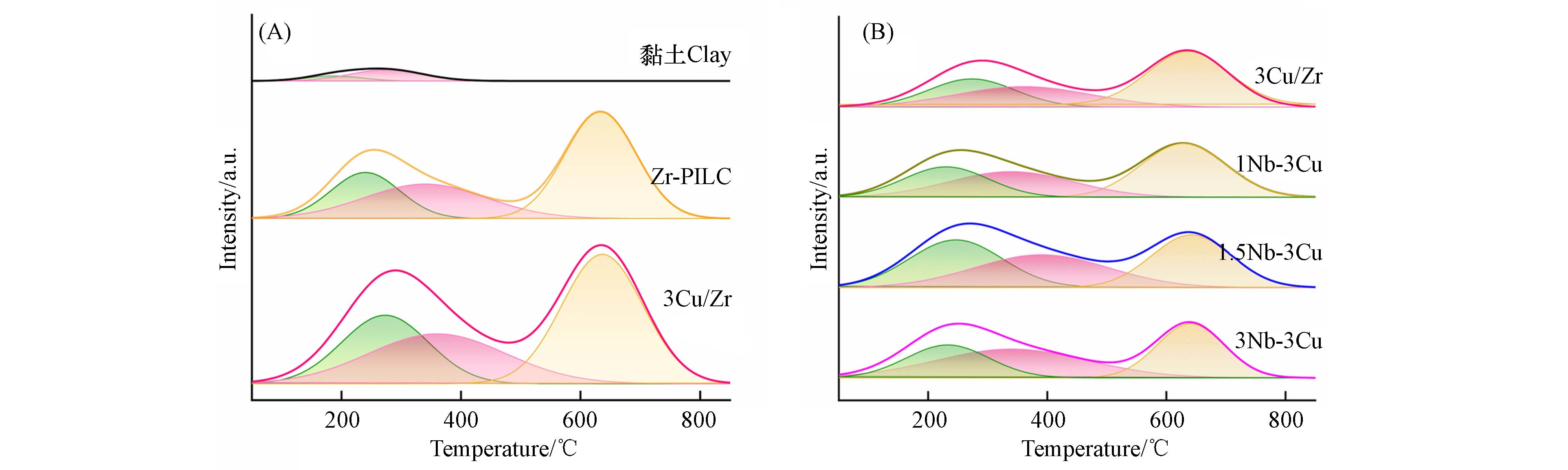

催化剂表面酸性位点的数量对NH3的吸附起着关键作用,进而影响NH3-SCR反应. 通过NH3-TPD测试对催化剂的表面酸度进行了研究,结果如图6所示. NH3的解吸过程发生在较宽的温度范围内,这意味着在酸性位点上存在的NH3吸附物种具有不同的热稳定性[35 − 36]. 从图6可以看出,除黏土外所有样品均出现了3个NH3的脱附峰. 由于在程序升温脱附过程中,NH3从Brønsted酸性中心的脱附比从Lewis酸性中心更容易[37],因此第一个出现在约235 ℃处的低温NH3脱附峰应归属于弱Brønsted酸性位点上吸附的部分NH4+物种的脱附以及物理吸附的NH3物种[38],300—400 ℃温度范围内的第二个宽峰应归属于被强Brønsted酸性位点所吸附的NH4+物种[39],而较高温度(650 ℃)处的高温脱附峰应被归属于Lewis酸性位点上的NH3物种的脱附[40].

一般认为脱附峰的面积和位置与酸的量和强度有关. 基于解吸峰的面积,计算各催化剂的酸量,相应的结果示于表3中. Zr-PILC样品的总酸量(0.35 mmol·g−1)显著高于黏土原矿的总酸量(0.04 mmol·g−1),该结果意味着插入Zr层后的黏土酸性位点数目显著增加,这是因为引入的Zr4+是Lewis酸性中心的主要来源,而Brønsted酸性中心来自黏土层和ZrO2中的羟基[41]. 然而SCR活性结果显示,Zr-PILC载体在450 ℃以下的NO转化率低于20%,这表明仅增加酸性位点数量也不一定会利于NH3-SCR反应,还需要负载活性金属组分(Cu物种)为反应物的吸附提供活性位点. 对于3Cu/Zr-PILC 、1Nb-3Cu/Zr-PILC、1.5Nb-3Cu/Zr-PILC和3Nb-3Cu/Zr-PILC催化剂,总酸量分别为0.54 mmol·g−1、0.57 mmol·g−1、0.74 mmol·g−1和0.61 mmol·g−1. 经Nb改性后的样品总酸量有了进一步提高,但过量Nb物种反而会覆盖催化剂表面酸性位点. 在yNb-3Cu/Zr-PILC(y = 1%、1.5%、3%)催化剂中,1.5Nb-3Cu/Zr-PILC具有最多的酸性中心(0.74 mmol·g−1),对应最高的催化效率.

-

为了进一步分析催化剂表面元素价态和化学环境,对3Cu/Zr-PILC和yNb-3Cu/Zr-PILC(y = 1%、1.5%、3%)催化剂进行XPS表征,获得结果显示在图7中. 根据相应特征峰的面积比,计算样品不同种类相对原子的浓度,并将结果列于表4.

图7(A)中,约在950—956 eV和930—936 eV的两处谱带分别归属于Cu 2p1/2和Cu 2p3/2. 其中Cu 2p3/2的谱带可进一步分为两个谱带,位于931和933 eV附近,分别归属于Cu+和Cu2+[42 − 43]. 在表4中,由Cu2+与(Cu++Cu2+)的峰面积比计算得到相应Cu物种的相对百分比(Cu2+/(Cu2++Cu+)),3Cu/Zr-PILC的Cu2+/(Cu2++Cu+)百分比值为64.02%,随Nb负载量的增加,yNb-3Cu/Zr-PILC(y = 1%、1.5%、3%)的Cu2+/(Cu2++Cu+)依次提高到66.02%、68.51%、66.23%,说明在yNb-3Cu/Zr-PILC上形成了更多的Cu2+物种,这有利于提高NH3-SCR的性能. 其中,1.5Nb-3Cu/Zr-PILC样品的Cu2+/(Cu2++Cu+)值最大(68.51%),最有利于提升NO的去除效果.

各样品的O 1s XPS光谱显示在图7(B)中,可以将其分成两种氧物种:结合能在529.4—529.9 eV范围内的峰,归属于晶格氧(记为Oα);结合能在530.4—531.1 eV范围内的峰归属于化学吸附氧,包括O-和O2-(记为Oβ)[44 − 45]. 进一步计算Oβ与(Oα+Oβ)的相对浓度比(Oβ /(Oα+Oβ))列于表4. 结果表明,yNb-3Cu/Zr-PILC(y = 1%、1.5%、3%)的Oβ /(Oα+Oβ)值均高于3Cu/Zr-PILC. 与Oα相比,Oβ具有更强的迁移性,有利于NO氧化,从而促进“快速SCR”过程:NO+NO2+2NH3 = 2N2+3H2O[46 − 48]. 如上所述,Nb物种的改性导致了催化剂表面活性氧物种数量的增加,有利于NO物种的吸附与活化,这是yNb-3Cu/Zr-PILC样品NH3-SCR活性提高的重要原因之一.

图7(C)为yNb-3Cu/Zr-PILC(y = 1%、1.5%、3%)催化剂Nb 3d的XPS谱图. 根据文献,Nb 3d5/2在以206.1 eV和205.3 eV为中心的峰可分别归属于Nb5+和Nb4+物种[30,49]. 不同价态Nb物种的相对浓度比由Nb5+与(Nb5++Nb4+)的峰面积比计算得到(Nb5+/ (Nb5++Nb4+)). 如表4所示,yNb-3Cu/Zr-PILC(y = 1%、1.5%、3%)的Nb5+/ (Nb5++Nb4+)比值分别为40.23%、57.47%、50.18%. 其中,1.5Nb-3Cu/Zr-PILC显示出最高的Nb5+/ (Nb5++Nb4+)比值. 结合Cu和Nb原子的XPS结果我们可以发现,Cu和Nb之间可能会产生氧化还原反应:Cu2++Nb4+ ↔ Cu++Nb5+,从而增强催化剂的氧化还原能力,这与H2-TPR的结果相一致.

-

通过原位红外实验研究吸附在样品表面的NH3物种,以进一步区分不同的酸类型和强度. 3Cu/Zr-PILC和1.5Nb-3Cu/Zr-PILC催化剂的原位红外NH3吸附1 h的图谱如图8所示. 从图8(B)中可以看出,通入NH3后样品被NH3物种覆盖,出现在

1618 cm−1和1256 cm−1附近的吸附峰归属于在Lewis酸位点上吸附的NH3物种对称和不对称振动[50]. 在1655 cm−1和1424 cm−1附近出现了两个吸附峰均归属于NH4+物种在Brønsted酸位上的对称和不对称弯曲振动. 而在较高波数段3000 —3400 cm−1范围出现的强吸附峰,归因于配位NH3物种的N-H键伸缩振动[51]. 不难看出,催化剂的吸附峰强度随吸附时间的延长而增加,表明催化剂表面的NH3物种增加并逐渐达到吸附饱和. 显然,图8(B)中的波段强度比图8(A)更强,且特征谱带出现时间更早,说明1.5Nb-3Cu/Zr-PILC催化剂表面比3Cu/Zr-PILC吸附了更多NH3物种(与NH3-TPD结果吻合),而吸附在催化剂表面的NH3物种充分参与反应,有利于NH3-SCR反应的进行. -

图9(A)和(B)显示了150 ℃下3Cu/Zr-PILC和1.5Nb-3Cu/Zr-PILC催化剂在不同时间的NO + O2吸附谱图. 从图9(A)和(B)中可以看出,3Cu/Zr-PILC和1.5Nb-3Cu/Zr-PILC的表面不仅存在用于NH3吸附的Brønsted酸和Lewis酸性位点,还存在多个NOx吸附位点. 分别包括吸附的NO2物种(

1618 cm−1和1457 cm−1)[52]、单齿硝酸盐(1542 cm−1)和双齿硝酸盐(1580 cm−1和1558 cm−1)[53 − 54]. 显然图9(B)中NOx吸附峰强度更大,说明1.5Nb-3Cu/Zr-PILC催化剂对NO的吸附能力更强. 由于SCR反应过程中在催化剂表面形成的所有中间硝酸盐都将有利于反应的进行[55],因此Nb的改性将有利于催化活性的提高. -

1.5Nb-3Cu/Zr-PILC催化剂在100000 h−1的非常高的GHSV下保持优良的性能,上述的实验结果进一步证实了Cu和Nb氧化物之间的强相互作用是NO转化率提高的原因(图10):Cu2++Nb4+ ↔ Cu++Nb5+,该过程增强了催化剂的氧化还原能力. 同时,1.5Nb-3Cu/Zr-PILC在yNb-3Cu/Zr-PILC(y = 1%、1.5%、3%)催化剂中具有最多的酸性位点(0.74 mmol·g−1)(表3),这也是其SCR性能优异的重要原因.

-

基于Zr柱撑蒙脱石黏土(Zr-PILC),采用浸渍法制备了一系列具有良好二维层状结构和大比表面积的yNb-3Cu/Zr-PILC(y = 1%、1.5%、3%)催化剂,并应用于NH3-SCR技术. 活性测试结果表明,负载Cu作为活性元素可有效的促进Zr-PILC催化剂的NH3-SCR活性,在中高温度段具有良好的催化效果. 适量Nb对3Cu/Zr-PILC催化剂的改性使催化效率进一步提升,拓宽了温度窗口. 所有的样品中,1.5Nb-3Cu/Zr-PILC在300—400 ℃宽温度反应范围内显示出超过90%的NO转化率,同时具有最高的N2选择性和良好的抗SO2性能. 从表征结果来看,Zr-PILC作为载体提供了很大的比表面积,有利于Cu和Nb氧化物的分散. 且Cu与Nb之间存在氧化还原反应(Cu2++Nb4+ ↔ Cu++Nb5+),适量的Nb改性使1.5Nb-3Cu/Zr-PILC具有更高的Cu2+/Cu+原子比,产生更多的氧空位和不饱和化学键使表面化学吸附氧含量增加. 不仅如此,与3Cu/Zr-PILC相比,1.5Nb-3Cu/Zr-PILC催化剂具有更强的表面酸度和NO吸附能力,这也是其具有优异的NH3-SCR活性的主要原因.

Nb改性对Cu/Zr-PILC催化剂NH3-SCR性能的影响

Effect of Nb modification on Cu/Zr-PILC catalyst for NH3-SCR performance

-

摘要: 本文通过浸渍法制备了一系列yNb-3Cu/Zr-PILC(y = 1%、1.5%、3%)催化剂,并对其NH3-SCR活性进行了评估. 研究发现,Nb的改性有效提高了3Cu/Zr-PILC的脱硝效率,拓宽了活性窗口. 其中活性最佳的1.5Nb-3Cu/Zr-PILC样品在300—400 ℃宽温度范围内的NO转化率超过90%,在350 ℃时达到峰值95.04%,并表现出了优异的SO2耐受性. 利用XRD、BET、H2-TPR、NH3-TPD、XPS 和In-situ DRIFTS技术对各催化剂的理化性质进行了研究. 根据TPR和TPD结果可知,1.5Nb-3Cu/Zr-PILC催化剂具有最突出的氧化还原特性和表面酸性强度,有利于催化反应进行. XPS结果表明,1.5Nb-3Cu/Zr-PILC催化剂中Cu和Nb物种之间存在最强的相互作用,提高了 Cu2+/Cu+的原子比,并产生了更多的化学吸附氧. 此外,In-situ DRIFTS结果表明,在3Cu/Zr-PILC上添加Nb物种有利于在催化剂表面形成更多的NH3和NOx中间体,这同样有助于NH3-SCR过程的进行.Abstract: A series of yNb-3Cu/Zr-PILC (y = 1%, 1.5% and 3%) catalysts were prepared via an impregnation method and activities for NH3-SCR were evaluated. The modification of Nb had enhanced the NH3-SCR efficiency of 3Cu/Zr-PILC. Among them, the 1.5Nb-3Cu/Zr-PILC sample demonstrated exceptional performance, achieving NO conversion rates exceeding 90% within the temperature range of 300—400 ℃. Moreover, it reached its peak NO conversion rate of 95.04% at 350 ℃ while maintaining an impressive resistance to SO2. The physicochemical properties of each catalyst were explored using XRD, BET, H2-TPR, NH3-TPD, XPS and In-situ DRIFTS techniques. According to the results of TPR and TPD analysis, the 1.5Nb-3Cu/Zr-PILC catalyst possessed the most prominent redox properties and surface acidic strength, which favored the catalytic reaction. XPS results showed that the strongest interactions existed between the Cu and Nb species in the 1.5Nb-3Cu/Zr-PILC catalyst, which increased the atomic ratio of Cu2+/Cu+ and produced more chemisorbed oxygen. Furthermore, In-situ DRIFTS analysis reveals that the addition of Nb species on 3Cu/Zr-PILC favored the formation of more NH3 and NOx intermediates on the catalyst surface, which also contributed to the NH3-SCR process.

-

Key words:

- Nb modification /

- Cu doping /

- Zr-PILC /

- NH3-SCR.

-

-

表 1 催化剂的BET比表面积和总孔体积

Table 1. BET surface areas and pore volumes of the samples

样品

Sample比表面积/(m2·g−1)

Specific surface area总孔体积/(cm3·g−1)

Pore volume黏土 67.39 0.17 Zr-PILC 321.66 0.28 3Cu/Zr-PILC 283.55 0.26 1Nb-3Cu/Zr-PILC 267.83 0.25 1.5Nb-3Cu/Zr-PILC 235.72 0.23 3Nb-3Cu/Zr-PILC 199.46 0.22 表 2 催化剂的H2-TPR耗氢量表

Table 2. The H2-TPR analysis results of catalysts

样品

Sample耗氢量/(mmol·g−1)

H2 consumptionα β γ α/(α+β+γ)/% 黏土 — — 0.09 — Zr-PILC — — 0.13 — 3Cu/Zr-PILC 0.27 0.35 0.16 34.47 1Nb-3Cu/Zr-PILC 0.33 0.28 0.09 47.47 1.5Nb-3Cu/Zr-PILC 0.48 0.07 0.12 71.47 3Nb-3Cu/Zr-PILC 0.38 0.14 0.09 62.01 表 3 NH3-TPD测量催化剂的酸性数量表

Table 3. Acidity of the samples obtained from NH3-TPD

样品

Sample酸性位点/(mmol·g−1)

Acidity总酸量/(mmol·g−1)

Desorption amount弱酸

Weak peak中酸

Medium peak强酸

Strong peak黏土 0.01 0.03 — 0.04 Zr-PILC 0.07 0.10 0.18 0.35 3Cu/Zr-PILC 0.14 0.16 0.24 0.54 1Nb-3Cu/Zr-PILC 0.15 0.18 0.24 0.57 1.5Nb-3Cu/Zr-PILC 0.25 0.25 0.24 0.74 3Nb-3Cu/Zr-PILC 0.15 0.25 0.21 0.61 表 4 Cu、O、Nb的表面原子浓度

Table 4. Surface atomic concentrations of Cu, O and Nb species.

样品

Sample表面原子浓度//%

Surface atomic concentrationCu2+/(Cu2++Cu+) Oβ/(Oα+Oβ) Nb5+/(Nb5++Nb4+) 3Cu/Zr-PILC 64.02 75.01 — 1Nb-3Cu/Zr-PILC 66.02 76.21 40.23 1.5Nb-3Cu/Zr-PILC 68.51 77.09 57.47 3Nb-3Cu/Zr-PILC 66.23 75.39 50.18 -

[1] GAO Y, GONG S Y, CHEN B X, et al. Progress in metal-organic framework catalysts for selective catalytic reduction of NO x: A mini-review[J]. Atmosphere, 2022, 13(5): 793. doi: 10.3390/atmos13050793 [2] PAOLUCCI C, KHURANA I, PAREKH A A, et al. Dynamic multinuclear sites formed by mobilized copper ions in NO x selective catalytic reduction[J]. Science, 2017, 357(6354): 898-903. doi: 10.1126/science.aan5630 [3] DENG J J, WANG X C, WEI Z L, et al. A review of NO x and SO x emission reduction technologies for marine diesel engines and the potential evaluation of liquefied natural gas fuelled vessels[J]. Science of the Total Environment, 2021, 766: 144319. doi: 10.1016/j.scitotenv.2020.144319 [4] CHEN R, ZHANG T S, GUO Y Q, et al. Recent advances in simultaneous removal of SO2 and NO x from exhaust gases: Removal process, mechanism and kinetics[J]. Chemical Engineering Journal, 2021, 420: 127588. doi: 10.1016/j.cej.2020.127588 [5] ZHANG W B, CHEN J L, GUO L, et al. Research progress on NH3-SCR mechanism of metal-supported zeolite catalysts[J]. Journal of Fuel Chemistry and Technology, 2021, 49(9): 1294-1315. doi: 10.1016/S1872-5813(21)60080-4 [6] MARTINEZ STAGNARO S Y, RUEDA M L, VOLZONE C, et al. Structural modification of a lamellar solid by thermal treatment. Effect on the Cd and Pb adsorptions from aqueous solution[J]. Procedia Materials Science, 2012, 1: 180-184. doi: 10.1016/j.mspro.2012.06.024 [7] CHENG J, YE Q, ZHENG C K, et al. Effect of ceria loading on Zr-pillared clay catalysts for selective catalytic reduction of NO with NH3[J]. New Journal of Chemistry, 2019, 43(27): 10850-10858. doi: 10.1039/C9NJ02102G [8] CHENG J, SONG Y, YE Q, et al. A mechanistic investigation on the selective catalytic reduction of NO with ammonia over the V-Ce/Ti-PILC catalysts[J]. Molecular Catalysis, 2018, 445: 111-123. doi: 10.1016/j.mcat.2017.11.019 [9] WANG X P, YE Q, LIU W Y, et al. Enhanced resistance to Pb poisoning of the Co-modified Mn/Fe-pillared clay catalysts for NH3-SCR at low temperatures[J]. ChemistrySelect, 2023, 8(10): e202204336. doi: 10.1002/slct.202204336 [10] CHENG J, YE Q, LI C X, et al. Ceria-modified Al-Mn-pillared clay catalysts for the selective catalytic reduction of NO with NH3 at low temperatures[J]. Asia-Pacific Journal of Chemical Engineering, 2020, 15(3): e2439. doi: 10.1002/apj.2439 [11] KASHIF M, YUAN M H, SU Y X, et al. A review on pillared clay-based catalysts for low-temperature selective catalytic reduction of NO x with hydrocarbons[J]. Applied Clay Science, 2023, 233: 106847. doi: 10.1016/j.clay.2023.106847 [12] 杨祥瑾, 张先龙, 王新宇, 等. 造孔剂对低温锰基多孔陶瓷NH3-SCR催化剂性能的影响[J]. 环境化学, 2023, 42(2): 597-607. doi: 10.7524/j.issn.0254-6108.2021101102 YANG X J, ZHANG X L, WANG X Y, et al. Effect of pore-forming agent on properties of NH3-SCR catalyst for low temperature manganese-based porous ceramics[J]. Environmental Chemistry, 2023, 42(2): 597-607 (in Chinese). doi: 10.7524/j.issn.0254-6108.2021101102

[13] LONG R Q, YANG R T. FTIR and kinetic studies of the mechanism of Fe3+-exchanged TiO2-pillared clay catalyst for selective catalytic reduction of NO with ammonia[J]. Journal of Catalysis, 2000, 190(1): 22-31. doi: 10.1006/jcat.1999.2737 [14] KANG K K, YAO X J, HUANG Y K, et al. Insights into the co-doping effect of Fe3+ and Zr4+ on the anti-K performance of CeTiO x catalyst for NH3-SCR reaction[J]. Journal of Hazardous Materials, 2021, 416: 125821. doi: 10.1016/j.jhazmat.2021.125821 [15] ZHU L, ZHONG Z P, YANG H, et al. Comparison study of Cu-Fe-Ti and Co-Fe-Ti oxide catalysts for selective catalytic reduction of NO with NH3 at low temperature[J]. Journal of Colloid and Interface Science, 2016, 478: 11-21. doi: 10.1016/j.jcis.2016.05.052 [16] VIKULOV K A, ANDREINI A, POELS E K, et al. Selective catalytic reduction of NO with NH3 over Nb2O5-promoted V2O5/TiO2 catalysts[J]. Catalysis Letters, 1994, 25(1): 49-54. [17] ZHANG G Q, YAN Z Y. Three-component nonlinear Schrödinger equations: Modulational instability, Nth-order vector rational and semi-rational rogue waves, and dynamics[J]. Communications in Nonlinear Science and Numerical Simulation, 2018, 62: 117-133. doi: 10.1016/j.cnsns.2018.02.008 [18] WANG X X, SHI Y, LI S J, et al. Promotional synergistic effect of Cu and Nb doping on a novel Cu/Ti-Nb ternary oxide catalyst for the selective catalytic reduction of NO x with NH3[J]. Applied Catalysis B: Environmental, 2018, 220: 234-250. doi: 10.1016/j.apcatb.2017.08.021 [19] WANG X Q, LIU Y, YING Q J, et al. The superior performance of Nb-modified Cu-Ce-Ti mixed oxides for the selective catalytic reduction of NO with NH3 at low temperature[J]. Applied Catalysis A: General, 2018, 562: 19-27. doi: 10.1016/j.apcata.2018.05.011 [20] XU G Y, GUO X L, CHENG X X, et al. A review of Mn-based catalysts for low-temperature NH3-SCR: NO x removal and H2O/SO2 resistance[J]. Nanoscale, 2021, 13(15): 7052-7080. doi: 10.1039/D1NR00248A [21] GAO X, JIANG Y, ZHONG Y, et al. The activity and characterization of CeO2-TiO2 catalysts prepared by the sol-gel method for selective catalytic reduction of NO with NH3[J]. Journal of Hazardous Materials, 2010, 174(1/2/3): 734-739. [22] SUN P, GUO R T, LIU S M, et al. The enhanced performance of MnO x catalyst for NH3-SCR reaction by the modification with Eu[J]. Applied Catalysis A: General, 2017, 531: 129-138. doi: 10.1016/j.apcata.2016.10.027 [23] HUANG C Y, GUO R T, PAN W G, et al. Eu-doped TiO2 nanoparticles with enhanced activity for CO2 phpotcatalytic reduction[J]. Journal of CO2 Utilization, 2018, 26: 487-495. doi: 10.1016/j.jcou.2018.06.004 [24] YUAN M H, DENG W Y, DONG S L, et al. Montmorillonite based porous clay heterostructures modified with Fe as catalysts for selective catalytic reduction of NO with propylene[J]. Chemical Engineering Journal, 2018, 353: 839-848. doi: 10.1016/j.cej.2018.07.201 [25] KWAK J H, TONKYN R G, KIM D H, et al. Excellent activity and selectivity of Cu-SSZ-13 in the selective catalytic reduction of NO x with NH3[J]. Journal of Catalysis, 2010, 275(2): 187-190. doi: 10.1016/j.jcat.2010.07.031 [26] HAO Y H, WANG Y, ZHANG T T, et al. Cu docking-activated Nb incorporation in multivariate CuO-Nb2O5/CeO2 catalysts for selective reduction of NO x with NH3[J]. Applied Catalysis B: Environmental, 2024, 340: 123254. doi: 10.1016/j.apcatb.2023.123254 [27] ETTIREDDY P R, ETTIREDDY N, BONINGARI T, et al. Investigation of the selective catalytic reduction of nitric oxide with ammonia over Mn/TiO2 catalysts through transient isotopic labeling and in situ FT-IR studies[J]. Journal of Catalysis, 2012, 292: 53-63. doi: 10.1016/j.jcat.2012.04.019 [28] ZHANG S C, WEN Z Y, YANG L, et al. Controllable synthesis of hierarchical porous petal-shaped SAPO-34 zeolite with excellent DTO =performance[J]. Microporous and Mesoporous Materials, 2019, 274: 220-226. doi: 10.1016/j.micromeso.2018.08.001 [29] ESPOSITO S, TURCO M, BAGNASCO G, et al. Highly dispersed sol–gel synthesized Cu–ZrO2 materials as catalysts for oxidative steam reforming of methanol[J]. Applied Catalysis A: General, 2010, 372(1): 48-57. doi: 10.1016/j.apcata.2009.10.006 [30] ALI S, CHEN L Q, LI Z B, et al. Cu x-Nb1.1- x (x = 0.45, 0.35, 0.25, 0.15) bimetal oxides catalysts for the low temperature selective catalytic reduction of NO with NH3[J]. Applied Catalysis B: Environmental, 2018, 236: 25-35. doi: 10.1016/j.apcatb.2018.05.014 [31] SU Y X, WEN N N, CHENG J H, et al. Experimental study on SCR-C3H6 over Cu-Fe/Al-PILC catalysts: catalytic performance, characterization, and mechanism[J]. Industrial & Engineering Chemistry Research, 2020, 59(33): 14776-14788. [32] KIM Y J, LEE J K, MIN K M, et al. Hydrothermal stability of CuSSZ13 for reducing NO x by NH3[J]. Journal of Catalysis, 2014, 311: 447-457. doi: 10.1016/j.jcat.2013.12.012 [33] WANG L, LI W, QI G, et al. Location and nature of Cu species in Cu/SAPO-34 for selective catalytic reduction of NO with NH3[J]. Journal of Catalysis, 2012, 289: 21-29. doi: 10.1016/j.jcat.2012.01.012 [34] FEDEYKO J M, CHEN B, CHEN H Y. Mechanistic study of the low temperature activity of transition metal exchanged zeolite SCR catalysts[J]. Catalysis Today, 2010, 151(3/4): 231-236. [35] WANG B, DONG H S, LIU Y Z, et al. Evaluation of thermal stimulation on gas production from depressurized methane hydrate deposits[J]. Applied Energy, 2018, 227: 710-718. doi: 10.1016/j.apenergy.2017.08.005 [36] ZHANG D, YANG R T. NH3-SCR of NO over one-pot Cu-SAPO-34 catalyst: Performance enhancement by doping Fe and MnCe and insight into N2O formation[J]. Applied Catalysis A: General, 2017, 543: 247-256. doi: 10.1016/j.apcata.2017.06.021 [37] XU H D, WANG Y, CAO Y, et al. Catalytic performance of acidic zirconium-based composite oxides monolithic catalyst on selective catalytic reduction of NO x with NH3[J]. Chemical Engineering Journal, 2014, 240: 62-73. doi: 10.1016/j.cej.2013.11.053 [38] YANG N Z, GUO R T, PAN W G, et al. The deactivation mechanism of Cl on Ce/TiO2 catalyst for selective catalytic reduction of NO with NH3[J]. Applied Surface Science, 2016, 378: 513-518. doi: 10.1016/j.apsusc.2016.03.211 [39] LIU Y Z, XU Q Y, GUO R T, et al. Enhancement of the activity of Cu/TiO2 catalyst by Eu modification for selective catalytic reduction of NO x with NH3[J]. Environmental Science and Pollution Research, 2020, 27(22): 27663-27673. doi: 10.1007/s11356-020-09101-8 [40] JANSSENS T V W, FALSIG H, LUNDEGAARD L F, et al. A consistent reaction scheme for the selective catalytic reduction of nitrogen oxides with ammonia[J]. ACS Catalysis, 2015, 5(5): 2832-2845. doi: 10.1021/cs501673g [41] BIN F, SONG C L, LV G, et al. Selective catalytic reduction of nitric oxide with ammonia over zirconium-doped copper/ZSM-5 catalysts[J]. Applied Catalysis B: Environmental, 2014, 150/151: 532-543. doi: 10.1016/j.apcatb.2013.12.052 [42] 刘晗, 周媛媛, 邓琳, 等. 过渡金属掺杂MnO x/ZSM-5对甲苯吸附和催化氧化的影响[J]. 环境化学, 2023, 42(4): 1209-1221. doi: 10.7524/j.issn.0254-6108.2021110903 LIU H, ZHOU Y Y, DENG L, et al. Effect of transition metal oxide doping MnO x/ZSM-5 on the adsorption and catalytic oxidation of toluene[J]. Environmental Chemistry, 2023, 42(4): 1209-1221 (in Chinese). doi: 10.7524/j.issn.0254-6108.2021110903

[43] XIONG S C, PENG Y, WANG D, et al. The role of the Cu dopant on a Mn3O4 spinel SCR catalyst: Improvement of low-temperature activity and sulfur resistance[J]. Chemical Engineering Journal, 2020, 387: 124090. doi: 10.1016/j.cej.2020.124090 [44] WANG Z Y, GUO R T, SHI X, et al. The enhanced performance of Sb-modified Cu/TiO2 catalyst for selective catalytic reduction of NO x with NH3[J]. Applied Surface Science, 2019, 475: 334-341. doi: 10.1016/j.apsusc.2018.12.281 [45] GUO R T, SUN X, LIU J, et al. Enhancement of the NH3-SCR catalytic activity of MnTiO x catalyst by the introduction of Sb[J]. Applied Catalysis A: General, 2018, 558: 1-8. doi: 10.1016/j.apcata.2018.03.028 [46] GUO R T, SUN P, PAN W G, et al. A highly effective MnNdO x catalyst for the selective catalytic reduction of NO x with NH3[J]. Industrial & Engineering Chemistry Research, 2017, 56(44): 12566-12577. [47] KRISHNA K, SEIJGER G B F, van den BLEEK C M, et al. Very active CeO2-zeolite catalysts for NO x reduction with NH3[J]. Chemical Communications, 2002(18): 2030-2031. doi: 10.1039/b205294f [48] LIU F D, HE H, DING Y, et al. Effect of manganese substitution on the structure and activity of iron titanate catalyst for the selective catalytic reduction of NO with NH3[J]. Applied Catalysis B: Environmental, 2009, 93(1/2): 194-204. [49] MA Z R, WU X D, SI Z C, et al. Impacts of niobia loading on active sites and surface acidity in NbO x/CeO2–ZrO2 NH3–SCR catalysts[J]. Applied Catalysis B: Environmental, 2015, 179: 380-394. doi: 10.1016/j.apcatb.2015.05.038 [50] ZAWADZKI J, WIŚNIEWSKI M. In situ characterization of interaction of ammonia with carbon surface in oxygen atmosphere[J]. Carbon, 2003, 41(12): 2257-2267. doi: 10.1016/S0008-6223(03)00251-3 [51] LARRUBIA M A, RAMIS G, BUSCA G. An FT-IR study of the adsorption of urea and ammonia over V2O5–MoO3–TiO2 SCR catalysts[J]. Applied Catalysis B: Environmental, 2000, 27(3): L145-L151. doi: 10.1016/S0926-3373(00)00150-8 [52] YEOM Y H, WEN B, SACHTLER W M H, et al. NO x reduction from diesel emissions over a nontransition metal zeolite catalyst: A mechanistic study using FTIR spectroscopy[J]. The Journal of Physical Chemistry B, 2004, 108(17): 5386-5404. doi: 10.1021/jp037504e [53] BRANDENBERGER S, KRÖCHER O, WOKAUN A, et al. The role of Brønsted acidity in the selective catalytic reduction of NO with ammonia over Fe-ZSM-5[J]. Journal of Catalysis, 2009, 268(2): 297-306. doi: 10.1016/j.jcat.2009.09.028 [54] LIU Y, GU T T, WENG X L, et al. DRIFT studies on the selectivity promotion mechanism of Ca-modified Ce-Mn/TiO2 catalysts for low-temperature NO reduction with NH3[J]. The Journal of Physical Chemistry C, 2012, 116(31): 16582-16592. doi: 10.1021/jp304390e [55] WU Z B, JIANG B Q, LIU Y, et al. DRIFT study of manganese/titania-based catalysts for low-temperature selective catalytic reduction of NO with NH3[J]. Environmental Science & Technology, 2007, 41(16): 5812-5817. -

下载:

下载: